Изобретение относится к арматуростроению, в частности к электромагнитным клапанам, предназначенным для перекрытия топливовсасывающей линии топливовпрыскивающего насоса.

Известен электромагнитный клапан, в котором запорный орган через муфту соединен с якорем, входящим в запорный орган, и с дополнительным запорным органом на торце. Этот клапан разобщает части всасывающей линии, когда якорь под действием возвратной пружины приводит запорный орган в закрытое положение. При размыкании магнитного клапана под действием магнитодвижущей силы электромагнита якорь поднимается из своего гнезда на запорном органе, открывает отверстие и лишь в течение дальнейшего хода поднимает запорный орган через муфту с седла.

При определенных условиях запорный орган, приведенный в закрытое положение, может нагружаться посредством скачка давления (гидравлического удара) из рабочей камеры насоса в течение остаточного хода нагнетания топливовпрыскивающего насоса и после разобщения всасывающей линии и рабочего пространства насоса. Этот скачок давления может привести к тому, что запорный орган поднимется над седлом и произойдет процесс повторного заполнения рабочей полости насоса. Это подводимое в рабочую полость насоса количество, кроме того, может при ближайшем ходе нагнетания поршня насоса впрыскиваться, в результате этого не обеспечивается остановка.

Целью изобретения является исключение большого притока топлива в рабочую полость насоса благодаря уменьшению скачка давления через открывающий клапанный узел за счет открытия лишь одного небольшого перепускного поперечного сечения.

Это достигается с помощью электромагнитного клапана, установленного на линии всасывания топливовпрыскивающего насоса, соединяющей рабочую камеру насоса с топливным резервуаром, содержащего снабженный электромагнитной обмоткой с неподвижным полюсом корпус, в полости которого размещены с возможностью перемещения якорь и соединенный с ним основной запорный орган, поджатие основной пружиной к седлу, при этом в запорном органе выполнен канал, посредством которого сообщены участки всасывающей линии до и после седла, в нем установлен дополнительный запорный орган, нагруженный дополнительной пружиной против давления на участке всасывающей линии со стороны рабочей камеры насоса, при этом в основном запорном органе выполнена опорная поверхность для дополнительной пружины.

Осевой канал в основном запорном органе выполнен ступенчатым с образованием конического или сферического седлового уступа, причем дополнительный запорный орган и поджимающая его к седлу дополнительная пружина расположены в ступени большего диаметра, которая проходит через якорь в осевом направлении, при этом в ней неподвижно установлена, например запрессована, основная тарель с двумя опорными поверхностями, взаимодействующими с одним торцом основной пружины, другой торец которой введен в контакт с неподвижным полюсом электромагнита и с торцом дополнительной пружины. При этом дополнительный запорный орган может быть выполнен сферическим, а в осевом канале основного запорного органа установлена дополнительная опорная тарель, например, из пластмассы для дополнительной пружины, выполненная с выемкой на стороне, обращенной к дополнительному запорному органу, и с цапфой с противоположной стороны, пропущенной через выполненное в основной тарели центральное отверстие. В якоре могут быть выполнены радиальные отверстия, посредством которых канал сообщен с линией всасывания.

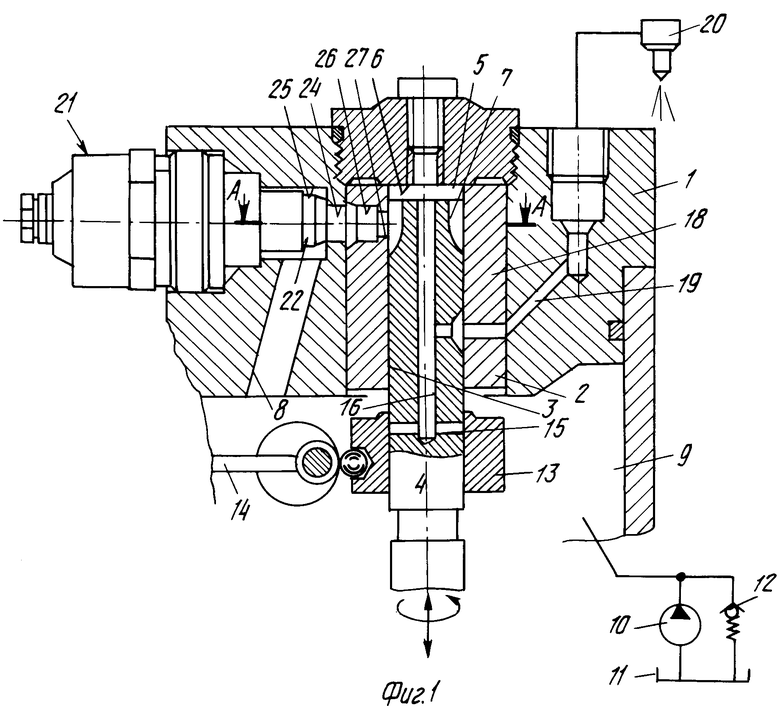

На фиг. 1 изображен частичный продольный разрез топливовпрыскивающего насоса, в котором установлен электромагнитный клапан; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - продольный разрез электромагнитного клапана.

В корпусе 1 установлена цилиндровая втулка 2, в отверстии 3 которой поршень 4 насоса посредством кулачкового привода перемещается возвратно-поступательно и одновременно вращательно, как это указывают стрелки на фиг. 1. Поршень 4 насоса в цилиндрическом отверстии 3 торцовой стороной закрывает рабочую полость 5 насоса, которая через идущие от торца 6 поршня насоса продольные пазы 7, служащие как пазы для заполнения, снабжаются топливом при ходе всасывания поршня насоса.

Пазы 7 для заполнения расположены распределенными по кругу на равномерных угловых расстояниях на боковой поверхности поршня насоса (фиг.2). На фиг. 2 показаны четыре паза соответственно четырем происходящим за оборот поршня насоса ходам всасывания для обеспечения четырех впрыскивающих сопел (форсунок) поочередно посредством этого распределительного топливовпрыскивающего насоса. Во время хода всасывания по мере надобности один из пазов 7 для заполнения совмещается с одной подходящей сбоку к отверстию 3 всасывающей линией 8, которая сообщена с камерой 9 всасывания насоса, находящейся в корпусе топливовпрыскивающего насоса. Камера 9 всасывания насоса топливоподкачивающим насосом 10 из бака 11 с запасом топлива снабжается топливом, находящимся предпочтительно под зависящим от числа оборотов давлением, дополнительно управляется клапаном 12 регулирования давления, расположенным параллельно топливоподкачивающему насосу 10, который приводится в движение синхронно скорости вращения (числу оборотов) топливовпрыскивающего насоса.

Противолежащий рабочей полости 5 насоса конец поршня выходит в камеру всасывания 9 и там имеет связь с приводом. В камере всасывания расположен с возможностью перемещения по боковой поверхности поршня кольцевой золотник 13, который перемещается посредством регулятора известного вида через рычаг 14 регулятора и при этом регулирует сечение выходного отверстия 15 в поршне насоса. Отверстие 15 в поршне сообщено с продольным каналом 16, который начинается аксиально на торце 6 поршня и заканчивается в виде глухого отверстия. От этого продольного канала ответвляется далее радиальное отверстие 17, которое ведет к распределительному отверстию, например, в виде паза 18 на боковой поверхности поршня насоса. На высоте (уровне) этого распределительного паза от цилиндрического отверстия 3 ответвляются впрыскивающие линии 19, которые ведут, например, через напорный клапан по мере надобности к одному впрыскивающему клапану 20. Такие впрыскивающие линии расположены с распределением соответственно числу впрыскивающих клапанов по окружности цилиндрического отверстия 3, в этом случае четыре, в то время как поршень насоса за один оборот выполняет четыре хода нагнетания.

Во время действующих ходов всасывания поршня последний через паз 7 для заполнения подсасывает топливо из камеры 9 всасывания насоса, в результате чего рабочая полость 5 насоса в начале следующего хода всасывания заполнена топливом. В положении загрузки кольцевой золотник 13 закрывает выходы поперечного отверстия 15, при следующем ходе всасывания поршня и после повторного закрывания паза в рабочей камере насоса доводится до высокого давления топливо, которое затем через продольный канал 16 и одну из нагнетательных линий 19 подводится к соответствующему топливовпрыскивающему клапану. По окончании впрыскивания под высоким давлением в одном заданном золотником 13 ходе поперечное отверстие выходит из зоны перекрытия, так что рабочая камера насоса разгружается теперь через продольный канал 16 и поперечное отверстие 15 в камеру низкого давления (всасывания) насоса, напор (давление) поршня проходит ниже давления размыкания впрыскивающего клапана. Таким образом прерывается впрыск под высоким давлением.

Кроме того, для остановки двигателя внутреннего сгорания соответственно для окончания впрыскивания под высоким давлением во всасывающей линии 8 предусмотрен электромагнитный клапан 21, запорный орган 22 которого взаимодействует с плоским клапанным седлом 23 при обесточенном магните посредством силы возвратной пружины. Седло клапана находится на переходе части 24 ступенчатого отверстия, имеющей меньший диаметр со стороны рабочей камеры насоса, в часть 25 большего диаметра, в которую снаружи вставлен электромагнитный клапан. От части 25 ступенчатого отверстия большего диаметра всасывающая линия 8 ведет дальше к камере 9 низкого давления насоса. Часть 24 ступенчатого отверстия меньшего диаметра сообщается с расточкой 26 в цилиндрической втулке 2, переходящей через канал27 всасывающей линии прямоугольного поперечного сечения в цилиндрическое отверстие 3.

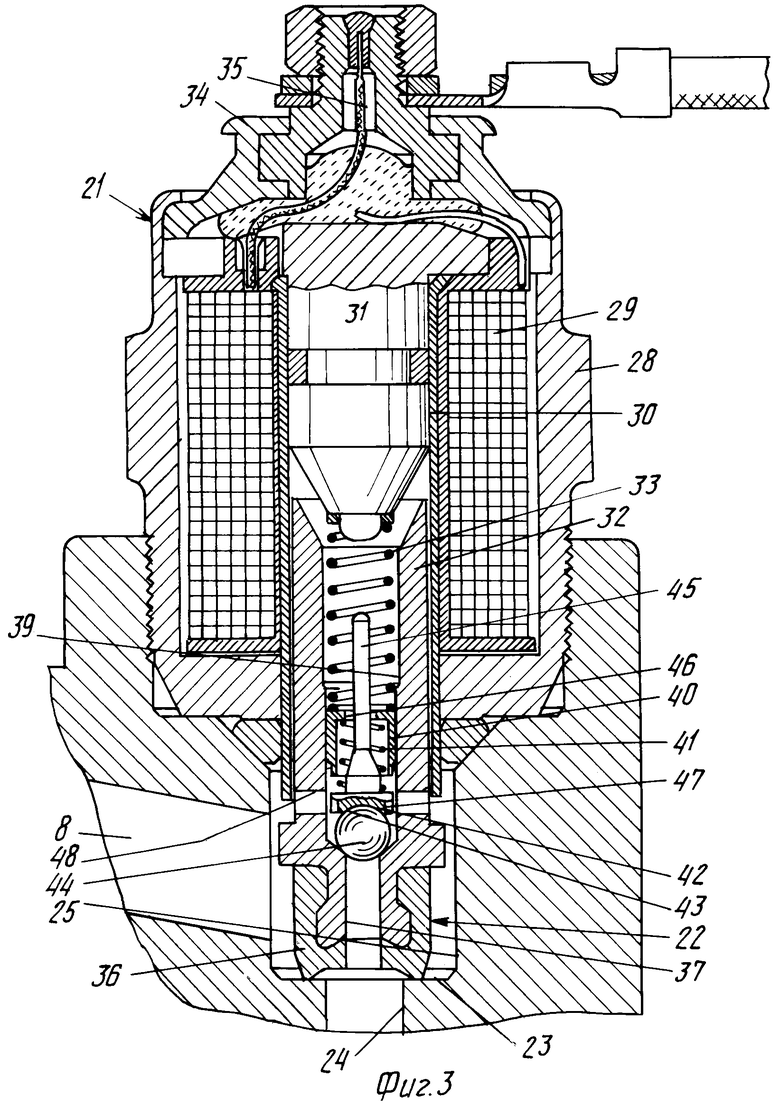

На фиг.3 детально представлен электромагнитный клапан 21. В корпусе 28 магнитного клапана расположены коаксиально магнитная катушка 29 и направляющая втулка 30, в которую вставлен магнитный сердечник 31. В направляющей втулке 30 размещен с возможностью перемещения якорь 32, нагруженный возвратной пружиной 33. На обращенной от якоря стороне электромагнитного клапана корпус 28 клапана закрыт пластмассовой деталью 34, через которую токопровод 35 ведет к электромагнитной катушке 29. Образованная между корпусом 28 клапана и электромагнитной катушкой 29 полость заполнена синтетической смолой для предотвращения воздействия вибраций от внутреннего сгорания на детали клапана. Сердечник 31 и якорь 32 на обращенных друг к другу торцах выполнены коническими для обеспечения оптимальных условий передачи магнитодвижущей силы при больших, необходимых для эксплуатации магнитного клапана ходах. Якорь служит одновременно как элемент запорной пары, в котором его выступающий из направляющей втулки 30 в часть 25 ступенчатого отверстия с большим диаметром конец выполнен как запорный орган 22. Кроме того, на этом конце якоря 32 нанесен путем вулканизации стаканообразный колпачок 36 из упругого уплотняющего материала, который своей оборотной наружной кромкой на торце прилегает к седлу 23 клапана, когда якорь запорным органом 22 при обесточенной электромагнитной катушке посредством усилия возвратной пружины приводится в закрытое положение.

В якоре 32 выполнен проходящий через торец колпачка 36 коаксиально части 24 канал 37, сообщенный через коническое или сферическое седло 38 клапана с каналом 39 большего диаметра. В этом канале расположена возвратная пружина 33, которая со стороны торца поддерживается на буртике конического сердечника, а с другой стороны опирается на впресованную в канал 39 втулку, выполненную в виде опорной тарели 40, с помощью которой с другой стороны поддерживается закрывающая пружина 41, которая, выполненная как пружина сжатия, другим своим концом прилегает к дополнительной опорной тарели 42, установленной с возможностью перемещения внутри канала 39. Тарель 42 на своей обращенной к каналу 37 торцовой стороне выполнена с выемкой 43, в которой центрируется шарик 44, служащий дополнительным запорным органом. Шарик 44 с другой стороны в закрытом положении прилегает к коническому седлу 38 клапана между каналом 39 и каналом 37. Тарель 42 пружины выполнена предпочтительно из пластмассы и снабжена со стороны пружины 41 цапфой 45, которая выходит через центральное отверстие 46 в основной тарели 40. По своей окружности дополнительная тарель 42 выполнена с выемкой 47, так что при перемещении тарели, пружины или якоря топливо незадросселированно и, не мешая движению, может протекать через дополнительную тарель. От канала 39 отходят радиальные отверстия 48, через которые при поднятом дополнительном запорном органе клапана части всасывающей линии 8 соединены на участке до и после седла 23, хотя запорный орган 22 находится в закрытом положении, и через которые при открытии запорного органа 22 через якорь 32 может стекать вытесняемое последним топливо.

Незначительная масса шарика 44 тарели 42 при соответственно выбранных размерах замыкающей пружины способствует осуществлению кратковременного безгистерезисного открывания и повторного закрывания канала 37 и соответственно сообщению участков всасывающего трубопровода. Вследствие этого устраняется то, что большие количества топлива могут перелиться из рабочей полости насоса для выравнивания давления, даже если на основании мгновенных скачков давления запорный узел был приведен в положение открытия.

В каждом случае предотвращается то, что запорный орган 22, регулирующий в основном сечение большего диаметра части 25 ступенчатого канала, отрывается со своего седла. Тем самым устраняется опасность разноса двигателя внутреннего сгорания. Опасность разноса двигателя внутреннего сгорания существует, в частности, тогда, когда кольцевой золотник 13 перемещен в очень высокое положение в рабочей полости насоса и в результате например, зажат, так что все или почти все подаваемое поршнем насоса количество топлива впрыскивается из рабочей полости, потому что с уменьшением давления в камере всасывания насоса больше не выполняется остаточный ход или выполняется лишь очень маленький остаточный ход. Кроме того, существует опасность тогда, когда из-за регулировки впрыска ход нагнетания поршня насоса относительно его положения вращения выполняется поздно, так что пазы 7 для заполнения получены уже в верхней мертвой точке поршня насоса или раньше соединены между рабочей камерой насоса и всасывающей линией 8 через каналы. Вследствие этого в расточку 26 и примыкающую часть 24 ступенчатого канала меньшего диаметра толчкообразно поступает топливо под высоким давлением, которое в виде удара действует на запорный орган 22 и пытается поднять его. Поэтому на основании аккумулирующей способности упругой топливной среды относительно высокое количество топлива может аккумулироваться в полости между отверстием 3 и седлом 23, в частности, тогда, когда пониженные давления выравниваются снова через всасывающую линию 8 при открытом запорном органе 22. Это аккумулированное количество течет к рабочей камере насоса при последующем ходе всасывания, причем давление топлива в расточке 26 и граничащих участках, а также рабочей камере насоса соответственно снижается. После замыкания канала 27 всасывающей линии через паз для заполнения в зоне до седла клапана остается объем с относительно низким давлением, большая часть ранее аккумулированного в нем под высоким давлением топлива попадает в рабочую камеру насоса. Из нее при последующем нагнетательном ходе топливо может снова впрыскиваться, в частности, когда рабочая камера насоса не будет разгружена через кольцевой золотник. В конце хода нагнетания при повторном регулировании канала 27 всасывающей линии и последующих полостей скачок давления (гидравлический удар) может снова привести к отрыву запорного органа 22 от седла вследствие выравнивания давления и повторной подачи топлива в рабочее пространство насоса, как описано ранее. Эти процессы устранены с помощью электромагнитного клапана по настоящему изобретению. Тем самым достигается надежное отключение впрыска топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГНЕТАТЕЛЬНЫЙ КЛАПАН | 1990 |

|

RU2008546C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2057966C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2068521C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2047034C1 |

| Топливный насос высокого давления для двигателя внутреннего сгорания, упруго установленного на транспортном средстве | 1987 |

|

SU1708162A3 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2076940C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ВПРЫСКА ТОПЛИВА | 1991 |

|

RU2023900C1 |

| СИСТЕМА ВПРЫСКИВАНИЯ ТОПЛИВА | 1998 |

|

RU2196246C2 |

| Топливный насос высокого давления для двигателя внутреннего сгорания | 1988 |

|

SU1570656A3 |

| НАСОС ДЛЯ ВПРЫСКА ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2166658C2 |

Сущность изобретения: линия всасывания топливовпрыскивающего насоса соединяет рабочую камеру насоса с топливным резервуаром, в полости корпуса, снабженного электромагнитной обмоткой с неподвижным полюсом, размещены с возможностью перемещения якорь и соединенный с ним основной запорный орган, поджатые основной пружиной к седлу. В запорном органе выполнен канал, который сообщает участки всасывающей линии до и после седла, в нем установлен дополнительный запорный орган, нагруженный дополнительной пружиной против давления на участке всасывающей линии со стороны рабочей камеры насоса. В основном запорном органе выполнена опорная поврехность для дополнительной пружины. 5 з.п.ф-лы, 3 ил.

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "ТЕФТЕЛИ С КАПУСТОЙ В СОУСЕ КРАСНОМ С КОРЕНЬЯМИ" | 2013 |

|

RU2503345C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-08-30—Публикация

1991-06-19—Подача