Изобретение относится к производству строительных материалов, а именно к способам контроля формования строительных материалов, получаемых на малогабаритных установках для индивидуального строительства.

Известна экспериментальная установка ударно-вибрационного воздействия на бетонную смесь, в которой контроль образования бетонной смеси и определение ее прочности производят путем замера давления в смеси датчиком давления и времени удара специальным датчиком удара [1].

Недостатком такого способа контроля является невозможность контроля образования бетонной смеси с одновременным изменением времени вибрационного воздействия, а также невозможность определения момента схватывания смеси.

Известен способ контроля уплотнения бетонной смеси в процессе виброформования электромеханическим вибратором, включающий определение времени виброуплотнения путем измерения потребляемой мощности вибратора и сравнения ее с заданной, при достижении которой процесс виброформования прекращают [2].

Недостатком такого способа контроля уплотнения бетонной смеси в процессе виброформования является невозможность обеспечения минимальной и максимальной гарантированной прочности строительных блоков для данного состава бетонной смеси, а также сокращения времени контроля, в том числе каждого блока, по определению заданных характеристик прочности.

Целью изобретения является обеспечение минимальной и максимальной гарантированной прочности строительных блоков из данного состава смеси и сокращение времени их контроля.

Цель достигается тем, что в способе контроля уплотнения бетонной смеси при виброформовании строительных блоков, включающем прекращение процесса формования при достижении необходимой степени уплотнения смеси, минимальную гарантированную прочность определяют путем измерения величины упругости смеси в процессе формования, а максимальную гарантированную прочность - путем измерения величин амплитуды и частоты вибраций виброформы и определения момента резкого изменения последних по времени формования, причем процесс формования продолжают при достижении величины упругости, равной или большей 0,5-2 кг/см2, и прекращают в момент уменьшения амплитуды и возрастания частоты вибраций виброформы не менее чем в 2-3 раза.

Способ осуществляют следующим образом.

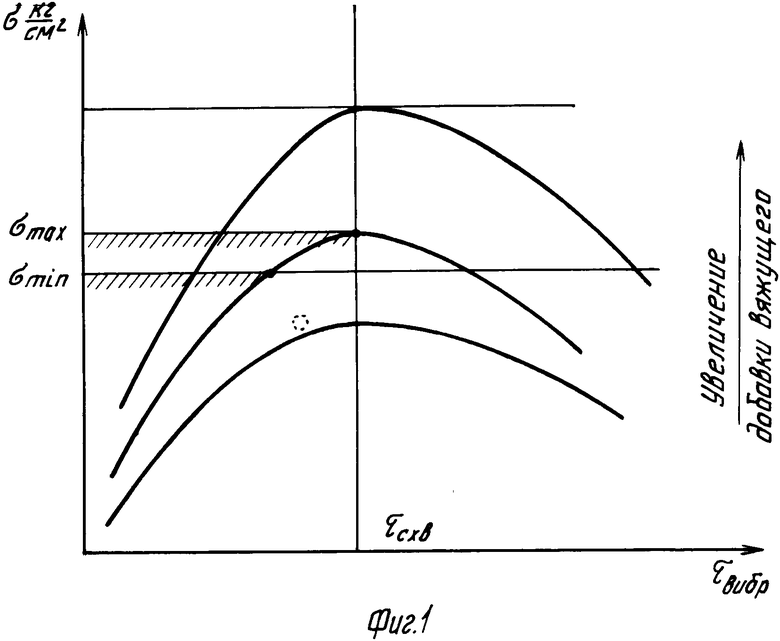

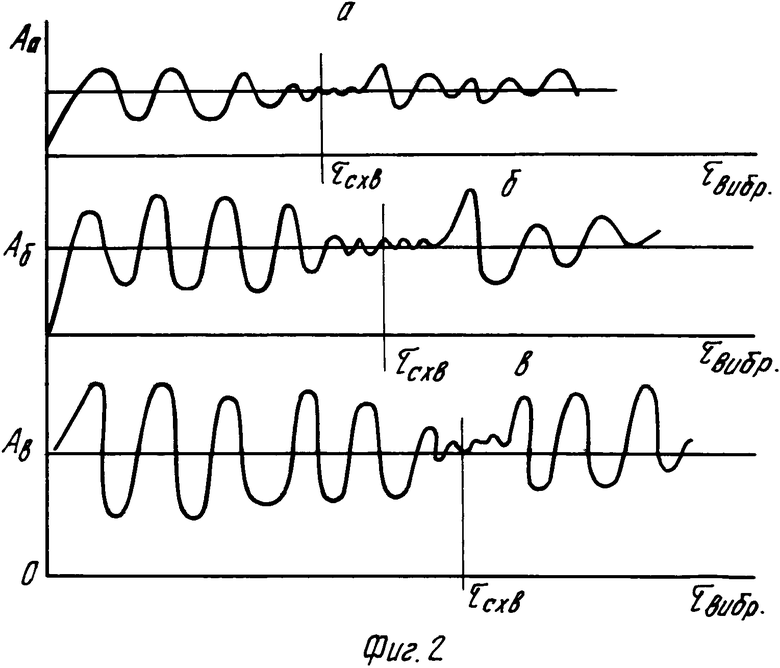

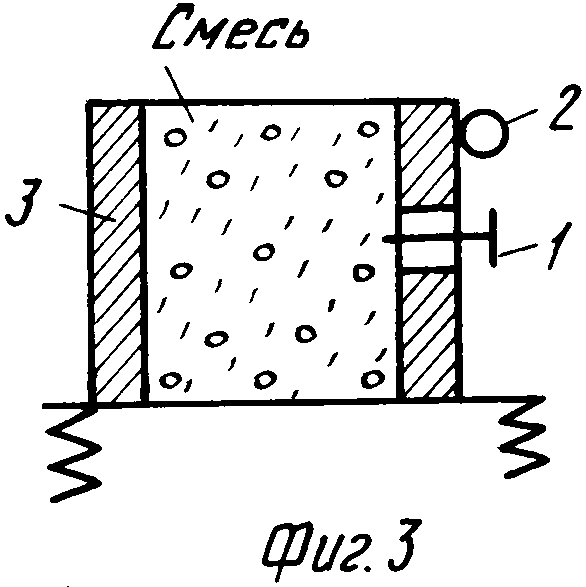

В формуемую смесь (фиг.3) периодически вводят датчик 1 упругости, содержащий упругий регистрирующий элемент, мембранный, либо, например, магнитно-стрикционный. В то же время непрерывно определяют амплитудно-частотные характеристики вибраций виброформы 3 датчиком 2 вибраций, установленным, например, на матрице, в которой находится формуемая смесь. Известно, что процесс виброформования, например, бетонной смеси с вяжущим, например цементом (фиг.1), а следовательно, и получаемые при этом в зависимости от добавки вяжущего прочностные характеристики ( σ кг/см2) строительного материала, например, блоков, по времени формования ( τвибр.) протекает таким образом, что при определенной фиксированной добавке вяжущего прочность формуемого блока с увеличением времени τвибр. растет и в точке, соответствующей моменту схватывания τсхв . (моменту гидратации), имеет максимальное значение. При этом в зависимости от физико-химического состава смеси и процесса формования датчик 2 вибраций в точке τсхв. резко меняет показания, поскольку в указанной точке τсхв смесь из жидкого состояния по всему объему пресс-формы (матрицы) кратковременно переходит в твердое состояние, что меняет жесткость системы матрица-формуемая смесь при одной и той же характеристике задающего вибратора. А это приводит к резкому уменьшению (примерно в 2-3 раза) амплитуды А δ (увеличению частоты в 2-3 раза) процесса виброформования (фиг.2).

Для обеспечения минимальной гарантированной прочности каждого формуемого блока при определенной (фиксированной) добавке вяжущего в смеси датчиком 1 упругости в процессе формования определяют, например, периодически локальную упругость смеси в месте установки датчика 1. При этом текущие показания датчика 1 сравнивают с заданным значением упругости, определенным для конкретной добавки вяжущего определенной паспортной марки, лежащим в диапазоне 0,5-2 кг/см2. В случае, если текущее замеренное значение упругости смеси ниже заданного (заданное значение упругости равно 0,5-2 кг/см2 вводится в регистрирующий элемент датчика, например, в виде порогового его показания), то процесс формования прекращается, при этом строительный блок считается некондиционным, например из-за несоответствия марки вяжущего паспортным данным. В случае, если замеренная упругость равна или больше заданной, процесс формования продолжается.

Для обеспечения максимальной гарантированной прочности формуемого блока при фиксированной добавке вяжущего определенной паспортной марки в процессе формования с помощью датчика 2 определяются амплитудно-частотные характеристики виброформы 3. При этом определяется точка схватывания смеси τсхв по минимальной величине амплитуды вибраций. Частота вибраций в этом случае максимальная и может составлять примерно 150 Гц. В момент схватывания τсхв формование прекращается. При условии обеспечения минимальной гарантированной прочности (локальной прочности) с помощью датчика 1 упругости может быть выполнено условие обеспечения максимальной гарантированной прочности (объемной прочности) каждого строительного блока с помощью датчика 2. Дальнейшее продолжение процесса виброформования после момента схватывания τсхв приводит к снижению прочности формуемых блоков (фиг.1), поскольку смесь становится абсолютно хрупкой и легко разрушается.

Таким образом, с помощью предложенного способа контроля уплотнения бетонной смеси при виброформовании строительных блоков можно обеспечить необходимую гарантированную минимальную и максимальную прочность строительных блоков при условии обеспечения в смеси определенных фиксированных ее компонентов, соответствующих паспортным данным. Кроме этого с помощью предложенного способа возможна паспортизация (сертификация) самих строительных компонентов в условиях индивидуального изготовления строительных блоков на малогабаритных формующих машинах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования двухслойных строительных изделий | 1991 |

|

SU1811489A3 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ | 1991 |

|

RU2036787C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2036788C1 |

| ВИБРОПРЕССОВАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ | 1991 |

|

RU2033321C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УДОБРЕНИЯ ИЗ НАВОЗА | 1991 |

|

RU2040514C1 |

| Устройство для изготовления бетонных изделий | 1991 |

|

SU1823813A3 |

| ВИБРОПРЕССОВАЛЬНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ БЛОКОВ | 1991 |

|

RU2036084C1 |

| Способ регулирования процесса виброформования ячеистобетонной смеси | 1978 |

|

SU737833A1 |

| Способ укладки полуфабриката шлакоблоков для просушки | 2002 |

|

RU2225290C2 |

| Устройство для контроля уплотнения бетонной смеси | 1987 |

|

SU1530450A1 |

Использование: производство строительных материалов, контроль формования материалов на малогабаритных установках для индивидуального строительства. Сущность изобретения: измеряют величину упругости смеси в процессе формования и величины амплитуды и частоты вибраций виброформы. При достижении величины упругости, равной или большей 0.5 - 2 кг/см2 , процесс формования продолжают. Момент прекращения формования определяют по уменьшению амплитуды и возрастанию частоты вибраций виброформы не менее, чем в 2 - 3 раза. 3 ил.

СПОСОБ КОНТРОЛЯ УПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ ПРИ ВИБРОФОРМОВАНИИ СТРОИТЕЛЬНЫХ БЛОКОВ, включающий определение момента прекращения процесса формования по достижении необходимой степени уплотнения смеси, отличающийся тем, что, с целью обеспечения минимальной и максимальной гарантированной прочности строительных блоков из данного состава смеси и сокращения времени их контроля, измеряют величину упругости смеси в процессе формования и величины амплитуды и частоты вибраций виброформы, определяют момент резкого изменения величины амплитуды и частоты вибраций, при этом по достижении величины упругости, равной или большей 0,5 - 2 т/см2, процесс формования продолжает, а момент прекращения формования определяют по уменьшению амплитуды и возрастанию частоты вибраций виброформы не менее чем в 2 - 3 раза.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля уплотнения бетонной смеси | 1974 |

|

SU490009A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-30—Публикация

1991-12-27—Подача