Предлагаемое изобретение относится к производству строительных изделий из природного и искусственного минерального сырья, а именно способу укладки свежесформованных из полужесткой формовочной смеси строительных изделий на транспортные поддоны для последующей просушки, и может найти применение при изготовлении шлакоблоков по технологии полужесткого виброформования.

Известно несколько технологий формования строительных изделий различного назначения из минерального сырья. Для изготовления небольших плит, блоков, кирпичей и т.п. используют, как правило, полусухое прессование и полужесткое виброформование. Существенное отличие вышеназванных технологий заключается в разной влажности исходной формовочной смеси: при полужестком виброформовании содержание влаги может достигать 26%, при полусухом прессовании не превышает 12%. Это и определяет достоинства и недостатки вышеназванных технологий с точки зрения их энергоемкости и механической прочности свежесформованных изделий. Свежесформованные строительные изделия, изготовленные из полусухой формовочной смеси прессованием, обладают довольно высокой механической прочностью, что позволяет производить их укладку на транспортные поддоны в несколько рядов, т.е. в штабели. Однако полусухое прессование является высокоэнергозатратным процессом. И наоборот полужесткое виброформование менее энергоёмко, однако свежесформованные изделия имеют низкую механическую прочность, и по этой причине во избежание деформации они укладываются на поддоны в один ряд. Последнее обстоятельство вынуждает предприятия по производству строительных материалов содержать значительный запас транспортных поддонов и большие площади сушильных помещений. Кроме того, усложняется процесс размещения поддонов с изделиями на стеллажах сушильного помещения. (Клюковский Г.И. Общая технология строительных материалов, М., Высшая школа, 1976 г.).

Известен способ укладки керамических строительных изделий на сушильные вагонетки (Архипов И.И. и др. “Строительная керамика”, Справочник, М., Стройиздат, 1976 г., с.294-298). Способ заключается в том, что свежесформованные керамические изделия, например кислотоупорный кирпич, укладывают на поддон вагонетки вертикальными столбиками в перевязку в несколько рядов по высоте. Следует пояснить, что кирпич изготавливают методом прессования полусухой формовочной смеси при удельном давлении 15 МПа, при этом содержание влаги в смеси составляет 7-9%. Небольшое влагосодержание и высокая степень прессования формовочной смеси позволяет получать полуфабрикат кирпича с прочностью на сжатие, достаточной, чтобы изделия укладывать в штабели по 7-8 рядов в каждом.

Недостаток способа - ограниченная область применения. В частности, его нельзя использовать для укладки строительных изделий, изготовленных из полужесткой формовочной смеси методом виброформования.

Известен также способ укладки кирпича в контейнеры (Изготовление шлакоблочных изделий. Гос. изд-во лит-ры по строительству и архитектуре, М., 1951 г., с.7-9). Он заключается в том, что непосредственно после прессования на деревянный поддон контейнера укладывают 6-7 рядов кирпича, после чего контейнер устанавливают на вагонетку для транспортирования в пропарочную камеру. Основные компоненты формовочной смеси - шлак и цемент, содержание влаги в смеси 7-9%.

Недостаток способа, как и вышеприведенного аналога - ограниченная область применения. Кроме того, как следует из источника информации, укладка кирпича в контейнеры производится вручную, что снижает производительность труда.

Известен также способ укладки пустотелых блоков перекрытий, изготовленных из формовочной смеси с содержанием влаги 16-18%, включающей шлак и цемент (Изготовление шлакоблочных изделий. Гос. изд-во лит-ры но строительству и архитектуре, М., 1951 г., с.3-5 - прототип).

Непосредственно после изготовления методом виброформования шлакобетонные блоки укладывают в один ряд на деревянные поддоны колесных тележек или вагонеток, посредством которых шлакоблоки транспортируются в сушильное помещение.

Недостатки способа: нерациональное использование площадей сушильного отделения и необходимость наличия на предприятии значительного запаса транспортных поддонов. Кроме того, велики затраты ручного труда.

Чтобы укладывать такие блоки на поддон в несколько рядов, требуется определенное время для того, чтобы они набрали необходимую механическую прочность, исключающую их деформацию под тяжестью вышележащих блоков. Однако в этом случае нужно периодически приостанавливать процесс формования блоков, что неприемлемо по экономическим соображениям. По иному решен вопрос со штабелированием свежесформованных плит перекрытий из силикатных бетонов, изготовленных методом виброформования (Саталкин А.В. и др. Технология изделий из силикатных бетонов. Изд. лит-ры по строительству, М., 1972 г.). Плиты вместе с формами снимаются с виброплощадки и укладываются в один ряд на определенное время на стеллажи подготовительного отделения. После того как бетон в формах затвердеет и наберет необходимую механическую прочность, форму с плитами грузят в несколько рядов на рельсовые вагонетки, которые транспортируют в пропарочную камеру.

Поставлена задача - разработать способ многорядной укладки на транспортные поддоны свежесформованных шлакоблоков, изготовленных путем полужесткого виброформования из формовочной смеси с содержанием влаги 16-18%, при условии обеспечения непрерывности процесса их формования и укладки.

Сущность изобретения заключается в следующем. Шлакоблоки изготавливают из формовочной смеси с содержанием влаги до 18%, включающей шлак, ангидрит, известняк и ускоритель схватывания смеси. Формование шлакоблоков проводят в двухсекционной кассетной виброформе (далее - виброформе), каждая из которых снабжена кассетой из восьми отдельных форм. Формование шлакоблоков в секциях виброформы осуществляется поочередно: пока в одной из секций формуются шлакоблоки, в другой секции происходит выравнивание верхней поверхности шлакоблоков, затем извлекаются готовые шлакоблоки из второй секции и их укладывают на транспортный поддон, в это же время выравнивается верхняя поверхность шлакоблоков первой секции и происходит заполнение форм и виброформование блоков во второй секции. После извлечения шлакоблоков из первой секции цикл изготовления шлакоблоков повторяется. При этом для извлечения шлакоблоков из форм используют гидровыталкиватели, а их съем с поддонов форм и укладку на транспортные поддоны осуществляют с помощью съемников-укладчиков шлакоблоков. Причем готовые шлакоблоки из первой секции укладывают на поддон нечетных (1, 3, 5 …) вагонеток бесконечного рельсового конвейера, из второй секции - на поддон четных (2, 4, 6 …) вагонеток, при заполнении каждого следующего ряда (на каждом поддоне укладывается 6 рядов блоков, всего 48 штук) вагонетки смещаются на одну вперед с целью укладки блоков в перевязку. Число вагонеток в конвейере составляет 20 штук, период оборачиваемости вагонеток рельсового конвейера равен 40 минутам. За это время шлакоблоки на первых вагонетках успевают набрать механическую прочность, достаточную для укладки на них второго ряда шлакоблоков, затем третьего ряда и т.д. С целью исключения слипания шлакоблоков предыдущего и последующего рядов верхние грани ранее уложенных шлакоблоков подвергают влагоизолирующей обработке. После того как на вагонетках будут образованы штабели из шести рядов шлакоблоков, транспортные поддоны снимают с вагонеток и перемещают на стеллажи сушильного отделения. На платформы вагонеток укладывают свободные транспортные поддоны, и вагонетки вновь ставятся под погрузку. Начинается новый производственный цикл изготовления, укладки и перемещения шлакоблоков.

Таким образом, совмещение по времени процесса твердения шлакоблоков и операции по укладке шлакоблоков на транспортные поддоны, что обеспечивается использованием рельсового конвейера и непрерывного процесса изготовления шлакоблоков, позволяет существенно оптимизировать производство шлакоблоков.

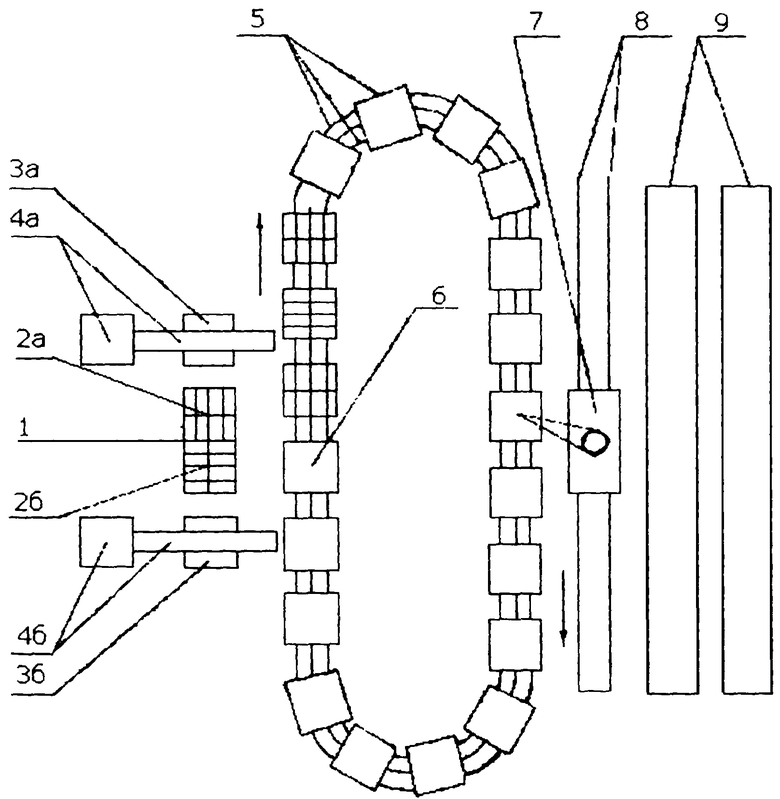

Далее сущность изобретения поясняется чертежом, на котором изображена схема размещения на производственной площадке оборудования для изготовления, перемещения, укладки и транспортировки шлакоблоков.

Шлакоблоки изготавливают из полужесткой формовочной смеси с содержанием влаги 16-18%, включающей шлак, ангидрит, известняк и ускоритель схватывания смеси. Формование шлакоблоков производится в виброформе 1, разделенной перегородкой на две кассеты 2а и 2б, каждая из которых состоит из восьми форм. При этом кассеты 2а и 2б развернуты в виброформе друг относительно друга на 90°, чтобы упростить укладку шлакоблоков на поддоны в перевязку. Формование шлакоблоков в кассетах виброформы осуществляется поочередно: пока в кассете 2а формуются шлакоблоки, в кассете 2б происходит выравнивание верхней поверхности шлакоблоков. После отключения вибрационных колебаний происходит выпрессовка из форм с помощью гидровыталкивателя 8-ми готовых шлакоблоков кассеты 2б. Захваченные съемником-укладчиком 3б, закрепленном на тельфере 4б, шлакоблоки перемещаются к бесконечному рельсовому конвейеру 5 и укладываются на транспортный поддон одной из свободных вагонеток 6 конвейера.

Одновременно с перемещением шлакоблоков от кассеты 2б включаются виброколебания и движение формователя в сторону съемника-укладчика 3а и тельфера 4а, которые выполняют операцию по захвату, перемещению и укладке 8-ми шлакоблоков из кассеты 2а на другой свободный поддон.

Вышеизложенный процесс повторяется до тех пор, пока на транспортные поддоны всех вагонеток конвейера будет уложен первый ряд шлакоблоков, после чего идет заполнение второго ряда и т.д. Заканчивается процесс укладки заполнением 6-го ряда шлакоблоков на поддон, т.е. 48 штук. Перед заполнением каждого очередного слоя вагонетки сдвигаются на одну вперед с целью укладки шлакоблоков в перевязку.

Так как операции по формованию восьми шлакоблоков в одной из кассет виброформы и укладке их в один ряд на транспортный поддон вагонетки занимают около двух минут, то период оборачиваемости вагонеток рельсового конвейера составляет 40 мин.

Как показали экспериментальные исследования, прочность на сжатие полуфабриката шлакоблока за первые 20 мин после формования достигает 0,05-0,06 кгс/см2, за время полного оборота конвейера, т.е. за 40 мин, превышает 0,5 кгс/см2. Допустимая же прочность на сжатие, при которой не происходит деформация шлакоблоков, составляет около 0,04 кгс/см2. Таким образом, продолжительность периода оборачиваемости вагонеток конвейера позволяет на первый ряд шлакоблоков укладывать в перевязку второй ряд шлакоблоков, на второй ряд - третий и т.д. Чтобы исключить слипание шлакоблоков между рядами, верхнюю грань предыдущего ряда шлакоблоков подвергают влагоизолирующей обработке, например смачивают гидрофобной жидкостью, покрывают сыпучим материалом, обдувают горячим воздухом и т.п.

По мере того как на вагонетках будут формироваться штабели из шести рядов шлакоблоков, с помощью кранового перегружателя 7, передвигающегося по рельсовому пути 8, транспортные поддоны со штабелями шлакоблоков снимаются с вагонеток 6 и перемещаются на стеллажи 9 сушильного помещения. После освобождения вагонеток от шлакоблоков на них укладывают свободные транспортные поддоны. После этого вагонетки устанавливаются под погрузку, и начинается новый производственный цикл формования и укладки шлакоблоков. Продолжительность цикла составляет 4 часа. За это время изготавливается 960 шлакоблоков размером 200×200×400 мм. Суточная производительность виброформовочной установки при трехсменной работе 5760 шлакоблоков.

Таким образом, использование при производстве шлакоблоков бесконечного рельсового конвейера двухкассетной виброформы (или двух виброформ) позволяет осуществлять многорядную укладку или штабелирование свежесформованных шлакоблоков при непрерывном процессе их формования. За счет этого увеличивается производительность труда, значительно сокращается количество транспортных поддонов, более рационально используются площади сушильного помещения, повышается уровень механизации работ, связанных с изготовлением, укладкой и транспортировкой шлакоблоков. Расчеты показывают, что годовой экономический эффект от использования одной конвейерной линии для многорядной укладки шлакоблоков на транспортные поддоны в ЗАО ПСП “Томскстрой” составит 750 тысяч рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изго-ТОВлЕНия СТРОиТЕльНыХ издЕлий | 1978 |

|

SU808298A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ФОРМОВКИ И СУШКИ КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2013 |

|

RU2534283C2 |

| Технологическая линия для изготовления строительных изделий | 1980 |

|

SU882751A1 |

| Технологическая линия для изготовления изделий из бетонной смеси с органическим заполнителем растительного происхождения | 1972 |

|

SU442061A1 |

| Автоматическая линия для разгрузки бетонных элементов на поддонах из сушильных вагонеток | 1982 |

|

SU1115906A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037413C1 |

| Установка для садки керамических дренажных труб на печные вагонетки | 1982 |

|

SU1073104A1 |

| КЕРАМИЧЕСКИЙ КИРПИЧ, КАМЕНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА, КАМНЯ | 1997 |

|

RU2120923C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ АНГИДРИТОВЫХ ОТДЕЛОЧНЫХ | 2023 |

|

RU2812404C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКОГО КИРПИЧА ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ | 2005 |

|

RU2294280C2 |

Изобретение относится к производству строительных изделий, а именно к способу укладки шлакоблоков. Технический результат – обеспечение непрерывности процесса формования и укладки шлакоблоков. способ укладки полуфабриката шлакоблоков для просушки включает укладку изготовленных из полужесткой смеси по технологии виброформования свежесформованных шлакоблоков на транспортные поддоны для перемещения их в сушильное помещение. Шлакоблоки укладывают в один ряд поочередно на транспортные поддоны вагонеток бесконечного рельсового конвейера, и на них в перевязку укладывают последующие ряды шлакоблоков до формирования штабелей. Верхние грани ранее уложенных шлакоблоков подвергают влагоизолирующей обработке. Продолжительность периода оборачиваемости вагонеток конвейера выбирают из условия набора шлакоблоками предыдущего ряда прочности на сжатие не менее 0,04 кгс/см2. 1 ил.

способ укладки полуфабриката шлакоблоков для просушки, заключающийся в том, что изготовленные из полужесткой смеси по технологии виброформования свежесформованные шлакоблоки укладывают на транспортные поддоны для перемещения их в сушильное помещение, отличающийся тем, что шлакоблоки укладывают в один ряд поочередно на транспортные поддоны вагонеток бесконечного рельсового конвейера и на них в перевязку укладывают последующие ряды шлакоблоков до формирования штабелей, при этом верхние грани ранее уложенных шлакоблоков подвергают влагоизолирующей обработке, продолжительность периода оборачиваемости вагонеток конвейера выбирают из условия набора шлакоблоками предыдущего ряда прочности на сжатие не менее 0,04 кгс/см2.

| САТАЛКИН А.В | |||

| и др | |||

| Технология изделий из силикатных бетонов | |||

| - М.: Стройиздат, 1972 | |||

| ЛИНИЯ ФОРМОВАНИЯ, СУШКИ И САДКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2087309C1 |

| Способ укладки кирпича-сырца в пакет для обжига | 1989 |

|

SU1715635A1 |

| US 3430308 A, 04.03.1969. | |||

Авторы

Даты

2004-03-10—Публикация

2002-04-01—Подача