Изобретение относится к устройствам для измельчения материалов и может быть использовано в целлюлозно-бумажной промышленности, химической и других отраслях промышленности.

Известно устройство для измельчения материалов, содержащее корпус с отбойными элементами, диски, расположенные один над другим, воздухоотводную систему, патрубки для загрузки и выгрузки материала [1].

Измельчение происходит в несколько ступеней с помощью дисков и отбойных элементов. Однако достаточно высокая степень измельчения не достигается, воздействие дисков на материал не обеспечивает эффективность измельчения.

Ближайшим аналогом является устройство для измельчения материалов, содержащее корпус, примыкающие к его внутренней поверхности отбойные кольца с наклонно расположенными рабочими поверхностями, ротор с измельчающими элементами, загрузочный патрубок и средство фракционирования и удаления измельченного материала [2].

В указанном устройстве ротор выполнен дисковым многоступенчатым с билами. Диаметры дисков увеличиваются в сторону разгрузочного отверстия. Соответственно увеличиваются и размеры каждого отбойного кольца. Средство фракционирования и удаления измельченного материала выполнено в виде отверстия между нижним отбойным кольцом и днищем корпуса.

При работе устройства основное измельчение материала происходит с помощью бил вращающегося ротора. Под действием центробежных сил частицы материала отбрасываются на отбойные конические кольца, отскакивают от них, возвращаясь в зону измельчения на била ротора. Измельченный материал транспортируется к разгрузочному отверстию под действием направленного потока воздуха.

Однако данное устройство имеет недостаточно высокую эффективность и производительность процесса измельчения. Материал подвергается только ударному воздействию бил и отбойных колец. Отбор измельченного материала находится в относительно широком диапазоне его размеров и выносится общим потоком через разгрузочное отверстие (окно).

Задача, на решение которой направлено изобретение, заключается в повышении эффективности и производительности процесса измельчения материала.

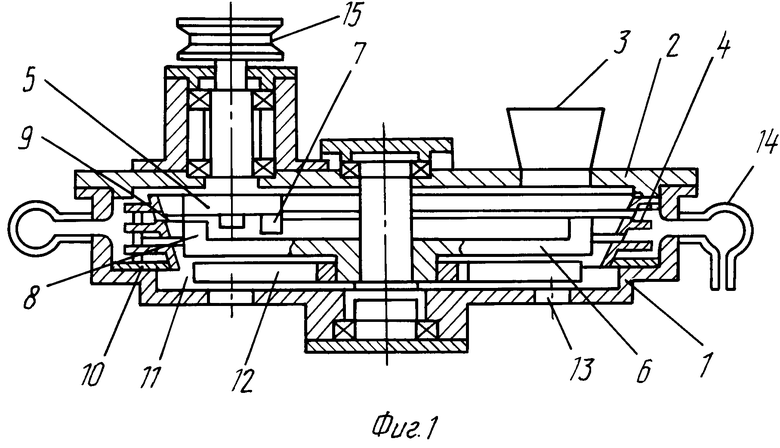

С этой целью ротор с измельчающими элементами выполнен в виде пары эксцентрично установленных колес с взаимодействующими между собой торцевыми зубьями. Этим обеспечивается повышение эффективности воздействия измельчающих элементов на обрабатываемый материал. Рабочие поверхности зубьев выполнены выпуклыми по форме лемнискаты. Такой профиль зубьев повышает эффект взаимодействия обкатывания зубьев при измельчении материала, увеличивает поверхность их контакта. Поскольку зубья обоих колес работают в одном уровне, отбойные кольца рабочими поверхностями образуют общую поверхность круглого усеченного кольца, на которую отбрасывается измельченный материал. Эти конические поверхности охватывают по высоте всю зону измельчения. Большим основанием поверхность круглого усеченного конуса обращена в сторону загрузочного патрубка, вверх. Отбойные конические кольца имеют калиброванные отверстия, расположенные по всей высоте зоны измельчения, что обеспечивает отбор и удаление материала в течение всего процесса измельчения.

Размеры отбираемых частиц измельченного материала при необходимости можно устанавливать выбором размера калибровочных отверстий между отбойными кольцами. Это увеличивает технологические возможности устройства по измельчению различных твердых материалов с заданным размером частиц.

Практически определено, что наибольший эффект работы отбойных колец достигается при наклоне их рабочей поверхности к оси корпуса, соответствующем 45-80о (угол наклона образующей круглого усеченного конуса к оси корпуса).

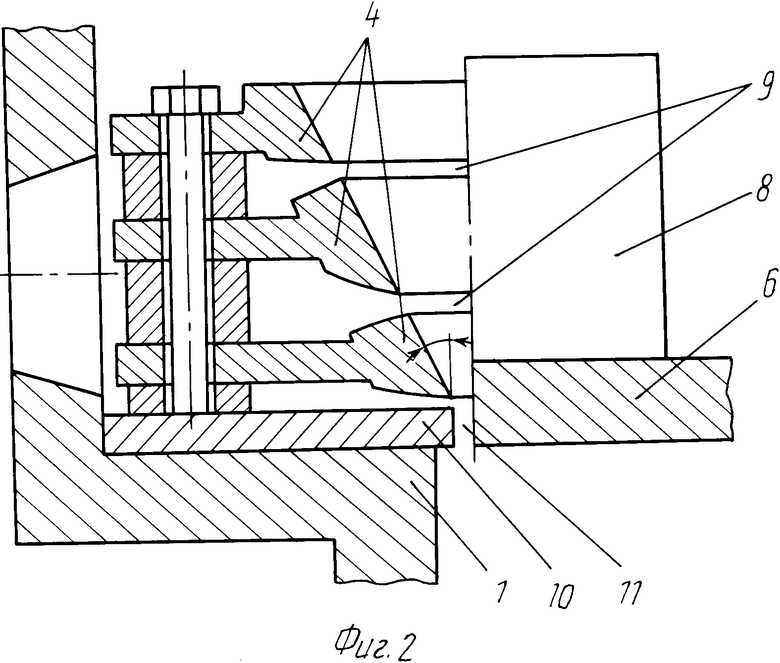

Устройство для измельчения материалов представлено на чертежах:

На фиг. 1 представлено устройство, общий вид; на фиг.2 - средство фракционирования и удаления измельченного материала; на фиг.3 - профиль торцевых зубьев колес.

Устройство содержит корпус 1 с крышкой 2, загрузочный патрубок 3, примыкающие к внутренней поверхности корпуса 1 отбойные конические кольца 4, ротор с измельчающими элементами, выполненный в виде пары эксцентрично расположенных колес верхнего 5 и нижнего 6 с торцевыми зубьями 7 и 8, взаимодействующими между собой. Рабочие поверхности зубьев 7 и 8 выполнены выпуклыми по форме лемнискаты (фиг.3). Средство фракционирования и удаления измельченного материала выполнено в виде калиброванных отверстий 9 между отбойными кольцами 4. Рабочие поверхности отбойных конических колец 4 наклонены к оси корпуса 1 под углом 45-80о и образуют общую поверхность круглого усеченного конуса, обращенного основанием в сторону загрузочного патрубка 3 вверх. Кольца 4 с помощью известных средств могут быть установлены с возможностью изменения расстояния между ними на кольцевой опоре 10, которая вместе с нижним колесом 6 образует зазор 11. Под колесом 6 установлены на ступицы лопасти 12 с возможностью их вращения, а в днище корпуса выполнено окно 13, через которое может подаваться воздух или инертный газ для охлаждения устройства для предотвращения попадания частиц размолотого материала через зазор 11 в пространство под нижним колесом 6 и для препятствия герметическому окислению размалываемого материала.

Кроме того, подача воздуха или инертного газа создает определенную возможность "витания" размолотых частиц, что облегчает их удаление через калиброванные отверстия 9. Устройство снабжено воздухоотводной системой 14. На валу верхнего колеса 5 установлен шкив 15 для соединения вала с приводом (не показан).

Устройство работает следующим образом.

Через загрузочный патрубок 3 материал поступает на нижнее колесо 6. Под действием центробежных сил частицы материала отбрасываются в зону измельчения между зубьями 7 и 8 верхнего и нижнего колес 5 и 6. Воздействием сжимающих и разрывающих усилий, создаваемых выпуклыми рабочими поверхностями зубьев 7 и 8, частицы материала измельчаются и отбрасываются на рабочую поверхность конических отбойных колец 4. Создается воздухоотводной системой 14 разрежением. Измельченные частицы с размерами, соизмеримыми с величиной калиброванных отверстий 9, отбираются через эти отверстия в качестве готового материала. Этот отбор идет по всей высоте отбойных колец 4. Более крупные частицы вновь попадают в зону накапливания, отражаясь от конической рабочей поверхности колец 4, где подвергаются дополнительному измельчению. Этот процесс продолжается до полного измельчения материала и его удаления через отверстия 9. Для изменения размеров частиц изменяют до нужного значения размеры калиброванных отверстий 9 между кольцами 4.

Производительность устройства регулируют величиной разрежения в воздухоотводящей системе, а также объемом подаваемого в отдельных случаях инертного газа через окно 13.

Устройство может быть использовано для измельчения, например, наполнителей и пигментов для производства бумаги и других материалов, когда требуется их тонкое измельчение.

Изобретение позволяет обеспечить высокую производительность и эффективность измельчения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОКАВИТАЦИОННЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР СУСПЕНЗИИ | 1993 |

|

RU2085275C1 |

| СТРУЙНО-РОТОРНАЯ ПОМОЛЬНАЯ КАМЕРА ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2209674C2 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУМАЖНЫХ ОТХОДОВ | 1992 |

|

RU2019607C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2094122C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2001 |

|

RU2183992C1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА | 1996 |

|

RU2129466C1 |

| ДИСПЕРГАТОР | 1998 |

|

RU2154706C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2018358C1 |

Сущность изобретения: устройство содержит корпус 1 с крышкой 2, загрузочный патрубок 3, отбойные конические кольца 4, пару эксцентрично расположенных колес 5 и 6 с торцевыми взаимодействующими между собой зубьями 7 и 8, рабочие поверхности которых выполнены выпуклыми по форме лемнискаты. Средство фракционирования и удаления измельченного материала выполнено в виде калиброванных отверстий между кольцами 4. Рабочие поверхности колец 4 образуют общую поверхность круглого усеченного конуса. Устройство снабжено воздухоотводной системой 14. 2 з.п. ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Роторная мельница | 1982 |

|

SU1031504A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-09-15—Публикация

1992-06-04—Подача