Изобретение относится к устройствам ударного действия для измельчения материалов, в частности к центробежным дробилкам, преимущественно для зерна, и может быть использовано в сельскохозяйственном производстве, пищевой и других отраслях промышленности.

Известны центробежные дробилки с внутренним рециклом, содержащие корпус с загрузочным окном, конусным решетом и круговыми отбойными деками, в котором на вертикальном валу размещено рабочее колесо радиального вентилятора двухстороннего всасывания с разгонным диском, разгонными лопатками первой и второй ступеней, по крайней мере одним покрывным диском и осесимметричными воздухоприемником первой ступени и всасывающим патрубком второй ступени, примыкающим с зазором своим нижним концом к конусному решету, выполненному с дном /1/.

Однако известные дробилки обладают повышенными энергоемкостью, массой и габаритами, поскольку разгонные лопатки одновременно являются лопатками вентилятора.

Оптимальная для дробления скорость частиц практически обеспечивается окружной скоростью концов разгонных лопаток ротора, что определяет их диаметр. Полный напор вентилятора, необходимый для транспортирования измельчаемого материала, может быть обеспечен на диаметре рабочего колеса, меньшем, чем диаметр разгонных лопаток. Поэтому избыточные напор и скорость воздуха, развиваемые рабочим колесом, влекут нерациональный расход энергии.

При выполнении известной дробилки по схеме с внутренним рециклом разгонные лопатки первой ступени с покрывным диском размещаются на верхней поверхности разгонного диска, а второй ступени - на нижней. Воздух и засасываемое им зерно входят во вторую ступень /ступень рецикла/ через осесимметричный всасывающий патрубок.

Выполнение разгонными лопатками одновременно функций вентиляторных увеличивает аэродинамические потери в ступени, а нестабильность работы загрузочного устройства увеличивает эти потери, не позволяя спроектировать рабочее колесо оптимального диаметра, снижает качество измельчения. В результате велики энергоемкость и масса ротора.

Техническая задача, на решение которой направлено данное изобретение, заключается в снижении и стабилизации расхода воздуха и давления на выходе из ступеней.

Ожидаемым техническим результатом решения указанной задачи является оптимизация аэродинамических качеств ступеней рабочего колеса, работы конического решета и контура рецикла с соответствующим уменьшением энергоемкости процесса измельчения, а также массы ротора.

Для достижения указанного технического результата у центробежной дробилки, содержащей корпус с крышкой и по крайней мере одним загрузочным окном, конусным решетом и круговыми отбойными деками, в котором на вертикальном валу размещено рабочее колесо радиального вентилятора двухстороннего всасывания с разгонным диском, разгонными лопатками первой и второй ступеней, по крайней мере одним покрывным диском и осесимметричными воздухоприемником первой ступени и всасывающим патрубком второй ступени, примыкающим с зазором нижним концом к конусному решету, выполненному с дном, рабочее колесо снабжено вентиляторными лопатками, наружные диаметры которых меньше наружных диаметров разгонных лопаток соответствующей ступени, причем над разгонными лопатками первой ступени между наружными диаметрами последних и вентиляторных лопаток этой ступени размещены неподвижный кольцевой перфорированный дефлектор и загрузочное окно.

Для дополнительного снижения давления периферийная часть покрывного диска второй ступени выполнена перфорированной.

Для предотвращения обратного выброса воздуха из корпуса, загрузочное окно может быть оборудовано воздушным обратным клапаном.

Для стабилизации давления в корпусе он может быть снабжен по крайней мере одним воздушным регулирующим клапаном.

Разделение функций разгонной и вентиляторной частей рабочего колеса, предполагающее разделение загрузочного и воздухоприемного отверстий первой ступени, загрузку измельчаемого материала и отвод избыточного давления воздуха за пределами вентиляторных лопаток с покрывным диском через перфорацию неподвижного кольцевого дефлектора, препятствующего "перескоку" измельчаемого материала через разгонные лопатки, позволяет снизить давление и расход воздуха на срезе разгонных лопаток до необходимого для транспортирования измельчаемого материала и применить рабочее колесо с оптимальными аэродинамическими характеристиками ступеней и сниженными энергоемкостью, габаритами и массой.

Снижение и стабилизация давления воздуха над конусным решетом /в т.ч. за счет отвода избыточного давления из корпуса через регулирующие клапаны/ способствует повышению качества просеивания и снижает расход измельчаемого материала в контуре рецикла, т.е. также снижает энергоемкость дробилки.

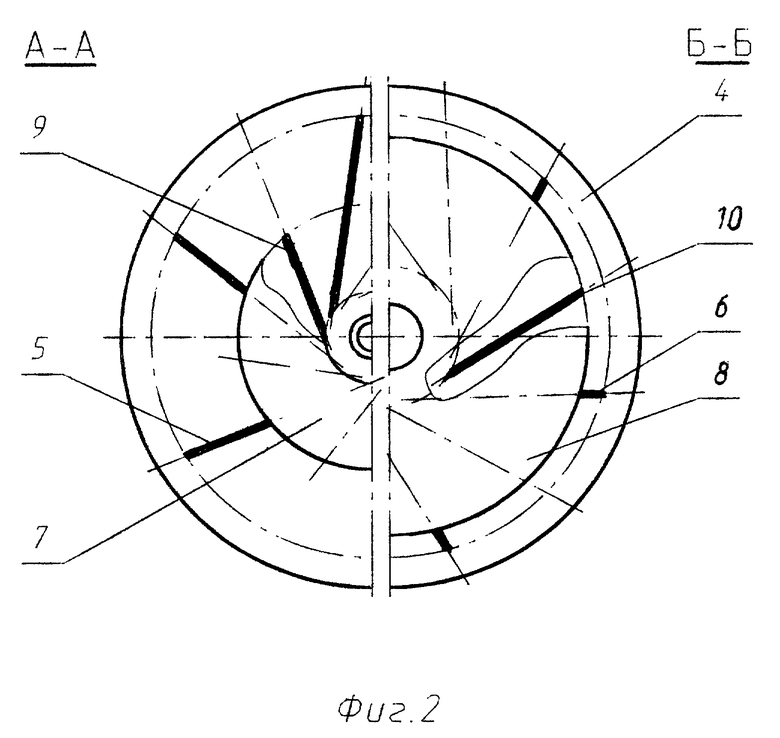

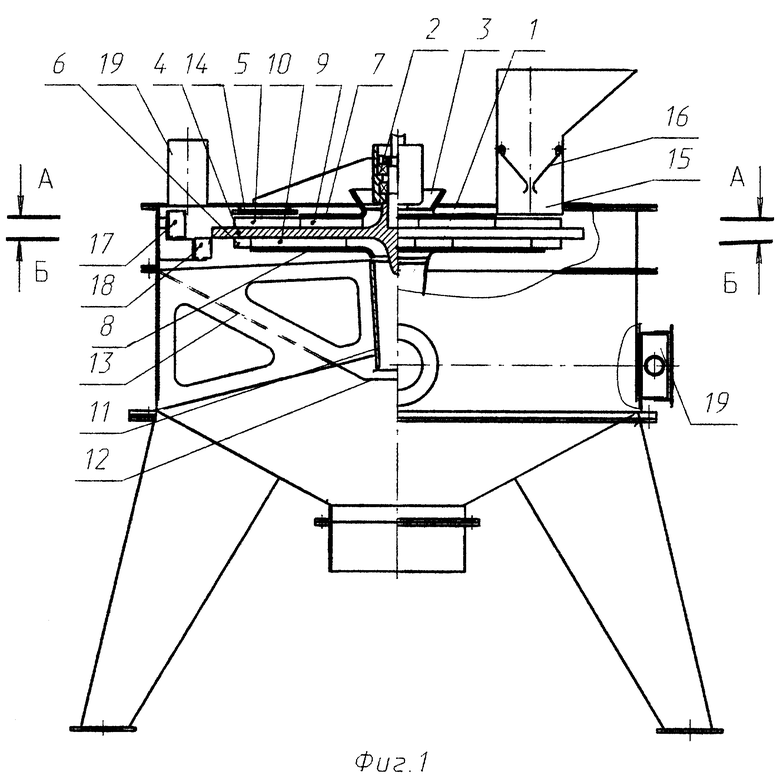

Сущность изобретения схематически представлена на чертеже, где на фиг. 1 изображена дробилка с частичным разрезом, вид сбоку; на фиг. 2 - конструкция ротора, вид по А-А и Б-Б на фиг. 1.

В корпусе 1 центробежной дробилки с внутренним рециклом на подшипниках 2 смонтирован ротор, выполненный в виде рабочего колеса радиального вентилятора двухстороннего всасывания с осесимметричным воздухоприемником 3, разгонным диском 4, разгонными лопатками 5, 6, покрывными дисками 7, 8 и вентиляторными лопатками 9, 10 соответственно первой и второй ступеней. Осесимметричный всасывающий патрубок 11 второй ступени примыкает с зазором, достаточным для подачи измельчаемого материала, к непроницаемому для последнего дну 12 конусного решета 13. У первой ступени наружный диаметр вентиляторных лопаток 9 равен диаметру покрывного диска 7. У второй ступени наружный диаметр вентиляторных лопаток 10 и покрывного диска 8 также могут быть равны. У обеих ступеней наружные диаметры вентиляторных лопаток меньше наружных диаметров соответствующих разгонных лопаток. Над разгонными лопатками 5 первой ступени между их наружным диаметром и наружным диаметром вентиляторных лопаток 9 с минимальным зазором относительно лопаток 5 размещены неподвижный кольцевой перфорированный дефлектор 14 и в его разрыве размещено по крайней мере одно загрузочное окно 15 с приемным бункером и воздушным обратным клапаном 16, выполненным, например, в виде подпружиненной заслонки. По окружности ротора в корпусе 1 укреплены отбойные деки 17, 18 соответственно первой и второй ступеней. Над кольцевым дефлектором 14 и, при необходимости, по окружности корпуса 1, размещены воздушные регулирующие клапаны 19 с пылевыми фильтрами. Периферийная часть покрывного диска 8 второй ступени, который может иметь диаметр больший, чем наружный диаметр вентиляторных лопаток этой ступени, может быть выполнена перфорированной или может отсутствовать /не показано/.

В варианте выполнения рабочего колеса без покрывного диска 7 первой ступени крышка корпуса 1 дробилки над вентиляторными лопатками 9 примыкает к последним с минимальным зазором, исключающим пересыпание измельчаемого материала и равным зазору между разгонными лопатками 5 и перфорированным дефлектором 14 /не показано/.

При работе центробежной дробилки воздух через воздухоприемник 3 поступает на вентиляторные лопатки 9 первой ступени и по выходе с них увлекает частицы измельчаемого материала, поступающего через загрузочное окно 15 над разгонными лотками 5. Раскручиваясь вращением разгонных лопаток, частицы центробежной силой отбрасываются на отбойную деку 17. Продукты дробления ссыпаются на конусное решето 13. Частицы некондиционного размера накапливаются на дне 12 решета и через всасывающий патрубок 11 потоком воздуха увлекаются на вентиляторные 10 и разгонные 6 лопатки второй ступени в контур рецикла до соударения с отбойной декой 18 и ссыпания на конусное решето 13. Дробленый до необходимой дисперсности материал из-под решета выводится из дробилки.

Кольцевой перфорированный дефлектор 14 препятствует пересыпанию измельчаемого материала через разгонные лопатки 5 при вращении ротора и позволяет за счет перфорации существенно снизить давление воздуха на периферии ротора вне диаметра вентиляторных лопаток. Избыток давления может быть стравлен из корпуса 1 дробилки через воздушные регулирующие клапаны 19. При этом клапан 16, нагруженный сверху измельчаемым материалом, а снизу - давлением воздуха, препятствует обратному выбросу последнего через загрузочное окно 15.

Регулирующие клапаны 19 по окружности корпуса 1 помогают регулировать перепад давления воздуха на конусном решете 13 и в периферийной зоне корпуса 1, создавая оптимальные условия для классификации и транспортирования измельчаемого материала и сокращая тем самым расход последнего в контуре рецикла, снижая энергопотребление и повышая качество измельчения.

Возможность оптимизации проточных частей вентиляторной и разгонной частей ротора в соответствии с их функциями позволяет существенно снизить как радиальные, так и осевые размеры ротора и корпуса дробилки и их массу, а главное - уменьшить энергоемкость и повысить качество измельчения.

Источники информации

1. Выложенная заявка на патент РФ N 94023582, 20.01.96, B 02 C 13/14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная многоступенчатая дробилка | 1988 |

|

SU1779402A2 |

| ДРОБИЛКА ЦЕНТРОБЕЖНАЯ С ВНУТРЕННИМ РЕЦИКЛОМ | 1994 |

|

RU2108159C1 |

| МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1994 |

|

RU2079363C1 |

| Центробежная многоступенчатая дробилка | 1980 |

|

SU1178479A2 |

| СУШИЛКА | 1993 |

|

RU2037753C1 |

| ЦЕНТРОБЕЖНАЯ МНОГОСТУПЕНЧАТАЯ МЕЛЬНИЦА | 1994 |

|

RU2080926C1 |

| Центробежная многоступенчатая дробилка | 1986 |

|

SU1727885A1 |

| УНИВЕРСАЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2116131C1 |

| Центробежная многоступенчатаядРОбилКА | 1979 |

|

SU837399A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

Дробилка содержит корпус с крышкой, загрузочным окном, конусным решетом, круговыми отбойными деками и рабочим колесом двухстороннего всасывания. Рабочее колесо имеет вентиляторные лопатки первой и второй ступеней с покрывными дисками, а над разгонными лопатками первой ступени установлены неподвижный кольцевой перфорированный дефлектор и загрузочное окно. На корпусе имеются воздушные клапаны, позволяющие регулировать перепад давления воздуха на конусном решете, что снижает энергопотребление и повышает качество измельчения. 3 з.п.ф-лы, 2 ил.

| RU 94023582 A1, 20.01.96 | |||

| РОТОР УДАРНО-ЦЕНТРОБЕЖНОЙ ДРОБИЛКИ | 0 |

|

SU313559A1 |

| УДАРНАЯ МЕЛЬНИЦА | 0 |

|

SU360745A1 |

| Центробежная ударная мельница | 1987 |

|

SU1475707A1 |

| Устройство для измельчения и классификации материала | 1991 |

|

SU1782653A1 |

| Центробежно-ударная мельница | 1988 |

|

SU1636044A1 |

| US 4697743, 06.10.87 | |||

| Литая ванна | 1989 |

|

SU1621869A1 |

Авторы

Даты

1999-04-27—Публикация

1996-06-05—Подача