Изобретение относится к переработке полимерных материалов и может быть использовано для измельчения листовых и объемно-листовых полимерных материалов (поливинилхлорида, полистирола), а также отходов, возникающих при их переработке, включая бракованные изделия и полимерную тару, на частицы заданного размера.

Известен измельчитель полимерной пленки, содержащий приспособление для ее подачи, размещенные под ним с параллельно расположенными осями приводные горизонтальные барабаны (валы) с насаженными на них дисками с режущими элементами, при этом режущие элементы одного барабана выполнены в виде кольцевых ножей, каждый из которых имеет в продольном сечении треугольный профиль, а режущие элементы другого барабана выполнены в виде зубьев со скошенной режущей кромкой, причем скосы кромок зубьев двух соседних рядов направлены в противоположные стороны (Авторское свидетельтво СССР 1740056, кл. В 02 С 18/44, 1992 г.)

Признаки, являющиеся общими для известного и заявленного измельчителей, заключаются в наличии приспособления для подачи измельчаемого материала двух горизонтальных барабанов (валов) с установленными на них дисковыми ножами.

Причина, препятствующая получению в известном измельчителе требуемого технического результата, заключается в том, что режущие элементы расположены на цилиндрических поверхностях дисковых ножей и имеют сложную форму - режущие элементы дисковых ножей одного барабана (вала) выполнены в виде двух кольцевых ножей, каждый из которых имеет в продольном сечении треугольный профиль, а режущие элементы дисковых ножей другого барабана (вала) выполнены в виде зубьев со скошенной режущей кромкой и расположены между указанными кольцевыми ножами дисковых ножей первого барабана. Такая конструкция измельчителя рассчитана на измельчение листового полимерного материала определенной толщины в довольно узких пределах варьирования этой толщины и не позволяет осуществлять его настройку на измельчение листовых полимерных материалов разной толщины в широком диапазоне изменения этой толщины. Кроме того, размер частиц, получающихся в результате измельчения, фиксирован геометрией режущих элементов и изменение этого размера сопряжено с заменой самих дисковых ножей, что сложно и требует значительного времени.

Прототипом является измельчитель, который включает измельчитель первой ступени обработки, переталкиватель и измельчитель второй ступени обработки. Измельчитель первой ступени обработки состоит из пары горизонтальных валов с дисковыми ножами и отбойными элементами (пластинами). Измельчитель второй ступени обработки включает неподвижный нож и режущее устройство с подвижными ножами в виде дисков, катящихся по неподвижному ножу на осях вместе с резиновым роликом с помощью бесконечной транспортерной ленты (Авторское свидетельство СССР 1622010, кл. В 02 С 18/44, 1991 г.).

Признаки, являющиеся общими для прототипа и заявленного измельчителя, заключаются в том, что оба измельчителя содержат установленные с возможностью вращения во встречных направлениях горизонтальные валы, на которые насажены дисковые ножи и отбойные элементы, при этом дисковые ножи установлены так, что дисковые ножи одного вала при вращении проходят между дисковыми ножами другого вала с зазорами, обеспечивающими резку материала.

Причина, препятствующая получению в прототипе требуемого технического результата, заключается в наличии второй ступени обработки, где резка полос, полученных на первой ступени, осуществляется подвижным и неподвижными ножами. Это требует механизма подачи полос, функцию которого в прототипе выполняет переталкиватель в виде пары бесконечных транспортирующих лент с вертикальными рабочими ветвями. В результате измельченные куски получаются неоднородными по длине, а повторная их переработка в конструкции прототипа не предусмотрена.

Задача, на решение которой направлено изобретение, заключается в повышении производительности и надежности измельчителя, уменьшении шума при его работе и обеспечении однородности кусков (частей) материала при упрощении конструкции измельчителя.

Технический результат, опосредствующий решение указанной задачи, заключается в том, что режущие дисковые элементы (дисковые ножи) благодаря их планетарному движению в цилиндрическом корпусе осуществляют одновременно две функции - резки материала и его перемешивания с возвратом некондиционных кусков (частей), которые не прошли отбор на решетке с калиброванными отверстиями, на повторную резку до необходимых размеров. Причем указанный возврат может осуществляться многократно до достижения необходимых размеров кусков.

Достигается технический результат тем, что измельчитель содержит горизонтальный цилиндрический корпус, в верхней части которого выполнено загрузочное отверстие, а нижняя часть выполнена в виде решетки с калиброванными отверстиями, ротор, установленный внутри корпуса с возможностью вращения относительно оси корпуса, на роторе вдоль оси корпуса и симметрично относительно оси корпуса установлены три вала с возможностью совершения планетарного движения при вращении ротора, при котором крайние валы вращаются во встречных направлениях относительно направления вращения среднего вала, на валах насажены дисковые ножи, так что дисковые ножи каждого крайнего вала проходят между дисковыми ножами среднего вала с зазорами, обеспечивающими при вращении валов резку материала, отбойные элементы, установленные между дисковыми ножами, кроме того, дисковые ножи каждого крайнего вала установлены с возможностью прохождения в процессе вращения ротора своими цилиндрическими поверхностями вдоль решетки корпуса с зазором между этими цилиндрическими поверхностями, с одной стороны, и внутренней поверхностью решетки, с другой стороны, обеспечивающим захват находящихся на этой решетке частей материала.

Технический результат достигается также тем, что измельчитель содержит блок предварительной резки, выполненный в виде дополнительного корпуса, установленного сверху на горизонтальном цилиндрическом корпусе, так что внутренние полости корпусов сообщаются, в верхней части дополнительного корпуса выполнено загрузочное отверстие, а внутри него установлены два горизонтальных вала с возможностью вращения валов во встречных направлениях, при этом на указанные валы насажены дисковые ножи, так что что дисковые ножи одного вала проходят между дисковыми ножами другого вала с зазорами, обеспечивающими при вращении дополнительных валов во встречных направлениях резку материала.

Технический результат достигается также тем, что цилиндрическая поверхность каждого дискового ножа выполнена зубчатой с ориентацией зубьев вдоль оси дискового ножа и с наклоном в сторону вращения дискового ножа.

Технический результат достигается также тем, что между дисковыми ножами каждого горизонтального вала установлены распорные шайбы, причем распорная шайба одного горизонтального вала и дисковый нож другого горизонтального вала, расположенные друг против друга, имеют одинаковую толщину, обеспеченную их совместной обработкой в процессе изготовления.

Технический результат достигается также тем, что каждый отбойный элемент выполнен в виде V-образного двуплечего рычага, установленного между дисковыми ножами с возможностью поворота относительно точки соединения плеч этого рычага, которые при этом выполнены разной длины, причем длинное плечо выполнено выступающим за периметр дисковых ножей, а короткое плечо на его конце выполнено заостренным, при этом указанный V-образный двуплечий рычаг установлен с охватом своими плечами соответствующей распорной шайбы, так что длинное плечо этого рычага непосредственно прилегает своей внутренней поверхностью к цилиндрической поверхности распорной шайбы с одной стороны диаметра этой шайбы, а короткое плечо своим заостренным концом непосредственно прилегает к цилиндрической поверхности распорной шайбы с другой стороны диаметра этой шайбы.

Технический результат достигается также тем, что приводы ротора и дисковых ножей выполнены с возможностью регулирования частоты их вращения.

Новые основные (по отношению к прототипу) признаки заявленного измельчителя заключаются в наличии в его конструкции горизонтального цилиндрического корпуса, в выполнении нижней части этого корпуса в виде решетки с калиброванными отверстиями, в наличии ротора, в установке на роторе трех валов с насаженными на них дисковыми ножами с возможностью планетарного и встречного вращения его дисковых ножей, в установке дисковых ножей крайних валов с возможностью прохождения в процессе вращения ротора этими ножами вдоль решетки корпуса с зазором, обеспечивающим захват находящегося на этой решетке материала.

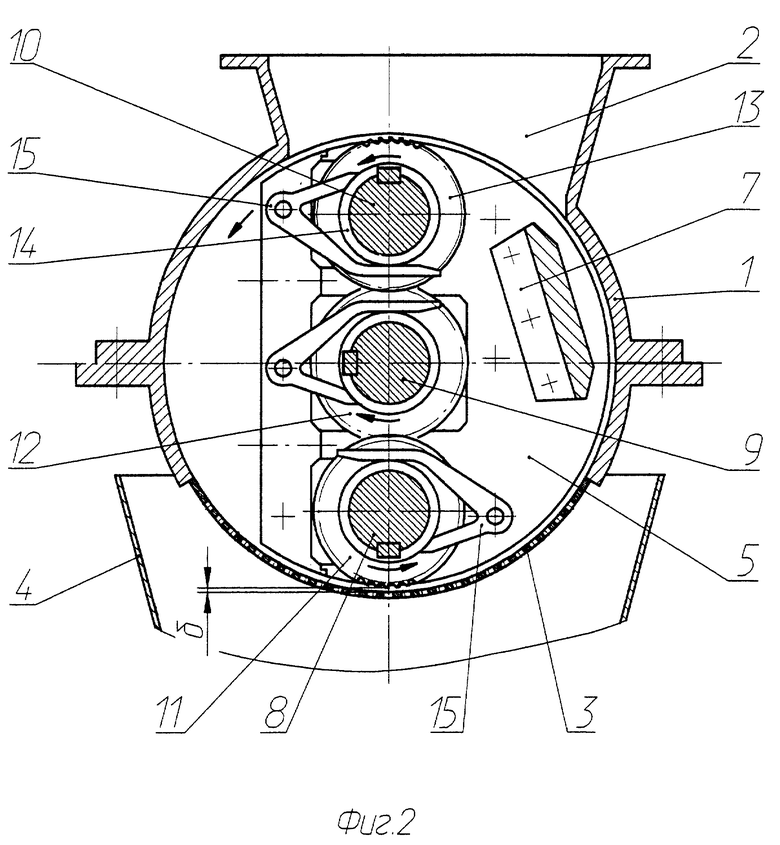

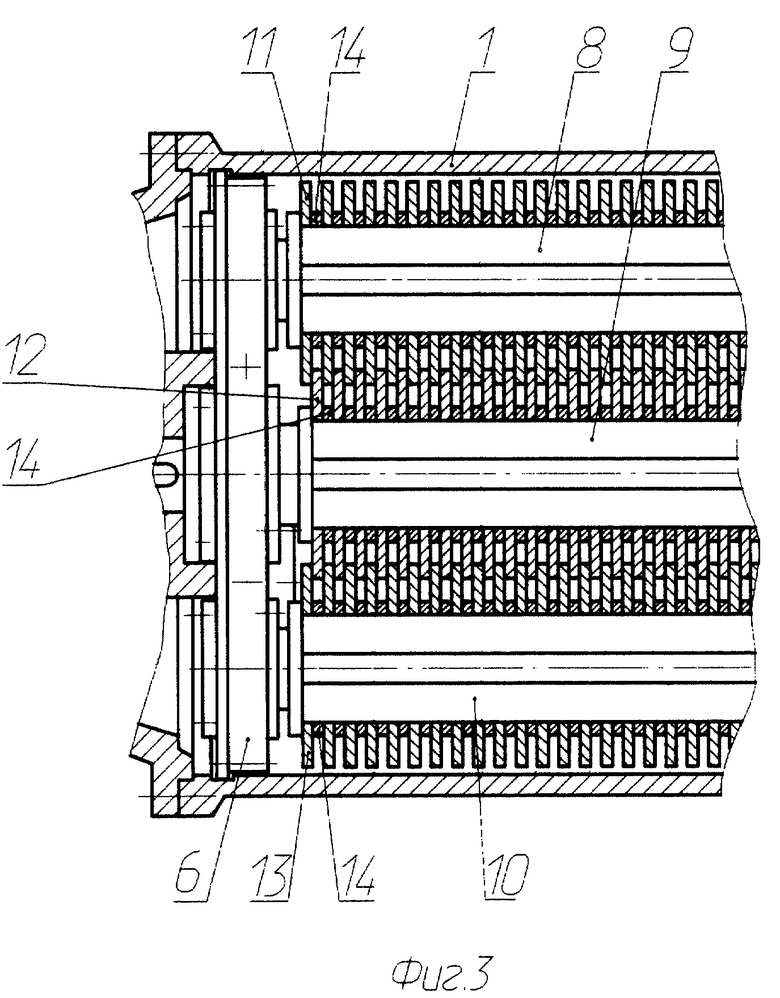

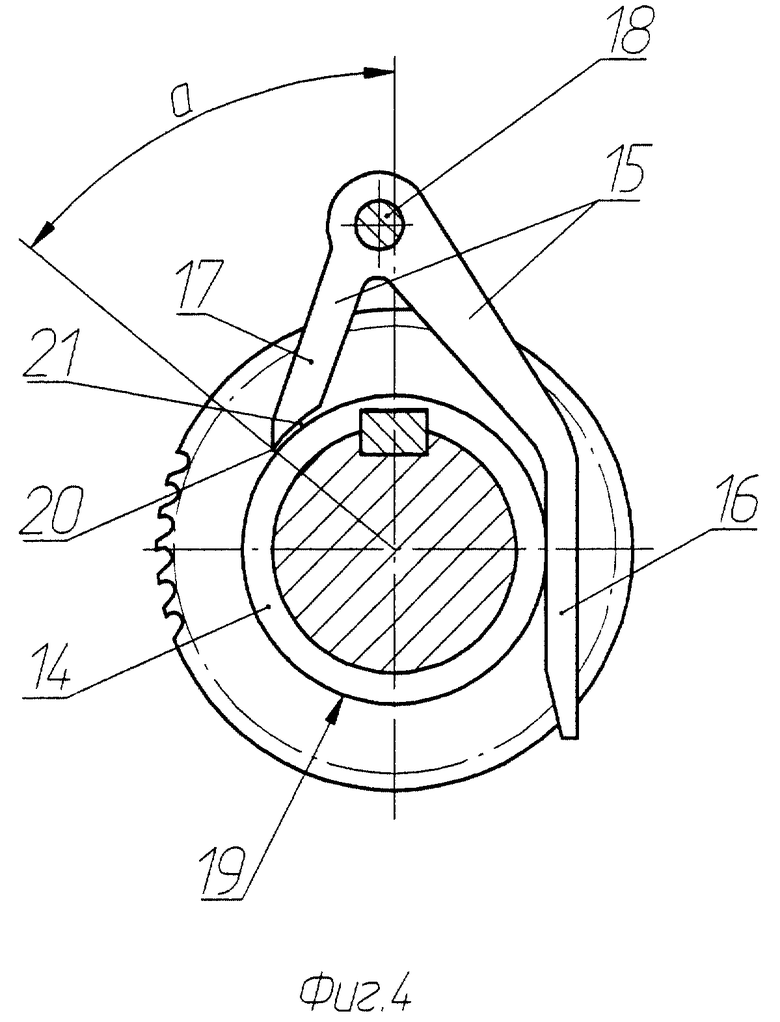

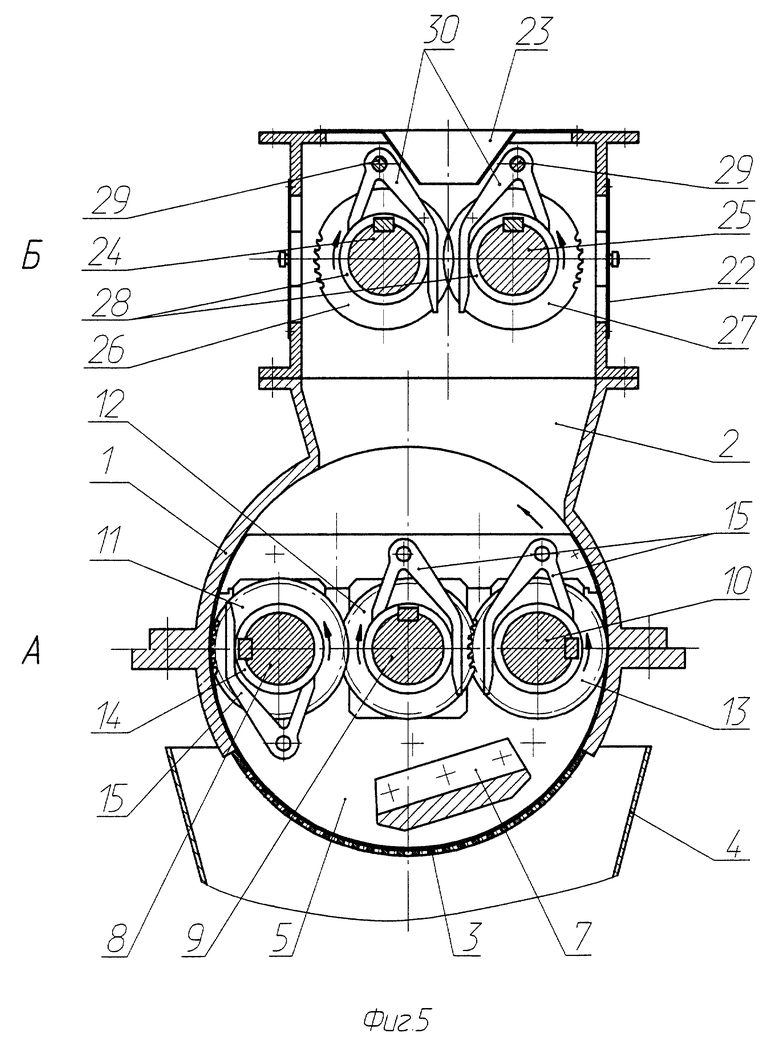

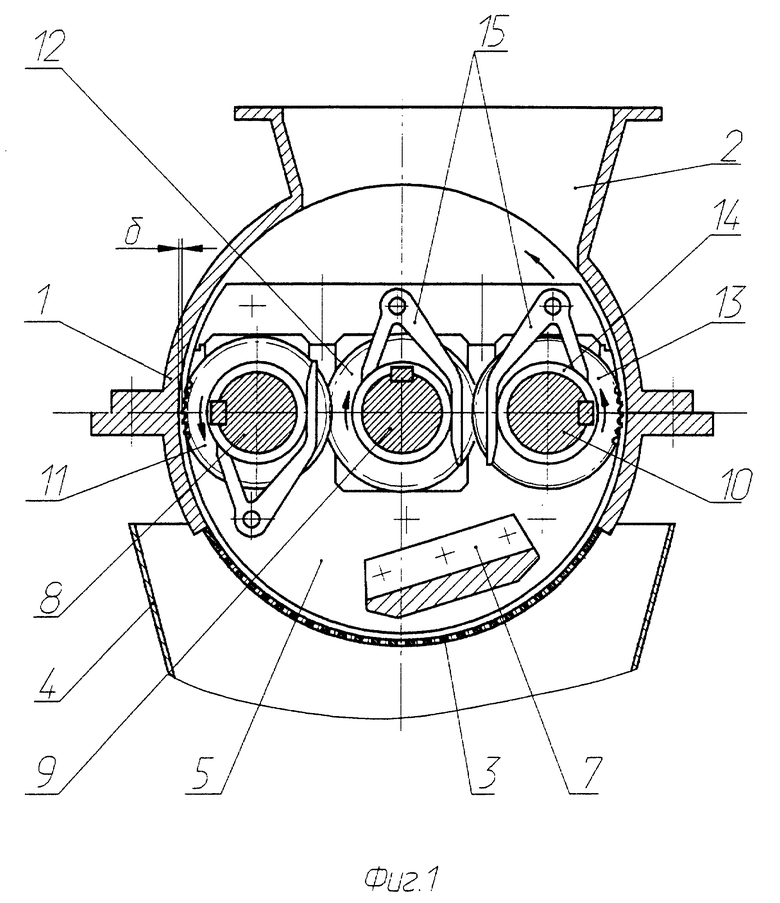

На фигурах схематично показана констукция измельчителя: на фиг.1 и 2 - вид измельчителя в поперечном сечении при двух положениях ротора (на фиг.1 - при положении ротора, когда валы с дисковыми ножами расположены в горизонтальной плоскости, на фиг.2 - при положении ротора, когда валы с дисковыми ножами расположены в вертикальной плоскости); на фиг.3 - схематично конструкция ротора вместе с тремя валами и дисковыми ножами на этих валах; на фиг.4 - отбойник крупным планом; на фиг.5 - вид усовершенствованного измельчителя в поперечном сечении с двумя блоками резки: с роторным блоком А (таким же по конструкции как и измельчитель на фиг.1, 2) и блоком Б предварительной резки материала на ленты.

Измельчитель содержит следующие конструктивные элементы (базовая конструкция - фиг.1 - 4).

Горизонтальный цилиндрический корпус 1, в верхней части которого выполнено загрузочное отверстие 2, а нижняя часть выполнена в виде решетки 3 с калиброванными отверстиями.

Емкость 4 для приема измельченного материала, расположенную под корпусом 1.

Ротор 5, установленный внутри цилиндрического корпуса 1 с возможностью регулируемого вращения относительно оси этого корпуса. При этом ротор выполнен в виде двух боковин 6 (на фиг.3 показана только одна боковина) и соединяющей эти боковины перемычки 7.

Три горизонтальных вала 8, 9 и 10, установленных на роторе 5 вдоль оси корпуса 1 и симметрично относительно оси этого корпуса (в плоскости продольного сечения корпуса, проходящей через линию диаметра его поперечного сечения) с возможностью регулируемого вращения. При этом указанные валы установлены своими концами в боковинах 6 ротора 5 посредством подшипниковых опор. Валы установлены с возможностью совершения планетарного движения при вращении ротора, причем крайние валы 8 и 10 имеют возможность вращения в направлении, встречном относительно направления вращения среднего вала 9.

Дисковые ножи 11, 12 и 13, насаженные на соответствующие валы 8, 9 и 10, так что дисковые ножи каждого вала расположены на заданном и одинаковом расстоянии друг от друга. При этом дисковые ножи 11, 13 соответствующих крайних валов 8 и 10 проходят между дисковыми ножами 12 среднего вала 9, а дисковые ножи 12 среднего вала 9 проходят, с одной стороны, между дисковыми ножами 11 одного крайнего вала 8, а с другой стороны, между дисковыми ножами 13 другого крайнего вала 10. Возможность такого прохождения одних дисковых ножей между другими дисковыми ножами обеспечивается наличием между их боковыми поверхностями определенных зазоров. Величина этих зазоров должна быть такой, чтобы при вращении дисковых ножей обеспечивалась резка материала по принципу ножниц без характерного для ножниц подпружинивания режущих элементов. Данный зазор должен быть возможно минимальным, при котором одни дисковые ножи могут проходить между другими дисковыми ножами. Практически же для резки листового материала толщиной 0,2÷1,4 мм зазор должен находиться в пределах 0,05÷0,3 мм.

Кроме того, цилиндрическая поверхность каждого дискового ножа выполнена зубчатой с ориентацией зубьев вдоль оси дискового ножа и с наклоном в сторону вращения дискового ножа для целей захвата материала.

Кроме того, валы 8, 9, 10 установлены так, а дисковые ножи 11, 12, 13 имеют такой диаметр, чтобы при вращении ротора 5 дисковые ножи 11 и 13 своими цилиндрическими поверхностями, выполненными зубчатыми, проходили вдоль решетки 3 с зазором δ между этими цилиндрическими поверхностями, с одной стороны, и внутренней поверхностью решетки 3, с другой стороны (фиг. 2). Данный зазор должен быть возможно минимальным, чтобы в процессе вращения ротора гарантированно обеспечить захват зубьями вращающихся дисковых ножей 11 и 13 находящихся на решетке 3 частей материала. Практически зазор δ находится в пределах 1,0÷1,75 мм при диаметре отверстий решетки 3, равном 12 мм.

Возможность вращения ротора 5 обеспечивается наличием соответствующего электропривода, выполненного в виде мотор-редуктора с регулируемой частотой вращения (не показан). При этом номинальня частота вращения ротора составляет 12,5 об/мин. В свою очередь возможность вращения валов 8, 9, 10 вместе с дисковыми ножами 11, 12, 13 обеспечивается другим электроприводом, также выполненным в виде мотор-редуктора с регулируемой частотой вращения (не показан). При этом номинальная частота вращения указанных дисковых ножей составляет 71 об/мин.

Распорные шайбы 14, установленные между близкорасположенными дисковыми ножами каждого вала для фиксации расстояния между этими дисковыми ножами. Причем распорная шайба одного вала, например вала 8, и дисковый нож другого вала, например вала 9, расположенные друг против друга, имеют одинаковую толщину, обеспеченную их совместной обработкой в процессе изготовления.

Отбойные элементы 15, каждый из которых выполнен в виде V-образного двуплечего рычага с длинным 16 и коротким 17 плечами (фиг.4). Каждый отбойный элемент установлен между двумя близкорасположенными дисковыми ножами с возможностью поворота вокруг оси 18, проходящей через точку соединения плеч 16 и 17 и закрепленной на роторе 5, конкретно на его боковинах 6. При этом каждый отбойный элемент установлен с охватом своими плечами 16 и 17 соответсвующей распорной шайбы 14 так, что длинное плечо 16 непосредственно прилегает своей внутренней поверхностью к цилиндрической поверхности 19 распорной шайбы 14 с одной стороны диаметра распорной шайбы. Что касается короткого плеча 17, то оно на конце выполнено с заострением 20 и также непосредственно прилегает своей внутренней поверхностью к цилиндрической поверхности 19 распорной шайбы 14 с другой стороны диаметра этой шайбы с некоторым технологическим зазором 21. Кроме того, для нормальной работы отбойника, исключающей его заклинивание, необходимо, чтобы угол α между линией, соединяющей ось распорной шайбы 14 и ось 18 поворота отбойного элемента, и линией, соединяющей ось распорной шайбы 14 и острие 20 короткого плеча 17 отбойника, составлял более 45o.

Усовершенствованная конструкция измельчителя (фиг.5) содержит два блока резки - роторный блок А, полностью повторяющий конструкцию вышеописанного измельчителя, и блок Б предварительной резки материала на ленты. Последний включает дополнительный корпус 22, установленный сверху на цилиндрическом корпусе 1 роторного блока А посредством фланцевого соединения так, что внутренняя полость корпуса 22 сообщается с внутренней полостью корпуса 1 через загрузочное отверстие 2 в верхней части корпуса 1. При этом в верхней части корпуса 22 выполнено загрузочное отверстие 23. Внутри корпуса 22 установлены с возможностью вращения во встречных направлениях два дополнительных горизонтальных вала 24 и 25, на которые насажены дисковые ножи 26, 27 с зубчатыми цилиндрическими поверхностями аналогично вышеописанным дисковым ножам 11, 12, 13. При этом дисковые ножи 26 одного дополнительного вала 24 проходят между дисковыми ножами 27 другого дополнительного вала 25 (и наоборот). Кроме того, между близкорасположенными дисковыми ножами каждого дополнительного вала 24 и 25 установлены распорные шайбы 28, аналогичные распорным шайбам 14 роторного блока А. Блок Б предварительной резки материала также содержит установленные на горизонтальных осях 29 (которые закреплены на корпусе 22) отбойные элементы 30, аналогичные по расположению, конструкции и выполняемой функции вышеописанным отбойным элементам 15 роторного блока А.

Наличие блока Б в усовершенствованной конструкции измельчителя повышает производительность последнего за счет сокращения числа циклов возвращения измельченного материала на повторное измельчение в роторном блоке А.

Работа измельчителя в базовом варианте его конструкции (фиг.1, 2, 3, 4) заключается в следующем.

Подлежащий измельчению листовой материал поступает в верхнюю часть внутренней полости корпуса 1 через загрузочное отверстие 2. Пусть при этом исходное положение ротора 5 будет таким, как показано на фиг.1 (плоскость расположения валов 8, 9, 10 расположена горизонтально). При включении приводов ротора и валов измельчителя одновременно начинают вращаться валы 8, 9, 10 и ротор 5. При этом в исходном положении ротора 5 (фиг.1) захват поступившего через отверстие 2 материала осуществляют дисковые ножи 12 и 13 благодаря их встречному вращению и наличию зубьев на их цилиндрических поверхностях с соответствующим наклоном, способствующим затягиванию материала в пространство между дисковыми ножами 12 и 13. Захваченный этими дисковыми ножами материал разрезается ими на ленты благодаря эффекту ножниц. Образовавшиеся таким образом ленты падают на решетку 3. Одновременно происходит вращение ротора 5 и, соответственно, плоскости расположения валов 8, 9, 10, так что вал 10 с дисковыми ножами 13 поднимается вверх, а вал 8 с дисковыми ножами 11 опускается вниз. Вследствие этого дисковые ножи 11 своими цилиндрическими поверхностями, выполненными зубчатыми, проходят вдоль внутренней направляющей решетки 3 с зазором δ (см. фиг.2, где ротор 5 и, соответственно, плоскость расположения валов 8, 9, 10 показаны в момент, когда они повернуты на 90o относительно исходного положения, показанного на фиг.1). В ходе такого планетарного движения дисковых ножей ленты, не прошедшие через отверстия решетки 3, захватываются встречно вращающимися дисковыми ножами 11 и 12 и благодаря эффекту ножниц разрезаются этими ножами на мелкие части, которые в конечном итоге вследствие постоянного вращения ротора 5 попадают на решетку 3 и проходят сквозь ее отверстия вниз в специально отведенную для этого емкость 4. Ленты, которые не были захвачены дисковыми ножами 11 и 12 и разрезаны этими ножами на мелкие части, проталкиваются дисковыми ножами 11 вдоль образующей цилиндрического корпуса 1 вследствие осуществления этими ножами планетарного движения и поднимаются в верхнюю часть корпуса 1 вследствие поворота ротора и, соответственно, плоскости расположения валов 8, 9, 10 на 180o. Далее эти ленты, а также вновь поступающий в верхнюю часть корпуса 1 через отверстие 2 материал захватываются встречно вращающимися дисковыми ножами и разрезаются, соответственно, на мелкие части и новые ленты. Далее цикл многократно повторяется.

Таким образом одни и те же части материала проходят многократные циклы резки до тех пор, пока они не примут необходимые размеры и не провалятся сквозь отверстия решетки 3 в упомянутую емкость 4. При этом слеживание частей материала на решетке 3 не происходит благодаря постоянному ворошению этого материала планетарно движущимися дисковыми ножами 11 и 13.

В процессе резания возможно наматывание лент материала на дисковые ножи 11, 12, 13 и на распорные шайбы 14. Такое наматывание предовращается отбойниками 15. Конструкция отбойника укрупненно показана на фиг.4. При этом длинное плечо 16 каждого отбойника предовращает наматывание лент на близкорасположенные дисковые ножи, насаженные на один из валов 8, 9, 10 благодаря упиранию закручивающейся ленты в данное длинное плечо. Что касается короткого плеча 17, то оно осуществляет срезание наматывающихся на распорную шайбу 14 лент материала при помощи заостренного конца 20. При этом вследстие технологических погрешностей изготовления отбойника 15 между внутренними поверхностями его плеч и цилиндрической поверхностью 19 распорной шайбы 14 всегда будут иметь место соответствующие технологические зазоры. На фиг.4 показан один такой технологический зазор 21 между цилиндрической поверхностью 19 распорной шайбы 14 и внутренней поверхностью короткого плеча 17. В случае, если резке подвергается материал меньшей толщины, чем указанный технологический зазор 21, то образующиеся ленты этого материала могут наматываться на цилиндрическую поверхность 19 распорной шайбы 14, выбирая указанный зазор. Вследствие этого наматывания лент на цилиндрическую поверхность 19 на этой поверхности образуется слой этих лент, оказывающий давление на длинный рычаг 16 отбойного элемента. Последний вследствие этого будет принудительно поворачиваться относительно оси 18 в сторону уменьшения зазора 21 до тех пор, пока короткое плечо 17 своим заостренным концом 20 не срежет образовавшуюся таким образом намотку лент.

Работа измельчителя в усовершенствованном варианте конструкции (фиг.5) отличается тем, что листовой материал подвергается предварительной резке на ленты в блоке Б между встречно вращающимися дисковыми ножами 26 и 27, уставленными на горизонтальных валах 24 и 25 в корпусе 22. Полученные в результате этого ленты под действием силы тяжести через отверстие 2 в корпусе 1 падают в верхнюю часть внутренней полости корпуса 1, где подвергаются дальнейшей резке на мелкие части планетарно движущимися дисковыми ножами 11, 12, 13, как описано выше. Это позволяет сократить общее время резки материала до частиц необходимого размера благодаря сокражению числа циклов резки в роторном блоке А.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2158181C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОННОГО ИЛИ ЛИСТОВОГО МАТЕРИАЛА НА ПРОДОЛЬНЫЕ ПОЛОСЫ | 2000 |

|

RU2176177C2 |

| ПОГРУЗЧИК-ИЗМЕЛЬЧИТЕЛЬ | 2006 |

|

RU2327009C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 1992 |

|

RU2089293C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 2013 |

|

RU2547424C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НА МЕРНЫЕ ЗАГОТОВКИ ЭЛАСТИЧНОГО ТРУБЧАТОГО ИЛИ ПРУТКОВОГО МАТЕРИАЛА | 2019 |

|

RU2697997C1 |

| КОМБАЙН КУЗНЕЦОВА ДЛЯ СНЯТИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ С МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ И ЕГО ОБРАБАТЫВАЮЩИЕ АГРЕГАТЫ ПОЭТАПНОЙ ОЧИСТКИ ТРУБОПРОВОДА | 1995 |

|

RU2098204C1 |

| ИЗМЕЛЬЧИТЕЛЬ | 1993 |

|

RU2060828C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЭРОВЗВЕСИ ВОЛОКОН ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2211269C2 |

Изобретение предназначено для измельчения листовых и объемных полимерных материалов. Измельчитель содержит горизонтальный цилиндрический корпус с загрузочным отверстием в верхней части и решеткой с калиброванными отверстиями в нижней части, емкостным для приема измельченного материала ротором. На роторе установлены три вала с возможностью совершения планетарного движения, при котором крайние валы вращаются во встречных направлениях относительно среднего вала. Дисковые ножи насажены на соответствующие валы так, что дисковые ножи каждого крайнего вала проходят между дисковыми ножами среднего вала с зазорами, обеспечивающими при вращении валов резку материала благодаря эффекту ножниц. Кроме того, дисковые ножи установлены с возможностью прохождения в процессе вращения ротора вдоль решетки с зазором, обеспечивающим захват находящихся на этой решетке частей материала. Изобретение позволяет повысить производительность и надежность мельницы и упростить конструкцию измельчителя. 5 з.п. ф-лы, 5 ил.

| Установка для уничтожения носителей информации | 1988 |

|

SU1622010A1 |

| Устройство для измельчения влажного растительного сырья | 1984 |

|

SU1227239A1 |

| Устройство для измельчения крупногабаритных резиновых отходов | 1986 |

|

SU1348190A1 |

| РОТОРНЫЕ НОЖНИЦЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ ОСОБО ГРОМОЗДКИХ ОТХОДОВ | 1995 |

|

RU2140822C1 |

| DE 4328687 A1, 02.03.1995 | |||

| US 3596842 A, 03.08.1971 | |||

| US 3587981 А, 28.06.1971 | |||

| US 3578252 A, 11.05.1971 | |||

| Моментный гидроцилиндр | 1974 |

|

SU565112A1 |

| ПЕРЕВОДНОЙ ЭЛЕМЕНТ ДЛЯ УКРАШЕНИЯ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ ЦВЕТНЫМИ РИСУНКАМИ (ЕГО ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕВОДНОГО ЭЛЕМЕНТА (ЕГО ВАРИАНТЫ) И ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ С ИСПОЛЬЗОВАНИЕМ ПЕРЕВОДНОГО ЭЛЕМЕНТА | 1996 |

|

RU2169222C2 |

| Кормовая добавка | 1986 |

|

SU1412706A1 |

Даты

2002-06-27—Публикация

2001-07-03—Подача