Изобретение относится к устройствам для грохочения и дробления минерального сырья и может быть использовано в горнодобывающей, строительной промышленности и других областях.

Известен грохот, содержащий колосниковую решетку и инерционный побудитель [1] . Недостатком известного устройства является то, что надрешетный продукт приходиться додрабливать на дробилках, что приводит к дополнительным затратам.

Наиболее близким к изобретению является виброгрохот-дробилка, включающая кожух, установленную на амортизаторах колосниковую решетку и инерционный побудитель, дебалансы которого расположены между колосниками и выступают над ними [2]. Недостатком этого устройства является большое пылевыделение, возникающее от аэродинамического действия дебалансов на подрешетный продукт, что требует значительных затрат на пылеподавление.

Задача изобретения - создание устройства, совеpшающего процессы грохочения и дробления при малом пылевыделении.

Достигается это тем, что в виброгрохоте-дробилке, включающей кожух, установленную на амортизаторах колосниковую решетку и инерционный побудитель, дебалансы которого расположены между колосниками и выступают над ними, колосниковая решетка снабжена соединенным с ней поддоном, расположенным относительно дебалансов с зазором, превышающим ширину щели между колосниками не менее чем в два раза.

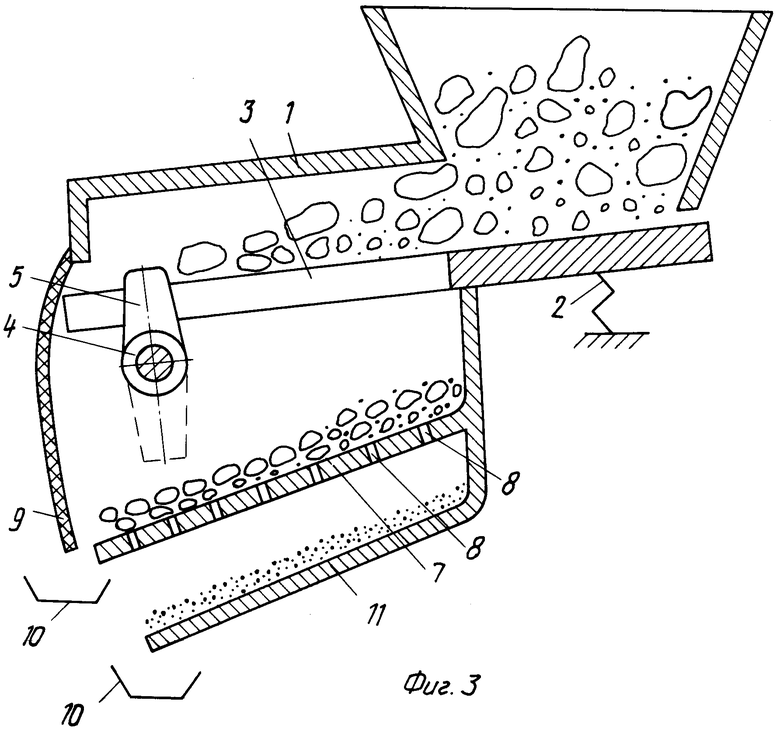

Другим отличием является то, что поддон выполнен перфорированным.

Поддон локализует распространение пыли. Соединение поддона с колосниковой решеткой, снабженной вибратором, позволяет передать колебания лотку. Это приводит к расслоению подрешетного продукта на поддоне, причем мелкая фракция будет отделена от возмущающего действия дебалансов более крупной фракцией, что снизит пылевыделение. Дебалансы не должны контактировать с подрешетным продуктом, что обеспечивается их расположением относительно поддона с указанным зазором, так как на поддоне не может размещаться слой материала толщиной, превышающей величину двух максимальных кусков подрешетного продукта. Три куска по высоте - это неустойчивое состояние. Выполнение поддона перфорированным позволяет вывести мелкую фракцию материала из зоны возмущающего действия дебалансов и снизить пылевыделение.

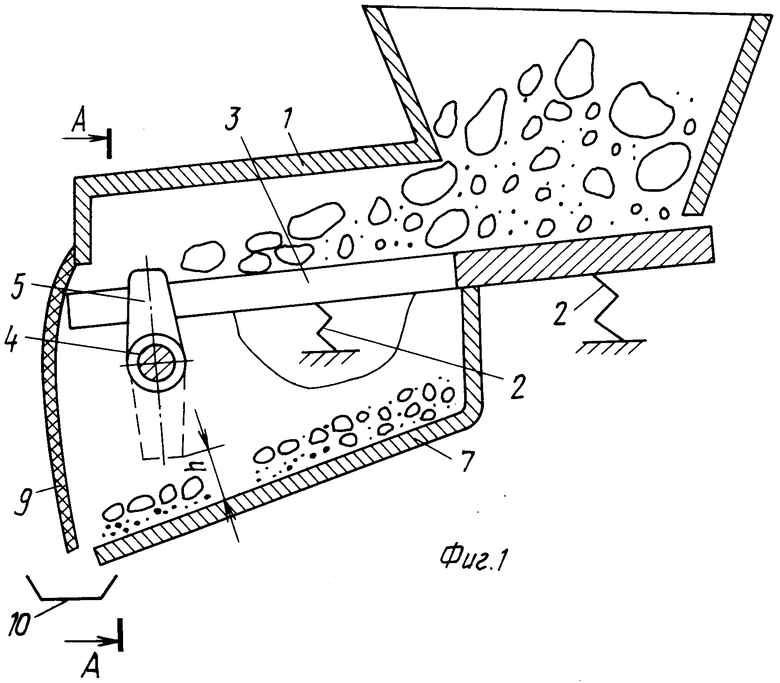

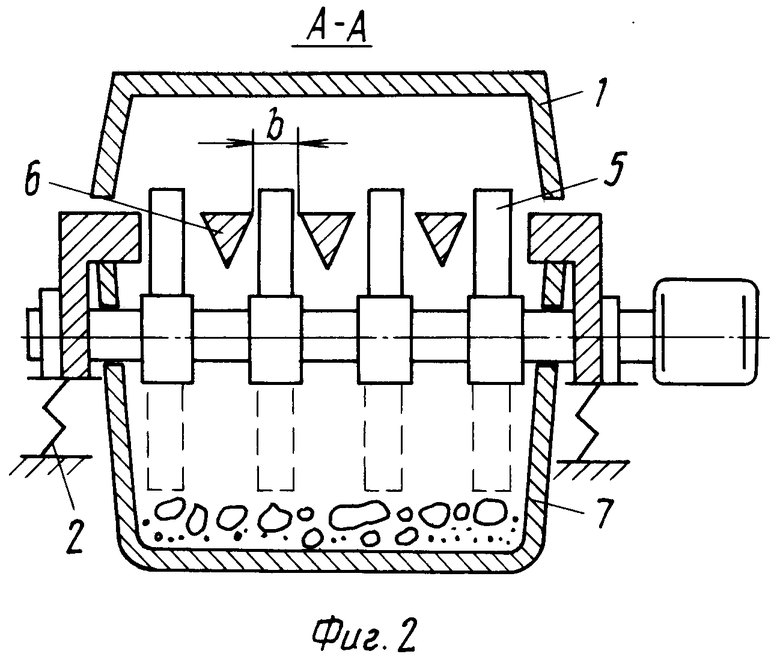

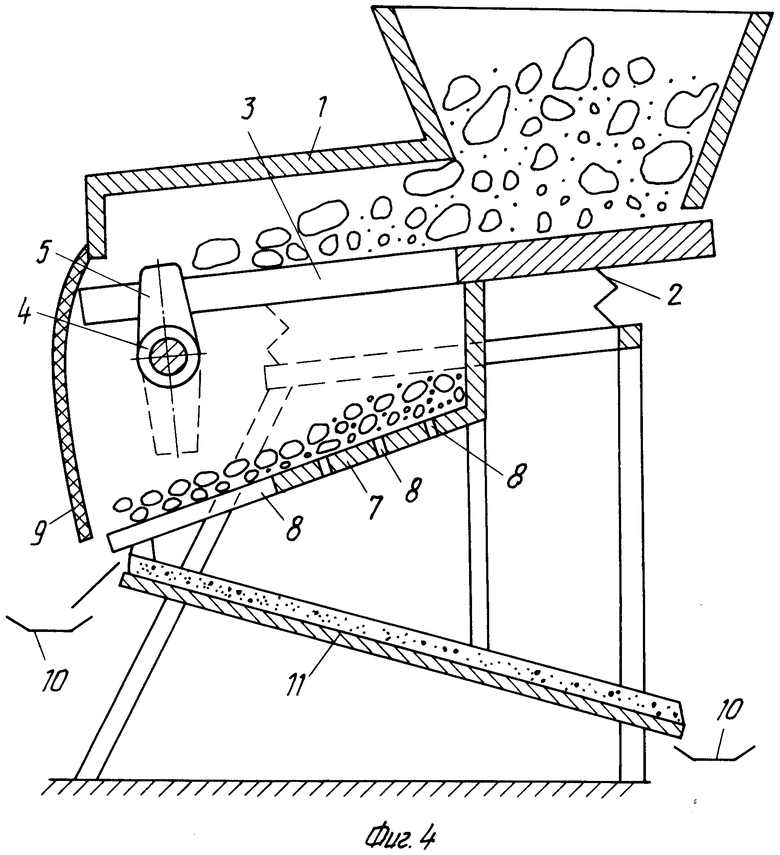

На фиг.1 изображена виброгрохот-дробилка, вид сбоку; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - виброгрохот-дробилка, поддон которой перфорирован; на фиг.4 - вариант устройства, обеспечивающий классификацию и разделение потоков материала в пространстве.

Виброгрохот-дробилка содержит кожух 1, установленную на амортизатора 2 колосниковую решетку 3 и инерционный побудитель 4, дебалансы 5 которого расположены между колосниками 6 и выступают над ними. Колосниковая решетка 3 снабжена соединенным с ней поддоном 7, который может быть выполнен с перфорациями 8. Поддон 7 расположен относительно дебалансов 5 с зазором h, превышающим ширину b щели между колосниками 6 не менее чем в два раза. Разгрузочная часть поддона 7 может быть закрыта эластичным листом 9. Материал с устройства может поступать на транспортеры 10 через лоток 11 или сита (не показаны).

Виброгрохот-дробилка работает следующим образом. При включении инерционного побудителя 4 колосниковая решетка 3 получает колебательные движения, что приводит к перемещению лежащего на ней материала. Частицы материала, размер которых меньше щелей решетки 3, проходят через нее, а надрешетный продукт перемещается к разгрузочному концу, где подвергается воздействию дебалансов 5 побудителя 4, которые выполняют функцию бил дробилки. Продукт дробления надрешетного материала проникает через щели решетки 3 и смешивается с ранее выделенным материалом на поддоне 7. Совместно с колосниковой решеткой 3 поддон 7 колеблется, в результате чего материал в процессе перемещения по поддону расслаивается, причем более мелкие фракции скапливаются в нижнем слое. Они защищены от возмущающего аэродинамического воздействия дебалансов 5 крупными частицами. Зазор, с которым расположен поддон 7 относительно дебалансов 5, предотвращает контактирование их с материалом на поддоне 7. При большом количестве пыли поддон 7 выполняют перфорированным. В этом случае мелкие частицы через отверстия 8 удаляются из зоны аэродинамического воздействия дебалансов 5.

Предлагаемое устройство позволяет снизить пылевыделение при грохочении-дроблении материала и соответственно снизить затраты на защиту от пыли или ее подавление.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2071390C1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2071391C1 |

| Устройство для обогащения материала | 1987 |

|

SU1445817A1 |

| Виброгрохот-дробилка | 1988 |

|

SU1537312A1 |

| Виброгрохот - дробилка | 1989 |

|

SU1780861A1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| Устройство для обогащения материала | 1976 |

|

SU617084A1 |

| Щековая дробилка | 1983 |

|

SU1080846A1 |

| Виброгрохот-дробилка | 1988 |

|

SU1537315A1 |

| Грохотильно-дробильный пункт | 1987 |

|

SU1424873A1 |

Использование: грохочение и дробление минерального сырья в горнодобывающей, строительной промышленности и других областях. Сущность изобретения: грохот-дробилка содержит кожух, установленную на амортизаторах колосниковую решетку и инерционный побудитель. Дебалансы последнего расположены между колосниками и выступают над ними. Колосниковая решетка снабжена соединенным с ней поддоном. Последний может быть выполнен с перфорациями, расположен относительно дебалансов с зазором, превышающим ширину щели между колосниками не менее чем в два раза. 1 з.п. ф-лы, 4 ил.

| Устройство для обогащения материала | 1976 |

|

SU617084A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-09-15—Публикация

1992-05-19—Подача