.1

i

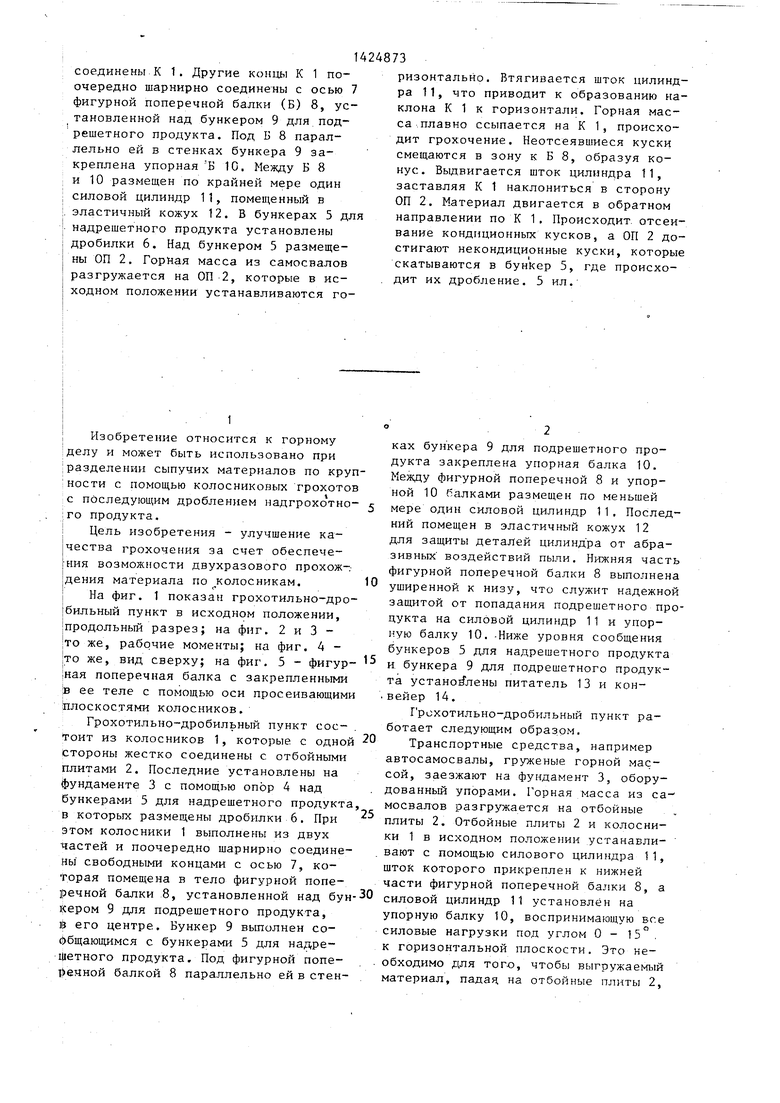

I Изобретение относится к горному делу и может быть использовано при разделении сыпучих материалов по крупности с помощью колосниковых грохотов с последующим дроблением надгрохотно- го продукта.

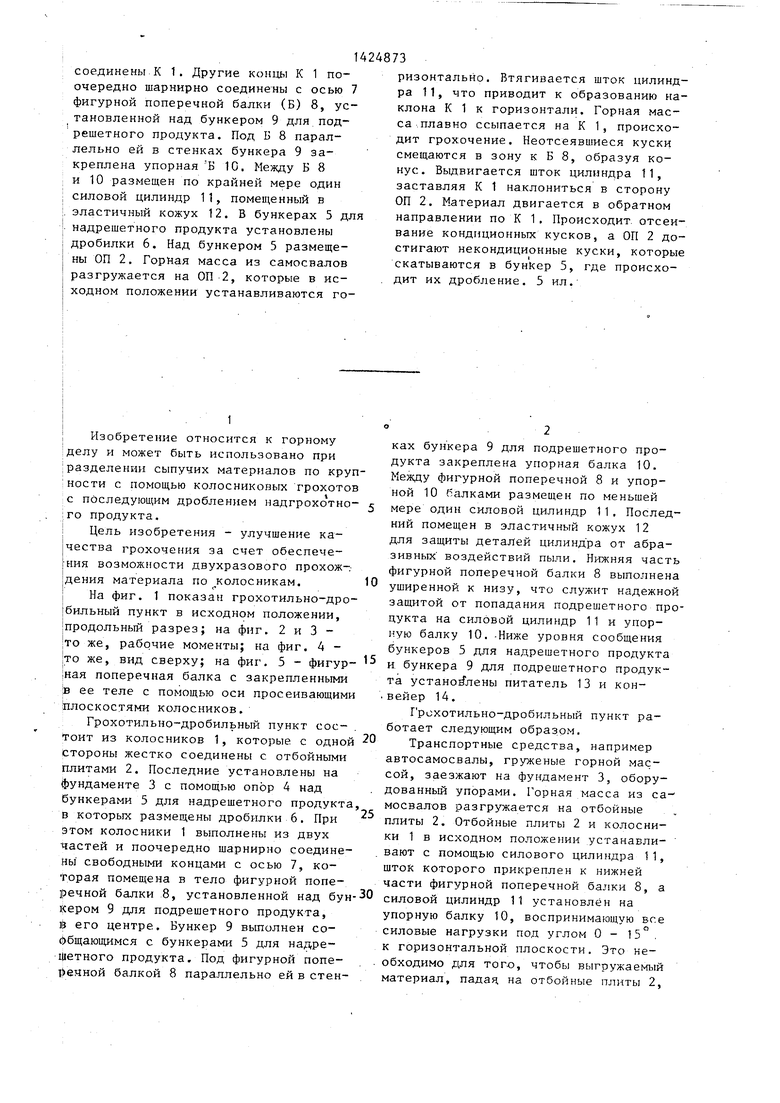

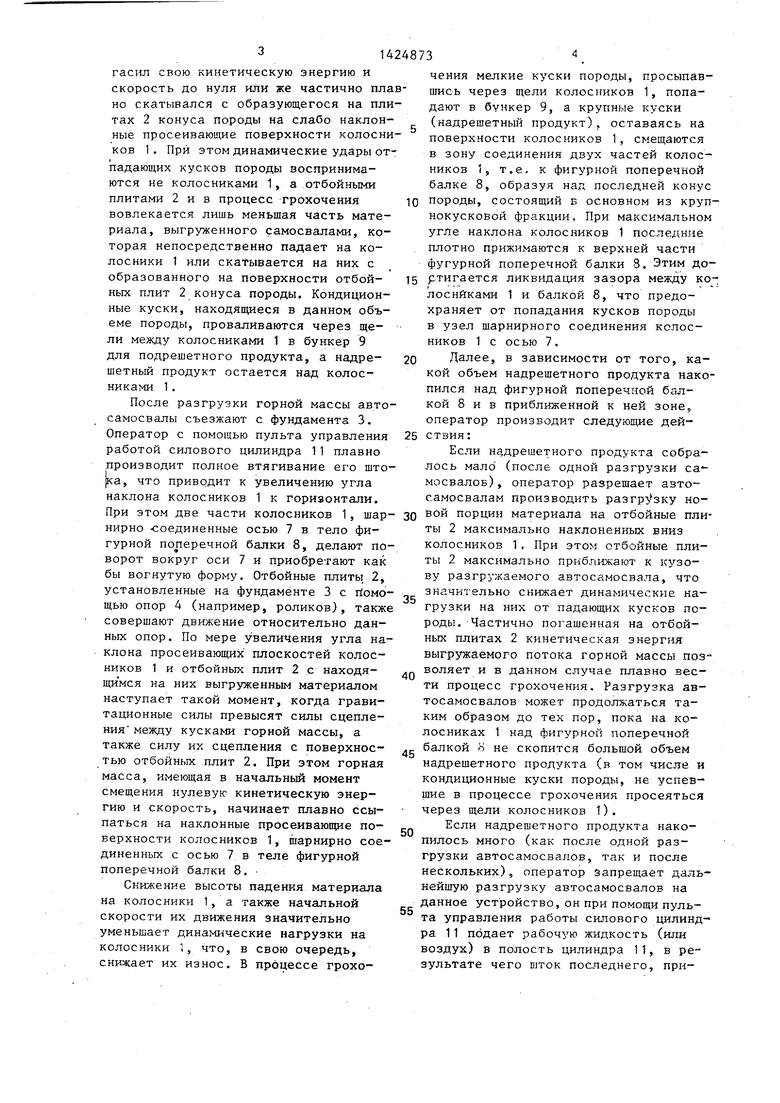

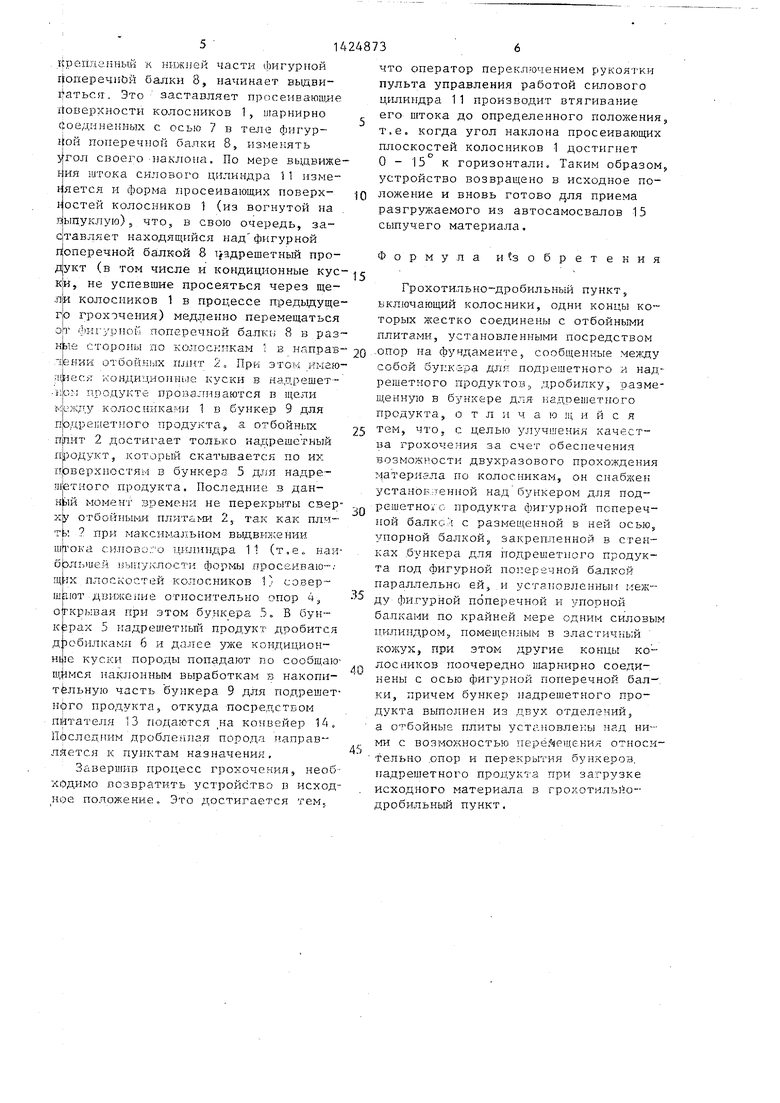

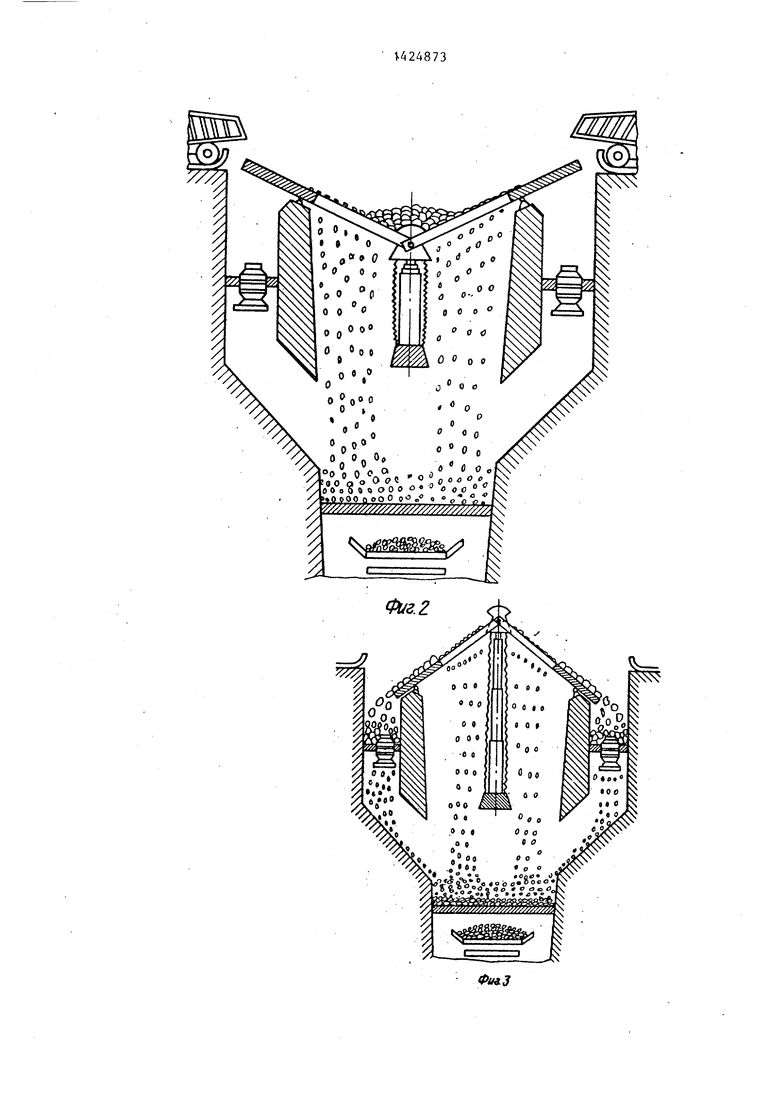

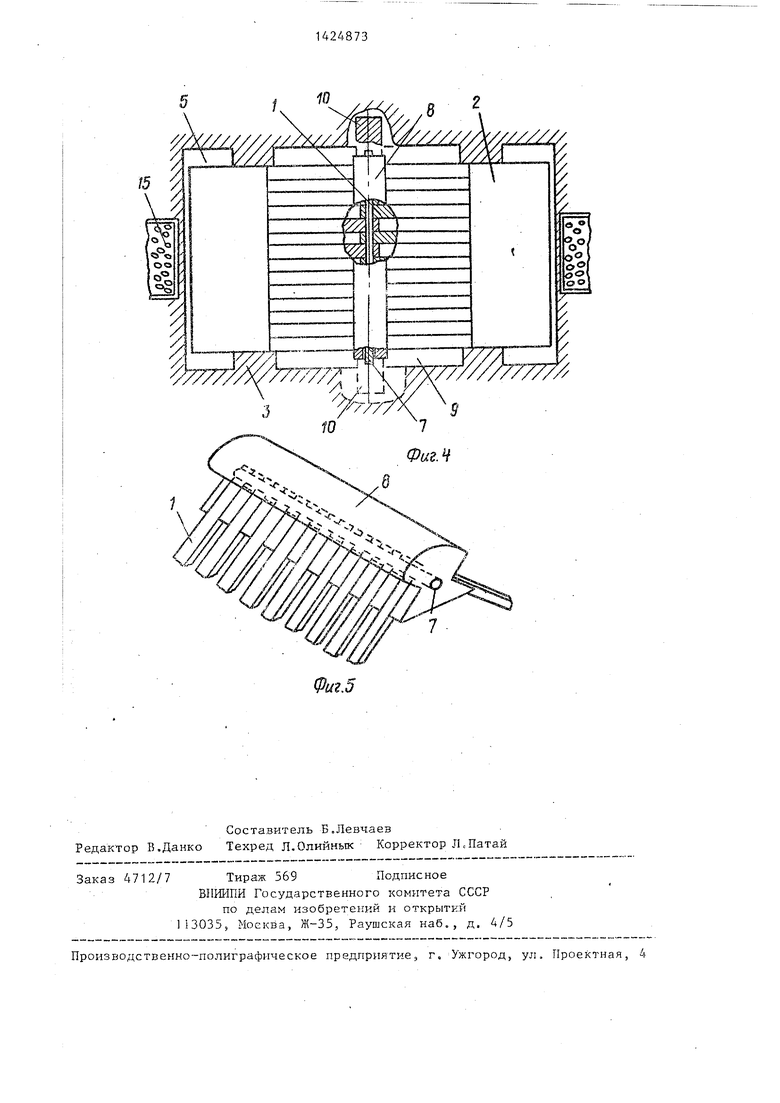

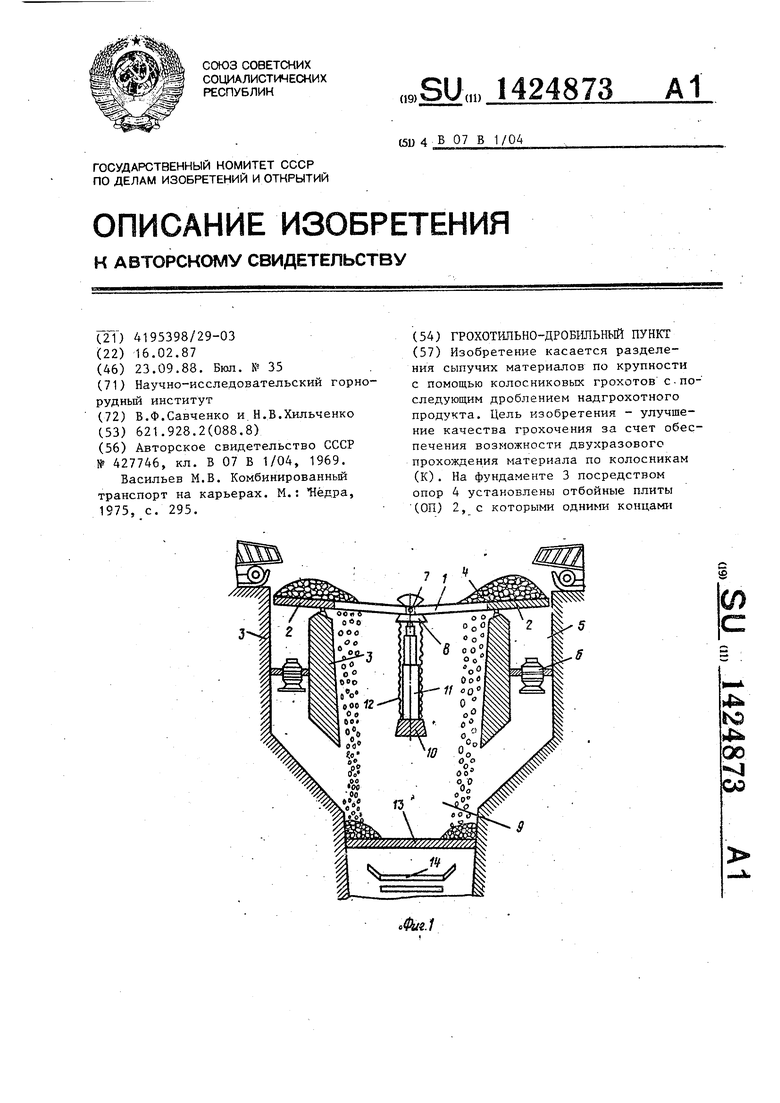

I Цель изобретения - улучшение качества грохочения за счет обеспече- ния возможности двухразового прохож-.- |дения материала по колосникам. I На фиг. 1 показан грохотильно-дро- |бильный пункт в исходном положении, продольный разрез; на фиг. 2 и 3 - то же, рабочие моменты; на фиг. 4 - |то же, вид сверху; на фиг. 5 - фигур- ;ная поперечная балка с закрепленными IB ее теле с помощью оси просеивающими Плоскостями колосников.

Грохотильно-дробильный пункт сое- Тоит из колосников 1, которые с одной стороны жестко соединены с отбойными плитами 2. Последние установлены на фундаменте 3 с помощью опор 4 над бункерами 5 для надрешетного продукта в которых размещены дробилки 6. При этом колосники 1 выполнены из двух частей и поочередно шарнирно соединены свободными концами с осью 7, которая помещена в тело фигурной поперечной балки 8, установленной над бун кером 9 для подрешетного продукта, и его центре. Бункер 9 выполнен со- фбщающимся с бункерами 5 для надре- Шетного продукта. Под фигурной поперечной балкой 8 параллельно ей в стен

0

О

5

ках бункера 9 для подрешетного продукта закреплена упорная балка 10. Между фигурной поперечной 8 и упорной 10 балками размещен по меньшей мере один силовой цилиндр 11, Последний помещен в эластичный кожух 12 для защиты деталей цилиндра от абразивных воздействий пыли. Нижняя часть фигурной поперечной балки 8 выполнена уширенной к низу, что служит надежной защитой от попадания подрешетного продукта на силовой цилиндр 11 и упорную балку 10, -Ниже уровня сообщения бункеров 5 для надрешетного продукта и бункера 9 для подрешетного продукта установлены питатель 13 и кон- .вейер 14.

Г рсхотильно-дробильный пункт работает следующим образом.

Транспортные средства, например автосамосвалы, груженые горной массой, заезжают на фундамент 3, оборудованный упорами. Горная масса из самосвалов разгружается на отбойные плиты 2. Отбойные плиты 2 и колосники 1 в исходном положении устанавли- вают с помощью силового цилиндра 11, шток которого прикреплен к нижней части фигурной поперечной балки 8, а силовой цилиндр 11 установлен на упорную балку 10, воспринимающую все силовые нагрузки под углом 0-15 к горизонтальной плоскости. Это не- . обходимо для того, чтобы выгружаемый материал, падан на отбойные плиты 2,

31424873

гасил свою кинетическую энергию и скорость до нуля или же частично плавно скатывался с образующегося на плитах 2 конуса породы на слабо наклонные просеивающие поверхности колосников 1, При этом динамические удары отпадающих кусков породы воспринимаются не колосниками 1, а отбойньми плитами 2 и в процесс грохочения вовлекается лишь меньшая часть материала, выгруженного самосвалами, которая непосредственно падает на колосники 1 или скатывается на них с образованного на поверхности отбойных плит 2 конуса породы. Кондиционные куски, находящиеся в данном объеме породы, проваливаются через щели между колосниками 1 в бункер 9 для подрешетного продукта, а надре- шетный продукт остается над колосниками 1 .

После разгрузки горной массы автосамосвалы съезжают с фундамента 3. Оператор с помощью пульта управления работой силового цилиндра 11 плавно производит полное втягивание его што- |ка, что приводит к увеличению угла наклона колосников 1 к горизонтали.

чения мелкие куски породы, просыпавшись через щели колосников 1, попадают в бункер 9, а крупные куски

.. (надрешетный продукт) . оставаясь на 5 ,

поверхности колосников 1, смещаются

в зону соединения двух частей колосников 1, т.е. к фигурной поперечной балке 8, образуя над последней конус

10 породы, состоящий в основном из крупнокусковой фракции. При максимальном угле наклона колосников 1 последние плотно прижимаются к верхней части фугурной поперечной балки 8. Этим до15 ртигается ликвидация зазора между колосниками 1 и балкой 8, что предохраняет от попадания кусков породы в узел щарнирного соединения колосников 1 с осью 7.

20 Далее, в зависимости от того, какой объем надрешетного продукта накопился над фигурной поперечной балкой Вив приближенной к ней зоне оператор производит следующие дей25 ствия:

Если надрешетного продукта собралось мало (после одной разгрузки са мосвалов), оператор разрешает автосамосвалам производить разгрузку но- При этом две части колосников 1, шар- ЗО ° порции материала на отбойные пли- нирно соединенные осью 7 в тело фи- ты 2 максимально наклоненных вниз гурной поперечной балки В, делают поворот вокруг оси 7 и приобретают как бы вогнутую форму. Отбойные плиты, 2, установленные на фундаменте 3 с rioMo- щью опор 4 (например, роликов), также совершают движение относительно данных опор. По мере увеличения угла наклона просеивающих плоскостей колосников 1 и отбойных плит 2 с находящимся на них выгруженным материалом

35

40

колосников 1, При этом отбойные плиты 2 максимально приближают к кузову разгружаемого автосамосвала, что значи1 ельно снижает динамические нагрузки на них от падающих кусков породы. Частично погашенная на отбой- Hbfx плитах 2 кинетическая энергия выгрз аемого потока горной массы поз воляет и в данном случае плавно вести процесс грохочения. Разгрузка автосамосвалов может продолжаться таким образом до тех пор, пока на колосниках 1 над фигурной поперечной балкой и не скопится большой объем надрешетного продукта (в том числе и кондиционные куски породы, не успевшие в процессе грохочения просеяться через щели колосников 1).

наступает такой момент, когда гравитационные силы превысят силы сцепления между кусками горной массы, а также силу их сцепления с поверхностью отбойных плит 2. При этом горная масса, имеющая в начальный момент смещения нулевую кинетическую энергию и скорость, начинает плавно ссыпаться на наклонные просеивающие поверхности колосников 1, шарнирно соединенных с осью 7 в теле фигурной поперечной балки 8.

Снижение высоты падения материала на колосники 1, а также начальной скорости их движения значительно уменьшает динамические нагрузки на колосники 1, что, в свою очередь, снижает их износ. В процессе грохочения мелкие куски породы, просыпавшись через щели колосников 1, попадают в бункер 9, а крупные куски

(надрешетный продукт) . оставаясь на ,

поверхности колосников 1, смещаются

в зону соединения двух частей колосников 1, т.е. к фигурной поперечной балке 8, образуя над последней конус

породы, состоящий в основном из крупнокусковой фракции. При максимальном угле наклона колосников 1 последние плотно прижимаются к верхней части фугурной поперечной балки 8. Этим дортигается ликвидация зазора между колосниками 1 и балкой 8, что предохраняет от попадания кусков породы в узел щарнирного соединения колосников 1 с осью 7.

Далее, в зависимости от того, какой объем надрешетного продукта накопился над фигурной поперечной балкой Вив приближенной к ней зоне оператор производит следующие действия:

Если надрешетного продукта собралось мало (после одной разгрузки са мосвалов), оператор разрешает автосамосвалам производить разгрузку но- О ° порции материала на отбойные пли- ты 2 максимально наклоненных вниз

5

0

5

0

5

колосников 1, При этом отбойные плиты 2 максимально приближают к кузову разгружаемого автосамосвала, что значи1 ельно снижает динамические нагрузки на них от падающих кусков породы. Частично погашенная на отбой- Hbfx плитах 2 кинетическая энергия выгрз аемого потока горной массы поз воляет и в данном случае плавно вести процесс грохочения. Разгрузка автосамосвалов может продолжаться таким образом до тех пор, пока на колосниках 1 над фигурной поперечной балкой и не скопится большой объем надрешетного продукта (в том числе и кондиционные куски породы, не успевшие в процессе грохочения просеяться через щели колосников 1).

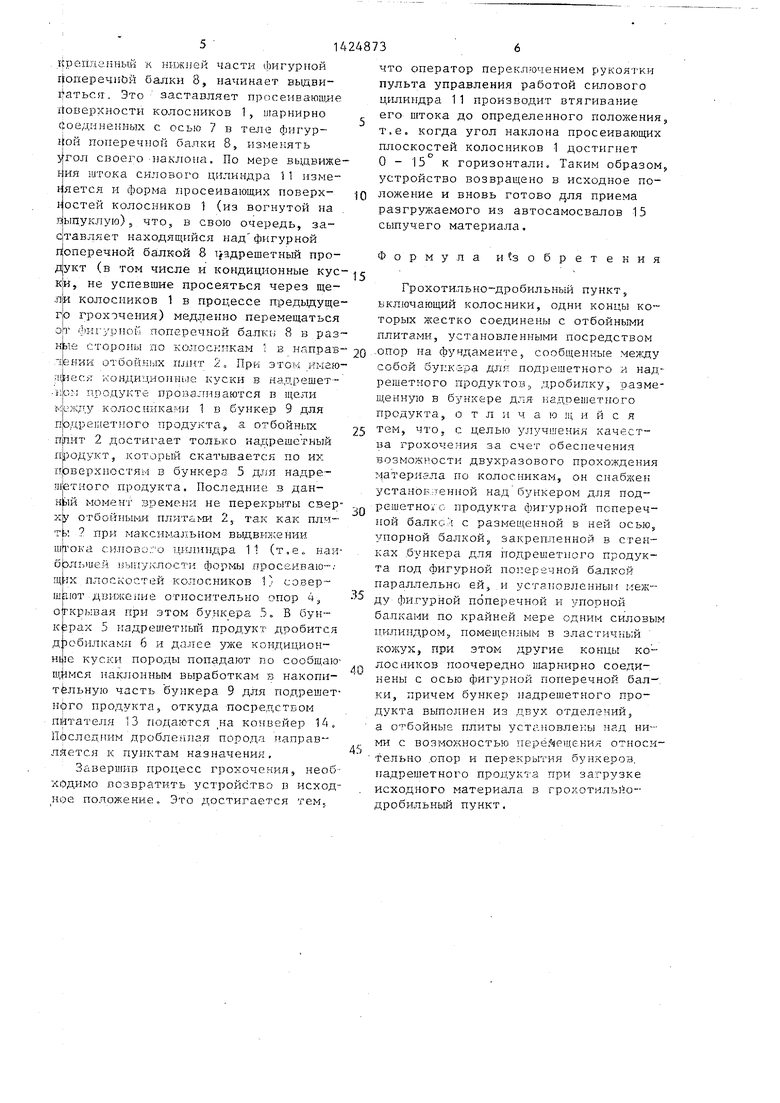

Если надрешетного продукта накопилось много (как после одной разгрузки автосамосвалов, так и после нескольких), оператор запрещает дальнейшую разгрузку автосамосвалов на данное устройство, он при помощи пульта управления работы силового цилиндра 11 подает рабочую жидкость (или воздух) в полость цилиндра 11, в ре- зультате чего DJTOK последнего, при5 14

1{рел ше.нн.яй к нижлей части фигурной г оперечпЬй балки 8, начинает выдви- ifaTbCsi, Это заставляет просеива-юшд-ie rtoBepxHocTH колосников 1, и1арнирно (Соединенных с осью 7 в теле фигур- {(ей поперечной балки 8, изменять гол своего лаклона. По мере вьщвиже 1-:ия штока силового цилиндра 1 1 изме- - яется и форма просеивающих поверх- л остей колосников 1 (из вогнутой на

выпуклую)5 что, в свою очередь, за- ртавляет находящр йся над фигурной г оперечной балкой 8 т адрешетный про- д(укт (в том числе и кондиционные кусК|И, не успевшие просеяться через ще- л колосников 1 в процессе предыдуще- г1о грохочения) медленно перемещаться о|т фигурной поперечной балки 8 в раз- нЬте стороны по колосникам ;: в направ- отбойк1з1Х плит 2, При этом имею- циеся кондиционные куски в надрешет- Hpj продукте проааливаются в цели 1-;|еж;ту колосниками 1 в бункер 9 для прдрешетного продукта, а отбойных 2 достигает только надрешетный n fjonyKT, которь1Й скатывается по их поверхностям в бункера 5 для надре- ш-етного продукта. Последние в данный момент времени не перекрыты свер- х|у отбойиыш- плитами 2, так как пли- тЬ . npi-r максимальном выдвнлсенин. ш 1 ока силовог о цилиндра 11 (т.е. наи- б|эл1-,1ией :)briryj HocTH формы просеиваю-.- щрк плоскостей колосников 1} совершают движе гие относительно опор 4 открывая при этом бункера 5. В бункерах 5 надрешетньш продукт дробится д:эобилк ами 6 и далее уже кондиционные куски породы попадают по сообщаю- ш, наклонным выработкам в накопительную часть бункера 9 для подрешет- Н(|5го продукта, откуда посредством питателя 13 подаются на конвейер 14. Последним дробленная порода яаправ- лАется к пунктам назначения.

Завершив процесс грохочения, необходимо возвратить устройство в исходное положение. Это достигается тем,.

что оператор переклгочением рукоятки пульта управления работой силового цилиндра 11 производит втягивание его штока до определенного положения, т.е. когда угол наклона просеивающих плоскостей колосников 1 достигнет 0-15 к горизонтали. Таким образом, устройство возвраидено в исходное положение и вновь готово ля приема разгружаемого из автосамосвалов 15 сыпучего материала.

Формула и зобретени

Грохотильно-дробильный пункт, включающий колосники, одни концы которых жестко соединены с отбойными плитами, установленными посредством .опор на фундаменте, сообщенные мелсду собой бупкара для подрешетного и над- решетного продуктов, дробилку, размещенную в бункере для надрегпетного продукта, о т л и ч а ю щ и и с я тем, что, с целью yJгyчшeния качества грохочения за счет обеспечения возможности двухразового прохождения матер.иэла по колосникам, он снабл ен устаноБ;.1 енной над бунКером для под- решетно с продукта фигурной попереч- пой балксл с размещенной в ней осью, упорной балкой, закрепленной в стенках бункера для подрешетпого продукта под фигурной поперечной балкой параллельно ей, и установленныгт меж- ду фигурной поперечной и упорно.й

балками по крайней мере одним силовым цилиндром, помещен.ным в эластичный кожух, при этом другие концы ко-- лосников поочередно ишрнирно соединены с осью фигурной поперечной балки, причем бункер надрешетного продукта выполнен из двух отделений, а отбойные плиты установлены над ними с возможностью перёг еще.ния относительно .опор и перекрытия бункеров, надрешетного продукта при загрузке исходного материала в грохотильйо- дробильный пункт.

Л

ГЛ-Л.-..

в в

f,Vo,% oVooi. i,Vo 0 OOP о 00 о 0-J.O « о с с .

I

о о

о

в в

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохотильная установка | 1987 |

|

SU1484385A1 |

| Грохот | 1986 |

|

SU1319923A1 |

| Устройство для обогащения сыпучих материалов | 1990 |

|

SU1790457A3 |

| Способ разработки сложноструктурных месторождений твердых полезных ископаемых | 2019 |

|

RU2714420C1 |

| Барабанный грохот | 1977 |

|

SU725721A1 |

| Колосниковый грохот | 1977 |

|

SU686781A1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2004 |

|

RU2275253C1 |

| Поточная линия выборки комовой глины и очистки гравия и песка | 1988 |

|

SU1532076A1 |

| Грохот | 1986 |

|

SU1373455A1 |

| Приемный комплекс дробильно-перегрузочного пункта в карьере при комбинированном транспорте | 1990 |

|

SU1816517A1 |

Изобретение касается разделения сыпучих материалов по крупности с помощью колосниковых грохотов с.последующим дроблением надгрохотного продукта. Цель изобретения - улучшение качества грохочения за счет обеспечения возможности двухразового прохождения материала по колосникам (К). На фундаменте 3 посредством опор 4 установлены отбойные плиты ЧОП) 2, с которыми одними концами

-

Й/г

5- .«One )

Г S%4, о Чо «овей,

UStI .iJi.vJ-«.

Фи.5

| КОЛОСНИКОВЫЙ ГРОХОТ | 1969 |

|

SU427746A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Васильев М.В | |||

| Комбинированньй транспорт на карьерах | |||

| М.: Недра, 1975, с | |||

| УСТРОЙСТВО ПАРОПЕРЕГРЕВАТЕЛЯ | 1920 |

|

SU295A1 |

Авторы

Даты

1988-09-23—Публикация

1987-02-16—Подача