Изобретение относится к разделению металлоабразивных отходов и может быть использовано на горнообогатительных комбинатах, аглофабриках, в ферросплавных коксовых и доменных цехах, горной промышленности и других отраслях.

Известна установка для разделения сыпучих материалов, включающая пересыпные полки и сопла для рассева материала [1]. Недостаток ее - низкая эффективность разделения, обусловленная отсутствием регулирования взаимного расположения полок и сопел.

Известна установка для разделения сыпучих материалов, включающая каскад пересыпных полок со щелевыми соплами, установленными с возможностью регулирования угла наклона сопла и регулирования положения полок и сопел за счет их перемещения на тележках [2]. Недостатки - низкая эффективность разделения малосыпучих материалов из-за отсутствия возможности предварительно диспергировать исходный материал и подготовить его к разделению, а также недостаточное регулирование процесса разделения из-за неполной возможности перемещения элементов установки друг относительно друга.

Целью изобретения является повышение эффективности разделения малосыпучих материалов.

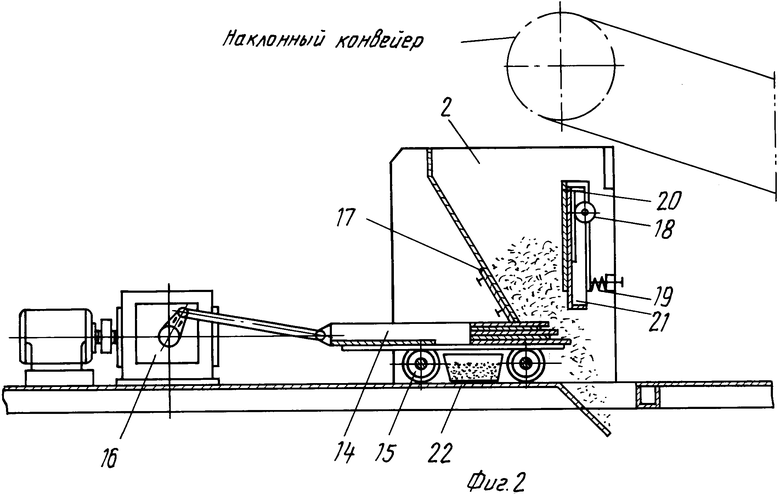

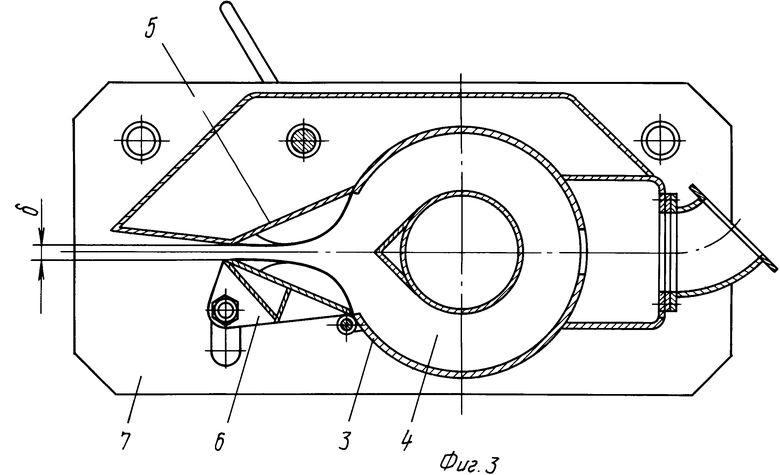

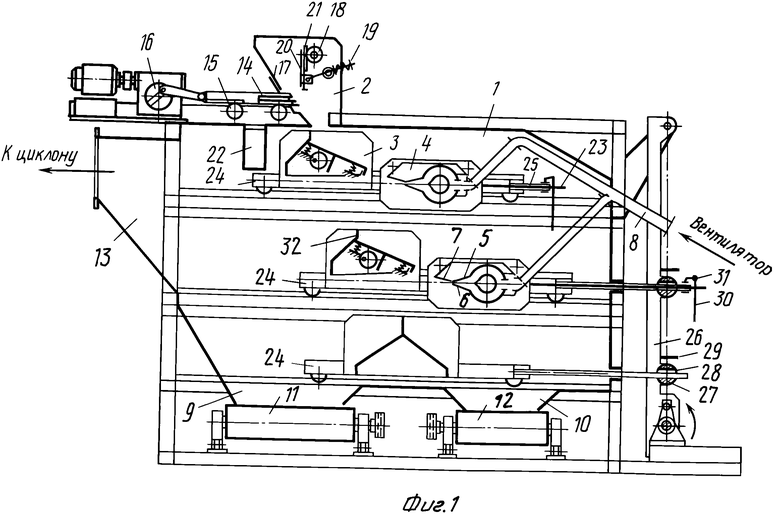

На фиг.1 представлена установка, общий вид; на фиг.2 - бункер с питателем, разрез; на фиг.3 - щелевое сопло, разрез.

Установка включает разделительную камеру 1 с бункером 2. В разделительной камере 1 расположены каскадно вибрационные пересыпные полки 3 со щелевыми соплами 4, имеющими две пластины 5 и 6, образующие конфузор. К верхней пластине 5 прикреплен козырек 7, позволяющий направить максимальную скорость воздушной струи в нужную точку. Установка содержит также сообщенный с соплами 4 нагнетательный трубопровод 8, приемники 9 и 10 для соответственно мелкой и крупной фракций. Под приемниками расположены транспортеры 11 и 12. Избыток воздуха удаляется через отсасывающий патрубок 13. Бункер 2 имеет питатель 14, установленный на роликах 15 с возможностью совершения горизонтального возвратно-поступательного движения с помощью червячного привода с кривошипным механизмом 16. Ход питателя может регулироваться за счет изменения радиуса вращения кривошипа. Питатель 14 выполнен из блока горизонтальных пластин с зубчатой рабочей кромкой. Горизонтальная проекция кромки каждой вышележащей пластины расположена на нижележащей пластине. Питатель 14 установлен в задней стенке бункера 2 с зазором к ней, регулируемым шибером 17. В бункере 2 над питателем 14 шарнирно установлена с помощью реечного зацепления 18 и подпружинена упорными пружинами 19 блокирующая перегрузки пластине 20. Упорные пружины 19 удерживают пластину 20 в вертикальном положении. При возникновении перегрузки пластина 20 поворачивается на определенный угол. При этом срабатывает блокировка и механизм останавливается. Причиной перегрузки может быть чрезмерное скопление материала в приемном бункере либо попадание посторонних предметов. Заслонка 21 регулирует количество поступающего материала. Шибер 17 обеспечивает необходимый зазор между задней стенкой бункера и пластинами питателя, которые сгребают мелкие частицы материала с поверхности питателя в окно за пластинами, падающие при этом в бункер 22. Щелевые сопла 4 выполнены с тягами 23 для их перемещения относительно тележки 24, на которой установлены пересыпные полки 3 и сопла 4. Тележка 24 имеет полые тяги 25, пропущенные сквозь закрепленные на шарнирной раме 26 поводки 27. Приспособление для фиксации - стопорные планки 28 и винты 29 удерживают тяги от проскальзывания в поводках 27. Сквозь тяги 25 проходят тяги 23 сопел. Перемещения пересыпных полок 3 происходит за счет качания шарнирной рамы 26. Перемещение сопел осуществляется при помощи рукоятки 30 с кронштейном 31, который надевается на конец тяги 25. Полки 3 имеют вертикальные разделительные стенки 32.

Установка работает следующим образом. Трудносыпучий материал загружается в бункер 2. Питатель 14, совершая возвратно-поступательные движения, как бы расчесывает нижние слои материала, толщина которых регулируется заслонкой 21. При подходе к переднему крайнему положению питатель выдает очередную порцию материала на полку 3. Под воздействием вибраций полки 3 материал начинает расслаиваться, происходит его сегрегация, мелкие частицы абразива отделяются от металлической стружки и оседают в нижние слои. Стружка в то же время расслаивается на тяжелые и легкие фракции. Амплитуда колебаний в начале полки в несколько раз больше, чем на выходе. Это обеспечивает хорошую сегрегацию материала в момент его схода с полки, т.е. стружка располагается вверху, а абразивные частицы и пыль - внизу. Кроме того, происходит снижение скорости перемещения частиц и в момент схода с полки они движутся с минимальной скоростью. Частицы материала, ссыпаясь с полки, взаимодействуют с плоской воздушной струек щелевого сопла 4 первой ступени. Пыль, частицы абразива и легкие фракции металлической стружки значительно изменяют свою траекторию в направлении воздушной струи и падают за вертикальной стенкой 32 пересыпной полки второй ступени, а более тяжелые составляющие стружки, неотделившиеся частицы абразива и легковесная стружка попадают на вибрирующую наклонную плоскость пересыпной полки второй ступени и вновь подвергаются вибрации и расслоению. При ссыпании с полки частицы материала взаимодействуют с плоской воздушной струей щелевого сопла второй ступени. Отделившиеся легковесные частицы падают за разделительной стенкой последней пересыпной полки, а очищенная тяжеловесная часть стружки - перед разделительной стенкой.

Регулировка осуществляется изменением жесткости воздушной струи и величиной смещения разделительных стенок 32. Отсев попадает в бункер 9, а затем на широкий конвейер 11, а очищенный материал - в бункер 10 и на узкий конвейер 12. При необходимости отделения легковесной стружки, находящейся в отсеве, в конце конвейера 11 устанавливают рассекатель, перемещением которого вдоль оси барабана конвейера добиваются необходимой границы разделения. При этом необходимо иметь три емкости для продуктов рассева. Эффективность разделения материала обеспечивается за счет регулирования удаленности сопла 4 от потока разделяемого материала и параметров воздушной струи, которые задаются величиной щели сопла, регулируемой перемещением нижней пластины 6 конфузора сопла. Регулирование границы разделения на крупную и мелкую фракции осуществляется передвижением вперед или назад пересыпных полок. При этом разделительная стенка 32 полки каждой ступени устанавливается в нужном месте по отношению к поперечному сечению струи материала и происходит отсев мелкой фракции в заданном диапазоне. Граница разделения определяется взаимным расположением пересыпных полок и устанавливается с помощью механизма регулирования. Удаленность сопла также осуществляется с помощью механизма регулирования. При качании шарнирной рамы 26 происходит перемещение пересыпных полок. При этом одновременно изменяется перекрытие полок на первой и второй ступени разделения. При необходимости возможна перестройка только одной ступени. Для этого достаточно ослабить стопорные винты 29 на тягах 25 соответствующей пересыпной полки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ПЕРЕПЛАВУ МЕТАЛЛОАБРАЗИВНЫХ ОТХОДОВ | 1991 |

|

RU2030219C1 |

| Установка для разделения сыпучих материалов | 1991 |

|

SU1837999A3 |

| Установка для разделения сыпучих материалов | 1984 |

|

SU1238811A1 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| Устройство для очистки древесных частиц | 1988 |

|

SU1577883A1 |

| Сепаратор древесной стружки | 1980 |

|

SU919756A1 |

| СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ | 1988 |

|

RU2007232C1 |

| Каскадный классификатор | 1990 |

|

SU1731294A1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| КОНВЕКТИВНАЯ СУШИЛКА | 2008 |

|

RU2380631C1 |

Использование: разделение металлоабразивных отходов. Использовано на горнообогатительных комбинатах, аглофабриках, ферросплавных, коксовых и доменных цехах горной промышленности. Сущность изобретения: исходный материал подают в бункер 2 с питателем (П) 14, установленным с возможностью совершать горизонтальные возвратно-поступательные движения. П 14 установлен с зазором к задней стенке бункера 2, регулируемым шибером 17, и выполнен из блока горизонтальных пластин с зубчатой рабочей кромкой. Каждая нижележащая пластина выступает за верхнюю. Количество материала регулируется заслонкой 21. П 14 равномерно подает материал на вибрирующую пересыпную полку 3. Материал расслаивается и ссыпается с нее. На частицы воздействует узкая струя воздуха из щелевого сопла 4, образованного пластинами 5 и 6. К пластине 6 прикреплен козырек 7 для создания нужного градиента скорости потока. Нижняя пластина 6 установлена шарнирно для регулирования величины щели сопла. Сопла 4 и полки 3 имеют тяги 23 и полую тягу 25, соединенные с механизмом регулирования взаимного положения полок и сопел между собой и между ступенями разделения. Под воздействием струи воздуха из сопла легкие частицы значительно изменяют свою траекторию и попадают в бункер 9, тяжелые частицы попадают на вторую ступень разделения, где процесс выделения отсева повторяется, после чего годная продукция попадает в бункер 10. Механизм регулирования положения полок и сопел содержит шарнирную раму 26, на которой фиксируются в поводках полые тяги 25 тележек. На последних надет кронштейн 31 с рукояткой 30, с помощью которых перемещаются сопла. 5 з.п. ф-лы, 3 ил.

| Установка для разделения сыпучих материалов | 1984 |

|

SU1238811A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1994-09-15—Публикация

1992-07-13—Подача