(54) ГРАВИТАЦИОННЫЙ КЛАССИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2029638C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| Гравитационный пневматический классификатор | 1983 |

|

SU1151331A1 |

| Гравитационный пневматический классификатор | 1980 |

|

SU900876A1 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2024330C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2184000C1 |

| Пневматический классификатор | 1990 |

|

SU1731297A1 |

| Пневматический классификатор | 1979 |

|

SU878356A2 |

| Гравитационный пневматический классификатор | 1983 |

|

SU1119743A1 |

| Гравитационный пневматический классификатор | 1980 |

|

SU912302A1 |

1

Изобретение относится к пневматической классификации полидисперсных порошкообразных материалов в восходящем потоке воздуха и предназначено для разделения тонкодисперсных сыпучих материалов по «граничной крупности 0,05-0,5 мм.

Классификатор может быть использован для фракционирования порошков в горной, химической, металлургической, строительной и других отраслях промышленности.

Известен воздушный сепаратор, включающий корпус с перфорированным днищем, внутри которого размещены зигзагообразные перегородки, выполненные изшарнирно закрепленных в корпусе полок, образующих между собой щелевые каналы, загрузочный и разгрузочный патрубки, приспособление для подачи воздуха под перфорированное днище 1 .

Недостаток данного воздушного сепаратора заключается в невысокой производительности вследствие неравномерного расхода воздуха.

Наиболее близким к предлагаемому по выполняемой функции и достигаемому результату является гравитационный классификатор, включающий корпус, выполненный в виде набора вертикальных сепарационных колонн с пересыпными приспособлениями, разделительную решетку, установленную под ними, загрузочный и разгрузочный патрубки, приспособление для подачи воздуха 2.

Недостаток известного гравитационного классификатора заключается в низкой эффективности и качестве классификации.

Цель изобретения - повышение эффективности процесса классификации за счет предварительного диспергирования исходного материала.

Указанная цель достигается за счет того, что гравитационный классификатор снабжен жалюзийной решеткой, установленной

15 под углом к загрузочному патрубку в нижней его части, при этом угол наклона решетки больше угла естественного откоса материала.

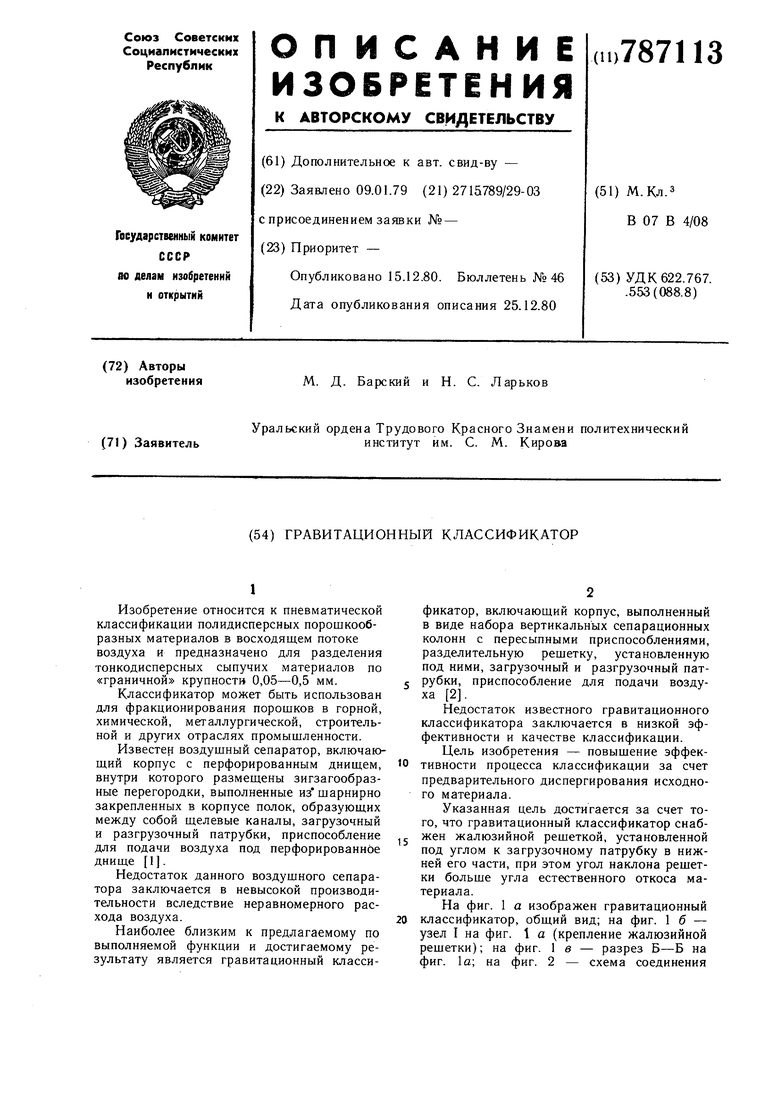

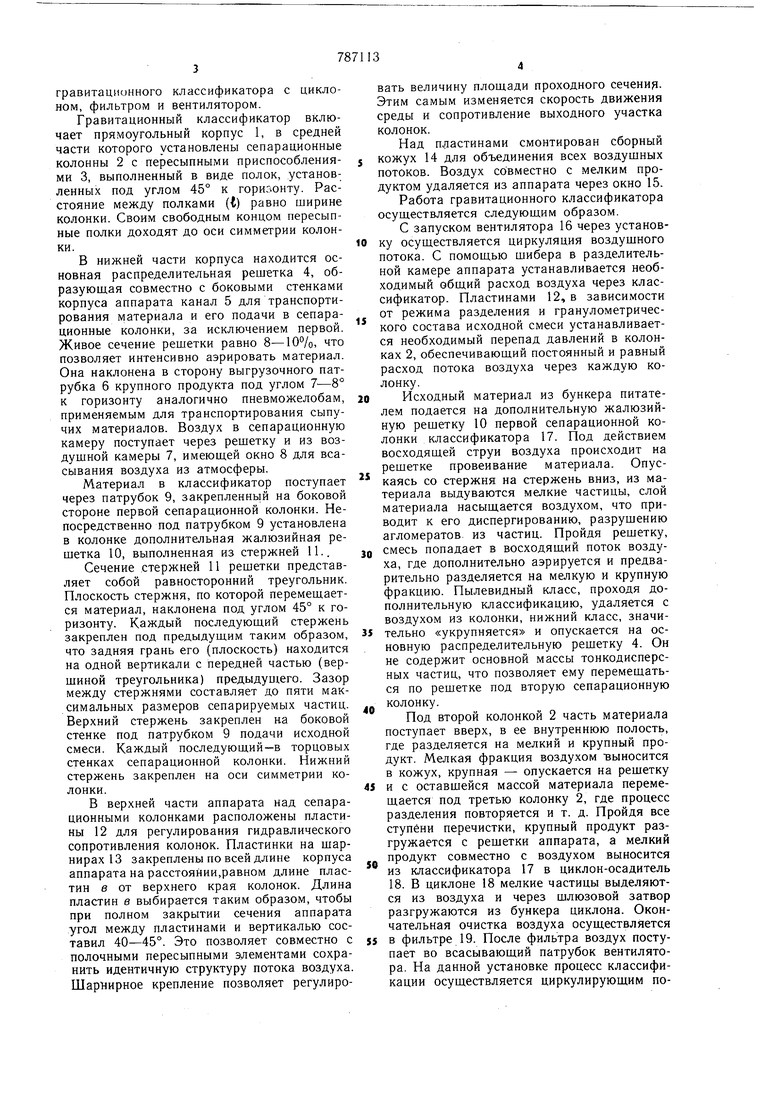

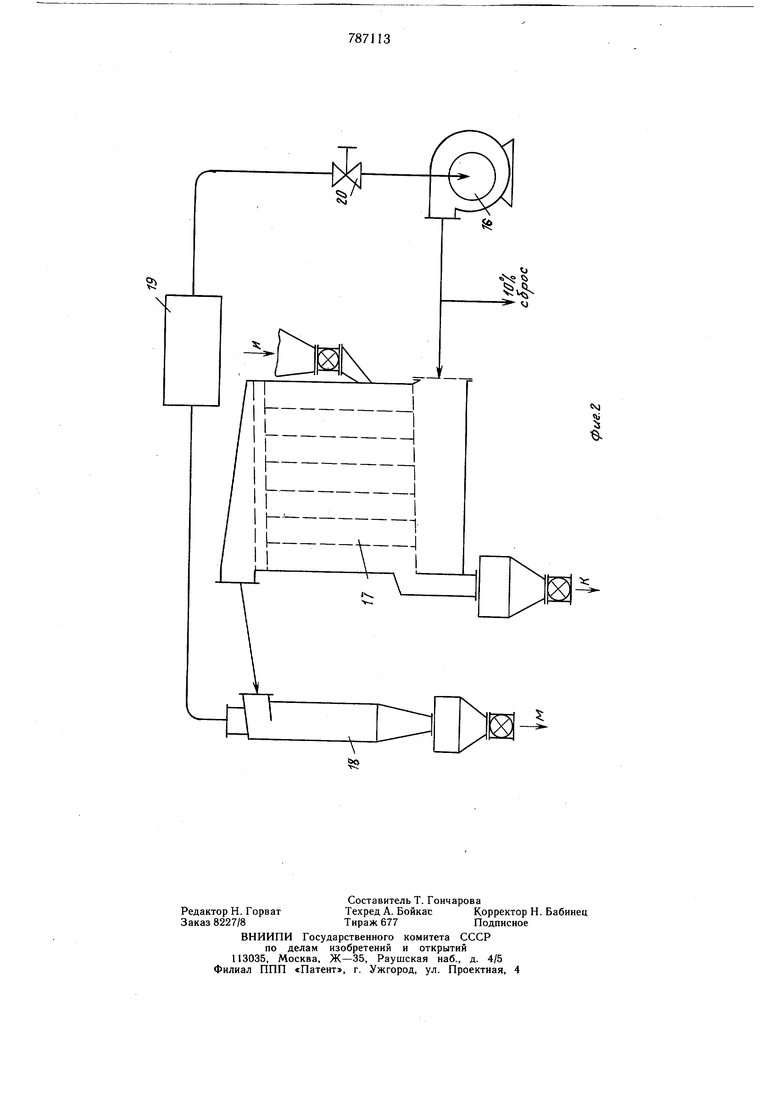

На фиг. 1 а изображен гравитационный

20 классификатор, общий вид; на фиг. 1 б -

узел I на фиг. 1 а (крепление жалюзийной

решетки); на фиг. 1 в - разрез Б-Б на

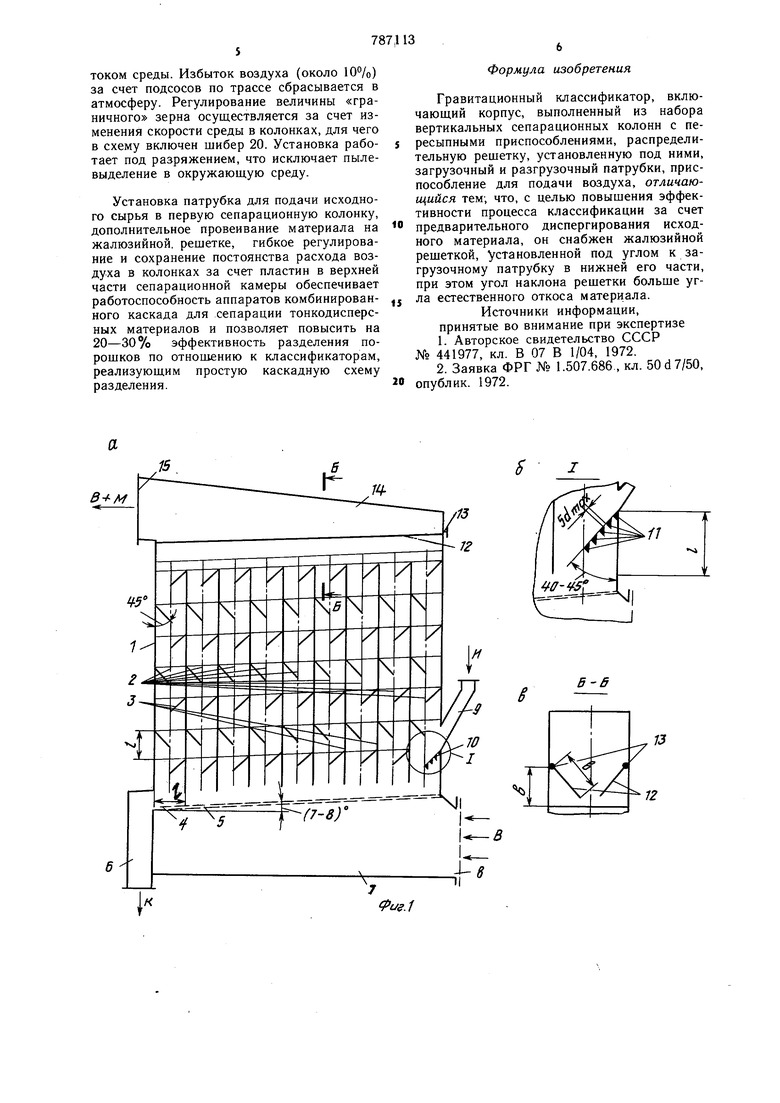

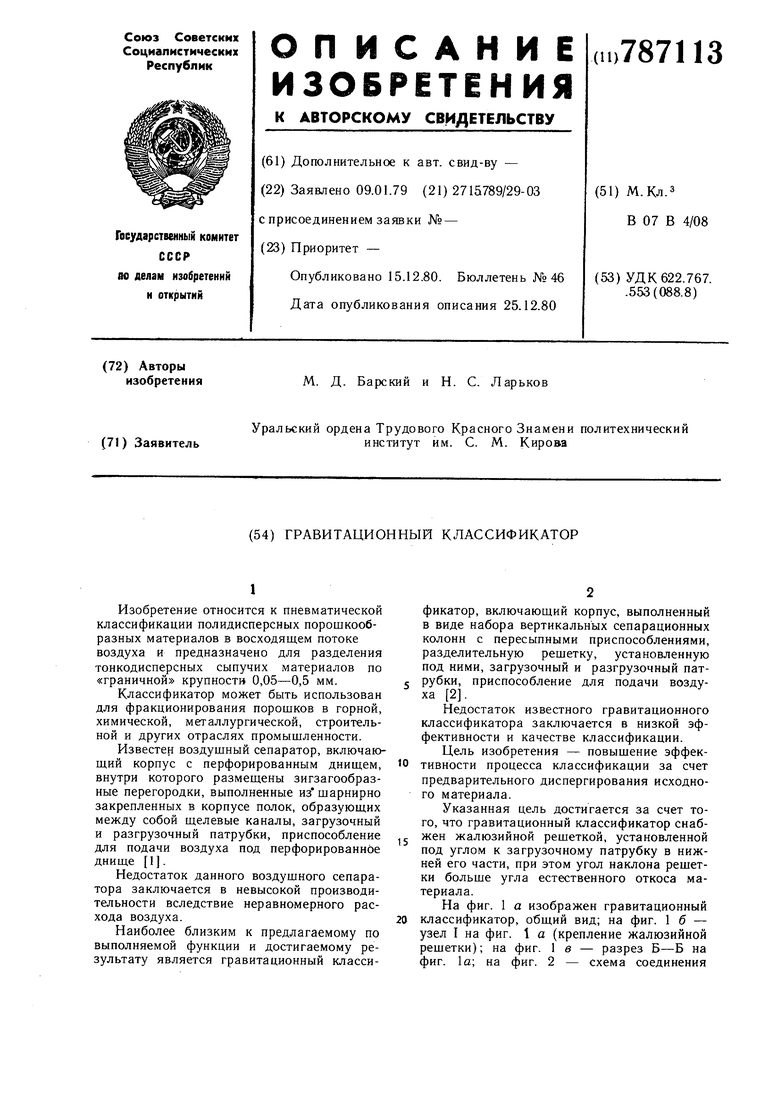

фиг. 1а; на фиг. 2 - схема соединения

гравитациинного классификатора с циклоном, фильтром и вентилятором.

Гравитационный классификатор включает прямоугольный корпус 1, в средней части которого установлены сепарационные колонны 2 с пересыпными приспособлениями 3, выполненный в виде полок, установленных под углом 45° к горизонту. Расстояние между полками (t) равно ширине колонки. Своим свободным концом пересыпные полки доходят до оси симметрии колонки.

В нижней части корпуса находится основная распределительная решетка 4, образующая совместно с боковыми стенками корпуса аппарата канал 5 для транспортирования материала и его подачи в сепарационные колонки, за исключением первой. Живое сечение решетки равно 8-10%, что позволяет интенсивно аэрировать материал. Она наклонена в сторону выгрузочного патрубка 6 крупного продукта под углом 7-8° к горизонту аналогично пневможелобам, применяемым для транспортирования сыпучих материалов. Воздух в сепарационную камеру поступает через решетку и из воздушной камеры 7, имеющей окно 8 для всасывания воздуха из атмосферы.

Материал в классификатор поступает через патрубок 9, закрепленньш на боковой стороне первой сепарационной колонки. Непосредственно под патрубком 9 установлена в колонке дополнительная жалюзийная решетка 10, выполненная из стержней П.,

Сечение стержней 11 решетки представляет собой равносторонний треугольник. Плоскость стержня, по которой перемещается материал, наклонена под углом 45° к горизонту. Каждый последующий стержень закреплен под предыдущим таким образом, что задняя грань его (плоскость) находится на одной вертикали с передней частью (вершиной треугольника) предыдущего. Зазор между стержнями составляет до пяти максимальных размеров сепарируемых частиц. Верхний стержень закреплен на боковой стенке под патрубком 9 подачи исходной смеси. Каждый последующий-в торцовых стенках сепарационной колонки. Нижний стержень закреплен на оси симметрии колонки.

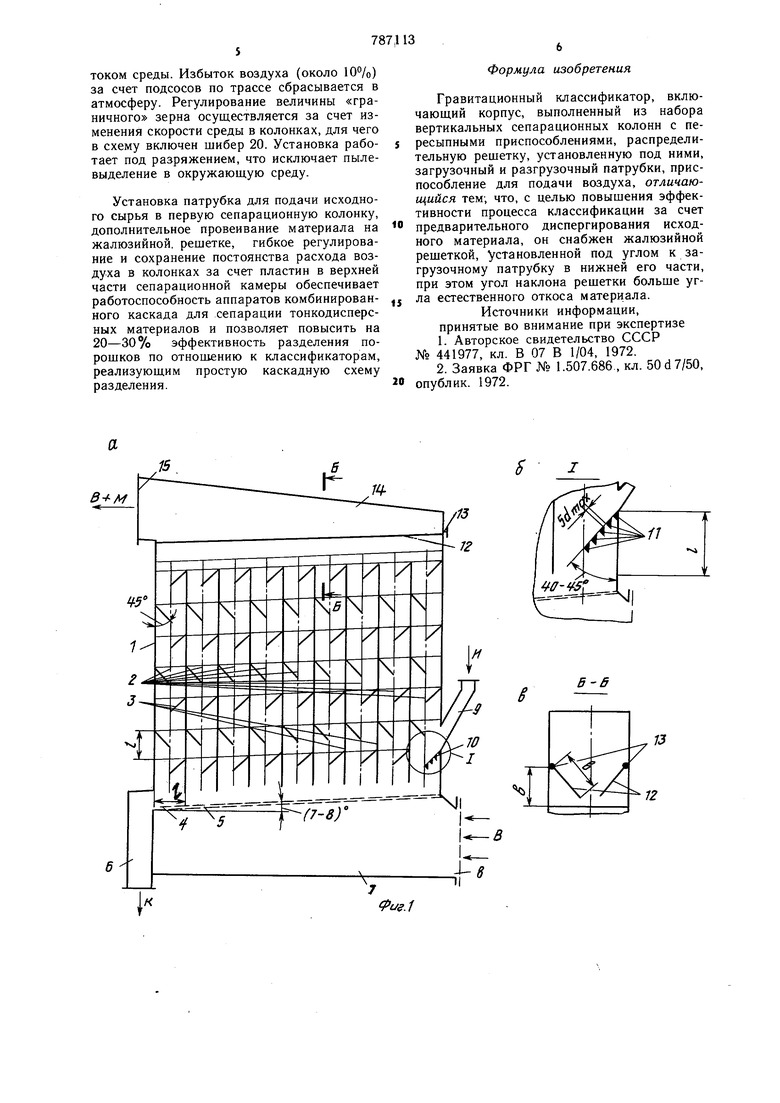

В верхней части аппарата над сепарационными колонками расположены пластины 12 для регулирования гидравлического сопротивления колонок. Пластинки на шарнирах 13 закреплены по всей длине корпуса аппарата на расстоянии,равном длине пластин 0 от верхнего края колонок. Длина пластин а выбирается таким образом, чтобы при полном закрытии сечения аппарата угол между пластинами и вертикалью составил 40-45°. Это позволяет совместно с полочными пересыпными элементами сохранить идентичную структуру потока воздуха. Шарнирное крепление позволяет регулировать величину площади проходного сечения. Этим самым изменяется скорость движения среды и сопротивление выходного участка колонок.

Над пластинами смонтирован сборный

кожух 14 для объединения всех воздушных потоков. Воздух совместно с мелким продуктом удаляется из аппарата через окно 15. Работа гравитационного классификатора осуществляется следующим образом.

С запуском вентилятора 16 через установку осуществляется циркуляция воздушного потока. С помощью шибера в разделительной камере аппарата устанавливается необходимый общий расход воздуха через классификатор. Пластинами 12, в зависимости от режима разделения и гранулометрического состава исходной смеси устанавливается необходимый перепад давлений в колонках 2, обеспечивающий постоянный и равный расход потока воздуха через каждую колонку.

0 Исходный материал из бункера питателем подается на дополнительную жалюзийную решетку 10 первой сепарационной колонки классификатора 17. Под действием восходящей струи воздуха происходит на решетке провеивание материала. Опускаясь со стержня на стержень вниз, из материала выдуваются мелкие частицы, слой материала насыщается воздухом, что приводит к его диспергированию, разрушению агломератов из частиц. Пройдя решетку,

Q смесь попадает в восходящий поток воздуха, где дополнительно аэрируется и предварительно разделяется на мелкую и крупную фракцию. Пылевидный класс, проходя дополнительную классификацию, удаляется с воздухом из колонки, нижний класс, значительно «укрупняется и опускается на основную распределительную решетку 4. Он не содержит основной массы тонкодисперсных частиц, что позволяет ему перемещаться по рещетке под вторую сепарационную колонку.

Под второй колонкой 2 часть материала поступает вверх, в ее внутреннюю полость, где разделяется на мелкий и крупный продукт. Мелкая фракция воздухом выносится в кожух, крупная - опускается на решетку

5 и с оставшейся массой материала перемещается под третью колонку 2, где процесс разделения повторяется и т. д. Пройдя все ступени перечистки, крупный продукт разгружается с решетки аппарата, а мелкий продукт совместно с воздухом выносится из классификатора 17 в циклон-осадитель 18. В циклоне 18 мелкие частицы выделяются из воздуха и через шлюзовой затвор разгружаются из бункера циклона. Окончательная очистка воздуха осуществляется

5 в фильтре 19. После фильтра воздух поступает во всасывающий патрубок вентилятора. На данной установке процесс классификации осуществляется циркулирующим потоком среды. Избыток воздуха (около 10%) за счет подсосов по трассе сбрасывается в атмосферу. Регулирование величины «граничного зерна осуществляется за счет изменения скорости среды в колонках, для чего в схему включен шибер 20. Установка работает под разряжением, что исключает пылевыделение в окружающую среду.

Установка патрубка для подачи исходного сырья в первую сепарационную колонку, дополнительное провеивание материала на жалюзийной. решетке, гибкое регулирование и сохранение постоянства расхода воздуха в колонках за счет пластин в верхней части сепарационной камеры обеспечивает работоспособность аппаратов комбинированного каскада для сепарации тонкодисперсных материалов и позволяет повысить на 20-30% эффективность разделения порошков по отношению к классификаторам, реализующим простую каскадную схему разделения.

Формула изобретения

Гравитационный классификатор, включающий корпус, выполненный из набора вертикальных сепарационных колонн с пересыпными приспособлениями, распределительную решетку, установленную под ними, загрузочный и разгрузочный патрубки, приспособление для подачи воздуха, отличающийся тем; что, с целью повышения эффективности процесса классификации за счет предварительного диспергирования исходного материала, он снабжен жалюзийной решеткой, установленной под углом к загрузочному патрубку в нижней его части, при этом угол наклона решетки больше угла естественного откоса материала. Источники информации,

принятые во внимание при экспертизе

I

6ff

В

J

Авторы

Даты

1980-12-15—Публикация

1979-01-09—Подача