Предполагаемое изобретение относится к области технологии машиностроения, в частности к способам обработки деталей, совмещающих резание и пластическое деформирование, и может быть использовано при обработке штоков, плунжеров гидроцилиндров, осей, пальцев и им подобных деталей, т.е. деталей типа нежестких валов и труб.

Известны способы комбинированной обработки, заключающиеся в одновременной обработке детали резанием лезвийным инструментом и пластическим деформированием с помощью рабочих элементов в виде шариков, роликов и т.п.

Известен способ комбинированной обработки (устройство для комбинированной обработки цилиндрических поверхностей), включающий вращение детали, установленной одним концом в переднем вращающемся центре шпинделя станка, а другим - в направляющей втулке, и одновременное продольное перемещение от направляющей втулки к шпинделю станка режущей и деформирующей частей обрабатывающей головки, охватывающей режущей частью обрабатываемую деталь, а деформирующей частью направляющую втулку, причем режущую и деформирующую части устанавливают с возможностью осцилляции.

Известное устройство для комбинированной обработки цилиндрических поверхностей, выбранное в качестве прототипа, содержит корпус, в котором размещены резцовая и упрочняющая головки, и цилиндрическую направляющую поверхность в виде полого вала, диаметр которого составляет 1,005...1,006 настроечного размера роликов.

Недостаток известного способа и устройства состоит в том, что они не обеспечивают стабильной точности по длине обработки квалитетам 1 Т 7...1 Т 6.. а на конечном участке детали может наблюдаться увеличение диаметра. Это объясняется тем, что известный способ и устройство не учитывают и не компенсируют увеличение жесткости технологической системы вследствие уменьшения расстояния между обрабатывающей головкой и шпинделем станка.

Техническим результатом от использования изобретения является повышение качества обработки, а именно получение размерной точности по длине на конечном участке детали.

Сущность изобретения заключается в способе комбинированной обработки, включающем вращение детали, установленной одним концом в переднем вращающемся центре станка, а другим в направляющей втулке и одновременное продольное перемещение от направляющей втулки к шпинделю станка режущей и деформирующей частей обрабатывающей головки, охватывающей режущей частью обрабатываемую деталь, а деформирующей частью - направляющую) втулку, причем режущую и деформирующую часть устанавливают с возможностью осцилляции. Отличительными особенностями способа является то, что обработку осуществляют в переднем вращающемся центре, имеющем переменную жесткость, а режущей и деформирующей частям сообщают осциллирующее движение в плоскости наименьшей жесткости технологической системы СПИД.

Сущность изобретения заключается также в том, что устройство для комбинированной режуще-деформирующей обработки, содержащее смонтированную на станке обрабатывающую головку, в которой с возможностью осцилляции размещены режущая часть с резцами и деформирующая часть с опорным конусом, сепаратором и деформирующими роликами, а также передний центр смонтированный с возможностью вращения и направляющую втулку с неподвижным корпусом. Отличительными особенностями устройства является то, что передний вращающийся центр выполнен ступенчатым и оснащен упругим элементом, выполненным в виде, по крайней мере одного ролика с материальной осью вращения, толкателем с механизмом управления положения ползуном, подшипником с корпусом, расположенным на ступени большего диаметра переднего центра, шарнирной штангой подпружиненным штоком с направляющим корпусом и с установленной в его передней части нажимной пружиной переменной жесткости и направляющим пальцем, при этом ролики установлены в контакте со ступенью переднего центра меньшего диаметра, ось вращения упомянутого ролика закреплена в подпружиненном относительно толкателя ползуне, толкатель и ползун, смонтированы с возможностью перемещения по выполненным в корпусе подшипника пазам, толкатель подпружинен и жестко связан шарнирной штангой с механизмом управления положением толкателя, жестко прикрепленным к направляющей станка и выполненным в виде шарнирно установленного фигурного рычага, один конец которого шарнирно соединен со штангой, а второй оснащен роликом, установленным в контакте с пазом штока, причем направляющий корпус штока жестко установлен на направляющей станка, а нажимная пружина переменной жесткости смонтирована с опорой на направляющий палец.

Устройство может быть оснащено питающим и рабочими гидроцилиндрами и, связывающими камеры последних с камерами питающего гидроцилиндра, гидроприводами, при этом ролики установлены в пазах штоков рабочих гидроцилиндров, шток питающего гидроцилиндра подпружинен и оснащен дополнительной пружиной переменной жесткости, установленной на его рабочем торце, а площадь поршня питающего гидроцилиндра меньше поршня рабочего гидроцилиндра.

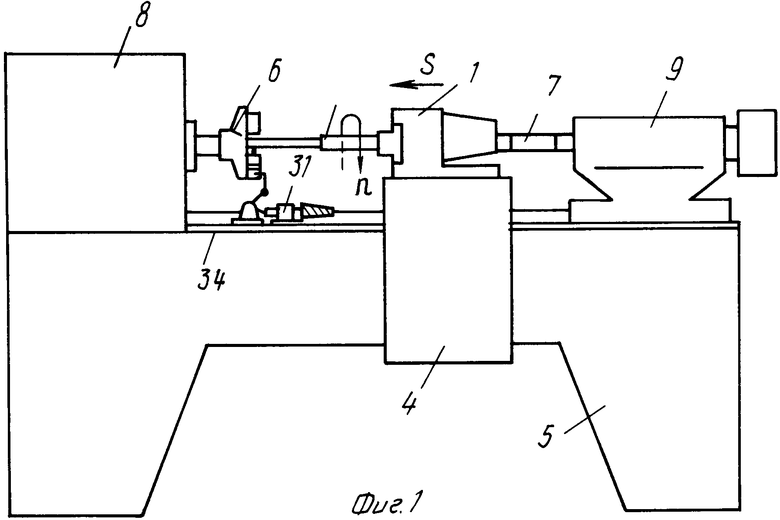

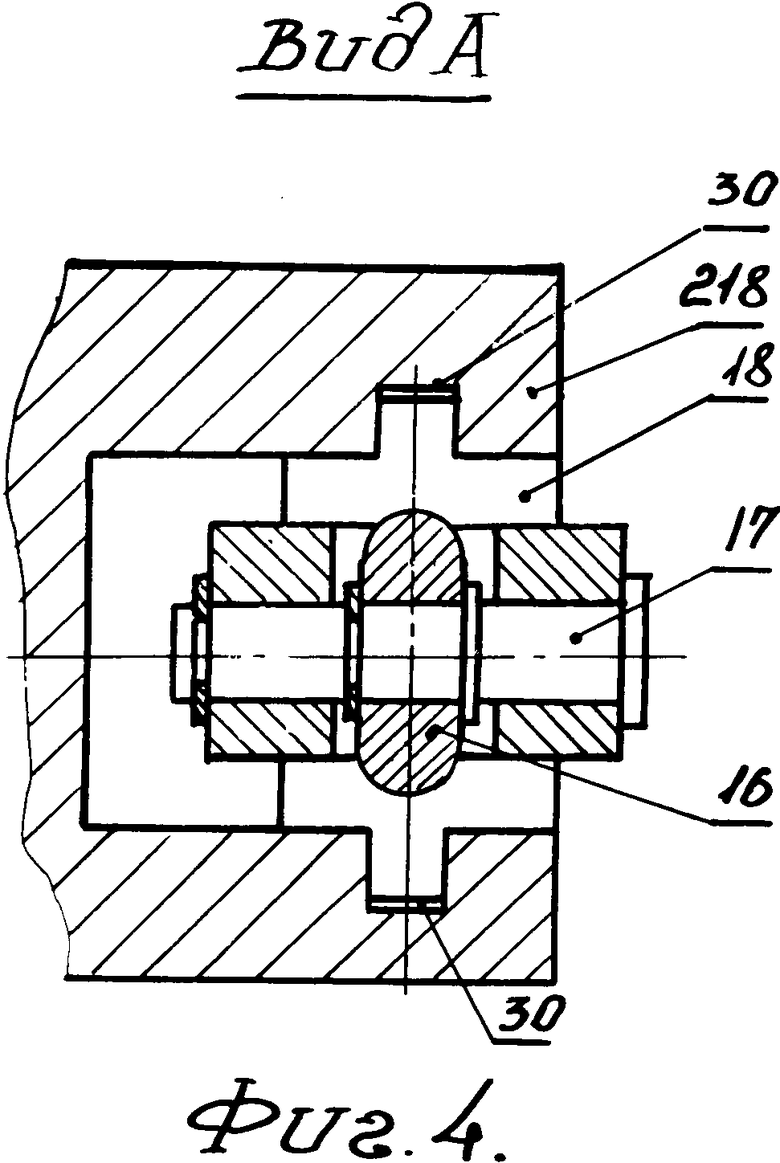

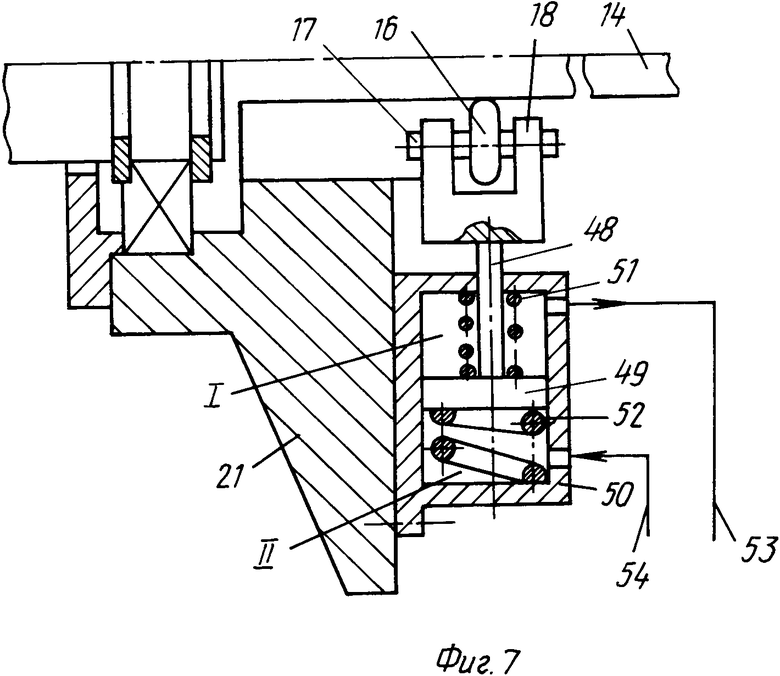

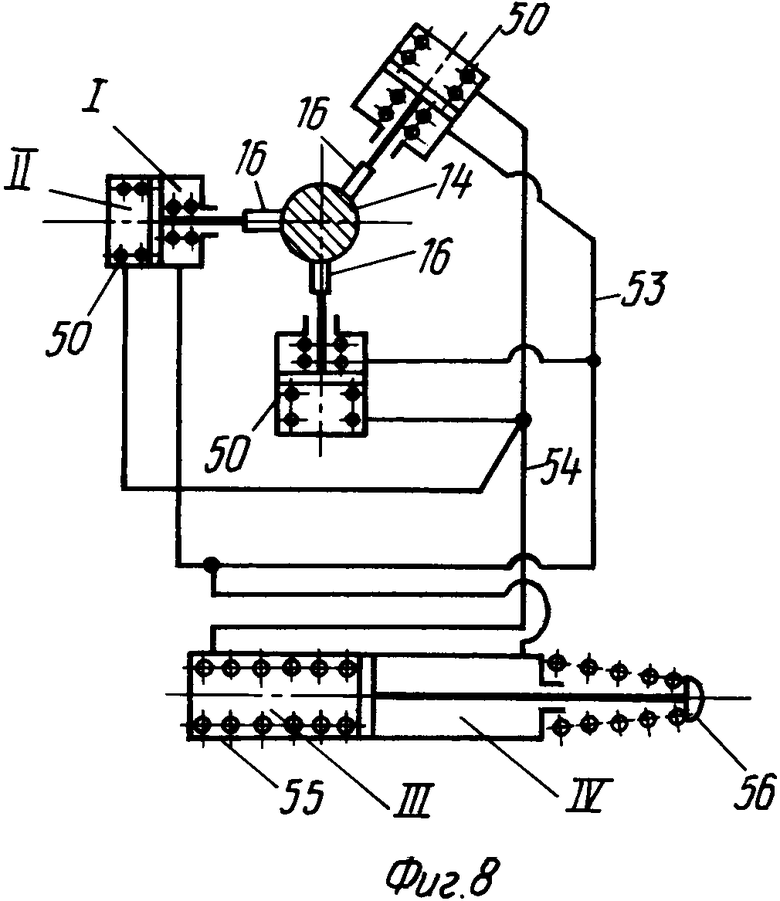

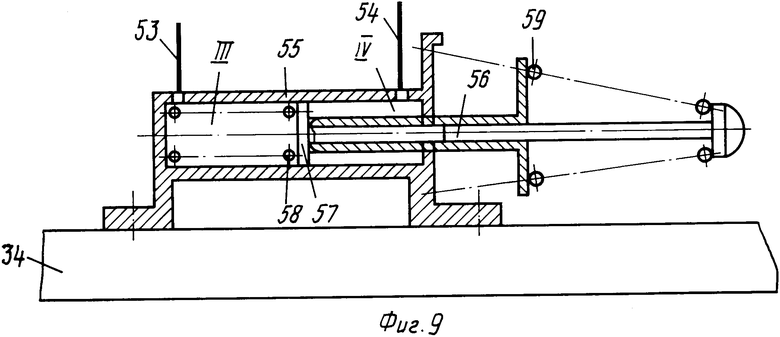

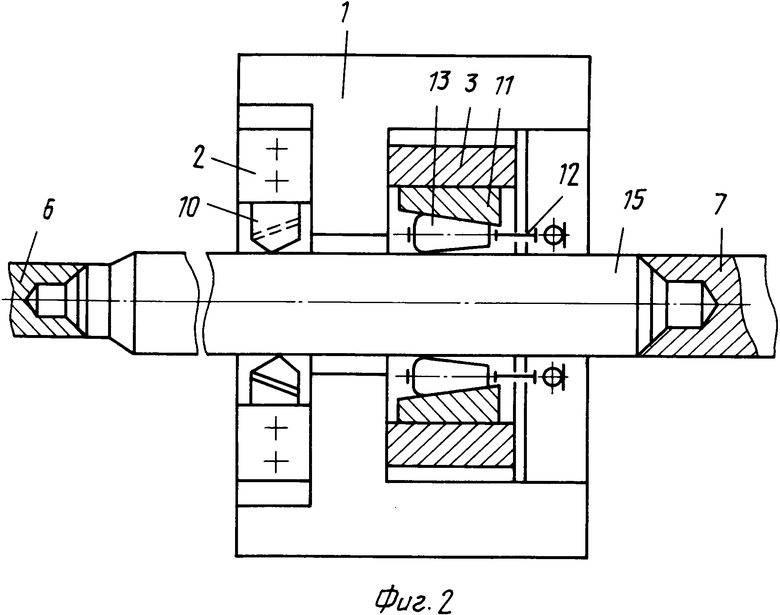

На фиг. 1 представлен общий вид токарного станка с размещенным на нем устройством для комбинированной обработки; на фиг. 2 - обрабатывающая головка; на фиг. 3 - передний центр; на фиг. 4 - вид по стрелке А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 3; на фиг. 6 - механизм управления; на фиг. 7 - передний центр с использованием рабочего гидроцилиндра; на фиг. 8 - схема соединения рабочих гидроцилиндров гидроприводами с питающим гидроцилиндром; на фиг. 9 - питающий гидроцилиндр.

Устройство для комбинированной обработки содержит обрабатывающую головку 1 (см.фиг. 1,2) с режущей 2 и деформирующей 3 частями, устанавливается на суппорт 4 токарно-винторезного станка 5, а передний вращающийся центр 6 и направляющая втулка 7 устанавливаются соответственно в шпиндель передней бабки 8 и заднюю бабку 9. Режущая часть 2 имеет резцы 10, а деформирующая часть 3 имеет опорный конус 11, сепаратор 12 и деформирующие ролики 13.

Передний вращающийся центр 6 (см.фиг.3) состоит из ступенчатого центра 14, в который устанавливается деталь 15. Ролик 16 находится в постоянном контакте с меньшим диаметром центра 14 и размещен на оси 17 в ползуне 18. Усилие поджима ролика 16 к центру 14 зависит от длины пружины 19, установленной между ползуном 18 и толкателем 20, который подпружинен относительно корпуса 21 подшипника 22 возвратной пружиной 23. На оси 24 вилки 25 толкателя 20 располагается штанга 26. Подшипник 22 фиксируется двумя кольцами 27, 28 на большем диаметре центра 14 и закрывается крышкой 29. Ползун 18 и толкатель 20 перемещается в радиальном относительно детали 15 направлении по пазам 30 корпуса 21 (см. фиг.4,5). Механизм управления 31 положением толкателя 20 (см. фиг. 1, 6) состоит из опоры 32 фигурного рычага 33, прикрепленной к направляющей 34 станка 5, а рычаг 33 в опоре 32 расположен на оси 35 и посредством кольца 36 один его конец соединен со штангой 26. Второй конец фигурного рычага 33 имеет ролик 37, установленный на оси 38. Этот ролик контактирует с наклонным пазом 39 штока 30, причем продольная форма паза 39 зависит от закона, по которому необходимо изменять жесткость переднего вращающегося центра 6. Шток 40 имеет продольное отверстие 41 и паз 42, служащие направляющими для перемещения направляющего кольца 43 с ограничительным винтом 44. Между штоком 40 и пальцем 43 установлена пружина переменной жесткости 45. Шток 40 относительно его направляющего корпуса 46 подпружинен возвратной пружиной 47, корпус 46 прикреплен к направляющей 34 станка 5. В ином исполнении ролик 16, находящийся в постоянном контакте с меньшим диаметром центра 14 и размещенный на оси 17 ползуна 18, посредством штока 48 с поршнем 49 соединен с рабочим цилиндром 50, прикрепленным к коpпусу 21. В рабочем цилиндре 50 по обе стороны поршня 49 расположены компенсирующие пружины 51 и 52 (см. фиг. 7). Рабочие цилиндры 50 (см. фиг. 8) расположены равномерно вокруг центра 14. Подводящие гидроприводы 53 и 54 рабочих цилиндров связаны воедино с камерами питающего гидроцилиндра 55, смонтированного на направляющей 34, шток 56 которого сверху с поршнем 57 подпружинен пружиной 58 и имеет на рабочем конце дополнительную пружину переменной жесткости 59 (фиг.9), причем площадь поршня питающего гидроцилиндра меньше поршня рабочего.

Способ комбинированной обработки осуществляется следующим образом.

Предлагаемый способ комбинированной режуще-деформирующей обработки может осуществляться на токарных станках. Устройство устанавливают на токарном станке 7 таким образом: передний вращающийся центр 6 устанавливают в шпинделе передней бабки 8 станка, обрабатывающую головку 1 закрепляют на суппорте 4, а заднюю направляющую втулку 7 устанавливают в задней бабке 9. Обрабатываемую деталь 15 устанавливают в обратных центрах центра 14 и втулки 7, сообщают ей вращение и осевую подачу суппорту 4 с головкой 1. Первоначально резцы 10 режущей части 2 головки 1 охватывают деталь 15, а деформирующие ролики 13 деформирующей части 3 - втулку 7. При сообщении подачи головке 1 резцы 10 начинают обработку детали 15, а ролики 13 со втулки 7 также переходят на деталь 15 через некоторое время, зависящее от частоты вращения 12 детали 15 и осевой подачи суппорта 4 с головкой 1. Режимы обработки выбираются из интервалов, скорость резания от 60 до 120 м/мин, подача от 1 до 2 мм/об. По мере обработки детали головка, приближается к конечному участку обработки, а жесткость технологической системы возрастает. При этом возрастает величина отжима резцов 10 и роликов 13 от детали 15, т.к. деталь обладает повышенной, относительно начального момента обработки, жесткостью. Для компенсации повышения жесткости детали передней вращающийся центр 6 имеет ступенчатый центр 14. Участок меньшего диаметра центра 14 поддерживается роликами 16 для придания ему достаточной жесткости в радиальном направлении в начальный период обработки. При приближении к конечному участку обрабатываемой детали 15 головки 1 необходимо снижать жесткость переднего центра 14. Эта процедура происходит следующим образом.

Суппорт 4 входит в контакт с направляющим пальцем 43 и перемещая его, сжимает пружину 45. Т.к. пружина 45 имеет переменную жесткость, то линейное перемещение штока 40, вызываемое упругостью пружины 45, не равно и не прямо пропорционально перемещению суппорта. Поворот фигурного рычага 33 вызван перемещением штока 40 и может быть также нелинейно зависим от перемещения последнего, т.к. зависимость можно установить формой паза 39.

При повороте фигурного рычага 33 штанга 26 опускается вниз, перемещая толкатель 20. При этом увеличивается расстояние между толкателем 20 и ползуном 18, ослабляется усилие на пружине 19, которая также может быть переменной жесткости и, как следствие, усилие на ролике 16, поддерживающем центр 14. Таким образом, величина жесткости переднего центра снижается и формообразование поверхности детали носит стабильный характер, чем достигается повышение точности обработки по длине. При отводе суппорта в исходное положение жесткость переднего центра 6 восстанавливается за счет возвратных пружин 23 и 47, возвращающих все элементы устройства в исходное состояние.

При использовании гидравлического управления положением роликов 16, обеспечивающих заданное значение жесткости переднего центра 6, на конечном участке обработки детали происходит следующее. Суппорт 4 входит в контакт с штоком 56 и, перемещая его, сжимает пружины 58 и 57. Т.к. пружина 59 имеет переменную жесткость, то перемещение штока в гидроцилиндре 55 непропорционально перемещению суппорта 4. Жидкость из камеры III питающего гидроцилиндра 55 подается в камеры 1 рабочих цилиндров 50. При этом поршень 49 с штоком 48 под действием жидкости перемещаются, сжимая пружину 52 и отводя ползун 18 с роликом 16 от центра 14, уменьшая таким образом его жесткость. При отводе суппорта 4 в исходное положение жесткость переднего центра 6 восстанавливается, за счет действия пружин 52 и повышения давления жидкости 6 полости ll рабочих цилиндров 50, подаваемой из полости IV питающего цилиндра 55 за счет упругого восстановления пружин 58 и 59, возвращающих шток 56 и поршень 57 в исходное состояние.

Техническим результатом от внедрения изобретения является повышение качества обработки нежестких деталей типа валов на конечном участке обработки. При работе детали, обработанной данным способом, в узле (пара, трения), например, в качестве штока гидроцилиндра, плунжера и т.д. повысятся эксплуатационные показатели сопрягающих деталей, т.к. будет снижен их износ. Кроме того, т.к. возможно изменять жесткость переднего центра практически по любому закону (линейному, квадратичному, гиперболическому, колебательному и другим - благодаря наличию пружин переменной жесткости и фигурного паза плунжера, устройство позволяет обрабатывать широкий ассортимент деталей при различном сочетании их длины и диаметра.

Использование: для обработки штоков гидроцилиндров, осей, пальцев и им подобных деталей, деталей типа нежестких валов и труб. Сущность изобретения: обработку осуществляют в переднем вращающемся центре 6, имеющем переменную жесткость, а режущей 2 и деформирующей 3 частям сообщают осциллирующее движение в плоскости наименьшей жесткости технологической системы. Передний центр выполнен ступенчатым, имеет упругие элементы в виде подпружиненных роликов, связанных посредством шарнирных штанг с плунжером, воспринимающим воздействие суппорта станка через пружину переменной жесткости. 2 с. и 1 з. п. ф-лы, 9 ил.

| Устройство для комбинированной обра-бОТКи цилиНдРичЕСКиХ пОВЕРХНОСТЕй | 1977 |

|

SU831583A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1994-09-15—Публикация

1991-12-26—Подача