Изобретение относится к области технологии машиностроения, в частности к способам обработки деталей, совмещающих резание и пластическое деформирование, и может быть использовано при обработке штоков, плунжеров гидроцилиндров, осей, пальцев и им подобных деталей, т.е. деталей класса нежестких валов и труб.

Известен способ комбинированной обработки [1], заключающийся в одновременной обработке детали резанием лезвийным инструментом и пластическим деформированием с помощью рабочих элементов в виде шариков, роликов и т.п. Известно также устройство для осуществления способа комбинированной режуще-деформирующей обработки, состоящее из обрабатывающей головки, содержащей последовательно установленные режущую и деформирующие части и переднего и заднего центров. Одним из основных недостатков известных способа и устройства является невозможность поддержания постоянной жесткости подсистемы деталь - инструмент, что не позволяет получить малую погрешность отклонения образующей от прямолинейности.

Известен способ комбинированной режуще-деформирующей обработки [2] прототип, заключающийся в последовательно-одновременной обработке резанием и пластическим деформированием вращающейся заготовки при продольном перемещении обрабатывающей головки. Известно также устройство [2], содержащее смонтированную на станке обрабатывающую головку в размещенными в ней с возможностью перемещения в направлении размерообразования режущей частью с резами и деформирующей частью с опорным конусом и деформирующими роликами, передний ведущий центр и задний вращающийся центр с направляющей втулкой. Недостатком данных способа и устройства является невозможность стабильного обеспечения точности обработки по квалитетам JT6...JT7, а на начальном участке могут наблюдаться необкатанные участки.

Задачей изобретения является создание способа комбинированной режуще-деформирующей обработки и устройства для его реализации, которые обеспечивали бы в процессе обработки стабилизацию положения детали в направлении размерообразования за счет увеличения сопротивления перемещению режущей части в направлении от оси детали к периферии направляющих режущей части.

Сущность изобретения заключается в способе комбинированной режуще-деформирующей обработки, который включает вращение детали, установленной одним концом в переднем ведущем центре станка, а другим - в направляющей втулке, и одновременное перемещение от направляющей втулки к шпинделю станка вдоль детали обрабатывающей головки с режущей и деформирующей частями, установленными с возможностью осцилляции, при этом режущая часть в процессе обработки стабилизирует положение детали в направлении размерообразования, и перед началом обработки к детали прикладывают растягивающее усилие закрепления с последующим наложением осциллирующего движения в осевом направлении, причем натяг деформирующей части относительно втулки создают до наложения осциллирующего движения.

Отличие способа обработки заключается в том, что режущая часть в процессе обработки стабилизирует положение детали в направлении размерообразования, а также в том, что перед началом обработки к детали прикладывают растягивающее усилие, после чего создают натяг деформирующей части относительно втулки.

Сущность изобретения заключается также в устройстве для комбинированной режуще-деформирующей обработки, содержащем смонтированную на станке обрабатывающую головку с размещенными в ней с возможностью перемещения в направлении размерообразования режущей частью с резцами и деформирующей частью с опорным конусом и деформирующими роликами, передний ведущий центр и задний вращающийся центр с направляющей втулкой, при этом режущая часть снабжена элементами переменной жесткости, установленными с возможностью увеличения сопротивления перемещению режущей части в направлении от оси детали к периферии направляющих режущей части, а вектор силы их сопротивления соосен направлению перемещения режущей части, а также в том, что направляющие режущей части выполняют составными.

Отличие указанного устройства заключается в том, что режущая часть снабжена элементами переменной жесткости, выполненными, например, в виде пружин, установленными с возможностью увеличения сопротивления перемещению режущей части в направлении от оси детали к периферии направляющих режущей части, а вектор силы их сопротивления соосен направлению перемещения режущей части, а также в том, что направляющие режущей части выполняют составными.

Технический результат, получаемый от использования предполагаемого изобретения заключается в следующем. Во-первых, за счет того, что режущая часть в процессе обработки стабилизирует положение детали в направлении размерообразования, а перед началом обработки к детали прикладывают растягивающее усилие закрепления с последующим наложением осциллирующего движения в осевом направлении обеспечивается возможностью поддержания постоянной жесткости подсистемы деталь - инструмент, что позволяет получить малую погрешность отклонения образующей от прямолинейности. Во-вторых, за счет того, что режущая часть снабжена элементами переменой жесткости, установленными с возможностью увеличения сопротивления перемещению режущей части в направлении от оси детали к периферии направляющих режущей части, выполненных составными, а вектор силы их сопротивления соосен направлению перемещения режущей части стабильно обеспечивается точность обработки по квалитетам JT6...JT7, а на начальном участке детали исключается появление необкатанных фрагментов поверхности.

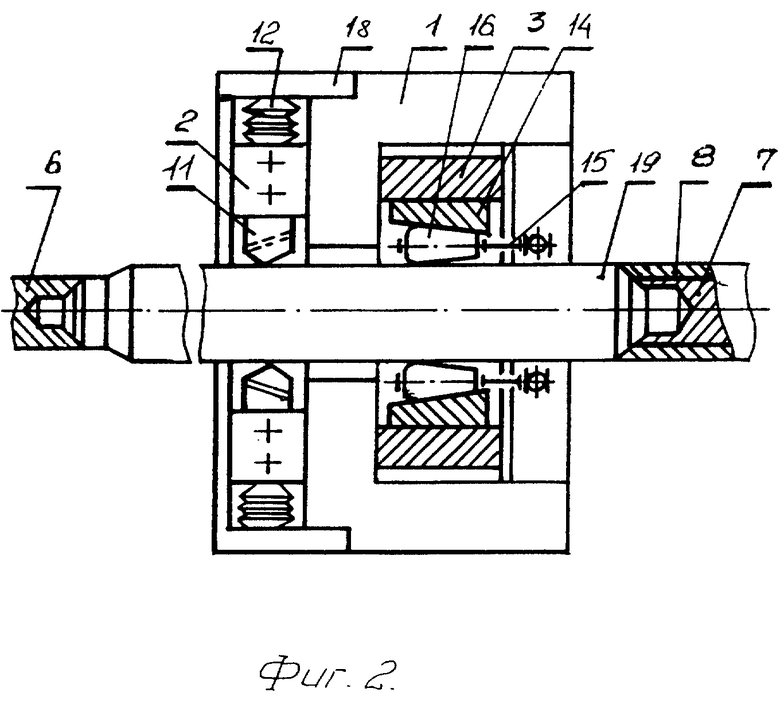

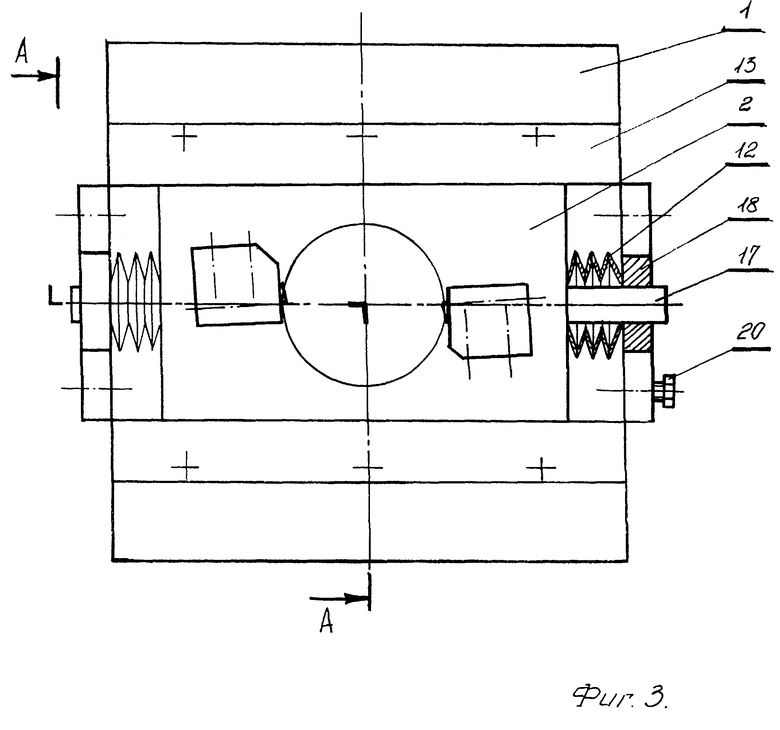

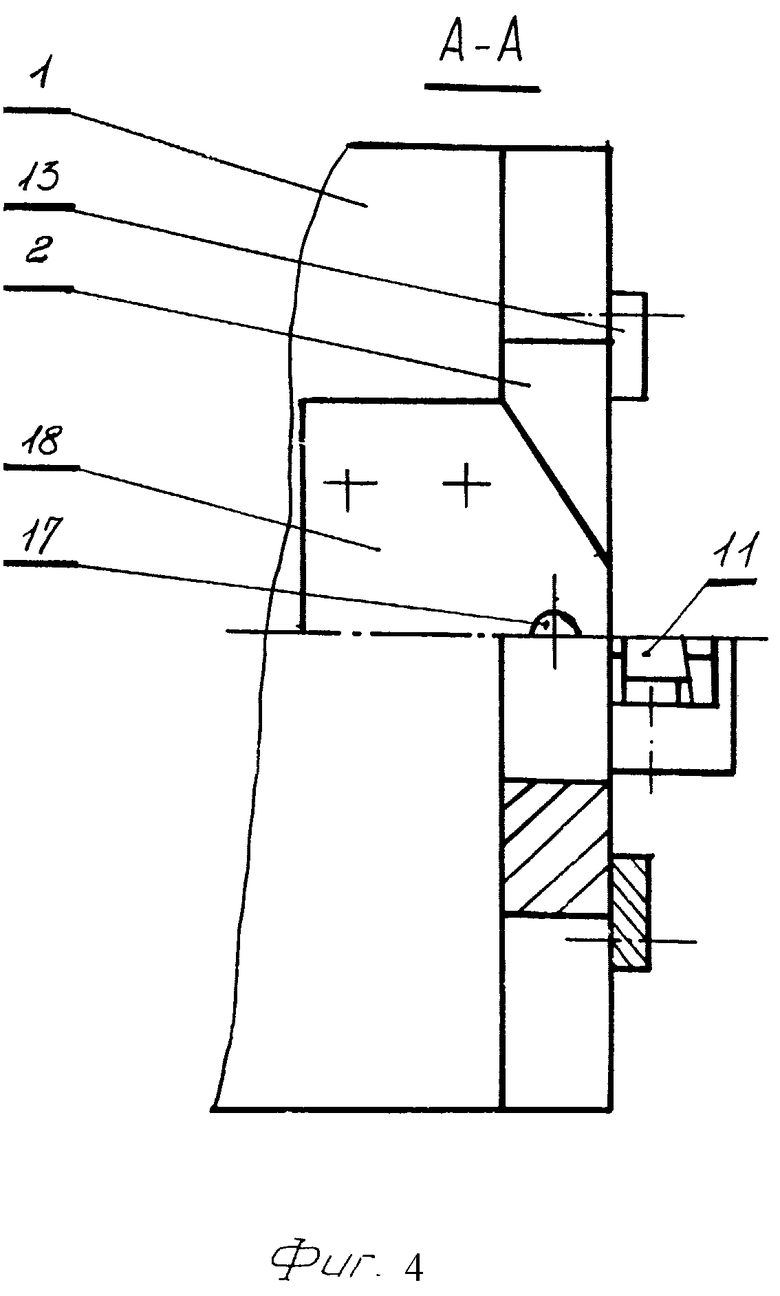

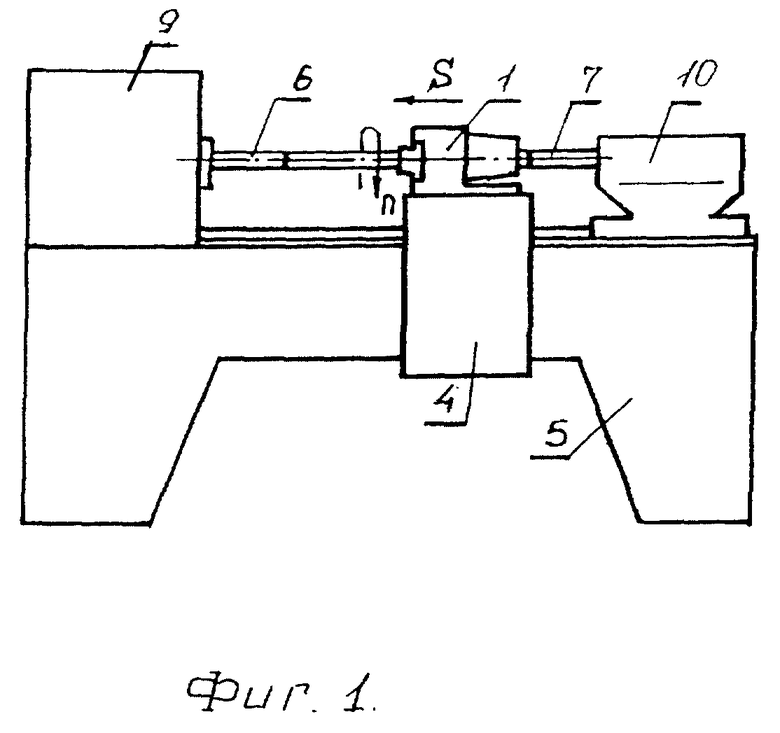

На фиг. 1 представлена принципиальная схема устройства, на фиг. 2 - режущая часть обрабатывающей головки, на фиг. 3, 4 - вид на обрабатывающую головку со стороны передней бабки станка.

Устройство для комбинированной обработки содержит обрабатывающую головку 1 (фиг. 1) с режущей 2 и деформирующей 3 частями, которая устанавливается на суппорте 4 токарно-винторезного станка 5. Передний ведущий центр 6 и задний вращающийся центр 7, несущий направляющую втулку 8, устанавливаются соответственно в шпинделе передней бабки 9 и пиноли задней бабки 10 станка 5. Режущая часть 2 имеет резцы 11, подпружинена пружинами 12 (фиг. 2, 3, 4) и может перемещаться в направлении размерообразования (перпендикулярно линии центров 6 и 10) по направляющим 13 головки. Деформирующая часть 3 имеет опорный конус 14 и сепаратор 15 с размещенными в нем роликами 16. Режущая часть 2 подпружинена пружинами 12, которые сцентрированы направляющими пальцами 17 и вторым концом опираются на проушину 18, в отверстие которой входит палец 17, образуя дополнительные направляющие режущей части

Предлагаемый способ реализуется следующим образом.

В качестве примера приведен способ реализации на токарном станке.

Устройство устанавливают на токарном станке следующим образом: передний ведущий центр 6 устанавливают в шпинделе передней бабки 9 станка 5, обрабатывающую головку 1 закрепляют на суппорте 4, а задний центр 7 с направляющей втулкой 8 устанавливают в пиноли задней бабки 10. Обрабатываемую деталь 19 устанавливают в обратных центрах переднего центра 6 и направляющей втулки 8, сообщают ей вращение и осевую подачу суппорту 4 с головкой 1. Первоначально резцы 11 режущей части 2 и ролики 16 деформирующей части 3 головки 1 охватывают направляющую втулку 8. При сообщении подачи головке 1 резцы 11 начинают обработку детали, а ролики 16 со втулки 8 также переходят на деталь 19 через некоторое время, зависящее от частоты вращения детали и осевой подачи суппорта с головкой.

Режимы обработки выбираются из следующих интервалов: скорость резания от 60 до 120 м/мин, подача от 1 до 2 мм/об.

По мере обработки детали головка приближается к середине детали, где жесткость технологической системы наименьшая, а прогиб детали от вынужденных колебаний максимальный. При этом возрастает величина поперечных перемещений режущего блока 2. Для компенсации снижения жесткости системы режущая часть снабжена элементами переменной жесткости, реализованными, например, в виде пружин 12, установленными с возможностью оказывать сопротивление перемещению режущей части 2, а вектор силы их сопротивления соосен направлению перемещения режущей части. Названные элементы переменной жесткости 12 устанавливаются между режущей частью 2 и проушинами 18, прикрепленными к корпусу обрабатывающей головки 1 устройства, центрируясь направляющими пальцами 17 режущей части, и находятся в постоянном контакте с последней. При этом на них создается усилие преднатяга в пределах 0,1 от априорной величины силы резания с помощью регулировочных винтов 20, и т.к. усилие преднатяга равно по величине и противоположно по направлению на противоположных элементах 12, то режущий блок 2 находится в среднем положении (ось симметрии блока совпадает с линией центров станка) и будет возвращаться в это положение при приложении к нему вынуждающей силы в любом из возможных направлений "плавания" блока.

При возрастании прогиба заготовки на резце 11 блока 2, в сторону которого направлена стрела прогиба заготовки, возрастает сила резания и блок 2 стремится переместиться в эту же сторону для выравнивания сил резания на оппозитных резцах 11. Но в этом случае получаемое сечение детали хотя и имеет форму окружности, смещено относительно предыдущего сечения в сторону стрелы прогиба заготовки. Иными словами, центры этих сечений лежат на некоторой линии, не совпадающей с линией центров станка и приблизительно совпадающей с линией прогиба средней линии заготовки. В этом случае в процессе обработки детали имеют место вибрации, а на поверхности самой детали возможно образование ноебточенных участков, особенно при работе с малыми припусками. Поверхность детали в этом случае имеет большое отклонение от цилиндричности. Использование элементов переменной жесткости 12 позволяет снизить величину перемещения режущего блока 2 под воздействием разностной силы резания в направлении действия этой силы, тем самым приближая линию центров мгновенных сечений детали к линии центров станка. Это позволяет снизить величину погрешности детали в продольном направлении и получить деталь более приближенную к цилиндру. Действительно, при возрастании силы резания на одном из резцов 11 блок 2 стремится сместиться в сторону этого резца, как указано выше. Однако свойство элементов переменной жесткости 12 такового, что их жесткость увеличивается в большей степени, чем уменьшается длина. Т.е. перемещение блока 2 до момента выравнивания действующих на него сил резания и упругости элементов 12 будет уменьшено.

Таким образом, использование предлагаемого способа комбинированной режуще-деформирующей обработки и устройства для его осуществления в сравнении с прототипом обеспечивает повышение качества обработки деталей класса нежестких валов и труб в наименее жестком сечении, снижает и стабилизирует величину отклонения их образующей от прямолинейности. При работе обработанных с применением заявляемого устройства деталей в паре трения скольжения повышаются эксплуатационные характеристики узла из-за снижения износа соприкасающихся поверхностей контактирующих деталей. Кроме того, применение элементов переменной жесткости для стабилизации положения режущей части позволяет обрабатывать заготовки различных длин с достижением стабильного формирования размера по длине.

Источники информации

1. Чистосердов П.С. Управление точностью обработки при совмещении резания и ППД. - "Вестник машиностроения", N 11, 1985, с. 54-57.

2. Патент РФ N 2019383 от 26.12.91 МКИ B 24 B 39/04. "Способ комбинированной обработки и устройство для его осуществления".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2247016C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием и устройство для его осуществления | 1990 |

|

SU1801737A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196662C1 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЕЁ ПОГРЕШНОСТЕЙ ПО ОКОНЧАНИИ ОБРАБОТКИ НА ОСНОВЕ ЕЁ ВИРТУАЛЬНОЙ КОПИИ | 2000 |

|

RU2210479C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2288076C2 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

Изобретение относится к области технологии машиностроения, в частности к способам обработки деталей, совмещающих резание и пластическое деформирование, и может бить использовано при обработке штоков, плунжеров гидроцилиндров, осей, пальцев и им подобных деталей, т.е. деталей класса нежестких валов и труб. Способ комбинированной режуще-деформирующей обработки осуществляют на токарном станке. Способ включает вращение детали и одновременное перемещение от направляющей втулки к шпинделю станка вдоль детали обрабатывающей головки с режущей и деформирующей частями, установленными с возможностью осцилляции, причем режущая часть в процессе обработки стабилизирует положение детали в направлении размерообразования, а перед началом обработки к детали прикладывают растягивающее усилие с последующим наложением осциллирующего движения в осевом направлении. Устройство для комбинированной режуще-деформирующей обработки содержит обрабатывающую головку с размещенными в ней с возможностью перемещения в направлении размерообразования режущей и деформирующей частями, передний ведущий центр и задний вращающийся центр с направляющей втулкой, причем режущая часть снабжена элементами переменной жесткости, установленными о возможностью увеличения сопротивления перемещению режущей части по сборным направляющим в направлении от оси детали к периферии направляющих режущей части, а вектор силы их сопротивления соосен направлению перемещения режущей части. Использование предлагаемого изобретения повышает качество обработки нежестких валов и труб в наименее жестком сечении, снижает и стабилизирует величину отклонения их образующей от прямолинейности, повышает эксплуатационные характеристики обработанных деталей, позволяет обрабатывать заготовки различных длин с достижением стабильного формирования размера по длине. 2 с. и 2 з.п.ф-лы, 4 ил.

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| RU 2062215 C1, 20.06.96 | |||

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1995 |

|

RU2085359C1 |

| US 4448053 A, 15.05.84 | |||

| ЗАРЯД СТАРОВЕРОВА - 4 | 2012 |

|

RU2486432C1 |

Авторы

Даты

1999-08-20—Публикация

1996-12-27—Подача