Изобрегение огносигся. к комбинирован ным усгройсгвам для совмещенной режуще-дефсрмирующей обрабогки наружных цилиндрических поверхносгей деталей тип валов. Известны устройства для обработки шалов, содержащие корпус, в котором кре пятся резцовая головка, установленная с возможностью перемещения, н упрочН1Ш щая головка, деформирующие ролики кото рой расположены .в сепараторе, упруго поджимаемом к торцу упорнрго подшипника, и направляющую поверхность. Во время обработки вал устанавливается между передним и задним центрами, устройство в э.то время находится над выдвинутой пинолькх задней бабки. Ролики настраиваются на заданный диамегр, регзед подается на необходимую глубину резания, и гфоизводится обработка вала 1. Основным недостатком данного устройства яшшется то, что в начальный момент н в течение определенного проме- жутка времени резец производит обработку без захвата роликами обрабатываемого вала, т.е. исключается функция неформирующих роликов как подвижной люнетной системы, что приводит к появлению дефектного участка на поверхности вала, а также к возможным, вибрациям всей систе;мы. При дальнейшей обработке, накатывая дефектный участок, деформирующие ролики копируют имеющиеся погрешности, что приводит к появлению новых погрешностей от обработки резцом и т.д. Таким образом, суммарный дефектный участок может иметь размер длиною до четырех длин первоначального дефектного участка. Цель изобретения - получение деталей типа валов высокой точности и качества поверхности посредством уравновешивания сил резания и Пластического деформирования и увеличения жесткости системы СПИД. Поставленная цель достигается тем, что обрабатьшаемый вал устанавливается в центре увеличенной длины, т.е. нагоравляющая поверхносгь выполнена в виде полого вала, внутри которого установлен введенный в устройство подпружиненный центр, а деффмирующие ролики сопряжены с полым валом, диаметр которого составляет 1,0005-1,006 настроечного размера роликов, при этом пятно контакта деформирующего ролика должно быть не менее 2/3 полной его длины.

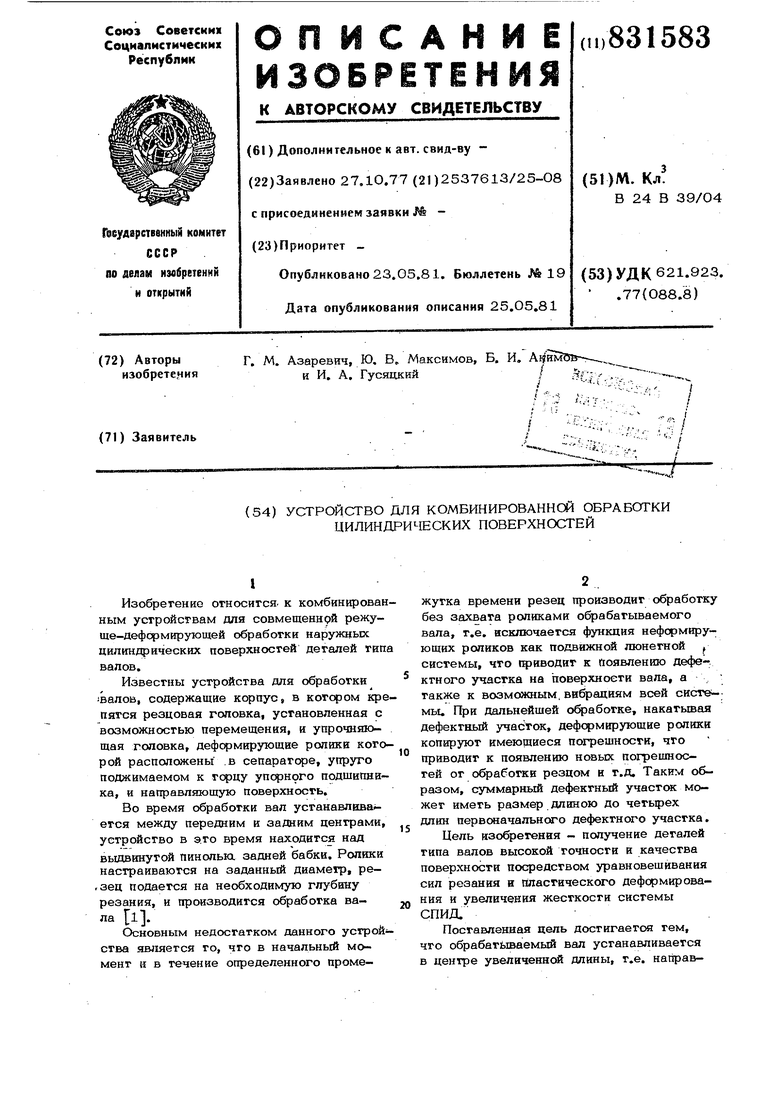

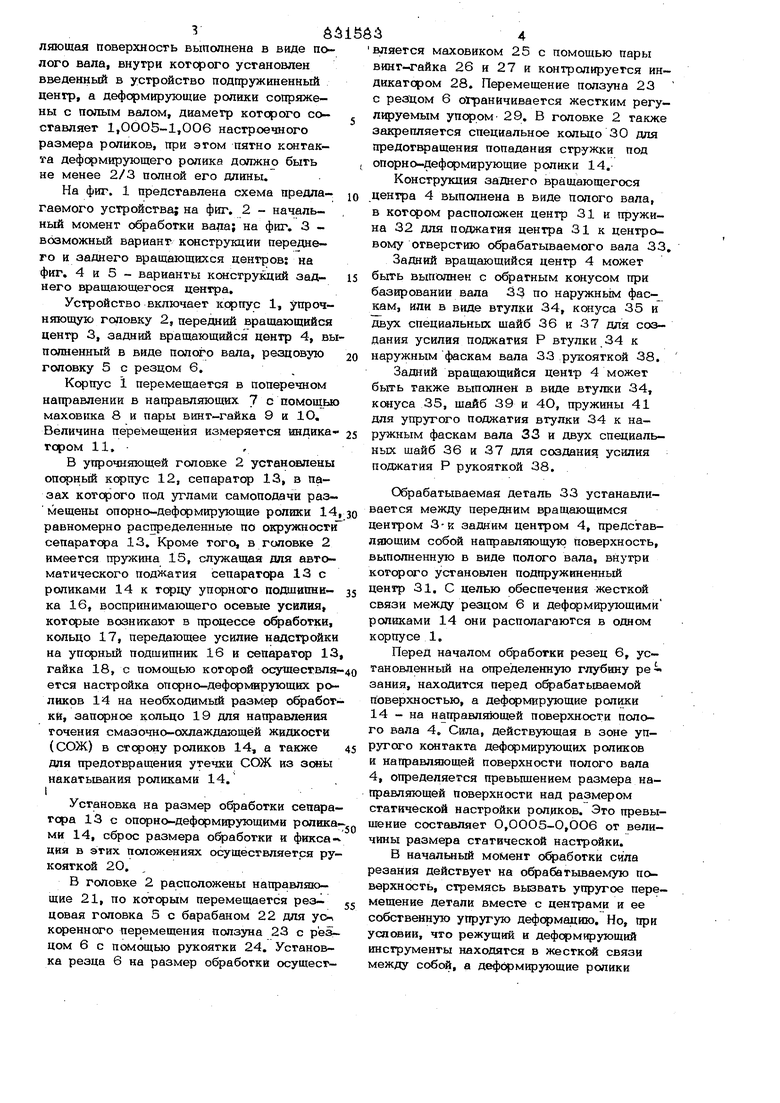

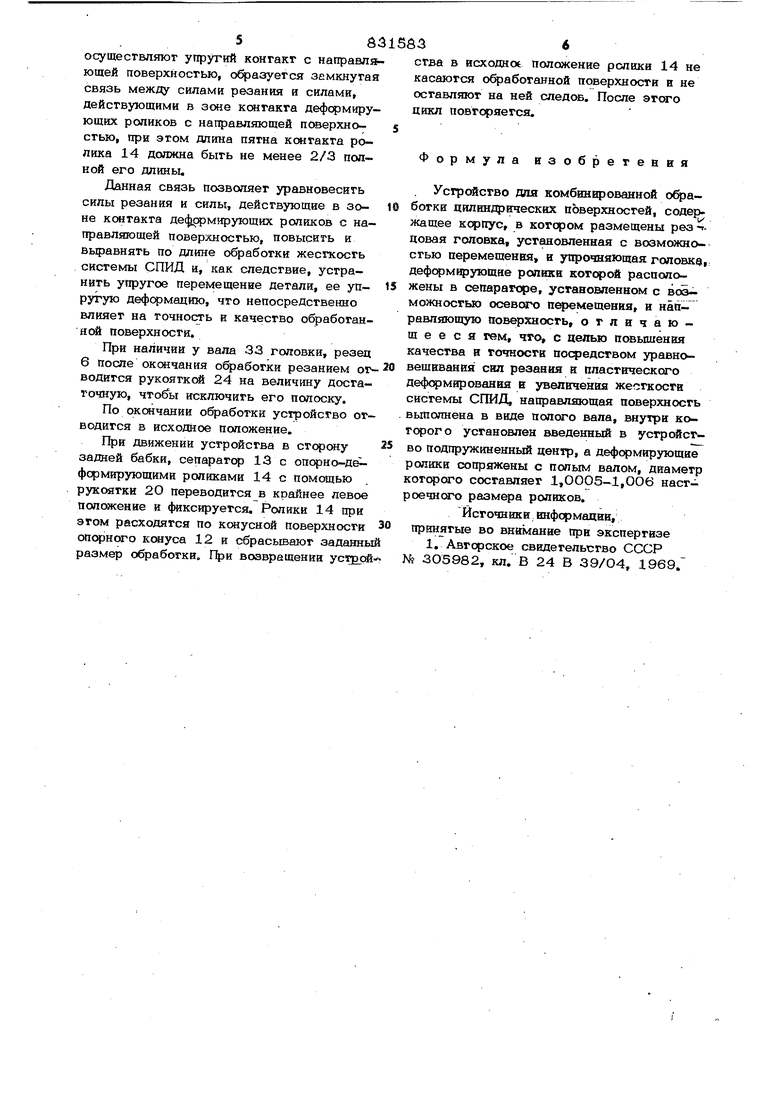

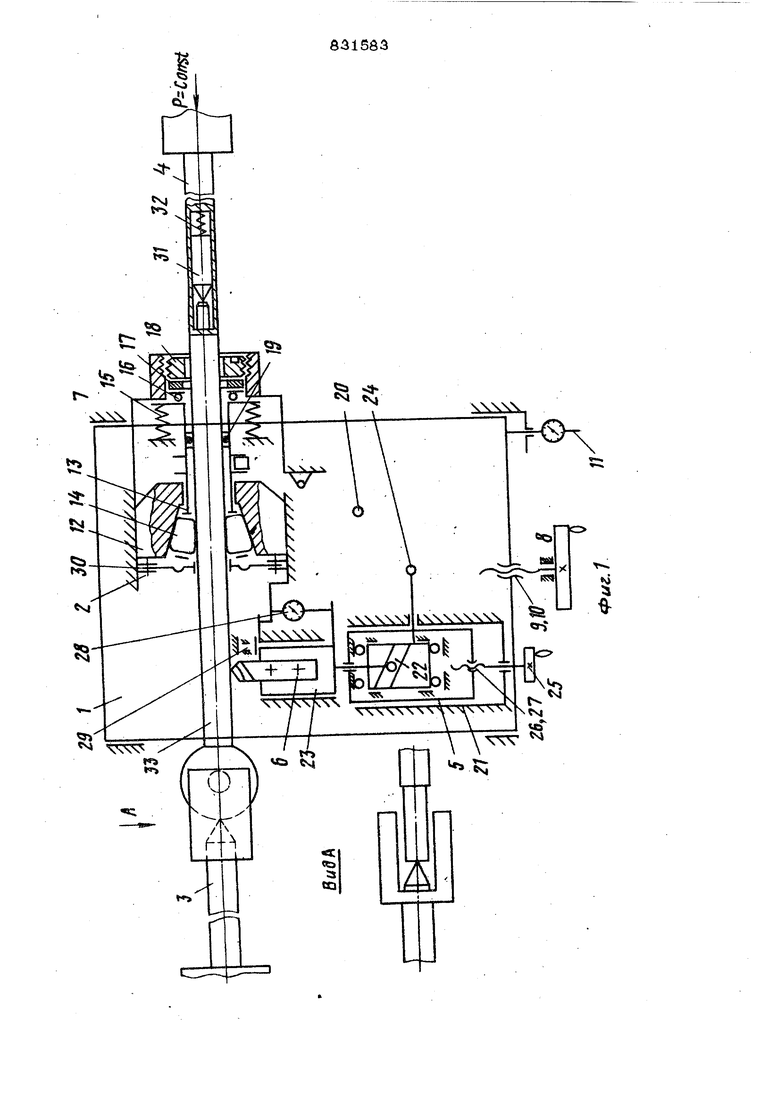

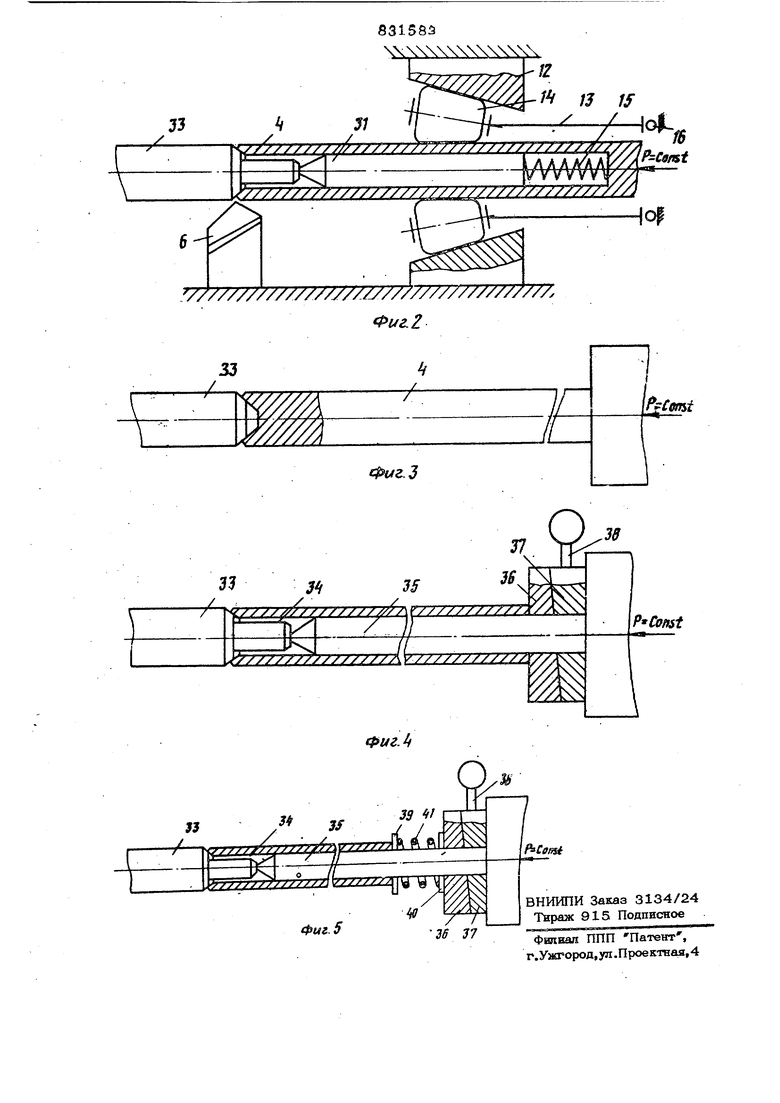

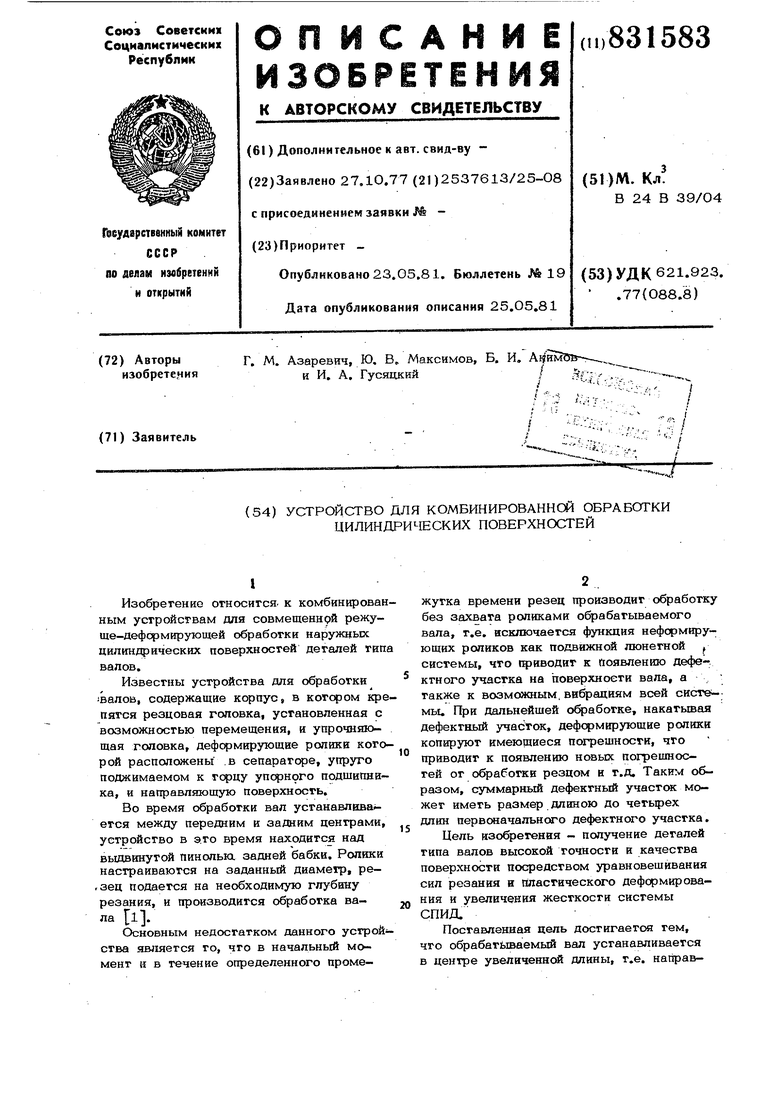

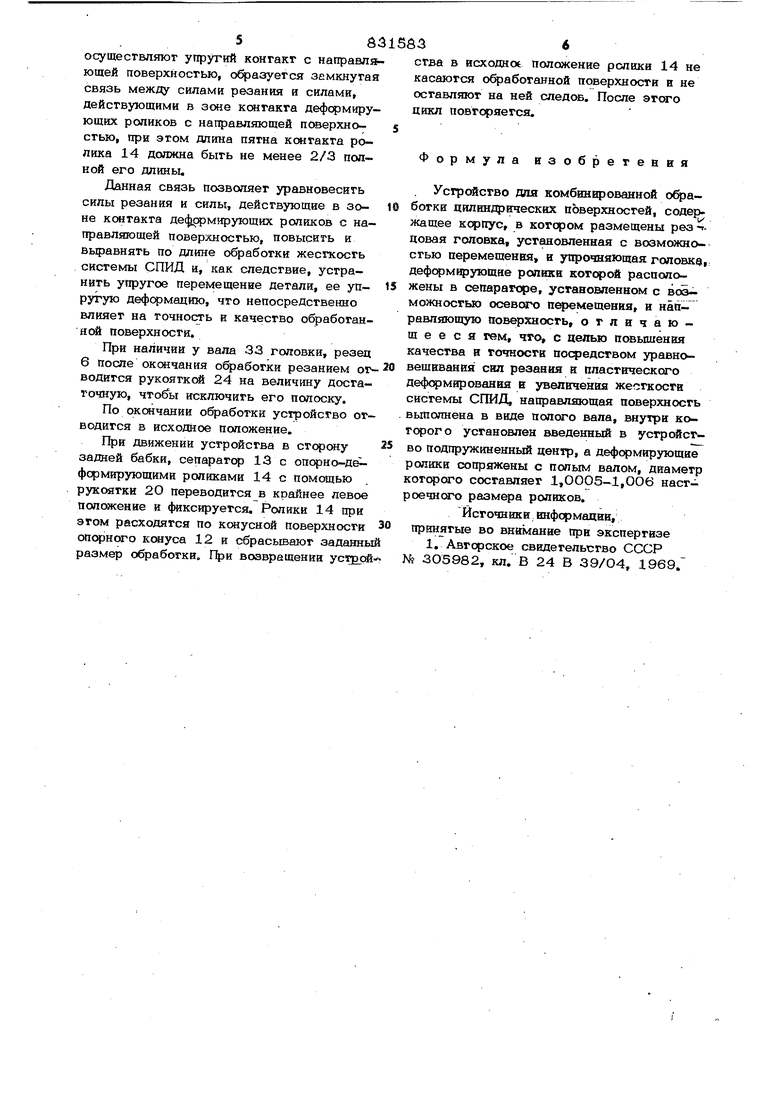

На фиг. 1 представлена схема предла- гаемого устройства; на фиг. 2 - начальный момент обработки вала; на фиг. 3 возможный вариант конструкции переднего и заднего вращающихся центров; на фиг. 4 и 5 - варианты конструкций заднего вращающегося центра.

Устройство включает корпус 1, упрочняющую головку 2, передний вращающийся центр 3, задний вращающийся центр 4, выполненный в виде полого вала, резцовую головку 5 с резцом 6.

Корпус 1 перемещается в поперечном направлении в направляющих 7 с помощью маховика 8 и пары винт-гайка 9 и 1О, Величина перемещения измеряется индикатором 11,

В упрочняющей головке 2 установлены опорный корпус 12, сепаратор 13, в пазах которого под углами самоподачи раз мещены опорно-дефсрмирующие ролаки 14, равномерно распределенные по окружности сепаратора 13. Кроме того, в головке 2 имеется пружина 15, служащая для автоматического поджатия сеиаратфа 13 с роликами 14 к торцу упорного подшипника 16, воспринимающего осевые усилия, которые возникают в процессе офаботки, кольцо 17, передающее усилив надстройки на упорный подшипник 16 и сепаратор 13 гайка 18, с помощью которой осущесгвляется настройка опфно-дефсрмнрующих роликов 14 на необходимый размер обработки, 3anq5Hoe кольцо 19 для направления точения смазочно-охлаждающей жидкости (СОЖ) в роликов 14, а также для предотвращения утечки СОЖ из зоны

накатьшания роликами 14.

I,.

Установка на размер обработки сепаратсра 13 с опорно-деформирующими ролвиками 14, сброс размера обработки и фикса « дня в этих положениях осуществляется рукояткой 2О.

В головке 2 расположены направляющие 21, по котфым перемещается рез- цовая головка 5 с барабаном 22 для уол коренного перемещения ползуна 23 с реацом 6 с помощью рукоятки 24. Установка резца 6 на размер обработки осуществляется маховиком 25 с помощью пары винт-гайка 26 к 27 к контролируется индикатором 28. Перемещение ползуна 23 с резцом 6 ограничивается жестким регулируемым ynqDOM 29. В головке 2 также закрепляется специальное кольцо 30 для предотвращения попадания стружки под опорно-деформирующие ролики 14.

Конструкция заднего вращающегося центра 4 выполнена в виде полого вала, в котором расположен центр 31 и пружина 32 для поджатия центра 31 к центровому отверстию обрабатываемого вала 33

Задний вращающийся центр 4 может быть выполнен с обратным конусом при базировании вала 33 по наружнь1м , или в виде втулки 34, кснуса 35 и двух специальных щайб 36 и 37 для создания усилия поджатия Р втулки. 34 к наружным фаскам вала 33 рукояткой 38.

Задний вращающийся ценир 4 может быть также выполнен в виде втулки 34, кснуса 35, щайб 39 и 4О, пружины 41 для упругого поджатия втулки 34 к наружным фаскам вала 33 и двух специальных шайб 36 и 37 для создания усилия поджатия Р рукояткой 38,

Обрабатываемая деталь 33 устанавливается между передним вращающимся центром 3-к задним центром 4, представляющим собой направляющую поверхность, выполненную в виде полого вала, внутри которого установлен подпружиненный центр 31. С целью обеспечения жесткой связи между резцом 6 и деформирующими роликами 14 они располагаются в одном корпусе 1.

Перед началом обработки резец 6, установленный на определенную глубину ре зания, находится перед обрабатываемой поверхностью, а деформирующие ролики 14 - на направляющей поверхности полого вала 4. Сила, действующая в зоне упругого контакта деформирующих роликов и направляющей поверхности полого вала 4, определяется превышением размера направляющей поверхности над размером статической настройки роликов. Эго превышение составляет 0,ООО5-0,ОО6 от величины размера статической настройки.

В начальный момент офаботки сила резания действует на обрабатьшаемую по верхность, стремясь вызвать упругое перемещение детали вместе с центрами и ее собственную упругую деформацию. Но, при условии, что режущий и деформирующий инструменты находятся в жесткой связи между собой, а деформирующие ролики

осущесгвл5пог упругий конгакг с направляющей поверхностью, офазуегся земкнугая связь между силами резания и силами, действующими в зоне ксигакга деформирующих роликов с направл5пощей пСеерхностью, при эгом длина пягна конгакга ролика 14 должна быть не менее 2/3 полной его длины.

Данная связь позволяет уравновесить силы резания и силы, действующие в зоне контакта деформ5фующих роликов с направляющей поверхностью, повысить и выравнять по длине обработки жесткость системы СПИД и, как следствие, устранить упругое перемещение детали, ее упругую деффмадию, что непосредственно влияет на точность и качество обработанной поверхности.

При наличии у вала 33 головки, резец 6 после окончания офаботки резанием отводится рукояткой 24 на величину достаточную, чтойы исключить его полоску.

По рксжчании обработки устройство отводится в исходное положение.

При движении устройства в сторсиу задней бабки, сепаратф 13 с опорно-де фqэмиpyющими роликами 14 с помощью рукоятки 2О переводится в крайнее левое положение и фиксируется. Ролики 14 при этом расходятся по конусной поверхности опс эного ксжуса 12 и сбрасывают заданны размер обработки. Прк возвращении усч сйства в исходное положение ролики 14 не касаются офаботанной поверхности и не оставляют на ней следов. После этого цикл повторяется.

Формула изобретения

Устройство для комбинврованной обработке цилиндрических поверхностей, содержащее корпус, в котором размещены резчцовая головка, установленная с возможно стью перемешенвя, и угфочняющая головке деформирующие ропвкв которой расположены в сепарагоре, усгановленвом с вовможн остью осевого п юмещения, и направляющую аоверхность отличающееся тем, чго, с целью повышения качества н точности посредством уравновешивания сил резания и пластического деформирования и увеличения жесткости системы СПИД, направляющая поверхность выполнена в виде полого вала, внутри которого установлен введенный в устройство подпружиненный центр, а деформирующие ролики сопряжены с полым валом, диаметр которого составляет 1,0005- 1,006 настроечного размера роликов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N 3O59S2, кл. В 24 В 39/04, 1969.

831583

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комбинированной обработки цилиндрических поверхностей | 1989 |

|

SU1639940A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| Устройство для режуще-деформирующей обработки деталей вращения | 1981 |

|

SU1066114A1 |

| Инструмент для совмещенной обработки резанием и поверхностно-пластическим деформированием | 1981 |

|

SU1030102A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Станок для чистовой обработки деталей с переменным сечением | 1988 |

|

SU1574442A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| УСТРОЙСТВО ДЛЯ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199419C2 |

| Устройство для режуще-деформирующей обработки валов | 1978 |

|

SU1010773A1 |

Авторы

Даты

1981-05-23—Публикация

1977-10-27—Подача