Изобретение относится к устройствам для очистки сточных вод как от органических, так и неорганических загрязнений, которые диспергированы или растворены в воде, и может быть использовано для очистки бытовых стоков или сточных вод различных промышленных предприятий.

Известно устройство, в котором засыпка из металлического материала (стружки) размещена на горизонтальном анодном электроде и ее верхняя поверхность отделена изолирующим промежутком от расположенного над ней горизонтального перфорированного катодного электрода. Такое устройство представляет собой электрокоагулятор, в котором очистка происходит в результате растворения металла засыпки (которая в этом случае является анодом) и образования хлопьев гидроксидов металла. Эти хлопья, вместе с осевшими на них частицами загрязнений, удаляются путем флотации, в процессе которой они поднимаются вверх вместе с пузырьками газов, главным образом водорода, образующегося в результате электролитического процесса на катодном электроде. Количество кислорода, образующегося на аноде, будет относительно небольшим, так как большое количество энергии электрического тока будет расходоваться на растворение металла засыпки. По той же причине в этом случае не будет образовываться значительных количеств атомарного кислорода, так что в таком электрокоагуляторе практически не будет идти процесс окисления вредных примесей. Это ухудшает процесс очистки и, в частности, не позволяет избавляться от вредных примесей, растворимых в воде, таких как ацетон и водорастворимый фенол. Способность же хлопьев гидроксида адсорбировать водорастворимые соединения крайне мала.

Целью изобретения является повышение степени очистки сточных вод.

Эта цель достигается тем, что в известном устройстве для электрохимической очистки сточных вод, содержащем корпус из электроизоляционного материала, анодный и катодный электроды, установленные в корпусе, и засыпку из гранулированного электропроводящего углеродного материала, размещенного на одном из электродов, расположенном горизонтально в нижней части корпуса, и отделенную изолирующим промежутком от другого электрода, имеющего решетчатую форму и расположенного горизонтально над верхней поверхностью засыпки, электрод, на котором размещен материал засыпки, представляет собой анодный электрод, а электрод, расположенный над верхней поверхностью засыпки - катодный электрод.

Благодаря изолирующему промежутку между засыпкой и катодным электродом обеспечивается возникновение электролитического процесса, при котором на катодном электроде будет выделяться водород, а в засыпке - атомарный кислород, окисляющий вредные примеси, адсорбируемые углеродной засыпкой. Благодаря медленному протеканию электролитического процесса пузырьки водорода и кислорода будет отрываться и подниматься вверх, имея очень малые размеры, что обеспечит хорошую флотацию, а атомы кислорода не будут сразу объединяться в молекулы, успевая окислить вредные примеси. При этом образование атомарного кислорода и окислительные процессы будут происходить по всему активному слою засыпки, в не в отдельных ее местах, как при образовании микродуг. Все это обеспечивает интенсивное окисление вредных примесей и тем самым улучшает качество очистки, позволяя, в частности, избавляться от вредных водорастворимых примесей, разрушать изолирующую пленку органических веществ, образуемую на частицах засыпки органическими веществами, нерастворимыми в воде, и др.

Вместе с окислением адсорбированных примесей будет происходить окисление поверхностей частиц углеродного материала засыпки, что обеспечит обновление сорбционной поверхности этого материала и тем самым поддержание его высокой сорбционной способности в процессе очистки.

Необходимо также отметить, что в результате интенсивного выделения кислорода в засыпке проходящий через нее поток турбулизируется, что намного увеличивает вероятность адсорбции частиц загрязнений углеродным материалом засыпки и также улучшает качество очистки.

Как указывалось выше, известно устройство для электрохимической очистки, в котором засыпка, размещенная на горизонтальном анодном электроде и отделенная изолирующим промежутком от находящегося над ней катодного электрода, представляет собой металлическую стружку. Однако использование в таком устройстве засыпки из углеродного материала позволяет получить качественно новый эффект, обусловливаемый интенсивным выделением в ней атомарного и молекулярного кислорода, в результате чего обеспечивается интенсивное окисление вредных примесей и интенсивное их удаление флотацией.

В качестве углеродного материала засыпки лучше всего использовать графит или электроуголь, так как они имеют наименьшее электрическое сопротивление по сравнению с другими проводящими углеродными материалами, такими как кокс, карбонизированный лигнин или углеродная ткань. Поэтому использование таких материалов, как графит или электроуголь, позволяет свести к минимуму падение напряжения на засыпке и потери в ней электрической энергии, снижающие качество очистки.

В корпусе устройства целесообразно установить вертикальные перегородки из непроводящего материала, разделяющие по меньшей мере один из электродов на части, изолированные друг от друга, и пространство, заполненное засыпкой, на части, сообщающиеся между собой.

Это позволяет поддерживать разную токовую нагрузку в разных отсеках корпуса, на которые он разделен перегородками. Например, во входном отсеке целесообразно поддерживать максимальный ток, так как в нем концентрация загрязнений максимальна, что требует максимально интенсивного обновления адсорбирующей поверхности засыпки. В последующих отсеках токовая нагрузка может постепенно уменьшаться в соответствии с уменьшением концентрации загрязнений. Тем самым очистку можно сделать "многоступенчатой" и повысить ее качество.

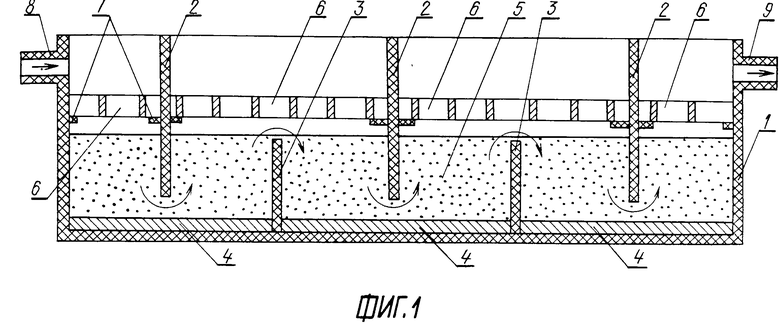

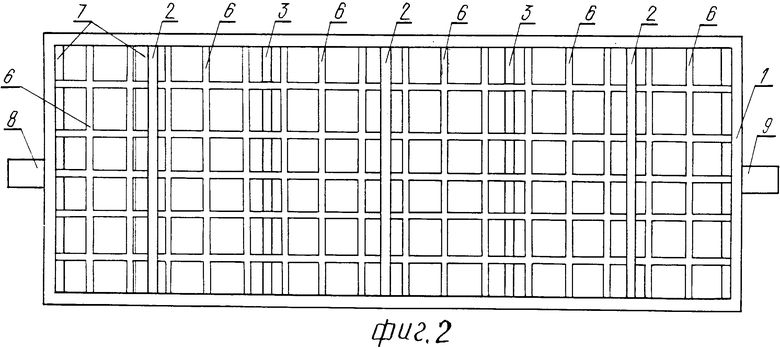

На фиг. 1 изображено предлагаемое устройство для очистки сточных вод, продольный разрез; на фиг. 2 - то же, в плане.

В соответствии с фиг.1 и 2 устройство для очистки сточных вод содержит корпус 1 из электроизоляционного материала, такого как пластмасса или керамика, который разделен на сообщающиеся между собой части поочередно установленными вертикальными перегородками 2 и 3, выполненными из того же материала, что и корпус 1, и проходящими параллельно друг другу от одной из продольных боковых стенок корпуса 1 до противоположной продольной боковой стенки. Между перегородками 3, отходящими от дна корпуса 1, на этом дне уложены графитовые плиты 4, представляющие собой анодные электроды. На графитовых плитах 4 располагается засыпка 5 из гранулированного электропроводящего углеродного материала, такого как графит или электроуголь. В качестве материала засыпки могут быть также использованы карбонизированный лигнин, кокс или углеродная ткань. Засыпка 5 полностью закрывает перегородки 3, верхние края которых располагаются существенно ниже верхних краев корпуса 1.

Перегородки 2 установлены так, что их верхние края находятся на уровне верхних краев корпуса 1, а нижние их части находятся внутри засыпки 5. Нижние края перегородок 2 отделены от плит 4 некоторыми промежутками, сообщающими между собой части (отсеки) корпуса 1, на которые он разделен перегородками 2. Между перегородками 2 горизонтально установлены решетчатые катодные электроды 6, опирающиеся на направляющие 7 на боковых поверхностях поперечных боковых стенок корпуса 1 и перегородок 2. Катодные электроды 6 установлены над верхней поверхностью засыпки 5 и отделены от нее некоторым промежутком, изолирующим их от засыпки 5. Анодные и катодные электроды 4 и 6 снабжены средствами соединения их с источником электрического тока, которые выполнены обычным образом и на фигурах не показаны. Над катодными электродами 6 расположен патрубок 8 подачи очищаемой воды, прикрепленной к одной из поперечных боковых стенок корпуса 1, и патрубок 9 выхода очищенной воды, прикрепленный к другой поперечной боковой стенке корпуса 1.

Работа устройства происходит следующим образом.

Очищаемая сточная вода подается через патрубок 8, а очищенная вода вытекает из патрубка 9. Уровень воды в процессе очистки определяется уровнем расположения патрубков 8 и 9. Между анодными электродами 4 и катодными электродами 6 прикладывается напряжение от источника электрического тока (не показан), причем это напряжение максимально между электродами 4 и 6, находящимися во входной части корпуса 1, и минимально между электродами 4 и 6, находящимися в выходной части корпуса 1.

Вода, попадающая в корпус 1, последовательно перемещается по его частям между перегородками 2 и 3, как показано стрелками. Перемещаясь таким образом, вода проходит через засыпку 5, при этом загрязняющие примеси, имеющиеся в очищаемой воде, адсорбируются углеродным материалом засыпки 5, обладающим хорошей адсорбционной способностью.

В результате подачи электрического напряжения между электродами 4 и 6, в воде возникает процесс электролиза, причем электропроводящая засыпка 5, находящаяся в электрическом контакте с графитовыми плитами 4, работает как анод. В процессе электролиза происходит восстановление водорода на катодном электроде 6 и образование атомарного кислорода по всему активному слою засыпки 5. Атомарный кислород, являющийся сильным окислителем, будет интенсивно окислять вредные примеси, адсорбированные засыпкой 5,0 в том числе органические вещества как нерастворимые (нефтепродукты, бензол, толуол и др.), так и растворимые (ацетон, водорастворимый фенол, этилацетат и др.) в воде.

Одновременно происходит окисление поверхности частиц углеродного материала засыпки и обновление в результате этого сорбционной поверхности этого материала. Как известно, вновь образованная сорбционная поверхность обладает очень хорошими сорбционными свойствами. Таким образом обеспечивается поддержание высокой сорбционной способности материала засыпки в процессе очистки. По мере "сгорания" этого материала в результате окисления его можно добавлять в отсеки корпуса 1, что не связано с большими материальными затратами, так как сам этот материал дешев, а его загрузка не вызывает трудностей. Для этого необходимо лишь снять решетчатые катоды 6.

Во входной части корпуса 1 концентрация загрязняющих примесей в очищаемой воде максимальна. Поэтому для обеспечения достаточно интенсивного окисления загрязнений и обновления адсорбирующей поверхности засыпки 5 в результате ее окисления между электродами 4 и 6, во входном отсеке корпуса 1 прикладывается относительно большое напряжение, обеспечивающее протекание достаточно большого тока между этими электродами. В каждом следующем по порядку отсеке корпуса 1, ограниченной соседними перегородками 2 и 3, концентрация загрязнений будет уменьшаться, как и ток, протекающий между соответствующими электродами 4 и 6.

В результате интенсивного выделения кислорода в засыпке 5 проходящий через нее поток воды будет турбулизироваться, что сильно увеличивает вероятность адсорбции частиц загрязнений углеродным материалом засыпки.

Часть атомов кислорода будет объединяться в молекулы, образуя мелкие пузырьки, которые вместе с пузырьками водорода, образующимися вблизи катодного электрода 6, будут подниматься вверх вместе с прилипшими к ним окисленными частицами загрязнений, т.е. будет происходить флотация с образованием флотационной пены на поверхности жидкости. Эта пена удаляется скребками (не показаны), например, в специальные лотки (не показаны), расположенные с внешней стороны корпуса 1.

Устройство для очистки выполнено из оргстекла длиной 300 мм и шириной 60 мм. Корпус был разделен вертикальными перегородками на четыре отсека. Анод представлял собой горизонтальные медные решетки, расположенные над слоем засыпки. Зазор между катодами и верхней поверхностью слоя засыпки составлял от 5 до 10 мм. Общая токовая нагрузка составляла 12 А. Вода подавалась в устройство со скоростью 1,5 л/мин.

Содержание нефтепродуктов в очищаемой воде определялось по общепринятой экстракционной методике и составляло 18 мг/л. Содержание нефтепродуктов в воде после очистки составляло 1 мг/л.

В другом случае очистке с помощью такого же устройства были подвергнуты 10 л воды, в которую были добавлены водорастворимые фенолы в количестве 35 мг/л. Фенолы были взяты из продуктов переработки сланцев на сланцехимическом комбинате в г. Кохтла-Ярве. Содержание фенолов после очистки определялось путем экстракции диизопропиловым эфиром с последующим газохроматографическим анализом. В пределах точности этого метода (0,001 мг/л) фенолов в очищенной воде обнаружено не было.

Предлагаемое устройство обеспечивает интенсивное окисление загрязнений и вредных примесей, имеющихся в сточной воде, хорошую флотацию, обеспечивающую эффективное удаление получающихся продуктов и тем самым высокое качество очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ | 1992 |

|

RU2045334C1 |

| ОТСТОЙНИК | 1998 |

|

RU2145514C1 |

| Способ очистки нефтесодержащих сточных вод | 1991 |

|

SU1834683A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ И ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОКОВ И АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2120412C1 |

| Способ очистки сточных вод коксохимического производства | 1981 |

|

SU973487A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1991 |

|

RU2008324C1 |

| СПОСОБ СОРБЦИОННОЙ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2083500C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2013 |

|

RU2540303C1 |

| Электролизер | 1980 |

|

SU966027A1 |

| УСТРОЙСТВО РЕГЕНЕРИРУЕМОЕ И УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКИХ СРЕД | 2000 |

|

RU2182033C2 |

Использование: очистка сточных вод от органических и неорганических загрязнений. Сущность изобретения: устройство содержит корпус, снабженный вертикальными перегородками из диэлектрического материала, разделяющими по крайней мере один электрод на изолированные одна от другой части, а засыпку - на сообщающиеся между собой части, горизонтальный перфорированный катод, анод, установленный в нижней части корпуса, и засыпку из гранулированного электропроводящего материала, размещенную на поверхности анода на расстоянии от катода. Углеродным материалом является графит или углеграфит. 2 з.п. ф-лы, 2 ил.

| Электрокоагулятор | 1978 |

|

SU700468A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-09-15—Публикация

1991-04-22—Подача