Изобретение относится к очистке воды от вредных органических примесей, таких как нефть, бензин, масло или жир, в том числе от примесей, диспергированных по объему воды и может быть использовано на предприятиях металлургической, машиностроительной и химической промышленности, в строительстве, в устройствах удаления загрязнений из воды океанов, морей, рек и других водных бассейнов.

Очистку воды от нефтепродуктов часто производят путем фильтрации их через насыпную загрузку из сыпучего материала-сорбента, который может содержать различные компоненты. В качестве таких компонентов могут использоваться различные углеродные материалы, которые хорошо смачиваются нефтепродуктами, но плохо смачиваются водой, в том числе твердое органическое топливо, например кокс, горючий сланец или опилки. Достоинством таких материалов является небольшая удельная масса и легкость утилизации, которая может быть осуществлена путем простого сжигания смеси материала загрузки с нефтепродуктами, получающейся по окончании фильтрации. Эту смесь можно просто сжигать, используя непосредственно в качестве топлива, в качестве добавок к другому топливу или в качестве сырья для переработки в более высокосортное топливо.

Такие сорбенты обеспечивают очистку, главным образом в результате прилипания (адгезии) части нефтепродуктов, содержащихся в воде, пропускаемой через насыпную загрузку, к частицам материала последней. Количество нефтепродуктов, которое в результате адгезии удерживается на частицах материала, относительно невелико, что обуславливает относительно низкую нефтеемкость сорбента, обеспечивающего очистку путем адгезии. Некоторые виды твердого органического топлива, такие как каменный уголь, сланец или опилки, содержат также некоторое количество углеводородов, которые в процессе фильтрации способны растворять нефтепродукты, содержащиеся в воде, и тем самым в некоторой степени повысить количество загрязнений, задержанных материалом загрузки, а следовательно и его нефтеемкость. Однако нефтеемкость и в других случаях остается весьма низкой из-за малого количества углеводородов в этих материалах. Примером сорбента, в котором используются углеводороды, способные растворять нефтепродукты и тем самым существенно увеличивать нефтеемкость сорбента и эффективность очистки, является сорбент, содержащий измельченные до максимального размера 1,5 см куски древесно-волоконистой плиты, обработанные битумом, причем содержание битума в сорбенте колеблется в пределах 3-30 мас. Такой процесс основан на возможности битуминизированных кусков древесно-волоконистой плиты, которые являются гидрофобными, абсорбировать нефтепродукты. Причем отмечается влияние капиллярности сорбента на процесс абсорбции и увеличение емкости сорбента по нефтепродуктам. Такой сорбент используется, главным образом, для сбора нефтепродуктов с поверхности воды, однако может использоваться и в качестве материала насыпной фильтрующей засыпки, т.е. для поглощения нефтепродуктов, диспергированных по объему воды.

В процессе производства сорбента, при пропитывании кусков древесно-волоконистой плиты битумом часть пор заполняется битумом, поэтому капиллярность получаемого сорбента снижается, а следовательно снижается эффективность очистки и максимальная емкость по нефтепродуктам.

Задачей изобретения является создание фильтрующего сорбента для очистки воды от нефтепродуктов, который обеспечивает наилучшее поглощение нефтепродуктов за счет повышенной капиллярности.

Эта задача решается тем, что фильтрующий сорбент для очистки воды от нефтепродуктов, содержащий смесь углеводородного соединения и заполнителя, в качестве углеводородного соединения содержит битум, а в качестве заполнителя твердый горючий материал, одна часть которого имеет структуру кускового материала, а другая часть структуру порошкового материала, что позволяет существенно увеличить капиллярность сорбента, причем общее содержание битума и порошкового материала составляет 10-40% от общего объема массы, а содержание битума 15-80% от общего объема битума и порошкового материала.

В качестве мелкодисперсного порошкового органического горючего материала может использоваться: пылевидное топливо, угольная пыль, сланцевая пыль, торфяная пыль, древесная мука.

При смешивании битума с заполнителем он обволакивает частицы материала заполнителя, образуя на их поверхности пленку, в которой растворяются нефтепродукты, находящиеся в воде, проходящей через сорбент. Благодаря относительно высокой температуре размягчения, битум имеет низкую текучесть и поэтому обеспечивает относительно высокую нефтеемкость фильтрующей смеси, т.е. способен растворить большое количество нефтепродуктов до того, как он размягчается настолько, чтобы произошел проскок нефтепродуктов через фильтрующий материал.

Кроме того, битум, как известно, представляет собой смесь высокомолекулярных углеводородов и асфальтено-смолистых веществ, содержащую также соединения серы, кислорода и азота. Поэтому, имея большое количество полярных групп, битум обладает высокой адгезией к частицам заполнителя, что также противодействует протеканию его через сорбент и повышает тем самым его нефтеемкость.

Битум и твердый горючий материал, такой как органическое топливо или отходы производства, представляет собой дешевые материалы, что позволяет обеспечить низкую стоимость очистки.

Смесь, получающаяся по окончании фильтрации, включает в себя битум, горючий материал и нефтепродукты. Эта смесь может быть легко утилизирована, так как представляет собой хорошее топливо. Кроме того, она может быть использована в качестве связующей добавки к низкосортному топливу при производстве топливных брикетов. Ее можно также подвергать различным видам переработки, таким как газификация, гидрогенизация, сухая перегонка и др. для получения более высокоэффективного топлива.

Порошковая часть твердого горючего материала необходима для получения пористой структуры материала, обеспечивающей значительную капиллярность сорбента в отношении нефтепродуктов. Кусковая часть твердого горючего материала необходима для предотвращения чрезмерного уплотнения смеси, образующей сорбент, увеличения тем самым гидравлического сопротивления сорбента, через который проходит вода при фильтрации. При большом уплотнении сорбента фильтрация будет происходить слишком медленно или даже прекратится.

Смешение компонентов смеси, образующей фильтрующую загрузку, осуществляют при температуре, превышающей температуру размягчения битума.

Очищаемую воду, загрязненную нефтепродуктами, пропускают через насыпную загрузку, представляющую собой указанную выше смесь и помещенную, например, внутрь вертикальной колонны, в которую сверху подают очищаемую воду.

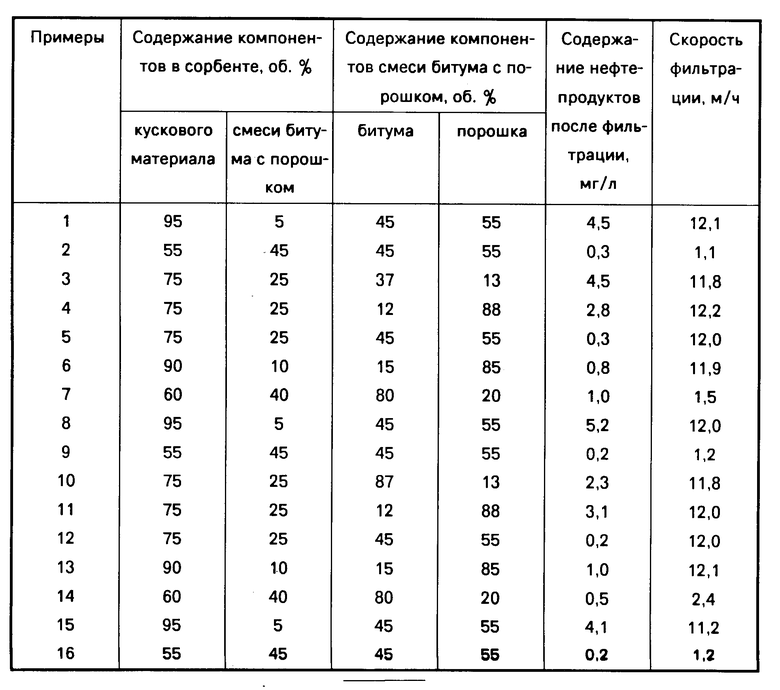

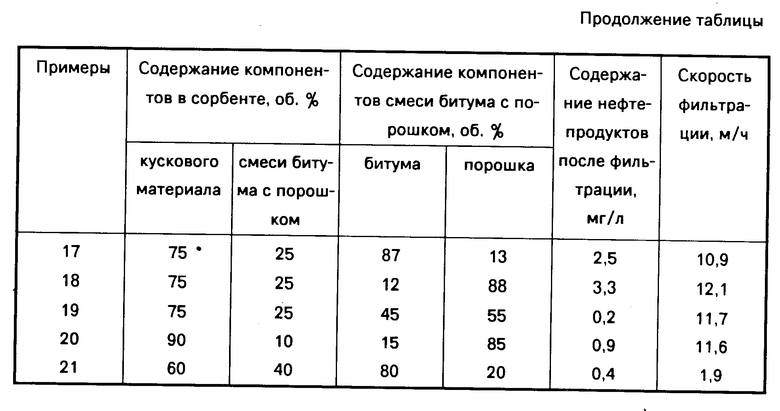

Ниже приведены примеры использования предлагаемого сорбента для очистки воды от нефтепродуктов. Очистку воды осуществляли в колонке диаметром 50 мм. Высота слоя сорбента в колонке составляла 400 мм; высота слоя воды над сорбентом 100 мм; содержание нефтепродуктов флотский мазут Ф-5 составляла 50 мг/л.

Данные сведены в таблицу. Содержание компонентов сорбента дано в объемных процентах. В качестве битума использовался битум БНД 40/60. В примерах 1-7 в качестве кускового материала использовался каменный уголь в виде кусков фракции до 15 мм, а в качестве порошкового материала угольный порошок, полученный измельчением каменного угля в ступке. В примерах 8-14 в качестве кускового материала использовалась основная щепа размером до 15 мм, а в качестве порошкового материала сосновые опилки. В примерах 15-21 в качестве кускового материала использовались обрезки резины ИРП-1256, представляющие собой отходы производства резиновых пробок, а в качестве порошкового материала порошок, образующийся при механической обработке текстопила П-1.

Как видно из примеров 1, 8 и 15, при слишком малом количестве смеси битума с порошковым материалом по сравнению с кусковым материалом сорбент не обеспечивает хорошей фильтрации. Это объясняется тем, что при слишком малом менее 10% количестве указанной смеси слишком большая часть кускового материала оказывается не покрытой вязкой массой, состоящей из битума и порошкового материала, что обуславливает слишком плохое поглощение нефтепродуктов сорбентом и слишком низкую его нефтеемкость.

Как видно из примеров 2, 9 и 16, при слишком большом количестве смеси битума с порошковым материалом по сравнению с кусковым материалом скорость фильтрации становится очень малой. Это объясняется тем, что при слишком большом (более 40%) количестве указанной смеси пустоты между кусками пускового материала оказывается слишком плотно заполненными смесью битума и порошка, так что суммарный объем пор, через которые проходит фильтрующая вода, сильно уменьшается, затрудняя протекание воды.

Как видно из примеров 3, 4, 10, 11, 17 и 18, при слишком малом и слишком большом количестве битума по сравнению с порошковым материалом сорбент также не обеспечивает хорошей фильтрации. Это объясняется тем, что при слишком малом (менее 15%) количестве битума вяжущие свойства смеси его с порошковым материалом становятся слишком низкими (смесь становится "рассыпчатой") и она плохо прилипает к кускам кускового материала. Количество частиц порошкового материала, прилипших к указанным кускам, становится очень небольшим; в то же время смесь частиц порошкового материала сама по себе не имеет развитой поверхности, участвующей в поглощении нефтепродуктов. При слишком большом (более 80%) количестве битума смесь его с порошковым материалом, прилипающая к кускам кускового материала, вместо развитой, значительной по суммарной площади, имеет гладкую, относительно малую по суммарной площади поверхность, образуемую битумной пленкой, которая в этом случае покрывает множество частиц порошкового материала как единое целое, а не отдельные частицы этого материала.

Аналогичные результаты были получены при использовании вместо угля аналогичного твердого топлива, такого как кокс и горючий сланец, или вместо стружек и опилок аналогичных материалов, таких как древесная щепа и древесная мука.

В качестве твердого горючего материала, кроме резины и текстолита, могут быть использованы и другие горючие материалы, представляющие собой отходы различных производств, например сельскохозяйственного производства, такие как шелуха злаков, лузга, измельченная солома или костра, кожевенного производства, такие как кожаная крошка или пыль пищевой промышленности, а также обрезки пластмассы, гидролизные опилки и др.

Благодаря небольшой удельной массе и большой нефтеемкости смеси, образующей загрузку, ее можно использовать для создания плавучих заграждений, предохраняющий от загрязнений нефтепродуктами акватории водного бассейна и состоящих из плавающих в воде резервуаров, частично заполненных сорбентом предлагаемого состава и, благодаря частичному их заполнению, имеющих положительную плавучесть. Стенки таких резервуаров для увеличения плавучести могут быть выполнены из дерева, гниение которого будет предотвращаться пропитывающим его сорбентом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нефтесодержащих сточных вод | 1991 |

|

SU1834683A3 |

| ОТСТОЙНИК | 1998 |

|

RU2145514C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1991 |

|

RU2019517C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ОКАТЫШЕЙ | 2011 |

|

RU2497935C2 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ОБЪЕКТОВ ОКРУЖАЮЩЕЙ СРЕДЫ | 2002 |

|

RU2209113C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1991 |

|

RU2008324C1 |

| Порошкообразный магнитный сорбент для сбора нефти | 2022 |

|

RU2805655C1 |

| Порошкообразный магнитный сорбент для сбора нефти | 2018 |

|

RU2710334C2 |

| СПОСОБ ОЧИСТКИ ВОДНОЙ ПОВЕРХНОСТИ ОТ НЕФТЯНОГО ЗАГРЯЗНЕНИЯ | 1995 |

|

RU2088725C1 |

| СПОСОБ МАГНИТНОЙ КОНГЛОМЕРАЦИИ НЕФТЯНЫХ ЗАГРЯЗНЕНИЙ ВОДНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2184707C2 |

Изобретение может быть использовано для очистки воды. Сорбент содержит битум и органический горючий материал, одна часть которого имеет структуру кускового материала, а другая структуру порошкообразного материала. Общее объемное содержание битума и порошкообразного материала составляет 10 40% а объемное содержание битума 15 80% от общего объема битума и порошкообразного материала. В качестве порошкообразного материала могут использоваться пылевидное топливо, угольная, сланцевая или торфяная пыль или древесная мука. 1 з.п. ф-лы, 1 табл.

| Патент Великобримании N 1427809, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-10—Публикация

1992-04-10—Подача