Изобретение относится к лакокрасочным покрытиям, которые содержат в качестве ингибиторов коррозии фенольные производные меркаптобензтиазола.

Меркаптобензтиазол и его соли известны как ингибиторы коррозии. В качестве ингибиторов коррозии уже были предложены различные производные меркаптобензтиазола. При этом речь идет преимущественно о производных с гидрофильными группами.

Было также обнаружено, что определенные производные бензтиазола с гидрофобными группами также могут быть отличными ингибиторами коррозии. Кроме того, они эффективны как антиокислители и светостабилизаторы.

По сравнению с известными ингибиторами коррозии на базе производных бензтиазола соединения отличаются меньшим водопоглощением, химической инертностью и термостабилизирующим действием.

Эти соединения можно применять в качестве ингибиторов коррозии во всех таких органических материалах, которые находятся в контакте с металлами. Это имеет место, в частности, в области лакокрасочных покрытий.

Наиболее близким по технической сущности является способ ингибирования коррозии покрытий на основе полимерных пленкообразующих (алкидные смолы, акриловые, эпоксидные и т. д. ) путем введения в лакокрасочные материалы производных бензтиазола в качестве ингибиторов коррозии. Недостатком известного технического решения является недостаточно высокая эффективность защиты от коррозии.

Целью изобретения является повышение эффективности защиты от коррозии.

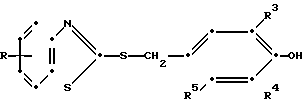

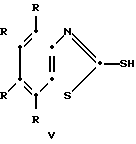

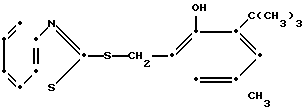

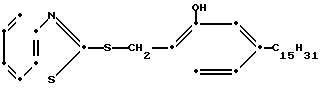

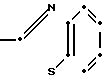

Поставленная цель достигается тем, что в способе ингибирования коррозии покрытий путем введения в лакокрасочный материал на основе алкидных, акриловых, эпоксидных и виниловых смол ингибитора коррозии на основе производного бензтиазола, в качестве ингибитора коррозии используют фенольное производное меркаптобензтиазола общей формулы

(I) где R - водород, С1-С4-алкокси, CF3 или Cl;

R3 - водород, С1-С8-алкил, циклогексил или

R4 - водород, С1-С9-алкил, циклогексил или α, α-диметилбензил;

R5 - водород или С1-С15-алкил, который вводят в количестве 0,5-5,0 мас. % в расчете на массу твердого вещества лакокрасочного покрытия.

В формуле I фенольная OH-группа предпочтительно занимает пара- или ортопозицию по отношению к группе > C(R2)(R2). Если она занимает парапозицию, то предпочтительные соединения формулы

(II) где R - водород, С1-С4-алкокси, хлор, трифторметил;

R3 и R4 независимо друг от друга означают водород, С1-С8-алкил, циклогексил,

R5 - Н и СН3.

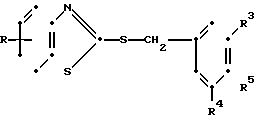

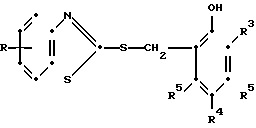

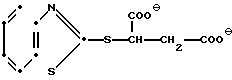

Если в формуле I фенольная группа OH занимает ортопозицию, то предпочтительными являются соединения формулы III и IV

(III)

(IV) где R - водород, С1-С4-алкокси, хлор, трифторметил;

R3 - водород, С1-С18-алкил, циклогексил или группу формулы

(IVa)

R4 - водород, С1-С9-алкил, циклогексен или α ,α -диметилбензил;

R5 - водород, С1-С15-алкил.

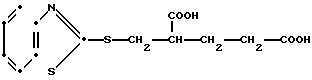

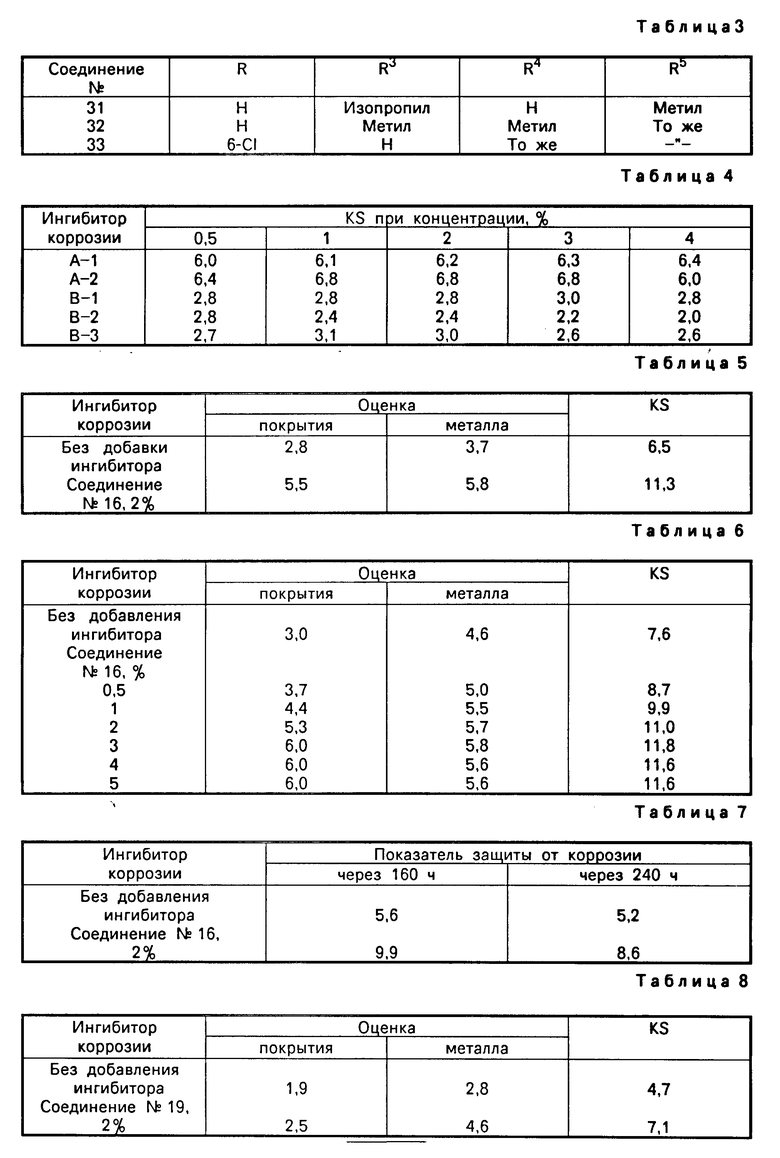

Примеры отдельных соединений формулы II с приведенными ниже заместителями приведены в табл.1.

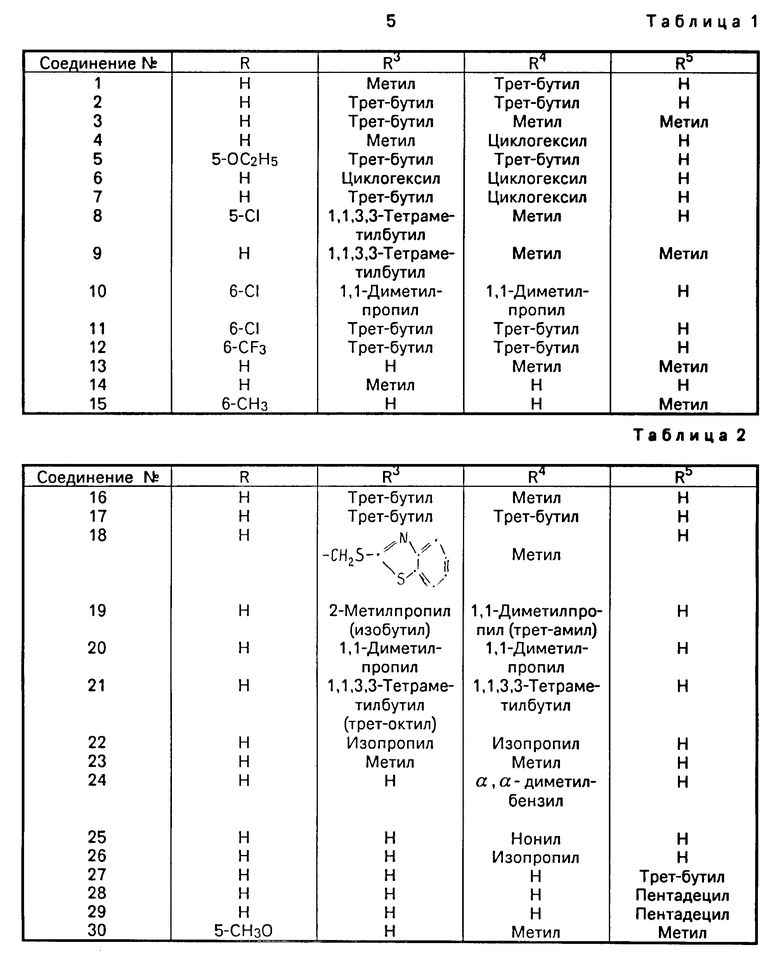

Примеры отдельных соединений формулы III с приведенными ниже заместителями приведены в табл.2.

Примеры соединений формулы IV с приведенными ниже заместителями представлены в табл.3.

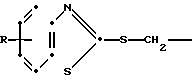

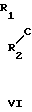

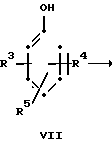

По известным способам можно получить новые соединения формулы I. В качестве универсального способа можно рекомендовать, в частности, конденсацию 2-меркаптобензтиазола с карбонильным соединением и фенолом по общей схеме реакции:

(I)

Если применяют 2,6-дизамещенный фенол, то бензтиазолтиоалкиловый остаток присоединяется в положении 4. Если применяют 2,4-дизамещенный фенол, то этот остаток присоединяется в положении 2 фенола. Если применяют 2-замещенный фенол, то при использовании по меньшей мере 2 эквивалентов V и по меньшей мере 2 эквивалентов VI получают продукт, в котором остаток формулы II находится как в положении 4, так и в положении 6.

Реакцию проводят в присутствии кислых катализаторов. Предпочтительно, работают в полярном растворителе, как, например, низком спирте (С1-С4) или диметилформамиде, или диметилсульфоксиде.

Соединения формулы I представляют собой эффективные ингибиторы коррозии в органических материалах, в частности, в составах лакокрасочных покрытий. К лакокрасочным покрытиям относятся лаки, краски или непигментированные покрытия. Они всегда содержат пленкообразующие связующие вещества наряду с другими факультативными компонентами.

Примерами лакокрасочных покрытий являются материалы на базе алкидной, акриловой, эпоксидной смолы, а также на базе смесей таких смол. Другими примерами связующих веществ являются виниловые смолы, как, например, поливинилацетат, поливинилбутирал, поливинилхлорид и их сополимеры. Особенно предпочтительными являются лакокрасочные покрытия на базе ароматической эпоксидной смолы.

Лакокрасочные покрытия могут содержать или не содержать растворители или они могут представлять собой водные системы (дисперсии, эмульсии, растворы). Они могут быть пигментированными и непигментированными, они могут быть также металлизированными. Кроме соответствующих изобретению ингибиторов коррозии, они могут содержать другие добавки, обычные в технологии изготовления лакокрасочных материалов, например наполнители, средства, способствующие розливу, диспергаторы, тиксотропные средства, средства для улучшения прилипания, антиокислители, светостабилизаторы или катализаторы отверждения. Они могут содержать также другие известные средства защиты от коррозии, например коррозионнозащитные пигменты, как фосфатсодержащие или боратсодержащие пигменты, или пигменты на оксидах металлов, или другие органические или неорганические ингибиторы коррозии, например, соли нитроизофталевой кислоты, фосфорный эфир, технические амины или замещенные бензтиазолы.

Имеет преимущество также добавка основных наполнителей или пигментов, которые в определенных системах связующих средств оказывают синергетическое действие на ингибирование коррозии. Примерами таких основных наполнителей и пигментов являются карбонат кальция или магния, оксид цинка, карбонат цинка, фосфат цинка, оксид магния, оксид алюминия, фосфат алюминия или их смеси. Примерами основных органических пигментов являются таковые на базе аминоантрахинона.

Ингибитор коррозии можно использовать также вместе с наполнителем. Для этого пригодны, в частности, порошкообразные наполнители или пигменты.

Ингибитор коррозии можно добавлять к лакокрасочному составу во время его изготовления, например в процессе распределения пигмента путем размола, или можно растворить ингибитор в растворителе перед этим и смешать раствор с составом для покрытия. Ингибитор применяют целесообразно в количестве от 0,5 до 5 мас.% относительно массы твердой фазы лакокрасочного состава.

Предпочтительно лакокрасочные покрытия применяют для грунтовки металлических субстратов, таких как железо, сталь, медь, цинк или алюминий. Предпочтительно применяют лакокрасочные составы в водных системах, в частности, катодно осаждаемые электрофоретические лаки.

Лакокрасочные покрытия можно наносить на субстрат обычными способами, например путем распыления, погружения, нанесения кистью или электролитического осаждения, например путем катодного лакирования окунанием. Часто наносят несколько слоев. Ингибиторы коррозии в первую очередь добавляют в грунтовочный слой, так как они действуют прежде всего на границе металла с покрытием. Однако ингибиторы можно дополнительно добавлять и к покрывному слою или промежуточным слоям, где они действуют как резерв. В зависимости от того, является ли связующее средство физически высыхающим или представляет собой смолу, отверждаемую теплом или излучением, отверждение осуществляют при комнатной температуре или путем нагревания (горячей сушки), или путем облучения.

При нагревании лакокрасочных покрытий может произойти изомеризация соединений формулы I в соответствующие 3-гидроксибензилбензтиазол-2-тионы. Поскольку эти изомеры также являются хорошими ингибиторами коррозии, то такая изомеризация не оказывает отрицательного влияния на эффективность соединений.

Особым преимуществом соединений формулы I является то, что они благоприятно воздействуют на адгезионные свойства краски на металле. Кроме того, они оказывают антиокислительное и светостабилизирующее воздействие на краску.

В определенных случаях предпочтительно добавление смеси нескольких соединений формулы I.

Например, при применении определенных технических фенольных смесей при получении соединений формулы I может принудительно образоваться смесь продуктов формулы I, которую и можно использовать как таковую. Для понижения температуры плавления также может быть предпочтительным смешивание двух или нескольких таких соединений.

П р и м е р 1. Лак на основе алкидной смолы получают из следующих компонентов:

40 ч. альфталата  AM 380 (60%-ный раствор ксилола) алкидная смола фирмы "Райххольд Альберт Хеми АГ" (алкидная смола на основе льняного и древесного масел)

AM 380 (60%-ный раствор ксилола) алкидная смола фирмы "Райххольд Альберт Хеми АГ" (алкидная смола на основе льняного и древесного масел)

10 ч. красного железооксидного пигмента 225 фирмы "Байер АГ"

13,6 ч. талька (микроструктура)

13 ч. микроструктурного карбоната кальция ("Милликарб Плюсс-Штауфер АГ")

0,3 ч. средства для предохранения кожи Луактин (Баденские анилино-содовые предприятия - "BA F")

0,6 ч. 8%-ного раствора нафтената кобальта

22,5 ч. смеси ксилола и этилгликоля 6:40.

Лак размалывают со стеклянными шариками для размера гранул пигмента и наполнителя 10-15 мкм. Перед размолом добавляют ингибиторы коррозии, приведенные в таблицах.

Лак наносят способом распыления на обработанные пескоструйным аппаратом стальные листы слоем, толщина которого после высыхания составляет около 50 мкм. После просушки в течение 7 дней при комнатной температуре пробы подвергали дополнительному отверждению в течение 60 мин при 60оС.

На отвержденной поверхности лака наносят два крестообразных разреза длиной 4 см до металла с помощью прибора для нанесения крестообразных разрезов (Bonder). Для защиты кромок на них наносят специальное защитное средство (икозит 255).

После этого пробы подвергают испытанию в солевом тумане по нормам ASTM (Американское общество испытания материалов) B 117 в течение 600 ч. После 200 ч атмосферного воздействия оценивают состояние покрытия, а именно степень образования пузырей (по стандарту ДИН 53 209) на крестообразном разрезе и на лакированной поверхности, а также степень ржавления (по стандарту ДИН 53 210) на всей поверхности.

По окончании испытания покрывающий слой удаляют путем обработки концентрированным раствором едкого натра и оценивают коррозию металла на крестообразном разрезе (по стандарту ДИН 53 167) и на всей остальной поверхности. Оценку проводят по 6-ступенчатой шкале. Сумма оценки лакокрасочного покрытия и оценки поверхности металла дает показатель защиты от коррозии (KS). Чем выше этот показатель, тем эффективнее испытуемый ингибитор.

П р и м е р 2. Листовую жесть покрывали красным лаком на основе алкидной смолы, как в примере 1. На отвержденный слой лака наносят крестообразные разрезы. Пробы в течение 18 мес. подвергают влиянию погодных условий в Северной Каролине, вблизи от морского побережья, при наклоне под углом 45о к югу. После испытания измеряют ширину зоны ржавления вдоль линий разреза (по нормам ASTM D1654-79а).

Ингибитор коррозии Ширина зоны

ржавления, мм

Без добавки ингибитора 2-5

2% соединения N 2 0,5-2

П р и м е р 3. Листы жести покрывают красным высыхающим на воздухе лаком на основе алкидной смолы, как в примере 1, и, как также описано в примере 1, их подвергают испытанию в солевом тумане по нормам ASTM B 117. Определяют KS, представляющий собой сумму оценок для лака и металла. Чем выше значение KS, тем эффективнее действует применяемый ингибитор.

Применяют два ингибитора согласно изобретению и три известных ингибитора. Все ингибиторы применяют в 5 различных концентрациях, а именно в количестве 0,5, 1, 2, 3 и 5 мас.% соответственно, в расчете на содержание твердого вещества в лаке.

Применяют следующие ингибиторы коррозии:

A-1

Соединение 16 согласно настоящей заявке

A-2

Соединение 28 согласно настоящей заявке

B-1

Соединение согласно ЕР-A 183 647

B-2

Соединение согласно EP-A 128 862

B-3

Соединение согласно EP-A 161 219

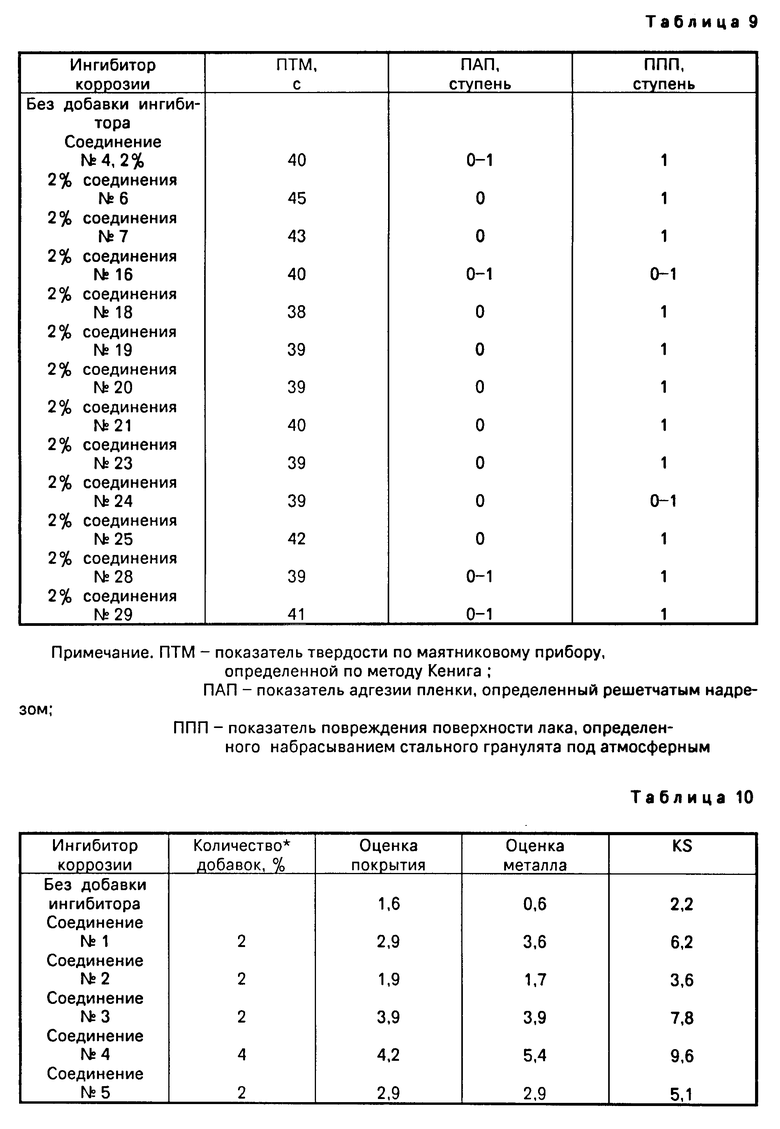

П р и м е р 4. Торговый лак для авторемонта на основе эпоксидной смолы (Epoxidharzprimer R 72360, R. Herberts AG) наносят на листовые жести (7 х 13 см) слоем толщиной 95 мкм, а затем отверждают в течение 45 мин при 80о.

Проводят тот же самый опыт, причем добавляют 2% соединения N 20.

На отвержденной поверхности лака наносят два крестообразных разреза до металла. После этого пробы подвергают испытанию по стандарту ДИН 50017 (испытание на коррозию под воздействием конденсационной влаги). Для этого их в барокамере при 40оС подвергают воздействию воздуха 100%-ной относительной влажности. После 260 ч пробы вынимают и оценивают степень коррозии. По стандартам ДИН 53 209 и 53 210 оценивают состояние покрытия на крестообразном разрезе и на всей поверхности. Оценку проводят по 6-ступенчатой шкале, причем ступень 6 соответствует неизменной поверхности.

Затем покрывающий слой удаляют путем обработки концентрированным раствором едкого натра и оценивают состояние металла на крестообразном разрезе и на всей поверхности по стандарту ДИН 53 167 по 6-ступенчатой шкале.

Сумма оценок лакокрасочного покрытия и металла дает показатель защиты от коррозии KS. Чем выше этот показатель, тем эффективнее ингибитор коррозии. Самая высшая достигаемая ступень - это ступень 12. Она означает полное отсутствие коррозии (см. табл.5).

П р и м е р 5. Двухкомпонентный праймер на основе эпоксидной смолы получают из следующих компонентов:

17 ч. эпоксидной смолы (Araldit GT 6071, "Циба-Гейги АГ")

GT 6071, "Циба-Гейги АГ")

16,5 ч. монометилового эфира пропиленгликоля (Dowanol PM)

PM)

6,0 ч. изопропанола

1,8 ч. смеси ароматических растворителей ((Solvesso ® 100)

1,4 ч. толуола

37,1 ч. красного железооксидного пигмента

20,2 ч. талька

100 ч. праймера

Смесь в течение трех дней гомогенизируют в шаровой мельнице. Перед нанесением к ней добавляют 50 ч. отвердителя для эпоксидной смолы HY 815 (Циба-Гейги АГ). Содержание твердого вещества в готовом праймере составляет 63,3%.

Праймер наносят на листы жести слоем толщиной 75 мм и подвергают отверждению в течение 7 дней при комнатной температуре. Затем изготовляют пробы путем добавления 0,5-5 вес.%, в расчете на содержание твердого вещества в праймере, соединения N 20, которые тем же самым образом наносят на листы и отверждают.

Пробы подвергают испытанию на коррозию под воздействием конденсационной влаги (как описано в примере 4). Оценку проводят через 1000 ч.

П р и м е р 6. Торговый лак для авторемонта на основе акриловой смолы (Automotive Refinish Primer 131 S.E.I. "Du Pont de Nemours, USA") наносят на листы жести слоем толщиной 60 мкм и подвергают отверждению в течение 7 дней при комнатной температуре. Тот же самый опыт проводят путем добавления соединения N 20 в количестве 2%. Пробы подвергают испытанию в солевом тумане по нормам ASTM B 117, как описано в примере 1. Оценку проводят через 160 ч и через 240 ч длительности опыта (см. табл.7).

П р и м е р 7. Праймер на основе поливинилбутирала и эпоксидной смолы получают из следующих компонентов:

40 ч. поливинилбутирала (Mowiral B 30 HH, Hoechst AG) в виде 20%-ного раствора в разбавителе Х 16 ч. эпоксидной смолы (Beckopox

B 30 HH, Hoechst AG) в виде 20%-ного раствора в разбавителе Х 16 ч. эпоксидной смолы (Beckopox  EP 301, "Hoechst AG") в виде 50%-ного раствора в разбавителе Х

EP 301, "Hoechst AG") в виде 50%-ного раствора в разбавителе Х

8 ч. талька

12 ч. красного железооксидного пигмента

2 ч. сульфата бария

2 ч. смеси ксилола и бутанола 65:15

20 ч. разбавителя Х = смесь бутанола, монометилового эфира пропиленгликоля и ксилола в массовом соотношении 25:25:50.

Смесь гомогенизируют в шаровой мельнице. Перед нанесением к ней добавляют 1 ч. отвердителя для эпоксидной смолы на основе полиамида (Beckopox-Harter  EH 614, Hoechst AG). Содержание твердого вещества в готовом праймере составляет 38% . К одной части праймера добавляют 2% (в расчете на содержание твердого вещества) соединения N 20. Пробы наносят на листовые жести слоем толщиной 30 мм и подвергают отверждению в течение 7 дней при комнатной температуре. Отвержденные пробы подвергают испытанию в солевом тумане, как описано в примере 1, в течение 240 ч (см. табл.8).

EH 614, Hoechst AG). Содержание твердого вещества в готовом праймере составляет 38% . К одной части праймера добавляют 2% (в расчете на содержание твердого вещества) соединения N 20. Пробы наносят на листовые жести слоем толщиной 30 мм и подвергают отверждению в течение 7 дней при комнатной температуре. Отвержденные пробы подвергают испытанию в солевом тумане, как описано в примере 1, в течение 240 ч (см. табл.8).

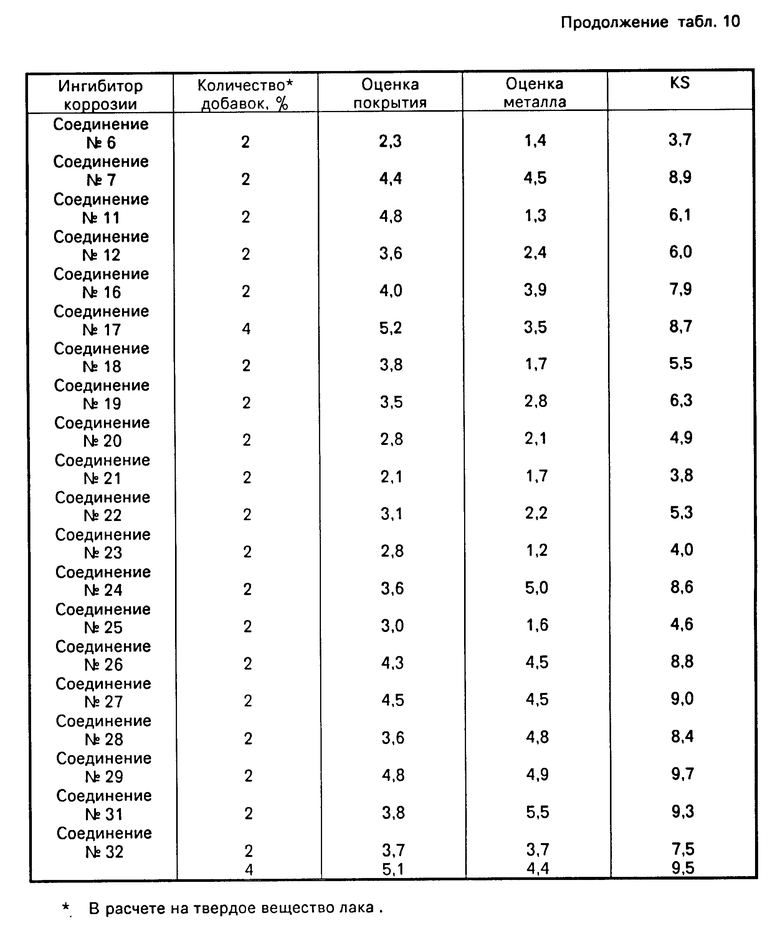

П р и м е р 8. Лак на основе алкидной смолы получают аналогично примеру 1. К этому лаку добавляют каждый раз 2% одного из приведенных в табл.8 ингибиторов коррозии, в расчете на твердое вещество лака. Пробы наносят на стальные листы размером 7 х 13 см слоем, толщина которого после высыхания составляет около 50 мкм. Сушку осуществляют 7 дней при комнатной температуре.

Для оценки твердости и эластичности определяют твердость по маятниковому прибору по методу Кенига (по стандарту ДИН 53 137). Чем выше измеренное значение (в секундах), тем выше твердость лака.

Для оценки адгезионной способности определяют адгезию пленки решетчатым надрезом (решетка 2 мм) (по стандарту ДИН 53 232). Оценку проводят по 6-ступенчатой шкале. Ступень 0 обозначает наилучшую адгезию, а ступень 5 - наихудшую адгезию.

Для оценки прочности на удар определяют повреждение поверхности лака от удара камнем. Этот метод общепринят в автомобильной промышленности ФРГ. На лакированные листы набрасывают под атмосферным давлением 4 атм стальной гранулят с острыми кромками массой 500 г. Оценку проводят по 6-ступенчатой шкале. Ступень 0 обозначает практически неповрежденную поверхность лака, а ступень 5 - сильно поврежденную поверхность лака (см. табл.9).

В табл. 10 также приведены результаты испытаний лакокрасочных материалов.

Пробы с добавкой ингибитора коррозии имеют приблизительно те же самые показатели твердости по маятниковому прибору, адгезии пленки и повреждения поверхности лака, что и контроль без добавки ингибитора коррозии. Отсюда можно заключить, что добавка заявленных ингибиторов коррозии не изменяет физико-механических свойств отвержденного лака.

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ ПОКРЫТИЯ | 1984 |

|

RU2032767C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1990 |

|

RU2083616C1 |

| БИСАЦИЛФОСФИНОКСИДЫ, СОСТАВ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1992 |

|

RU2091385C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1992 |

|

RU2107704C1 |

| КРИСТАЛЛИЧЕСКИЕ КОМПЛЕКСНЫЕ СОЕДИНЕНИЯ ПРОИЗВОДНЫХ МОРФОЛИНА С КАРБОНОВЫМИ КЕТОКИСЛОТАМИ В КАЧЕСТВЕ ИНГИБИТОРОВ КОРРОЗИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ, СОСТАВ ДЛЯ ПОКРЫТИЯ И СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 1995 |

|

RU2136671C1 |

| ПОЛИМЕРНАЯ СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2083605C1 |

| ЭТИЛЕНОВО-НЕНАСЫЩЕННЫЕ ПОЛИМЕРИЗУЮЩИЕСЯ МОНОМЕРЫ НА ОСНОВЕ ПРОИЗВОДНОГО ПИПЕРИДИНА | 1992 |

|

RU2086540C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1990 |

|

RU2071610C1 |

| МОНО- ИЛИ ДИАЦИЛФОСФИНОКСИДЫ | 1992 |

|

RU2057759C1 |

| Способ светостабилизации лакокрасочных материалов холодного и горячего отверждения | 1988 |

|

SU1831492A3 |

Использование: защита от коррозии. Сущность изобретения: в лакокрасочный материал на основе алкидных, акриловых, эпоксидных и виниловых смол вводят в качестве ингибитора коррозии фенольное производное меркаптобензтиазола определенной структуры в количестве 0,5-5,0% в расчете на массу твердого вещества лакокрасочного материала. Примером фенольного производного является продукт конденсации 2-меркаптобензтиазола с карбонильным соединением и фенолом (2,6-дизамещенный фенол, 2- или 2,4- дизамещенный фенол). Характеристики: показатель защиты от коррозии 9,7. 10 табл.

СПОСОБ ПОЛУЧЕНИЯ ИНГИБИРУЮЩЕГО КОРРОЗИЮ ЛАКОКРАСОЧНОГО МАТЕРИАЛА путем введения в лакокрасочный материал на основе алкидных, акриловых, эпоксидных и виниловых смол ингибитора коррозии на основе производного бензтиазола, отличающийся тем, что, с целью повышения эффективности защиты, в качестве ингибитора коррозии используют фенольное производное меркаптобензтиазола общей формулы

R S

S CH

CH

где R - водород, С1 - С4-алкокси, CF3 или Cl;

R3 - водород, С1 - С8-алкил, циклогексил или CH

CH S

S

R4 - водород, С1 - С9-алкил, циклогексил или α,α -диметилбензил;

R5 - водород или С1 - С15-алкил,

который вводят в количестве 0,5 - 5,0 мас.% в расчете на массу твердого вещества лакокрасочного материала.

| КОНТРОЛЬНЫЙ АППАРАТ КОКОНОМОТАЛЬНОГО АВТОМАТА | 0 |

|

SU183647A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1994-09-15—Публикация

1987-08-26—Подача