Изобретение относится к металлургии, в частности к способу получения отливок из серого чугуна с повышенной твердостью, которые могут использоваться в качестве быстроизнашивающихся деталей, например тормозных колодок, для железнодорожного транспорта.

Известен серый чугун для тормозных колодок железнодорожного транспорта следующего химического состава, мас.%: Углерод 2,8- 3,6 Кремний 1,2-2,0 Марганец 0,3-0,9 Фосфор 1,0-3,5 Сера До 0,15 Железо Остальное

Чугун имеет твердость НВ 187-НВ 285.

Недостатками этого чугуна являются: неравномерная твердость во всех частях отливок, что снижает их износостойкость; повышенная хрупкость отливок из-за высокого содержания фосфора, что требует применения в них стальных каркасов; повышенная стоимость; изготовление отливок осуществляется в песчано-глинистых формах.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является чугун следующего химического состава, мас. % : Углерод 2-3,6 Кремний 0,05-2,5 Марганец 0,2-1,5 Титан 0,005-0,7 Фосфор 1-4 Ванадий 0,05-2,0 Алюминий 0,05-2,0 Медь 0,01-1,0 Железо Остальное

Чугун имеет твердость НВ 263-НВ 440.

Недостатками этого чугуна являются: неравномерная твердость во всех частях отливок, что снижает их износостойкость; повышенная хрупкость отливок из-за высокого содержания в чугуне фосфора, что требует применения в них стальных каркасов; очень высокая твердость отдельных частей отливок (НВ 440), характерная для белого чугуна, что будет являться причиной повышенного износа колес при торможении и не допускается по условиям эксплуатации железнодорожного транспорта; отсутствие возможности выплавлять в вагранках чугун такого состава, что ограничивает его применение; высокая стоимость из-за высокого содержания доpогих легирующих элементов (ванадий, титан, медь, фосфор, алюминий); изготовление отливок осуществляется в песчано-глинистых формах.

Задачей изобретения является получение отливок из серого чугуна с повышенной твердостью равномерного во всех их частях, обеспечивающей повышенную равномерную их износостойкость, и низкой стоимостью, в частности, используемых в качестве тормозных колодок железнодорожного транспорта.

Указанная задача достигается тем, что отливки изготовляются путем заливки в металлическое формы жидкого чугуна при 1250-1320оС следующего химического состава, мас.%: Углерод 2,8-3,6 Кремний 0,8-2,0 Марганец 0,4-1,2 Фосфор 0,3-0,8 Сера До 0,1 Кальций 0,02-0,1 Барий 0,02-0,1 Алюминий 0,02-0,1 Железо Остальное

Заявленный способ получения отливок выбран по следующим причинам.

Заливка жидкого чугуна в металлические формы обеспечивают высокую скорость его кристаллизации и высокую скорость охлаждения отливок, что приводит к измельчению их структуры и увеличению содержания в ней перлита равномерно по всему их сечению, способствующих повышению твердости и износостойкости равномерно во всех их частях.

Однако при этом одновременно создаются и благоприятные условия для образования структуры белого чугуна в отдельных частях отливок, поэтому для избежания этого необходимо выбирать соответствующий химический состав чугуна и температуру его заливки. Исследованиями установлено влияние элементов химического состава и температуры заливки жидкого чугуна на структуру отливок при заливке его в металлические формы, на основе которого выбран его оптимальный химический состав и оптимальная температура заливки, обеспечивающие в них структуру серого чугуна и повышенную твердость. Увеличение температуры заливки жидкого чугуна в металлические формы приводит к их разогреву, что снижает скорость отвода ими тепла и тем самым снижает скорость его кристаллизации, что при определенном химическом составе обеспечивает получение структуры серого чугуна в отливках и снижает их твердость, снижение же температуры заливки способствует получению структуры белого чугуна в отливках и повышению их твердости. Верхний предел температуры заливки (1320оС) выбран из условия достижения необходимой твердости отливок, а нижний (1250оС) - из условия предотвращения образования структуры белого чугуна в них.

Углерод при повышении его содержания способствует получению структуры серого чугуна и снижению его твердости, а при снижении - повышению его твердости, а при определенном пониженном содержании - образованию структуры белого чугуна.

Верхний предел содержания углерода (3,6%) выбран из условия достижения необходимой твердости отливок, а нижний (2,8%) - из условия предотвращения образования структуры белого чугуна в них.

Кремний при повышении его содержания способствует получению структуры серого чугуна и снижению его твердости, а при снижении - повышению его твердости, и при определенном пониженном содержании - образованию структуры белого чугуна. Верхний предел содержания кремния (2,0%) выбран из условия достижения необходимой твердости отливок, а нижний (0,8%) - из условия предотвращения образования структуры белого чугуна в них.

Марганец при повышении его содержания способствует повышению твердости отливок, но при определенном повышенном содержании способствует образованию в них структуры белого чугуна.

Верхний предел содержания марганца (1,2%) выбран из условия получения повышенной твердости отливок без образования в них структуры белого чугуна, а нижний (0,4%) - из условия внесения его шихтовыми материалами при выплавке чугуна без использования ферромарганца.

Фосфор при повышении его содержания способствует повышению твердости и износостойкости отливок, но при определенном повышенном содержании способствует повышению их хрупкости. Верхний предел содержания фосфора (0,8%) выбран из условия получения повышенной твердости и износостойкости отливок без увеличения их хрупкости, а нижний (0,3%) - из условия достижения необходимой твердости и износостойкости отливок.

Сера в принятых пределах ее содержания не оказывает влияния на свойства отливки, поэтому заявленное ее содержание обусловлено ее содержанием в используемых шихтовых материалах. Барий, кальций и алюминий при увеличении их содержания способствуют получению структуры серого чугуна и предотвращению образования структуры белого чугуна в отливках, но снижают их твердость. Наиболее эффективным является их совместное влияние на структуру и свойства отливок при получении их заливкой жидкого чугуна в металлические формы, для чего их совместно вводили в жидкий чугун с модифицирующей смесью при сливе металла в ковш. Верхний предел содержания каждого из них (0,1%) выбран из условия достижения необходимой твердости отливок, а нижний (0,02% ) - из условия предотвращения образования структуры белого чугуна в них. При раздельном использовании каждого из этих элементов их расход выше, а эффективность воздействия ниже.

Новым в предлагаемом способе является получение отливок из серого чугуна путем заливки жидкого чугуна данного химического состава в металлические формы при 1250-1320оС, что способствует повышению их твердости и износостойкости равномерно во всех частях их, без образования структуры белого чугуна.

Анализ изобретений по изобретательному уровню, в сравнении с известными в науке и технике решениями, показал, что оно отличается от них тем, что в известных способах для достижения повышенной твердости и износостойкости отливок используют чугун с высоким содержанием фосфора и наличием в его составе значительного количества таких легирующих элементов, как титан, ванадий, хром, никель, медь и другие, при этом отливки получают путем заливки металла в песчано-глинистые формы, что не способствует увеличению их твердости.

При осуществлении изобретения могут быть получены следующие технические результаты:

а) повышается твердость отливок до 14%, достигается равномерная твердость во всех частях их и исключается образование структуры белого чугуна в них;

б) повышается до 13% относительная износостойкость отливок и достигается равномерная износостойкость во всех частях их;

в) в 2,2-2,8 раза снижается стоимость материалов для изготовления отливок;

г) представляется возможность выплавлять чугун в любых плавильных агрегатах, что способствует широкому использованию способа.

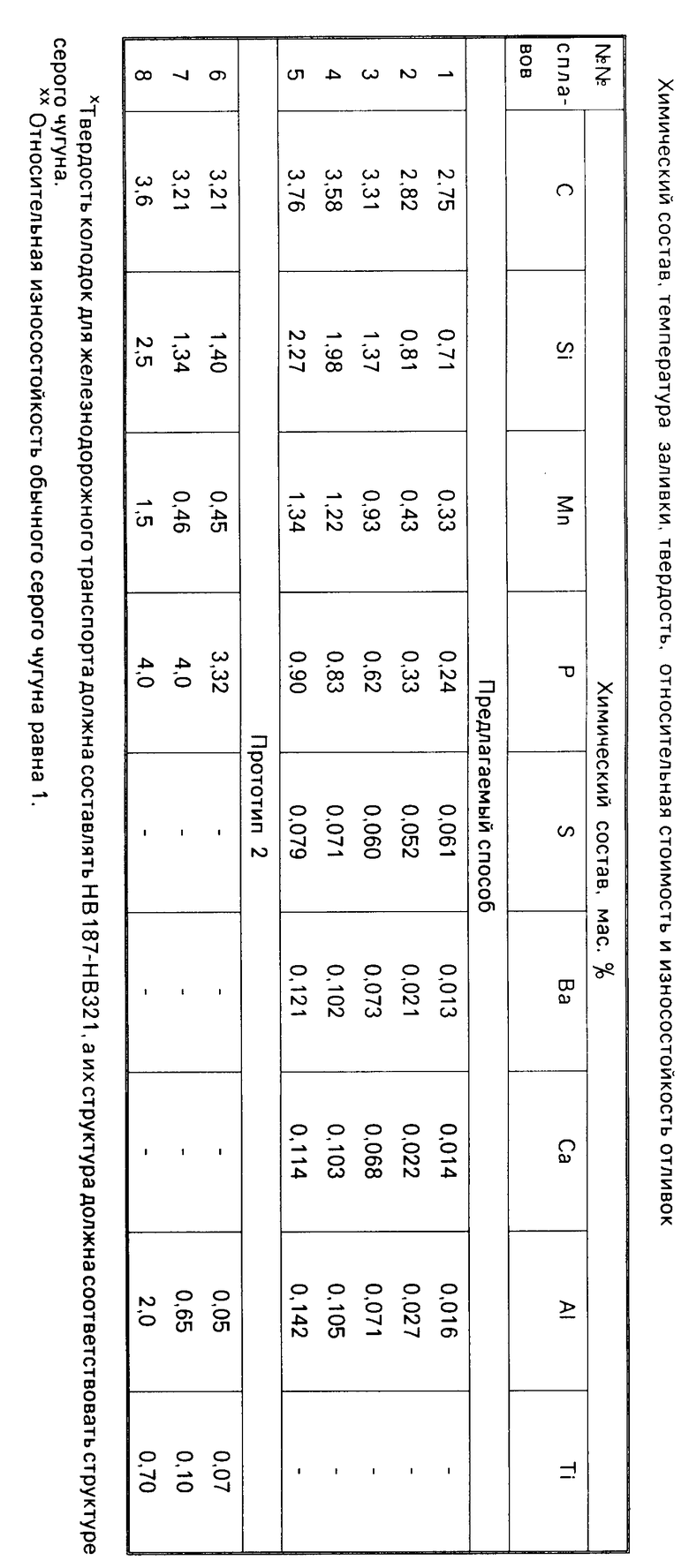

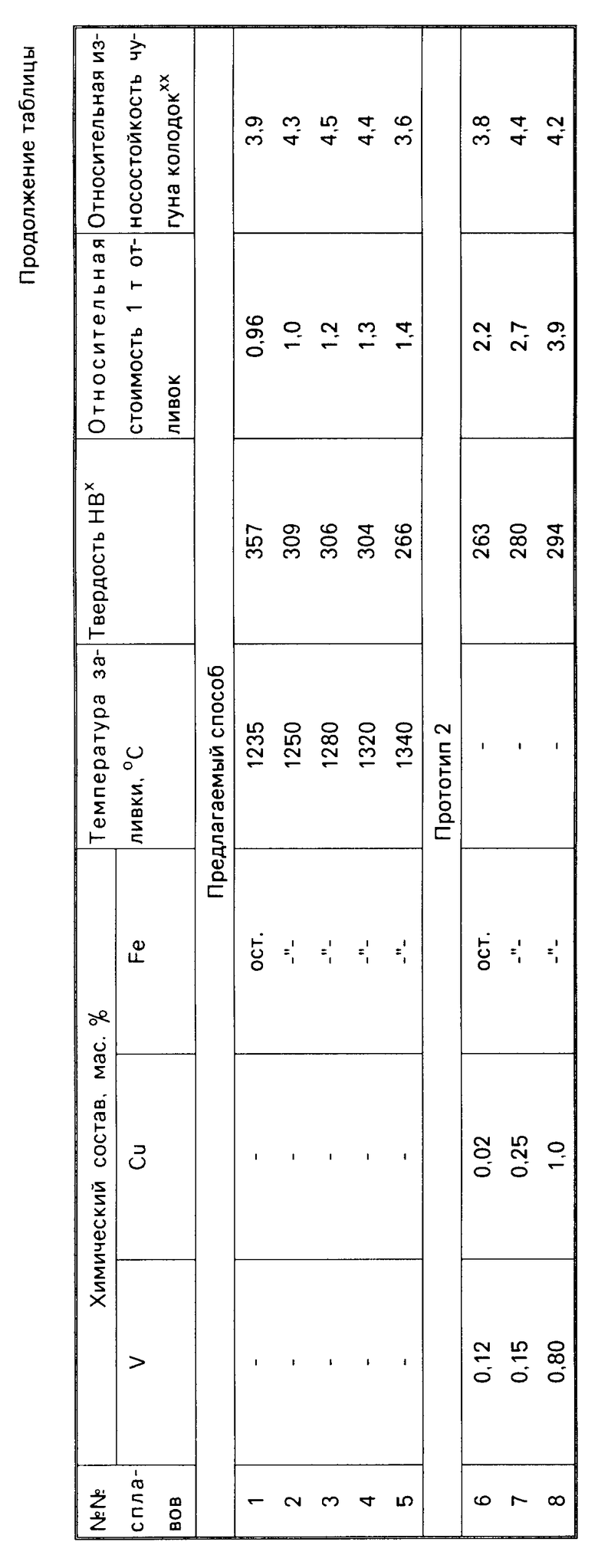

П р и м е р. Чугун предлагаемого химического состава выплавляли в вагранке или электропечи из шихтовых материалов, состоящих из чушкового чугуна, стального и чугунного лома, ферросилиция, ферромарганца и феррофосфора. При сплаве жидкого чугуна из плавильной печи в ковш под струю металла вводили модифицирующую смесь, содержащую силикокальций, силикобарий и алюминий, которые вносили в жидкий чугун соответствующее количество кальция, бария и алюминия. Жидкий чугун из ковша заливали в металлические формы при 1250-1320оС и получали отливки тормозных колодок для железнодорожного транспорта. Химический сосав, температура заливки, твердость, относительная стоимость и износостойкость полученных отливок и их сравнение с прототипом приведены в таблице.

Из таблицы видно, что отливки, полученные предлагаемым способом, обладают повышенной твердостью и износостойкостью равномерно во всех частях их и низкой стоимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ БЕЛОГО ЧУГУНА | 1992 |

|

RU2019569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ | 1996 |

|

RU2105821C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУННЫХ МЕЛЮЩИХ ШАРОВ | 1995 |

|

RU2082530C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

Использование: для получения отливок из серого чугуна с повышенной твердостью, которые могут использоваться в качестве быстроизнашивающихся деталей, например тормозных колодок, для железнодорожного транспорта. Сущность изобретения: заливку жидкого чугуна производят в металлические формы при 1250 - 1320°С при следующем соотношении в нем компонентов, мас.%: углерод 2,8 - 3,6; кремний 0,8 - 2,0; марганец 0,4 - 1,2; фосфор 0,3 - 0,8; кальций 0,03 - 0,10; барий 0,02 - 0,10; алюминий 0,02 - 0,10; железо остальное. Использование предлагаемого способа обеспечивает получение отливок из серого чугуна с повышенной твердостью (НВ 304 - НВ 309) и износостойкостью равномерно во всех частях их и с низкой их стоимостью.

СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ДЛЯ ТОРМОЗНЫХ КОЛОДОК ИЗ СЕРОГО ЧУГУНА, включающий выплавку, модифицирование и заливку в металлические формы, отличающийся тем, что заливку производят при 1250 - 1320oС чугуна следующего химического состава, мас.%:

Углерод 2,8 - 3,6

Кремний 0,8 - 2,0

Марганец 0,4 - 1,2

Фосфор 0,3 - 0,8

Кальций 0,02 - 0,1

Барий 0,02 - 0,1

Алюминий 0,02 - 0,1

Железо Остальное

| Чугун | 1979 |

|

SU834206A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-15—Публикация

1992-12-28—Подача