Изобретение относится к металлургии, в частности к способу получения отливок из легированного чугуна с шаровидным графитом, которые могут использоваться в качестве быстроизнашивающихся деталей, например мелющих элементов рудо- и углеразмольных мельниц.

Известен способ получения деталей из белого легированного чугуна [1, 2], включающий выплавку чугуна, его легирование до нужного химсостава и слива в ковш нагретого в печи до 1520°С расплава, получение отливки заливкой чугуна заданного состава в форму, очистку, обрубку и термическую обработку, осуществленную в виде высокотемпературной нормализации с нагревом до температуры 860-880°С и выдержкой при ней 2 часа и последующего низкотемпературного отпуска с нагревом до температуры 200-250°С, выдержкой при ней 2-3 часа и охлаждением на воздухе, при этом получают чугун следующего состава, мас.%: углерод 2,8-3,5; кремний 0,2-2,0; марганец 0,05-0,5; хром 2,5-4,5; никель 3,5-5,0; молибден 0,2-0,7; сера 0,05-0,25; фосфор 0,5-1,5; железо - остальное.

Указанные детали могут быть использованы в качестве мелющих элементов в рудо- и углеразмольных мельницах. Недостатком способа является невысокая ударно-абразивная износостойкость мелющих элементов, что снижает их эксплуатационную стойкость при использовании в рудо- и углеразмольных мельницах.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения мелющих элементов [2, 3, 4], заключающийся в выплавке сплава, имеющего химический состав эвтектического чугуна, получении отливки из белого легированного чугуна, имеющего аустенитно-карбидную металлическую основу в литом состоянии, нагревании ее в нагревательной печи до температуры 800-820°С, выдержке при ней 7-9 часов и охлаждении на воздухе. При этом образуются мелющие элементы из белого легированного чугуна, имеющего мартенитно-карбидную металлическую основу и остаточный аустенит. Карбидная фаза состоит из твердых эвтектических карбидов цементитного типа (Fе, Сr)3С и тригонального типа (Сr, Fe)7C3, что придает необходимую твердость мелющим элементам, при следующем соотношении в чугуне компонентов, мас.%: углерод 3,0-3,7; кремний 0,5-3,0; марганец 0,2-1,5; хром 4,0-15,0; никель 4,0-8,0; фосфор до 0,4; сера до 0,15; железо - остальное.

Нагрев чугуна до температуры 1550°С способствует растворению в нем центров графитизации, вследствие чего охлаждение чугуна происходит в соответствии с диаграммой для метастабильного состояния, благодаря чему его металлическая основа не содержит структурно-свободный углерод в виде графита и она получается белой.

Выбивку отливок мелющих элементов из форм осуществляют при достижении температуры их тела ниже 110°С, так как их металлическая основа в литом состоянии состоит из аустенита, который имеет низкую теплопроводность, из-за чего при выбивке отливок с температурой выше 110°С приводит к образованию на их теле трещин.

В процессе изотермической выдержки в течение 7-9 часов отливок мелющих элементов из белого легированного чугуна в нагревательной печи при температуре 800-820°С в их металлической основе выделяются мелкодисперсные вторичные карбиды, благодаря которым аустенит обедняется углеродом и хромом, в результате происходит повышение температуры начала мартенситного превращения, что, в конечном итоге, приводит при охлаждении отливок мелющих элементов к трансформации аустенита в мартенсит.

Недостатками данного способа являются: длительная продолжительность подготовки жидкого чугуна к заливке литейной формы и охлаждения отливки в ней; применение высокотемпературной термообработки, что увеличивает стоимость литья; низкие технологические свойства чугуна, в частности низкая жидкотекучесть, высокая склонность к усадке и образованию трещин при литье и термической обработке.

Задачей изобретения является получение экономичным способом отливок мелющих элементов из частично графитизированного легированного чугуна с твердостью, обеспечивающей высокую их износостойкость при эксплуатации.

Для решения указанной задачи выплавляют чугун в электропечи из железоуглеродистой шихты с одновременным легированием его на заданный состав, графитизирующее модифицирование осуществляют ферросилицием, который вводили на зеркало расплава в печи при температуре 1440-1460°С, сфероидизирующее модифицирование осуществляют магнийсодержащей модифицирующей смесью и цериевой присадкой непосредственно в ковше при сливе в него расплава с температурой 1440-1420°С, заливку форм жидким чугуном заданного состава осуществляют при температуре 1310-1360°С, выбивку отливок мелющих элементов из форм осуществляют при достижении температуры их тела 750-550°С, охлаждение отливок до температуры окружающей среды осуществляют на воздухе, при следующем соотношении в чугуне компонентов, мас.%: углерод 2,2-4,0; кремний 0,5-3,5; марганец 0,2-3,0; хром 3,0-10,0; никель 2,0-5,5; бор 0,2-0,4; ванадий 0,2-1,0; медь 0,2-0,8; алюминий 0,1-0,4; церий 0,03-0,2; магний 0,02-0,1; кальций 0,05-0,2; железо - остальное.

В результате получают мелющие элементы из частично графитизированного легированного чугуна, литая микроструктура которого состоит из остаточного аустенита, графита шаровидной формы и эвтектических карбидов тригонального типа (Cr, Fe)7C3, равномерно распределенных в образовавшейся при этом мартенситной металлической основе, легированной хромом, марганцем, никелем, бором, ванадием, медью. Такая микроструктура чугуна обеспечивает одновременно его высокую твердость, износостойкость, прочность и вязкость, в результате чего полученные из него мелющие элементы обладают высокой эксплуатационной стойкостью.

Нагрев чугуна до температуры 1450°С способствует сохранению в нем центров графитизации. Графитизирующее модифицирование ферросилицием обеспечивает создание дополнительных центров графитизации, которые способствуют охлаждению чугуна в соответствии с диаграммой для стабильного состояния, благодаря чему часть структурно-свободного углерода до 2% выделяется в его металлической основе в виде пластинчатого графита, что способствует обеднению аустенита углеродом, в результате происходит повышение температуры начала мартенситного превращения, что в конечном итоге приводит при охлаждении чугуна к трансформации аустенита в мартенсит. За счет выделения определенного количества структурно-свободного углерода понижается концентрация связанного углерода, благодаря этому величина соотношения концентраций хрома и связанного углерода ([Сr]/[Ссв]) находится в пределах 3,0-10,0, что является необходимым условием для формирования в металлической основе чугуна только карбидов тригонального типа (Cr, Fe)7С3, которые в сравнении с карбидами цементитного типа (Fe, Cr)3 в меньшей степени ухудшают технологические свойства легированного чугуна и в то же время их микротвердость больше микротвердости последних в 1,5 раза. Включения карбидов цементитного типа (Fe, Cr)3C, как и включения пластинчатого графита в сером чугуне, являются концентратами напряжений, которые повышают склонность отливок из легированного чугуна к образованию трещин из-за высокого уровня остаточных напряжений.

Сфероидизирующее модифицирование чугуна модификаторами на основе магния и церия способствуют образованию включений графита правильной шаровидной формы по ГОСТ 3443-87 благодаря чему повышается его прочность и вязкость. Барботация расплава, которая происходит в процессе сфероидизирующего модифицирования жидкого чугуна в ковше, способствует выравниванию содержания химических элементов по всему его объему, что способствует снижению процессов ликвации легирующих элементов при охлаждении чугуна. Сам процесс происходит по эндотермической реакции, то есть с поглощением внутреннего тепла расплава. В результате чего температура жидкого чугуна в ковше в процессе сфероидизирующего модифицирования понижается на 40-60°С, что способствует снижению времени выдержки расплава в ковше перед заливкой форм.

Выбивка отливок мелющих элементов из форм при достижении температуры их тела 750-300°С способствует образованию мартенситной металлической основы с небольшим количеством остаточного аустенита.

Металлическая основа мелющих элементов, состоящая из мартенсита, остаточного аустенита и включений карбидов тригонального типа (Cr, Fe)7C3 и графита шаровидной формы, имеет в литом состоянии высокую твердость и соответственно износостойкость. Поэтому необходимость проведения высокотемпературной термообработки отпадает.

Указанный выше способ получения мелющих элементов из легированного чугуна с шаровидным графитом выбран на основе проведенных исследований влияния параметров различных этапов технологического процесса и состава чугуна на их микроструктуру и свойства и выбора их оптимальных значений, обеспечивающих наилучшие показатели свойств.

Легирование чугуна целесообразно проводить в электропечи при его выплавке, так как при этом обеспечивается наилучшее усвоение легирующих элементов из вводимых легирующих добавок и получения точного химического состава чугуна.

Содержание в легированном чугуне 2,2-4,0% углерода способствует образованию в нем карбидов, что повышает его твердость и износостойкость. Повышение содержания углерода выше верхнего указанного уровня способствует образованию в структуре чугуна крупных заэвтектических карбидов, что приводит к повышению хрупкости и снижению вязкости чугуна. Снижение содержания углерода в легированном чугуне ниже нижнего указанного предела сильно снижает количество карбидов в нем, что снижает его твердость и износостойкость.

Содержание в легированном чугуне 0,5-3,5% кремния способствует выделению в нем части структурно-свободного углерода в виде шаровидного графита, благодаря которому аустенит превращается в мартенсит и его прочность, твердость и износостойкость повышаются. Увеличение содержания кремния выше верхнего указанного уровня вызовет появление в структуре перлита, что резко снизит твердость и износостойкость чугуна. Снижение содержания кремния в легированном чугуне ниже нижнего указанного предела не способствует выделению структурно-свободного углерода, структура при этом состоит из аустенита, твердость которого ниже твердости мартенсита.

Содержание в легированном чугуне 0,2-3,0% марганца повышает его твердость и износостойкость вследствие образования в его микроструктуре мартенсита. Снижение содержания в чугуне марганца ниже нижнего указанного уровня снижает его концентрацию в аустените, что способствует частичному распаду аустенита при охлаждении в троостит, обладающему низкими значениями вязкости и прочности. Повышение его содержания выше верхнего указанного предела приводит к образованию карбидов марганца типа Мn3С, что повышает хрупкость чугуна и ухудшает обработку отливок резанием.

Содержание в легированном чугуне 3-10% хрома обеспечивает ему высокие значения твердости и износостойкости вследствие образования в его микроструктуре большого количества очень твердых карбидов (Cr, Fe)7C3. При снижении содержания хрома ниже нижнего указанного уровня в его микроструктуре образуются лишь карбиды в виде легированного цементита (Fe, Cr)3C, существенно снижающие твердость и износостойкость легированного чугуна. Повышение содержания хрома выше верхнего указанного предела не приводит к существенному повышению твердости и износостойкости чугуна, но увеличивает себестоимость получения мелющих элементов.

Содержание в легированном чугуне 2,0-5,5% никеля обеспечивает ему высокие значения твердости и износостойкости вследствие образования в его микроструктуре большого количества мартенсита. При снижении содержания никеля ниже нижнего указанного уровня в его микроструктуре образуется троостит, обладающий низкими значениями вязкости и прочности. Повышение содержания никеля выше верхнего указанного предела в его микроструктуре образуется аустенит, который менее твердый и износостойкий, чем мартенсит.

Содержание в легированном чугуне 0,2-0,4% бора повышает свойства мелющих элементов, так как он образует очень твердые и износостойкие высокодисперсные борокарбонитриды, значительно увеличивающие твердость и износостойкость чугуна. Кроме того, бор способствует измельчению литой структуры чугуна, что повышает его свойства. При снижении содержания бора ниже нижнего указанного уровня резко снижается его положительное влияние на структуру и свойства чугуна, а при повышении его содержания выше верхнего указанного предела он способствует увеличению хрупкости чугуна, что снижает эксплуатационные свойства мелющих элементов.

Содержание в легированном чугуне 0,2-1,0% ванадия обеспечивает ему высокие значения твердости и износостойкости вследствие образования карбидов ванадия, благодаря которым уменьшается доля остаточного аустенита и увеличивается доля мартенсита. При снижении содержания ванадия ниже нижнего указанного уровня не обеспечивается выделение достаточного количества карбидов ванадия и, соответственно, не изменяется доля остаточного аустенита, в результате чего не повышается твердость и износостойкость чугуна. Повышение содержания ванадия выше верхнего указанного предела препятствует образованию свободного углерода в виде шаровидных включений графита, что повышает склонность чугуна к образованию трещин.

Содержание в легированном чугуне 0,2-0,8% меди обеспечивает высокие значения вязкости и прочности вследствие растворения меди в металлической основе. При снижении содержания меди ниже нижнего указанного предела не обеспечивает достаточной концентрации меди в металлической основе для существенного повышения значений вязкости и прочности чугуна. Повышение содержания меди выше верхнего указанного уровня способствует выделению по границам зерен структуры чугуна металлической меди, в результате чего понижается его вязкость и прочность.

Содержание в легированном чугуне 0,1-0,4% алюминия обеспечивает образование дополнительных эффективных зародышей кристаллизующего графита, что способствует снижению литейной усадки и склонности чугуна к образованию трещин. При снижении содержания алюминия ниже нижнего указанного предела не обеспечивает образования дополнительного количества эффективных зародышей кристаллизующего графита, в результате чего не понижается литейная усадка и склонность чугуна к образованию трещин. Повышение содержания алюминия выше верхнего указанного уровня способствует образованию плен оксида алюминия, в результате чего снижается вязкость и прочность чугуна.

Содержания в легированном чугуне 0,03-0,2% церия и 0,02-0,1% магния достигаются при сфероидизирующем модифицировании, влияние которых на структуру чугуна описано выше.

Содержание в легированном чугуне 0,05-0,2% кальция способствует его десульфурации и препятствует образованию соединения окиси магния, при образовании которого повышается количество магния, необходимого для модифицирования чугуна. При снижении содержания кальция ниже нижнего указанного предела повышает количество магния, необходимого для сфероидизирующего модифицирования чугуна. Повышение содержания кальция выше верхнего указанного уровня способствует увеличению количества неметаллических включений, в результате чего понижается вязкость и прочность чугуна.

Выбивка отливок мелющих элементов из форм при достижении температуры их тела 750-550°С и охлаждение в спокойном воздухе, не имеющем сквозняков, увеличивает скорость их охлаждения, благодаря чему происходит трансформация аустенита в мартенсит, который обладает по сравнению с первым более высокими значениями твердости и износостойкости. Вследствие чего необходимость проведения термической термообработки отпадает.

Технический результат, получаемый при осуществлении изобретения, заключается в достижении высоких значений вязкости, прочности, твердости и износостойкости мелющих элементов в литом состоянии и невысокой их стоимостью. Это достигается получением в их литой микроструктуре мартенситной металлической матрицы, насыщенной большим количеством эвтектических равномерно распределенных и очень твердых карбидов тригонального типа (Cr, Fe)7C3, небольшого количества остаточного аустенита и включений шаровидного графита. Мелющие элементы, полученные таким способом, обладают высокими значениями износостойкости и ударостойкости, что обеспечивает их высокую эксплуатационную стойкость в литом состоянии.

Снижение себестоимости производства отливок мелющих элементов достигается за счет снижения продолжительности общего технологического цикла их изготовления и исключения из него высокотемпературной термообработки (нормализации).

Способ может быть осуществлен с использованием следующих технических приемов. Плавку чугуна с одновременным его легированием и графитизирующим модифицированием осуществляют в электропечи, а его сфероидизирующее модифицирование - в разливочных ковшах при сливе в них расплава из печи. Выбивку отливок мелющих элементов из литейных форм осуществляют при высокой температуре, вследствие чего они проходят самозакалку, при этом необходимые эксплуатационные свойства мелющих элементов достигаются в литом состоянии.

Пример.

В плавильной электропечи расплавляли железоуглеродистые шихтовые материалы и получали легированный чугун. После нагрева расплава в печи до температуры 1460°С осуществляли графитизирующее модифицирование ферросилицием, который вводили на его зеркало. При температуре 1420°С расплав сливали в разливочный ковш, в который предварительно засыпали магнийсодержащую модифицирующую смесь и цериевую присадку, что обеспечивало после сфероидизирующего модифицирования следующее содержание в чугуне элементов, мас.%:

углерод 3,5; кремний 1,8; марганец 0,6; хром 8,0; никель 4,5; бор 0,3; ванадий 0,6; медь 0,4; алюминий 0,3; церий 0,03; кальций 0,1; железо - остальное.

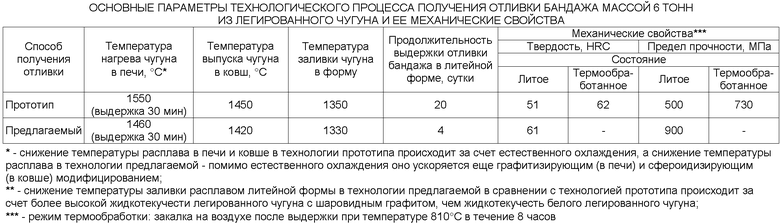

Приведенные данные в таблице свидетельствуют о том, что переход с прототипа на предлагаемый новый способ получения отливок мелющих элементов позволяет существенно снизить себестоимость их производства.

Основные технико-экономические преимущества предлагаемого нового способа получения отливки бандажа массой 6 тонн в сравнении с прототипом:

- температура нагрева расплава в плавильной электропечи на 90°С ниже, благодаря чему сокращается расход электроэнергии и время нагрева;

- сокращение времени охлаждения расплава в электрической печи от температуры нагрева до температуры выпуска его в ковш;

- температура заливки расплавом литейной формы ниже на 20°С, благодаря чему снижается брак отливок по поверхностным дефектам (химический и механический пригар, подкорковые раковины);

- сокращение времени выдержки отливки бандажа массой 6 тонн в литейной песчаной форме на 16 суток;

- необходимые механические и эксплуатационные свойства отливки бандажа достигаются в литом состоянии, то есть необходимость проведения высокотемпературной термообработки (нормализации) отпадает.

Получение отливок мелющих элементов из легированного чугуна с шаровидным графитом заявленным способом обеспечивает высокие значения их твердости, износостойкости, прочности, вязкости и эксплуатационной стойкости в литом состоянии, а также невысокую себестоимость их изготовления.

Источники информации

1. Великобритания VK Patent NO, GB 2072702А.

2. The production of NI - Hard Martensiten White Cast Iron (The International Nickel Company (Mound) Limited - Thames House, Milbank. - London, S.W.I., 1963-65 p.

3. Патент США № 2662011, Кл. 75-128, 1353.

4. ГОСТ 7769-82, Чугун легированный для отливок со специальными свойствами. Марки. - М.: Издательство стандартов, 1987 г. - 23 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2003 |

|

RU2234553C1 |

Изобретение может быть использовано для получения быстроизнашивающихся деталей, в частности мелющих элементов из легированного чугуна с шаровидным графитом. Выплавку чугуна осуществляют в электропечи из железоуглеродистой шихты с одновременным легированием и графитизирующим модифицированием ферросилицием при температуре расплава в печи 1440-1460°С. При сливе в ковш расплав, имеющий температуру 1440-1420°С, модифицируют сфероидизирующими модификаторами на основе магния и церия. Получают чугун следующего химического состава, в мас.%: углерод 2,2-4,0; кремний 0,5-3,5; марганец 0,2-3,0; хром 3,0-10,0; никель 2,0-5,5; бор 0,2-0,4; ванадий 0,2-1,0; медь 0,2-0,8; алюминий 0,1-0,4; церий 0,03-0,2; магний 0,02-0,1; кальций 0,05-0,2; железо - остальное. Заливку форм осуществляют при температуре 1310-1360°С, выбивку - при температуре 750-550°С. Охлаждение отливок до температуры окружающей среды осуществляют на воздухе. Способ обеспечивает получение мелющих элементов с высокими значениями твердости (HRC61), износостойкости и ударостойкости в литом состоянии. 1 табл.

Способ получения деталей отливок в виде мелющих элементов из легированного чугуна с шаровидным графитом, включающий выплавку, легирование и модифицирование чугуна с получением заданного его химического состава, отливку в литейной форме, отличающийся тем, что выплавку чугуна осуществляют расплавлением в электропечи железоуглеродистой шихты и одновременным легированием и графитизирующим модифицированием ферросилицием при температуре расплава в печи 1440-1460°С его на заданный состав, сфероидизирующее модифицирование осуществляют магнийсодержащей модифицирующей смесью и цериевой присадкой при сливе в ковш нагретого в печи до 1440-1420°С расплава, заливку форм жидким чугуном заданного состава осуществляют при температуре 1310-1360°С, выбивку отливок мелющих элементов из форм осуществляют при достижении температуры их тела 750-550°С, охлаждение отливок до температуры окружающей среды осуществляют на воздухе, при этом чугун получают со следующим заданным химическим составом, мас.%: углерод 2,2-4,0, кремний 0,5-3,5, марганец 0,2-3,0, хром 3,0-10,0, никель 2,0-5,5, бор 0,2-0,4, ванадий 0,2-1,0, медь 0,2-0,8, алюминий 0,1-0,4, церий 0,03-0,2, магний 0,02-0,1, кальций 0,05-0,2, железо - остальное.

| Способ испытания слоистых образцов горных пород на одноосное сжатие | 1986 |

|

SU1343013A1 |

| Износостойкий чугун | 1987 |

|

SU1560605A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2003 |

|

RU2234553C1 |

| СПЛАВ ЖЕЛЕЗА (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2216604C2 |

| ЖИДКОСТНАЯ РАКЕТНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА КОСМИЧЕСКОГО АППАРАТА | 2017 |

|

RU2662011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1994 |

|

RU2072702C1 |

Авторы

Даты

2010-07-27—Публикация

2009-06-10—Подача