Изобретение относится к швейной промышленности, в частности к способам и устройствам для охлаждения игл швейной машины.

Известен способ охлаждения, в котором перед контактом с иглой, во время шитья, нить пропитывают жидкой смазкой.

Устройство для его осуществления содержит цилиндрическую емкость с пропитанным жидкой смазкой фитилем. Емкость служит направляющей швейной нити и смачивает ее перед контактом с иглой. Скоростью шитья управляет привод при помощи расположенного на главном валу датчика с фотоэлементами.

Недостатком данного способа является частый обрыв нити, особенно мононити, из-за пережега или плавления в момент прохода через ушко иглы. Устройство охлаждает нить на низких скоростях шитья, когда в этом нет необходимости. Это влечет повышенный расход смазочно-охлаждающей жидкости и повышенное стягивание шва. На низких скоростях игла недостаточно нагрета и жидкость с нити не успевает испаряться.

Известен комбинированный способ охлаждения сжатым воздухом и замачиванием нити. Нить, предварительно смоченная, охлаждается воздушным потоком. Сжатый воздух подается к игле и охлаждает ее.

Недостатком известного способа является обрывность нити из-за пережега и плавления. Не увеличен предел допустимой температуры нагрева иглы при шитье. Способ осуществляется двумя отдельными устройствами.

Известен способ для охлаждения игл и устройство для его осуществления, выбранные в качестве прототипа, в котором швейную иглу и нить охлаждают струей воздуха.

Устройство состоит из пневмораспределителя с газовыми каналами, один из которых направлен в зону контакта швейной иглы и нити.

Недостатком способа является частый обрыв нити из-за нагрева иглы. Во время шитья на больших скоростях игла при прокалывании материала нагревается. Нить, продетая в ушко иглы, пережигается, если выполнена из натурального волокна или расплавляется, если выполнена из синтетического волокна. Струя воздуха не успевает отвести тепло с иглы.

Устройство охлаждения не успевает установить твердый хладагент у иглы в зоне прохождения нити, охлаждать место контакта, как через нить, так и струей воздуха, подключать устройство охлаждения только при высоких скоростях шитья.

Для устранения этих недостатков предлагается в способе шитья в среде инертного газа, заключающемся в подаче в зону контакта нити и иглы струи воздуха, нить перед касанием с иглой и струю воздуха подавать через твердый хладагент с инертными свойствами, например, твердую углекислоту, причем величина расхода на входном газовом канале ограничена соотношением

0,7 G2 ≥G1≥ G3, где G1 - расход газа на входном газовом канале, м3/мин; G2 - расход газа на выходном газовом канале, м3/мин; G3 = 0,14 м3/мин.

Устранение данных недостатков достигается также тем, что в устройстве для шитья в среде инертного газа, содержащем пневмораспределитель с газовыми каналами, один из которых направлен в зону контакта швейной иглы и нити, согласно изобретению, на швейную машину дополнительно установлены сравнивающее пороговое устройство и датчик скорости шитья, пороговое устройство входом присоединено к датчику скорости, а выходом - к установленному в пневмораспределителе золотнику, причем золотник выполнен полым с радиальными каналами, в полости закреплена кассета с газопроницаемыми стенками, заполненная хладагентом, например, твердой углекислотой, способной выделять газ с инертными свойствами, в кассете, пневмораспределителе и золотнике выполнены сквозные радиальные пазы, способные как и каналы совмещаться при повороте золотника вокруг оси, при этом стенки пазов и хладагент служат направляющими нити.

Сопоставительный анализ с прототипом показывает, что охлаждение иглы происходит, согласно способу, за счет контакта нити и струи воздуха с хладагентом. Нить и струя воздуха после нагрева иглы до максимальной температуры, взаимодействует с твердым хладагентом с инертными свойствами. Соотношение расхода воздуха на входе в устройство определено из математической формулы. При осуществлении способа использовано пороговое устройство, датчик скорости шитья, новые электрические связи и новые элементы конструкции пневмораспределителя. Все это позволяет сделать вывод о соответствии критерию "новизна".

Устранение явлений пережега или плавления нити за счет ввода инертной и низкотемпературной среды, улучшение охлаждения за счет фазового перехода твердого вещества в газообразное позволяют сделать вывод о соответствии технического решения критерию "существенные отличия".

Изобретение поясняется фиг. 1-4.

П р и м е р. В данном способе осуществлен перенос инертной среды газовой струей и нитью в зону возможного горения или плавления. Газовая струя за счет обогащения инертным газом от хладагента и нить за счет адгезионных свойств транспортируют инертную среду. Эндотермическаие реакции проходят как в результате обогащения газа, так и в результате фазового превращения из-за трения о твердый хладагент. Попадая в зону контакта частички твердого хладагента, например, диоксида углерода - "сухой лед", от тепла иглы превращаются в газ и одновременно со струей воздуха, обогащенной углекислым газом, образуют вокруг зоны контакта "шубу" из инертной среды. Эта зона имеет более низкую, чем у окружающей среды, температуру. При повышенном нагреве иглы, во время шитья на больших скоростях толстых и прочных материалов нить нагревается при контакте до температуры горения или плавления. Экзотермическая реакция горения обычно происходит с сильным окислением (О2), прогрессивным самоускорением и выделением углекислого газа. Инертный газ СО2 изолирует источник возгорания или плавления от активных окислителей. Это исключает процесс пережега и расплава нити от повышенного нагрева иглы.

Шитье проводилось согласно предлагаемому способу на швейной машине тяжелого класса капроновыми нитками марки 15,6 текс х 3, по винилискоже - НТ галантерейной. Параметры работы устройства определяются в следующей последовательности. Вначале определялась допустимая температура нагрева иглы (+220оС) по известному источнику. Затем эмпирически находилась скорость шитья, при которой игла нагревалась в данных условиях до этой температуры (V = 1100 об/мин). Эта скорость вводилась через пульт задачи параметров шитья для сравнения с действительной в оперативную память ЭВМ 19.

Настройка расхода воздуха вентилем 15 проводилась путем сравнения показаний ротаметра 14 и ротаметра, расположено на выходном канале 13 (см. фиг. 1). Вентиль 15 открыли, замерили количество испаряющейся углекислоты по формуле Gук = G2 - G1 (разность показаний двух параметров), затем вентиль закрыли и открывали уже на малую величину постепенно, измеряя разность показаний ротаметров G2 - G1 до тех пор, пока она не сравнялась с величиной Gук. После этого проверили граничные условия величины G1, описанные в формуле. В процессе работы происходит таяние льда в кассете 12. Периодически измеряли расход G2 и сравнивали с G1, как это указано в формуле (условия соблюдения неравенства). После того, как G1 > 0,7 G2, кассету заменяют на новую. При этом условии количество испаряющейся углекислоты не достаточно для гашения процессов горения или плавления. При расхода G1 < 0,14 м3/мин количество газа мало для охлаждения иглы и нити.

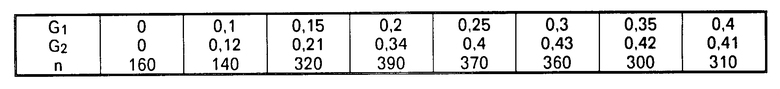

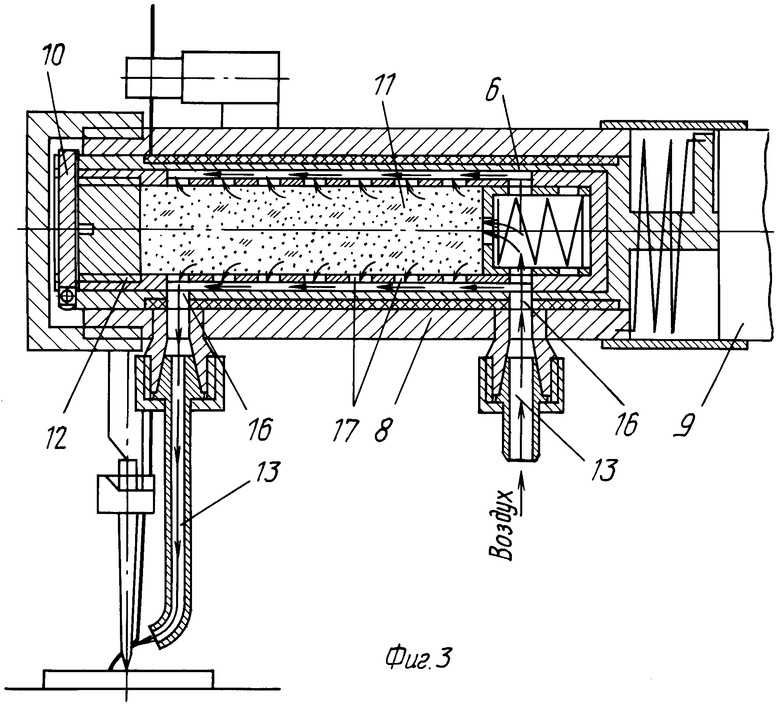

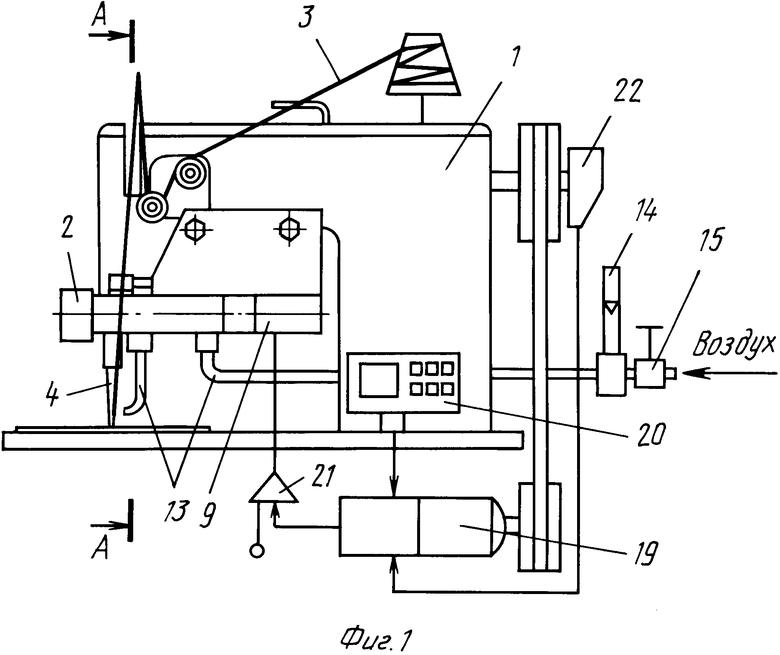

Ниже приведены данные испытаний, изображенные на фиг. 4 и полученные при охлаждении только струей обогащенного воздуха при шитье на скорости V = 1100 об/мин главного вала швейной машины, где G1 - расход воздуха из пневмосети, м3/мин; G2 - расход обогащенного воздуха на охлаждение иглы и нити, м3/мин; n - число стежков (оборотов главного вала) до обрыва нити равно числу проколов иглой кожи:

Данные испытаний предлагаемого устройства охлаждения (устройство включалось на скорости V - скорость шитья, об/мин; n - число стежков до обрыва нити):

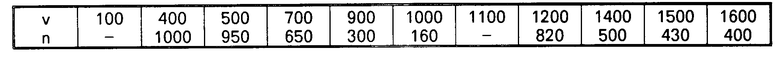

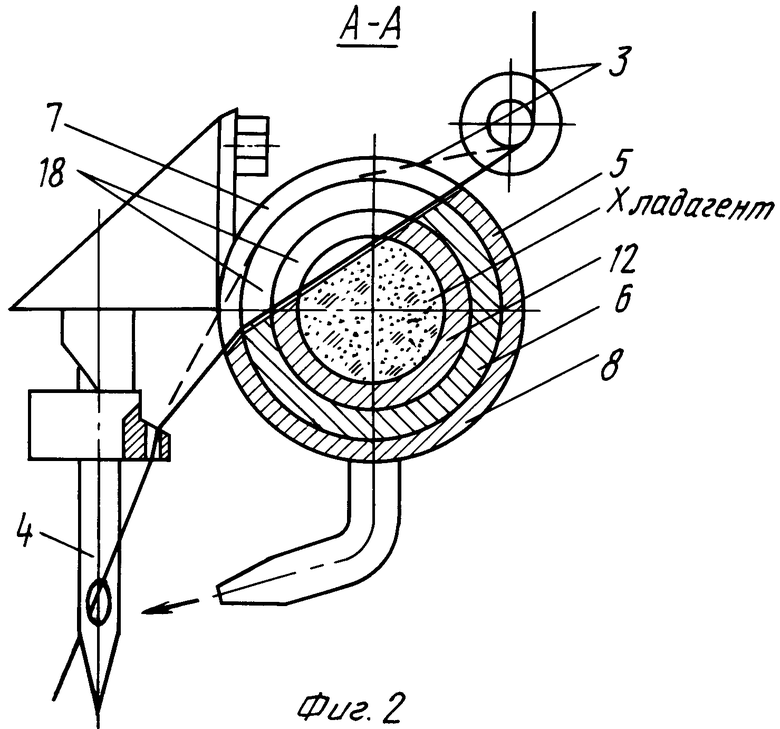

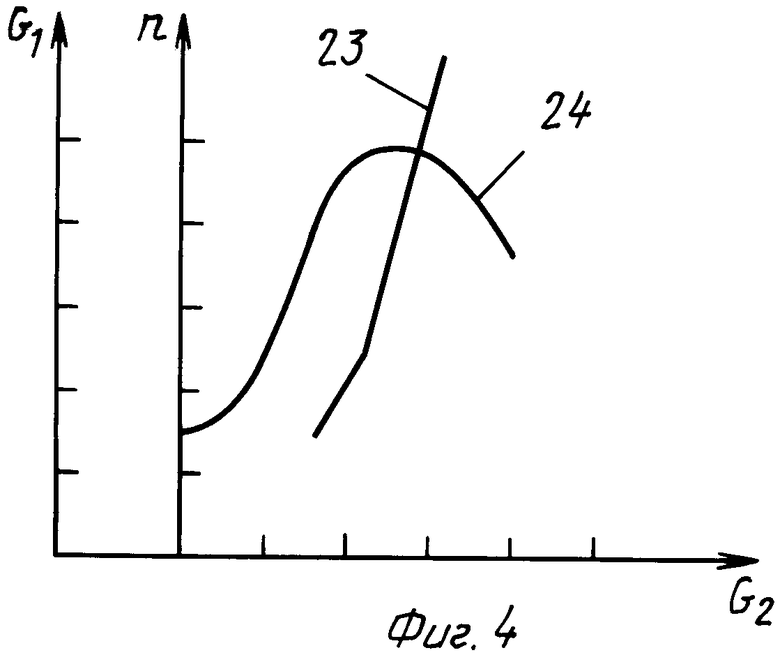

На фиг. 1 изображено устройство во включенном положении; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство, разрез; на фиг. 4 - графики расхода газа на входном канале (23) и число уколов иглой (ресурс) до обрыва нити (24) от расхода газа через выходной канал G2.

На швейной машине тяжелого типа 1 установлен на кронштейне и подключен к пневмосети ппневмораспределитель 2. Нитка 3 заправлена в ушко швейной иглы 4 и ограничена в перемещениях цилиндрической поверхностью 5 золотника 6 и стенками паза 7 корпуса 8 (показана пунктиром на фиг. 2). Пневмораспределитель 2 состоит из теплоизолированного корпуса 8, внутри которого цилиндрический теплоизолированный золотник 6 соединен с поворотным электромагнитом 9. В полости золотника 6 неподвижно зафиксирована защелкой 10 и заполнена хладагентом "сухим льдом" 11 сменная кассета 12. Лед может быть как в виде порошка или гранул, так и монолитным куском. В корпусе 8 один газовый канал 13 подключен к пневмосети через ротаметр 14 и вентиль 15, а другой - к зоне швейной иглы. Радиальные каналы 16 ведут через полость золотника 6 в кассете 12. В стенках кассеты сквозные отверстия 17 связаны с хладагентом. В кассете 12 и в золотнике 6 совмещены сквозные пазы 18. Роль порогового сравнивающего устройства выполняет встроенная в автоматизированный привод ЭВМ 19, связанная входом с пультом задачи параметров шитья 20. При помощи пульта в программу ЭВМ заложена эталонная пороговая скорость шитья, при которой включается пневмораспределитель 2. Выход ЭВМ соединен через усилитель 21 с поворотным электромагнитом 9. На главном валу швейной машины 1 установлен датчик скорости 22, связанный с входом ЭВМ 19.

Устройство работает следующим образом. При шитье на швейной машине 1 нить 3 сматывается с катушки, скользя по стенкам паза 7 и цилиндрической поверхности 5 корпуса 8, продевается в ушко швейной иглы 4. Игла прокалывает подшиваемый материал и нагревается. Датчик скорости 22 подает сигнал о скорости шитья на ЭВМ 19. При совпадении скорости шитья с запрограммированной на пульте 20 скоростью (V = =1100 об/мин), ЭВМ 19 подает управляющий сигнал, и через усилитель 21 включает электромагнит 9. Электромагнит поворачивает золотник 6 вокруг оси до совмещения радиальных каналов 16 с газовыми каналами 13 (фиг. 3) и радиальных пазов 18 с пазом 7. Воздух в пневмораспределителе 2 сообщается с хладагентом через сквозные отверстия 17, растапливает его, насыщаясь при этом углекислым газом, и через каналы 13 и 16 поступает к швейной игле 4. Одновременно с совмещением каналов 13 и 16 нить проходит сквозь совмещенные пазы 18 и контактирует с хладагентом (по условиям работы швейной машины, контакт каждого участка нити с хладагентом происходит несколько раз). Боковыми направляющими служат стенки пазов 7, 18. Нить трется о стенки пазов, нагревает их, одновременно контактируя с хладагентом. Сухой лед тает, превращаясь в газ, и отводит тепло от нити. Одновременно частички льда за счет адгезионных свойств и конденсации влаги из окружающей среды прилипают к нити 3 и транспортируются к ушку швейной иглы 4. В зоне контакта швейной иглы и нити частички испаряются и одновременно со струей обогащенного углекислотой воздуха создают защитно-охлаждающую среду. Во время таяния льда пружина сжатия в кассете спреcсовывает оставшийся объем хладагента у пазов 18. После того как лед растаял, кассета 12 легко извлекается и заменяется новой. Для этого отворачивают крышку, откидывают защелку 10 и извлекают кассету 12. В пошивном цехе должен находиться теплоизолированный контейнер со сменными кассетами, заправленными хладагентом.

В качестве ЭВМ привода использовалась ЭВМ марки КР-1839, усилитель выполнен на базе транзисторов КТ-812.

Вместо пневмосети к устройству можно подключить емкость с сжатым углекислым газом.

Применение данного способа охлаждения и устройства для его осуществления позволит увеличить скорость пошива швейной машины на 30% за счет уменьшения обрывности нити, уменьшить расход воздуха на 50% и устранить попадание охлаждающего вещества на пошиваемую ткань за счет включения устройства на заданной скорости пошива при нагретой игле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ШВЕЙНОЙ МАШИНОЙ | 1993 |

|

RU2106443C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЭЛЕКТРОПРИВОДА ШВЕЙНОЙ МАШИНЫ | 1992 |

|

RU2043436C1 |

| УНИВЕРСАЛЬНЫЙ ЭЛЕКТРОПРИВОД ДЛЯ ШВЕЙНЫХ МАШИН | 1994 |

|

RU2073759C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2013 |

|

RU2539512C1 |

| Способ окраски поверхностей | 1990 |

|

SU1745364A1 |

| ГОРЕЛКА ДЛЯ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1989 |

|

RU1760701C |

| СПОСОБ ПОВЫШЕНИЯ ДАВЛЕНИЯ ГАЗА | 2012 |

|

RU2468260C1 |

| НИТКОШВЕЙНАЯ МАШИНА И ЕЕ ШВЕЙНЫЙ МЕХАНИЗМ, МЕХАНИЗМ ПЕРЕНОСА НИТИ, МЕХАНИЗМ ПРОКОЛА И НИТЕПРОВОДЯЩИЙ МЕХАНИЗМ | 2004 |

|

RU2283774C2 |

| СПОСОБ УПРАВЛЕНИЯ РУЛЕВЫМ ПНЕВМОПРИВОДОМ УПРАВЛЯЕМОЙ РАКЕТЫ И РУЛЕВОЙ ПНЕВМОПРИВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254501C2 |

| ДЕЛИТЕЛЬ ПОТОКА НЕОДНОРОДНОЙ ЖИДКОСТИ НА ЧАСТИ | 1997 |

|

RU2127800C1 |

Использование: в швейной промышленности, в частности к способам и устройствам для охлаждения игл швейной машины. Сущность изобретения: нить перед касанием с иглой и струя воздуха взаимодействует с твердым хладагентом с инертными свойствами, например, твердой углекислотой, причем величина расхода на входном газовом канале ограничена соотношением, приведенным в тексте описания. Устройство содержит швейную машину 1, пневмораспределитель 2 с газовыми каналами 13, один из которых направлен в зону контакта нити 3 и швейной иглы 4, золотник, установленный в пневмораспределителе, выполнен полым с радиальными каналами, в полости закреплена кассета с газопроницательными стенками, заполненная хладагентом, твердой углекислотой, способной выделить газ с инертными свойствами, в кассете, в пневмораспределителе и золотнике выполнены радиальные пазы, способные как и каналы совмещаться при повороте золотника вокруг оси, при этом стенки пазов и хладагент служат направляющими нити. Устройство содержит блок сравнения 19 с задатчиком 20 параметров шитья, блок сравнения связан с датчиком скорости шитья и с электромагнитом 9 золотника. 2 с.п. ф-лы, 4 ил.

0,7G2 ≥ G1 ≥ G3 ,

где G1 - расход воздуха на входном газовом канале, м3/мин;

G2 - расход обогащенного углекислым газом воздуха на выходном газовом канале, м3/мин;

G3 = 0,14 - задающий расход воздуха, м3.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА С ДОРОЖНЫМ И АЭРОДРОМНЫМ ПОКРЫТИЕМ | 2009 |

|

RU2415990C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1994-09-15—Публикация

1991-12-09—Подача