Изобретение относится к швейной технике, в частности к устройствам для измерения и контроля параметров электроприводов швейных машин.

Известно устройство для контроля параметров электропривода и способ его осуществления, при котором на испытываемый привод подают статическую нагрузку через нагрузочное устройство. После этого измерительными приборами фиксируют технические характеристики привода, в частности параметры скорости вращения строботахометром, время разгона до максимальной скорости и останова при помощи самописца и тахогенератора. По результатам испытания производится оценка привода на работоспособность.

Известное устройство и способ испытания не позволяют достоверно оценить работоспособность электропривода автоматизированной швейной машины. Статическая нагрузка, подаваемая на привод, не учитывает динамических особенностей изменения, цикличность при работе швейной машины. Считывание результатов с приборов производится визуально, что ухудшает объективность и точность оценки. Устройство не имеет приборов для проверки порядка включения и работы в цикле датчиков фиксации положений механизмов автоматизации швейной машины.

Наиболее близким по технической сущности к предлагаемому устройству является выбранное в качестве прототипа устройство для снятия характеристик с электропривода швейных машин, включающее пульт, имитатор нагрузки, датчик скорости, времени разгона и останова. В устройстве могут быть датчики контроля точности останова иглы в верхнем и нижнем положениях. На лицевую панель устройства выведены приборы для измерения скорости вращения привода, момента нагрузочного устройства, органы управления приводом и его настройки.

Недостатком данного устройства является следующее. Устройство не имеет приборов для проверки порядка включения и работы в цикле датчиков фиксации положений и механизмов автоматизации швейной машины. Статическая нагрузка, подаваемая на электропривод не учитывает динамических особенностей изменения, цикличность при работе швейной машины. Считывание результатов с приборов производится визуально, что ухудшает объективность и точность оценки.

Для устранения указанных недостатков устройство для контроля параметров электропривода швейной машины, содержащее имитатор швейной машины, связанный с валом испытываемого привода, блоки контроля скорости шитья, верхнего и нижнего положения швейной иглы, соединенные входами с имитатором швейной машины, содержит блок управления динамической нагрузкой и счетчик ходов швейной иглы, связанные с имитатором швейной машины, блок считывания швейной операции, блок контроля работы механизмов автоматизации, блок контроля элементов швейной операции, блок оценки работоспособности привода, блок управления приводом, программный блок и имитатор останова от края стачиваемого материала, причем выходы блоков контроля скорости шитья, верхнего и нижнего положения швейной иглы и счетчика ходов швейной иглы подключены к входам блока считывания швейной операции, соединенного с выходами блока контроля работы механизмов автоматизации, связанного с выходами считываемого привода, второй выход блока контроля скорости шитья подключен к одному из входов блока управления динамической нагрузкой, выход блока считывания швейной операции подключен к первому входу блока контроля элементов швейной операции, второй вход которого связан с одним из выходов испытываемого привода, а выходы блока контроля элементов швейной операции подключены соответственно к блоку оценки работоспособности привода и к блоку управления приводом, второй вход блока оценки подключен к первому выходу программного блока, а выход к второму входу блока управления приводом, входы программного блока подключены соответственно к первому выходу блока управления приводом и к выходу испытываемого привода, второй выход программного блока подключен к второму входу блока управления динамической нагрузкой, третий выход к третьему входу блока управления приводом, а четвертый выход через имитатор останова подключен к первому входу испытываемого привода, второй вход которого соединен с вторым выходом блока управления приводом, при этом испытываемый привод состоит из электромеханического агрегата, включающего в себя электродвигатель и блок электронного управления, содержащего электрически связанные задатчик параметров шитья, задатчик скорости и блок управления электромеханичекого агрегата, причем входы блока управления и задатчика скорости являются соответственно первым и вторым входами испытываемого привода, а выходами его являются четыре выхода блока управления и выход задатчика параметpов шитья.

Это позволяет испытать работоспособность универсального привода в составе специальной промышленной швейной машины. Для этого в условия испытания на работоспособность вводятся специальные параметры швейной машины, а именно: нагрузочные характеристики, количество и порядок включения механизмов автоматизации, скорости стачивания. Позволяет испытывать привод при работе в автоматическом цикле. Проверить последовательность и точность выполнения циклограммы шитья, порядок включения механизмов автоматизации и время останова от срабатывания датчика края. Проверить правильность подачи приводом импульсов-кодов швейной операции. Улучшить точность считывания и уменьшить время проведения испытаний за счет увеличения автоматизации.

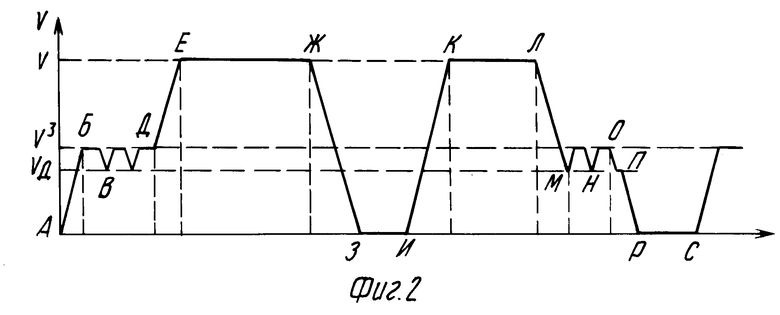

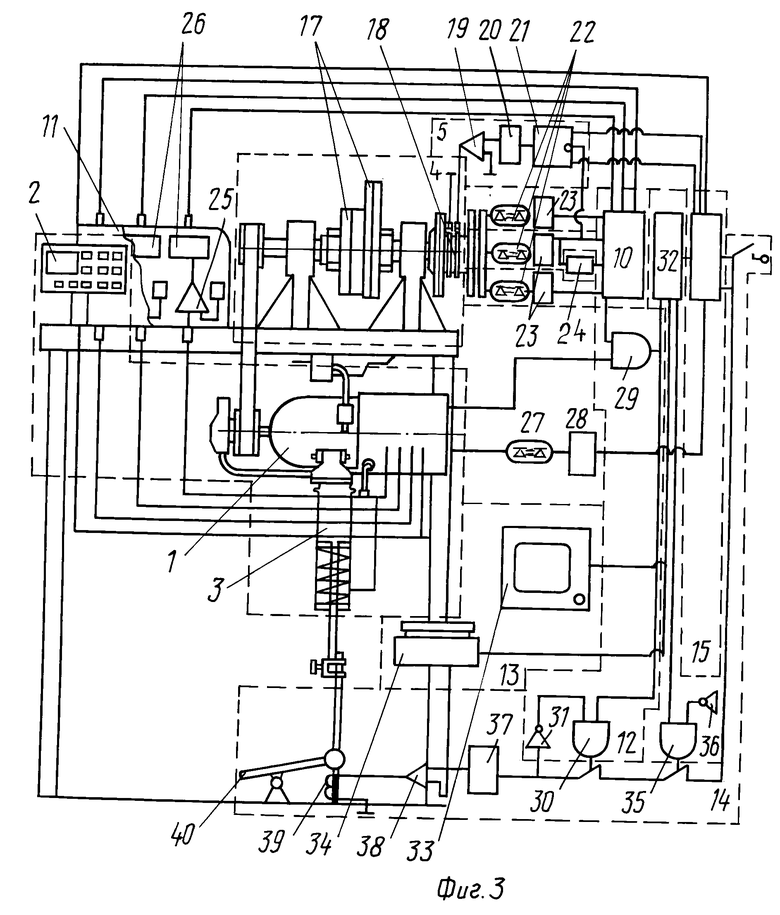

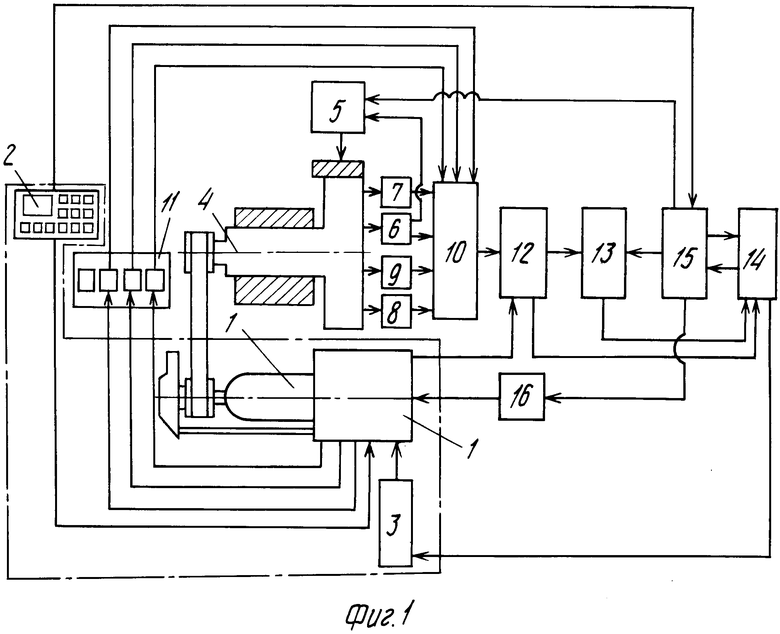

На фиг.1 представлена блок-схема устройства для контроля электропривода, с установленным на нем приводом; на фиг.2 циклограмма работы испытываемого привода; на фиг.3 конкретное выполнение устройства.

Устройство для контроля параметров электропривода швейной машины выполнено в виде стенда, на который устанавливается испытываемый привод. Привод состоит из электромеханического агрегата 1, включающего в себя электродвигатель и блок электронного управления, задатчика параметров шитья 2 и задатчика скорости 3. Выходы задатчика 2 и задатчика скорости 3 присоединены электрическими связями к входу блока управления электромеханического агрегата 1. Привод испытывается в составе промышленной швейной машины тяжелого типа для шитья кож. Электродвигатель электромеханического агрегата 1 соединен посредством ременной передачи с имитатором швейной машины 4. К имитатору швейной машины выходами подключены блок управления динамической нагрузкой 5 и блок контроля скорости шитья (тахометр) 6, блок верхнего и нижнего положения швейной иглы 7, 8 и счетчиков ходов швейной иглы 9. Выходы блоков 6, 7, 8, 9 соединены с входами блока считывания швейной операции 10, а блок контроля скорости шитья 6 соединен еще с входом блока 5. К входу блока считывания швейной операции 10 подключен тремя связями блок контроля работы механизмов автоматизации 11, который в свою очередь входом соединен с блоком электронного управления электромеханического агрегата 1. Число связей с блоком 11 равно числу механизмов автоматизации в швейной машине, для которой испытывается привод, а именно: механизм подъема лапки, механизм закрепки строчки, механизм обрезки нити. Блок 10 и электромеханический агрегат 1 соединены выходами с блоком контроля элементов швейной операции 12, который в свою очередь соединен с входами блока оценки работоспособности привода 13 и блоком управления приводом 14. Блок управления приводом 14 входом также соединен с блоком 13, а выходами с задатчиком скорости шитья 3 и программным блоком 15. Блок 15 входом соединен с пультом 2, а выходами с блоком 5, 13 имитатором останова от края стачиваемого материала 16. Блок 16 выходом соединен с блоком электронного управления электромеханического агрегата 1.

У швейной машины, для которой испытывается привод, динамическую нагрузку характеризуют потребляемая мощность, расходуемая за один оборот главного вала во время стачивания кожи. В блоке 15 закодировано изменение потребляемой мощности за один оборот главного вала, равный одному ходу швейной иглы.

В блок 15 введена программа испытания привода, предназначенного для автоматизированных швейных машин тяжелого типа для шитья кож.

В программе заложены три вида параметров:

1. Параметры, характерные только для конструкции и работы испытываемого привода в составе автоматизированной одноигольной швейной машины тяжелого типа: величина нагрузки, характер ее изменения в блоке 5, механизмы автоматизации, число и величина скоростей.

2. Проверяемые параметры паспортных данных электропривода: времени разгона до максимальной рабочей скорости, время торможения с максимальной рабочей скоростью до полного останова, усилие нажатия на педаль при управлении задатчиком скорости.

3. Параметры, характеризующие условия проведения испытания: количество одинаковых циклов, время останова вращения с включенным электромагнитом механизма подъема лапки, время одного цикла и число останова в цикле срабатывания имитатора 16.

Устройство для контроля параметров электропривода швейной машины работает следующим образом.

Нажатием соответствующих клавиш на задатчике параметров шитья 2, в блоке электронного управления электромеханического агрегата 1 и в блоке 15 программируют параметры полуавтоматического цикла работы (циклограмму, см. фиг.2) привода. Это величина максимальной рабочей скорости, доводочной скорости, скорости, на которой закрепляется пошиваемая строчка, число стежков в строчке (длительность работы на скоростях), положение швейной иглы при останове вращения привода, длительность останова с иглой в нижнем положении, последовательность выполнения операций в цикле.

Блок управления приводом 14 через задатчик скорости 3 включает электромеханический агрегат 1, заставляя последний выполнять операцию шитья по изображенной на фиг. 2 циклограмме. Одновременно блок 14 включает блок 15, который передает код нагрузки в блок управления динамической нагрузкой 5, а тот в свою очередь нагружает имитатор 4.

Синхронизацию нагрузки на один ход швейной иглы передает в блок 5 тахометр 6. Максимальная рабочая скорость, заложенная в паспорте швейной машины Vр= 1500 об/мин, фиксируется тахометром 6 при вращении электромеханическим агрегатом 1 через ременную передачу имитатора швейной машины 4.

Показания тахометра 6 преобразуются в блоке 10 в машинный код, сравниваются с аналогичным кодом из электромеханического агрегата 1 в блоке 12, (в случае расхождения кодов от блоков 1 и 10, блок 12 подает в блок 14 сигнал на останов испытаний). Код скорости из блока 12 подается в блок 13 и сравнивается с кодом скорости, заложенным в программном блоке 15. В блоке 15 закодирована эталонная циклограмма, параметры которой сравниваются с параметрами, снятыми с блока 10 и электромеханического агрегата 1. Vз-скорость, на которой закрепляется нитка в строчке, равна 350 об/мин. Фиксируется и передается аналогично Vр.

Vд доводочная скорость, на которой производится включение механизмов автоматизации, равна 250 об/мин. На этой частоте вращения электромеханический агрегат 1 подает напряжение питания электромагнита на один из входов блока контроля работы механизмов автоматизации 11, фиксируется и проверяется аналогично Vр и Vз.

Проекция отрезков (фиг.2) АБ, ДЕ, КИ на ось t время разгона по заданной скорости вращения. Блок контроля скорости шитья 6 и счетчик 9 фиксирует время передачи и увеличения числа оборотов при вращении имитатора швейной машины 4. Время разгона сравнивается с эталонным в блоке 13.

Проекция отрезков ЖЗ, ЛМ, ОР на ось t время торможения. Передается в блок 13 блоками 6 и 9 как уменьшение числа оборотов имитатора швейной машины аналогично времени разгона. Отрезки БД, КЖ, RK, MO отражают время шитья на скоростях, которое передается счетчиком 9. Число оборотов главного вала швейной машины равно числу оборотов вала имитатора 4 и равно запрограммированному числу стежков в пошиваемом шве.

ЗИ время выстоя швейной машины с поднятой лапкой и опущенной швейной иглой. Эта операция необходима при повороте стачиваемого шва под углом вокруг иглы. В точке 3 блок 8 фиксации нижнего положения швейной иглы подает контрольный сигнал (игла опущена) о останове имитатора 4. Блок 13 принимает сигнал с канала блока 11 (лапка поднята) о подаче на него электромеханическим агрегатом 1 напряжения срабатывания электромагнита. Блок 13 сравнивает время выстоя с эталонным в блоке 15 и сигнал канала механизма подъема лапки блока 11.

Отрезок РС время выстоя швейной машины с поднятой лапкой фиксации материала и поднятой иглой. Операция необходима при замене стачиваемого материала.

На устройстве для контроля длительность останова задает блок 15 через блок управления 14 и задатчик скорости 3. В течение времени, обозначенного отрезком РС, электромеханический агрегат 1 подает напряжение в блок 11 на канал электромагнита механизма подъема лапки.

Отрезок ВГ, МИ отражают время включения автоматической закрепки пошиваемой строчки. На устройстве для контроля, после отсчета заданного количества оборотов в точках М, В, электромеханический агрегат 1 доводит скорость вращения до Vз и подает напряжение срабатывания электромагнита на вход блока 11. После отсчета заданного программой числа оборотов, в точках Г, Н электромеханический агрегат снимает напряжение питания со входа блока 11, а блок 13 проверяет время окончания сигнала.

В точке Ж электромеханический агрегат 1 останавливается после сигнала с имитатора останова от края стачиваемого материала 16, на который блок 13 подал управляющий сигнал по заложенной циклограмме. Останов от сигнала имитатора 16 на швейной машине предохраняет выход обрабатываемого материала из под швейной иглы.

Отрезок ОПР обозначает окончание стачивание шва, останов машины и обрезку нити. В точке О, после отсчета заданного количества оборотов, агрегат сбрасывает обороты до Vд и в точке П подает напряжение срабатывания электромагнита механизма обрезки на вход блока 11, далее останавливает вращение имитатора 4 в точке Р. Блок 13 анализирует сигналы блока 11, счетчика 9 ходов швейной иглы и включает через блок 14 электромеханический агрегат 1. После прохождения времени, заданного отрезком АС, блок 13 в точке С подает команду задатчику скорости 3 через блок управления 15 на повторение цикла.

После повторения цикла в течение десяти раз блок 13 останавливает испытания и на печатающем устройстве воспроизводит оценку работоспособности автоматизированного привода. В случае несоответствия действительных параметров циклограммы эталонным, блок 13 прерывает программу испытаний, выключает привод и выводит на печатающее устройство параметры несоответствия. После окончания испытания на печатающем устройстве выводится протокол испытаний с зафиксированными значениями параметров и заключением о пригодности испытываемого привода.

Устройство для контроля параметров электропривода швейной машины может быть выполнено например, как это показано на фиг.3.

Имитатор 4 состоит из установленного в подшипниках вала, на котором закреплены соосные и несоосные шкивы 17, равные в сумме весу и моменту инерции движущихся частей швейной машины тяжелого типа для шитья кож и электромагнитной муфты 18.

Шкивы 17 легко снимаются с вала и составляют статическую нагрузку имитатора швейной машины 4. Блок управления динамической нагрузкой 5 состоит из усилителя 19, выполненного на базе транзисторов КТ-812, цифроаналогового преобразователя 20 и триггерного устройства 21, общая синхролиния которого связана с тахометром 6. Тахометр отпирает устройство 21 на каждый оборот имитатора 4. Информация от программного блока 15 преобразуется в цифроаналоговом преобразователе 220, усиливается усилителем 19 и подается в виде меняющегося напряжения на вход муфты 18. Блоки 6, 7, 8, 9 выполнены фотоэлектрическими в одном корпусе.

Маховичок имеет отверстия по окружностям разного диаметра. Свет от фотодиодов, проходя через эти отверстия генерирует сигналы, фиксируя разное положение вала. Верхнее и нижнее положение иглы связаны с определенными отверстиями и заданы в начале испытаний пультом 2 и записаны в память блока 13 и память электромеханического агрегата 1.

Блоки 6, 7, 8, 9 состоят из опто-электронных пар 22 и аналого-цифровых преобразователей 23, счетчика чисел оборотов 24, выполненного на базе триггеров Шмитта.

Блок 11 состоит из семи изолированных друг от друга нагрузочных каналов датчиков. Каждый канал-датчик состоит из порогового блока 25 в виде интегрального компаратора, выполненного на базе микросхемы марки К-555САЗ и аналого-цифрового преобразователя 26. Имитатор останова от края стачиваемого материала 16 представляет собой оптоэлектронный коммутатор логических сигналов 27 марки 240-ЛП1А и цифроаналоговый преобразователь 28.

Блок 10 состоит из сумматора и является интерфейсом для совместимости сигналов с блоков 6, 7, 8, 9, 11 с сигналами от электромеханического агрегата 1 и блока 15. Блока 12 контроля элементов швейной операции состоит из логических элементов И 29, 30, НЕ 31, выполненных на базе диодов 2Д10А и резисторов МЛТ2. При несовпадении импульсов на входе элемента И 29, элемент И 30 размыкает управляющую цепь в блоке 14 и останавливает испытания. Блок оценки работоспособности привода 13 выполнен на базе вычитателя 34 с шинной организацией, выходом соединенного через порты вывода с алфавитно-цифровым видиотерминалом типа СН-1800. 7211 33 и печатающим алфавитно-цифровым устройством типа М-180 34. В блок 13 помещен элемент И 35 и соединен одним входом с вычитателем 32, а другим, через элемент НЕ поз 36, с блоком 14. В вычитателе 32 из параметров эталонной циклограммы, заложенной в блоке 15, вычитаются параметры, полученные в сумматоре блока 10. При выходе параметров за пределы допустимых в эталонной циклограмме элемент 35 останавливает испытания.

Программный блок 15 выключает запоминающее устройство с шинной организацией. Блок 15 состоит из блоков постоянной и оперативной памяти портов ввода и клавиатуры.

Блоки 12, 13, 15 выполнены на базе микропроцессорного устройства КР-1839.

Блок управления приводом 14 состоит из цифроаналогового преобразователя 37, усилителя 38, выполненного на базе транзисторов марки КТ-812, электромагнита 39 и педали 40. Управляющий сигнал по этой цепи моделирует нажатие педали швейной машины швеей, на выходе преобразуется в механическое усилие растяжения пружины задатчика скорости 3.

Цифроаналоговые преобразователи 20, 28, 37 выполнены на резисторах, аналого-цифровые преобразователи 23, 26 на триггерах и на базе аналогового компаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ШВЕЙНОЙ МАШИНОЙ | 1993 |

|

RU2106443C1 |

| УНИВЕРСАЛЬНЫЙ ЭЛЕКТРОПРИВОД ДЛЯ ШВЕЙНЫХ МАШИН | 1994 |

|

RU2073759C1 |

| ШВЕЙНАЯ МАШИНА С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1994 |

|

RU2080025C1 |

| СПОСОБ ШИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА И АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019600C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ СВАРОЧНОЙ МАШИНОЙ | 2000 |

|

RU2183539C2 |

| Устройство управления швейной машины | 1990 |

|

SU1728315A1 |

| Способ управления механизмами при останове швейной машины | 1985 |

|

SU1339176A1 |

| Устройство управления швейной машиной | 1990 |

|

SU1774970A3 |

| Швейная машина с программным управлением | 1986 |

|

SU1641913A1 |

| Устройство для управления швейной машиной | 1984 |

|

SU1201374A1 |

Использование: в швейной технике, в частности в устройствах для измерения и контроля параметров электропривода швейных машин. Сущность изобретения: устройство для контроля параметров электропривода автоматизированной швейной машины содержит электромеханический агрегат 1, пульт задачи параметров шитья 2, задатчик 3 скорости, нагрузочное устройство 4, динамическую нагрузку 5, прибор проверки скорости шитья 6, приборы контроля верхнего и нижнего положения швейной иглы 7, 8 и счетчик 9 ходов швейной иглы, выходы приборов 6, 7, 8, 9 соединены с входами блока 10 считывания швейной операции, к которому подключен блок 11 фиксации работы механизмов автоматизации, блок 12 контроля элементов швейной операции, блок 13 анализа работоспособности привода, блок 14 управления приводом, блок 15 памяти, имитатор 16 останова от края стачиваемого материала. 1 з.п. ф-лы, 3 ил.

| С.Ю | |||

| Поливанов и др | |||

| Эксплуатационные испытания швейных машин, М.: Легкая промышленность, с.64-67, 1984. |

Авторы

Даты

1995-09-10—Публикация

1992-06-02—Подача