Изобретение относится к швейной технике, в частности к устройствам для включения механизмов при определенном положении швейной иглы.

Известна система управления, у которой на валу швейной машины закреплены два диска, один из которых имеет кольцевой ряд равномерно расположенных прорезей, а другой - одну прорезь. К прорезям подсоединены оптопары с возможностью управления. Одиночная прорезь подает сигнал о нижнем положении швейной иглы. От нее ведется отсчет прорезей другого диска.

Это устройство позволяет корректировать положение останова иглы только вручную, поворачивая диск с прорезью. Отсутствуют управление и настройка включения механизмов автоматизации в зависимости от угла поворота главного вала и информация скорости стачивания при работе швеи.

Наиболее близкой по технической сущности к заявляемому устройству является выбранная в качестве прототипа система управления швейной машиной, у которой на валу закреплен один диск с двумя рядами радиальных кольцевых прорезей. К прорезям подключены оптопары и соединены выходами с счетчиками стежков и блоком измерения угловых параметров главного вала. Выход счетчика соединен с блоком измерения угловых параметров главного вала. За начало отсчета угла использована кромка наибольшей прорези. В устройстве установлен блок памяти и выходом связан с блоком управления автоматизацией швейной машины. Блок памяти подает в этот блок информацию о запрограммированном угле поворота главного вала, при котором включаются механизмы автоматизации швейной машины.

Недостатком данного устройства является необходимость вручную устанавливать и корректировать положение нуля - точки начала отсчета угловых положений главного вала, совмещая диск с положением швейной иглы в верхней точке. Необходимость корректировки возникает либо из-за смещения диска на главном валу от трения и вибраций, либо для удобства эксплуатации швейной машины нужно оперативно изменить точку верхнего останова швейной иглы.

Отсутствует оперативная корректировка величин углов включения механизмов автоматизации. Например, момент включения отключения механизма обрезки нити системы "PFAFF" зависит от толщины материала, вида нити и должен настраиваться индивидуально для каждой швейной машины.

Отсутствует автоматически корректировка углов включения механизмов автоматизации после корректировки положения нуля. После изменения положения нуля необходимо перепрограммировать углы включения механизмов автоматизации. Отсутствует информация о скорости шитья на швейной машине.

Для устранения указанных недостатков предлагается система управления швейной машиной, включающая диск с двумя рядами радиальных кольцевых прорезей, закрепленный на валу швейной машины, оптопары с возможностью управления посредством прорезей, счетчик стежков, блок памяти, блок измерения угловых параметров, главного вала, блок управления автоматизацией, причем вход счетчика стежков соединен с блоком измерения угловых параметров главного вала, вход блока измерения угловых параметров и вход счетчика стежков соединены с оптопарами, блок памяти соединен выходом с блоком управления автоматизацией, в нее введены дисплей и блок коррекции нулевого положения, при этом блок коррекции соединен входами с счетчиком стежков, блоком измерения угловых параметров главного вала и блоком памяти, выходом с блоком управления автоматизацией, а дисплей входом и выходом соединен с блоком памяти и входом с блоком измерения угловых параметров, причем на диске вместо ряда выполнена одна прорезь, соосная и равная любой прорези другого ряда. Кроме того, в систему управления швейной машиной введен блок автоматической коррекции включения автоматизации, входом соединенный с дисплеем, а выходом с блоком памяти. Это позволяет корректировать через дисплей момент включения механизмов автоматизации, что приводит, например, при настройке механизма обрезки нити системы "PFAFF" к экономии нити, уменьшению длины отрезанного кончика нити в материале. Улучшает приспособляемость к разным типам специальных промышленных швейных машин за счет уменьшения времени, увеличения точности и универсальности настройки. Например, момент включения торможения для точного останова с фиксированным положением швейной иглы зависит от инерционности движущихся частей швейной машины, толщины стачиваемого материала в парах и т.д. и должен настраиваться индивидуально к каждой швейной машине. Увеличение производительности стачивания за счет визуального контроля на дисплее скорости шитья. Позволяет устанавливать и оперативно корректировать через дисплей нулевое положение (точку отсчета) без ориентации диска на валу.

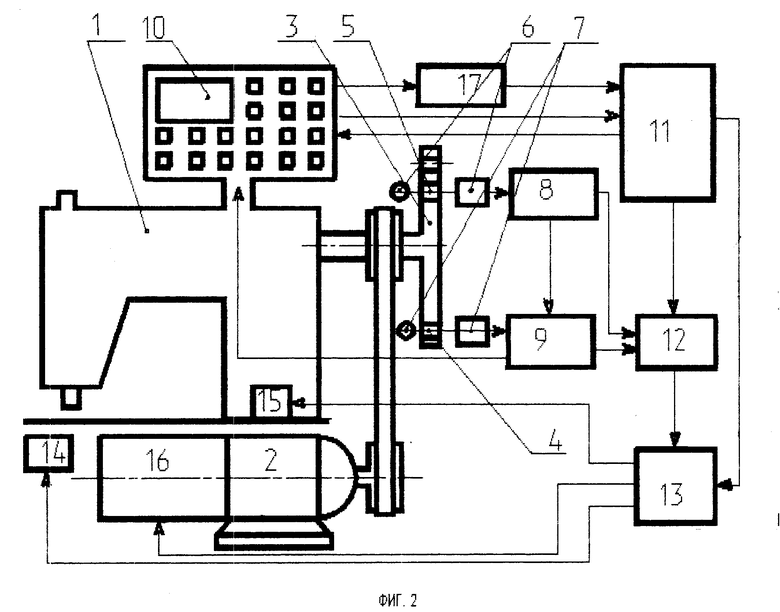

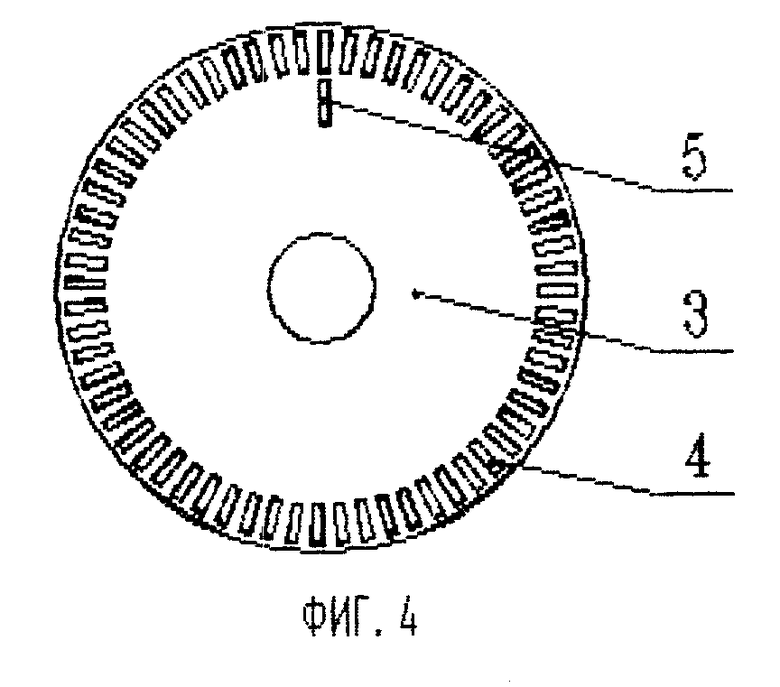

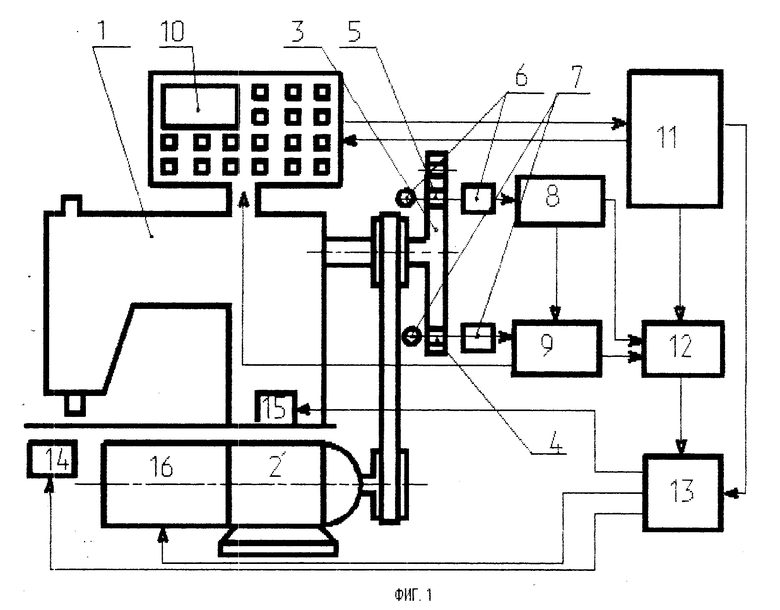

На фиг. 1 изображена блок-схема системы по первому пункту формулы; на фиг. 2 - блок-схема системы по второму пункту формулы; на фиг. 3 - конкретное выполнение системы; на фиг. 4 - диск с прорезями.

Система управления швейной машиной (фиг. 1) состоит из швейной головки 1, соединенной с управляемым электродвигателем 2 посредством ременной передачи. На главном валу установлен диск 3 с кольцевым рядом прорезей 4 и одной прорезью 5. Оптоэлектронная пара 6 и две оптоэлектронные пары 7 установлены с возможностью прохождения светового луча через прорези 4, 5 и соединены выходами одна с счетчиком стежков 8, а две с блоком измерения угловых параметров главного вала 9. Счетчик 8 выходом соединен с блоком 9. На швейной машине установлены, соединены входом и выходом между собой дисплей 10 и блок памяти 11. Вход дисплея соединен с блоком измерения угловых параметров главного вала 9. К выходам счетчика 8, блоков 9 и 11 подсоединен блок коррекции нового положения 12. Выход блока 12 так же, как и выход блока памяти 11 подсоединены к блоку управления автоматизацией 13, который в свою очередь выходом соединен с устройством автоматизации швейной машины механизмом обрезки 14, механизмом освобождения нити 15, блоком управления элеткродвигателем 16.

В системе (фиг. 2) установлен блок автоматической коррекции включения автоматизации 17 и соединен входом с дисплеем 10, а выходом с блоком памяти 11.

Систему настраивают следующим образом.

Диск 3 устанавливают на главном валу швейной головки 1 в произвольном положении и закрепляют. На пульте включают кнопку наладочного режима, а главный вал поворачивают до установки швейной иглы в крайнем верхнем положении. Включают кнопку "игла в верхнем положении", зафиксировав одну из прорезей 4 оптопарой 7, а диск поворачивают на 360 град. Оптопара 6 подает сигнал от одиночной прорези 5 в счетчик стежков 8, а оптопары 7 подают сигнал от прорезей 4 в блок измерения угловых параметров главного вала 9. Счетчик стежкой 8 тактирует в блок 9 начало отсчета количества импульсов от фиксированной прорези 4 до прорези 5. Блок 9 передает на дисплей 10 информацию об угле нахождения верхнего положения швейной иглы относительно прорези 5. Дисплей отражает на экране угол в цифрах и передает информацию в блок памяти 11. Блок памяти записывает информацию и подает ее в блок коррекции нулевого положения 12. Это положение принимает за ноль - начало отсчета. После этого на пульте нажатием соответствующих клавиш набирают углы, при которых включаются механизмы автоматизации. Эти данные показываются на дисплее, закладываются в блок памяти 11 и подаются в блок управления автоматизацией 13. Перед выполнением швейной операции программируется число стежков в подшиваемом шве. Информация записывается в блоке памяти и подается в блок коррекции нулевого положения 12.

Система работает следующим образом.

После включения кнопки "рабочий режим" швея педалью управляет вращением электродвигателя 2. Электродвигатель через ременную передачу вращает главный вал швейной головки 1, придавая швейной игле возвратно-поступательное движение (один оборот-один стежок). Во время шитья блок измерения угловых параметров главного вала 9 преобразует сигналы от оптопар 6, 7 и выдает на экране дисплея 10 величину скорости стачивания. Одновременно блок 9 передает в блок 12 номера прорезей 4 в пересчете от прорези 5 диска. Блок 12 сравнивает номер прорези 4 с номером, заложенным из блока памяти 11, распознавая положение запрограммированного "нуля". После распознавания запрограммированного количества стежкой от счетчика 8 блок 12 передает блоку 13 импульсы отсчета от запрограммированного "нуля". Блок 13 производит отсчет запрограммированных значений угла номера прорезей и включает механизмы автоматизации 14, 15, 16. Происходит включение механизма обрезки нити 14 (15 град), включение механизма освобождения нити 15 (17 град), включение механизма обрезкой нити 14 (170 град), останов электродвигателя 2 блоком управления электродвигателем 16 с иглой в верхнем положении (177 град). В процессе эксплуатации швейной машины возникает необходимость корректировки "нуля". Для этого в дисплей 10 вводят новое значение "нуля", которое передается через блок 11 в блок коррекции нулевого положения 12, изменяя тем самым фиксированную прорезь 4. Для подналадки угла включения механизмов автоматизации из блока памяти 11 вызывается на дисплей значение фиксированной прорези 4, включение данного механизма корректируется и вносится в блоки 11 и 13. Прорези включения механизмов автоматизации отсчитываются от прорези 4, фиксируемой как "ноль" в блоке памяти. Блок автоматической коррекции механизмов автоматизации 17 введен для автоматической подналадки угла включения каждого механизма автоматизации при подналадке "нулевой" прорези. Например, до коррекции угол включения механизма обрезки нити 15 град, угол включения механизма освобождения нити 17 град. , угол выключения механизма обрезки 170 град., угол начала останова с иглой в нижнем положении 177 град. После коррекции положения "нуля" на +2 град от прорези 5 блок 17 автоматически корректируется в блоке памяти 11 и далее в блоке 13 углы включения механизмов на такую же величину в обратную сторону, чтобы прорезь включения их не изменялась: включение механизма обрезки 13 град., включение механизма освобождения нити 15 град., выключение механизма обрезки 168 град, начало останова с иглой в нижнем положении 175 град.

Система управления швейной машиной может быть выполнена, например, как показано на фиг. 3, 4.

Счетчик стежкой 8 состоит из аналого-цифрового преобразователя 18, двоичного счетчика 19 и дешифратора 20. Импульсы от оптопары преобразуются в цифровой код, подсчитываются в счетчике и после преобразования в дешифраторе передаются в блоки 9 и 12. Блок измерения угловых параметров главного вала 9 состоит из аналого-цифрового преобразователя 21, счетчика 22 и дешифратора 23. Блок 9 работает аналогично блоку 8. В этом блоке предусмотрены средства очистки. Сигнал из блока 8 "обнуляет" счет прорезей в блоке. Блок коррекции нулевого положения 12 состоит из селекторов 24, элемента И 25 и выключателя. Селекторы распознают запрограммированные сигналы из блоков 8 и 9 и подают на входы элемента И управляющие сигналы. Элемент И включает выключатель, соединяя блоки 9 и 13. Блок управления автоматизацией 13 состоит из селекторов 26, цифро-аналоговых преобразователей 27, усилителей 28. Селекторы определяют свой сигнал, преобразователи и усилители согласуют его с устройством автоматизации. Механизм обрезки нити включается и выключается электромагнитом 14, механизм освобождения нити - электромагнитом 15. Останов двигателя осуществляется посредством амплитудно-частотного управления 16, включающего диодный выпрямитель и частотный преобразователь на транзисторах. Блок автоматической коррекции механизмов автоматизации 15 выполнен на базе сумматора - вычитателя и входит в состав процессорной части ЭВМ КР1816. Дисплей является устройством ввода-вывода с шинной организацией. Основная часть дисплея представляет собой контроллер клавиатуры и индикации, построенный на микросхеме Д1(580ВВ79). Блок памяти 1 выполнен на базе однокристальной микроЭВМ КР1816 и связан с остальными узлами - портами ввода-вывода с шинной организацией. Счетчики 19, 22, дешифраторы 20, 23 и селекторы 24, 26 выполнены на базе дешифратора 533 ИД7. Преобразователи АЦП 18, 21 выполнены на базе микросхемы. Преобразователи ЦАП также выполнены на базе микросхемы. Усилители 28 выполнены на базе транзисторов КТ-812. Логический элемент И выполнен по схеме диодно-транзисторной логики.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ЭЛЕКТРОПРИВОДА ШВЕЙНОЙ МАШИНЫ | 1992 |

|

RU2043436C1 |

| УНИВЕРСАЛЬНЫЙ ЭЛЕКТРОПРИВОД ДЛЯ ШВЕЙНЫХ МАШИН | 1994 |

|

RU2073759C1 |

| Швейная машина с программным управлением | 1986 |

|

SU1641913A1 |

| КРАЕОБМЕТОЧНАЯ ШВЕЙНАЯ МАШИНА | 2011 |

|

RU2493302C2 |

| СПОСОБ ШИТЬЯ В СРЕДЕ ИНЕРТНОГО ГАЗА И АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019600C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ФУНКЦИОНИРОВАНИЯ ШВЕЙНОЙ МАШИНЫ | 2014 |

|

RU2553959C1 |

| Швейная машина | 1982 |

|

SU1084344A1 |

| ДАТЧИК ОБРЫВА НИТОК ШВЕЙНОЙ ИЛИ ВЫШИВАЛЬНОЙ МАШИНЫ | 1997 |

|

RU2130095C1 |

| Устройство для динамической градуировки измерителей натяжения нитей | 1988 |

|

SU1589092A1 |

| Устройство управления швейной машиной | 1990 |

|

SU1774970A3 |

Изобретение относится к швейной технике, в частности к устройствам для установки рабочих органов в определенное положение. Сущность изобретения заключается в том, что система управления швейной машиной содержит диск с двумя рядами радиальных кольцевых прорезей, закрепленный на главном валу швейной машины, оптопары с возможностью управления посредством прорезей, счетчик стежков, блок памяти, блок измерения угловых параметров главного вала, блок управления, причем вход счетчика стежков соединен с блоком измерения угловых параметров главного вала, вход блока измерения угловых параметров и вход счетчика стежков соединены с оптопарами, блок памяти соединен выходами с блоком управления. Система также имеет дисплей и блок коррекции нулевого положения, который соединен входами с счетчиком стежков, блоком измерения угловых параметров главного вала и блоком памяти. 1 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство, 1641913, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-03-10—Публикация

1993-02-09—Подача