Изобретение относится к строительству, а именно к способам восстановления эксплуатационных качеств железобетона путем удаления из него хлоридов.

Известен способ восстановления эксплуатационных качеств железобетона, включающий нанесение на поверхность бетона электролита и размещение в нем поверхностного электрода, приложение электрического потенциала между внутренней арматурой и поверхностным электродом для обеспечения миграции ионов хлоров из бетона в электролит.

Недостатком данного способа является то, что используется напряжение 100-120 В и ток в пределах между 28 и 100 А на участок. Кроме того, данный способ пригоден только для удаления хлоридов с верхней поверхности горизонтальной плиты.

Целью изобретения является повышение эффективности.

Это достигается тем, что в способе, включающем нанесение на поверхность бетона электролита и размещение в нем поверхностного электрода, приложение электрического потенциала между внутренней арматурой и поверхностным электродом для обеспечения миграции ионов хлора из бетона в электролит, электролит наносят набрызгом в виде слоя, который образуют предварительным смешиванием волокнистой целлюлозной массы с жидкостью, а после достижения допустимого уровня содержания хлоридов в бетоне отключают напряжение с последующим удалением с поверхности бетона поверхностно-распределенного электрода и электролита. В качестве жидкости в данном способе используют воду или водный раствор гидроксида кальция. Перед набрызгом электролита на наружную поверхность бетона наносят разнесенные планки из материала с низкой проводимостью, причем набрызг электролита производят в два слоя, а размещение электрода осуществляют после набрызга первого из них. В способе в качестве волокнистой целлюлозной массы используют газетную макулатуру. Перед набрызгом электролита определяют влагосодержание бетона и доводят его увлажнением до достижения уровня относительной влажности 90% с последующим удалением поверхностной воды. В способе в качестве поверхностно-распределенного электрода используют сетку из проволоки диаметром 4-8 мм с размером ячеек 10-15 см, а электрод может быть выполнен из металла. При этом подают напряжение, не превышающее 40 В, до достижения плотности тока 1-5 А/м2, причем осуществляют регулирование напряжения во времени для поддержания данной плотности тока. Слой электролита набрызгивают толщиной 4-5 см. Предварительное смешивание волокнистой массы с жидкостью осуществляют в количестве 8-10 л жидкости на 2-3 кг волокна. Кроме того, после набрызга слоя электролита осуществляют его периодическое увлажнение. Одновременно с размещением электрода можно устанавливать эталонный электрод с последующим измерением разности потенциалов между эталонным и поверхностным электродами, причем при разности потенциалов, вызывающей выделение водорода, осуществляют временное прекращение приложения напряжения. При временном прекращении приложения напряжения осуществляют приложение напряжения обратной полярности.

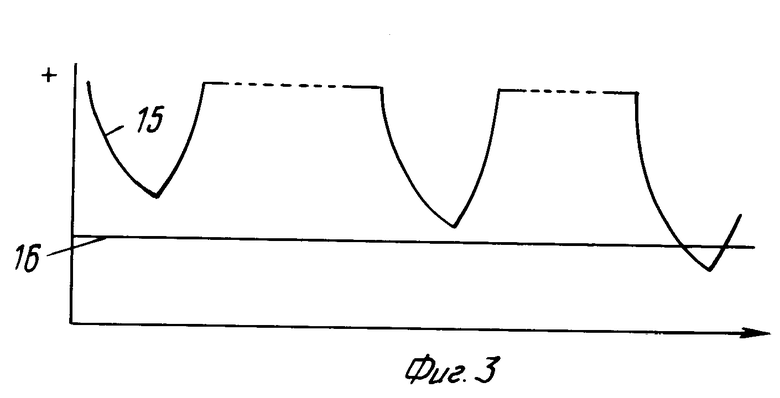

На фиг. 1 изображен фрагмент бетонной стенки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - кривая зависимости напряжения от времени для эталонного напряжения, контролируемого для определения состояния стальной арматуры железобетона при обработке.

Железобетонная конструкция 1, которая оказалась загрязненной хлоридами, может быть восстановлена (отремонтирована) путем нанесения липкого электролитного покрытия 2 на одну поверхность конструкции, предпочтительно ту, которая наиболее загрязнена. В электролитное покрытие 2 заделывают временный распределительный электрод 3, предпочтительно в виде сетчатой конструкции из электропроводящей проволоки. Между временным электродом 3 и внутренними арматурными стержнями 4 присоединяют источник 5 напряжения постоянного тока. С течением времени электрическое поле обеспечивает электрическую миграцию ионов хлоридов из внутренних областей железобетонных стенок, прилегающих к арматурному стержню 4, в электролитическую среду 2. После заданного периода обработки, в течение которого происходит достаточное снижение содержания хлоридов в бетоне, источник 5 напряжения отсоединяют, электрод 3 и электролит удаляют и наружную поверхность 6 покрывают слоем герметика (не показан), чтобы воспрепятствовать в дальнейшем проявлению каких-либо составов, содержащих хлориды. Наружный электрод 3 является электродом распределенного типа. Наиболее выгодно это может быть обеспечено путем использования сетчатой конструкции, состоящей из первой группы проволок 7, расположенной перпендикулярно второй группе проволок 8, причем проволоки в точках их пересечения сваривают посредством точечной сварки или соединяют как-нибудь иначе. Особенно выгодный вариант конструкции электрода 7 представляет собой сетка, в которой проволоки имеют диаметр приблизительно 6 мм и образуют сетку с отверстиями, имеющими сторону, равную примерно 10-15 см.

Во многих электролитических системах для обработки бетона, таких как системы катодной защиты, наружная электродная система выполнена из материала (например, платинированного титана), который не способен вступать в реакцию с мигрирующими ионами хлоридов. Распределенный электрод, используемый в данном способе, может быть изготовлен из подобных материалов. Однако такие материалы имеют недостаток, заключающийся в выделении в окружающую среду свободного газообразного хлора, если не использовать какой-либо ионообменный материал. Понятно, что выделяющийся газообразный хлор может представлять угрозу безопасности, если не будет обеспечена надлежащая вентиляция. С другой стороны, использование ионообменных материалов требует дополнительных расходов.

В предпочтительном варианте осуществления данного способа наружный электрод 3 изготавливают из стали. В ходе осуществления способа ионы свободного хлора вступают в реакцию со сталью, вызывая ее коррозию. С течением времени продукты коррозии уменьшают сечение отдельных проволок, что обычно приводит к необходимости некоторого увеличения напряжения для поддержания требуемой плотности тока. В некоторых случаях, где проблема загрязнения хлоридами особенно остра, образование продуктов коррозии фактически может привести к возникновению разрывов в распределенной электродной конструкции и тогда электрод 3 должен быть заменен.

Сетчатый проволочный электрод 3 располагают на небольшом расстоянии от наружной поверхности 6 железобетонной конструкции, используя планки 9 обычно в виде деревянных реек со стороной примерно 2 см. Планки 9 могут быть прикреплены к поверхности конструкции в виде большой решетки, которая имеет сторону, равную, например, приблизительно двум метрам. Затем к планкам 9 прикрепляют распределенный электрод 3 посредством скоб или других подходящих средств, в результате чего наружный электрод будет расположен на необходимом расстоянии от поверхности 6 железобетонной конструкции. Электролитическая среда 2 может быть в принципе образована из любого самоприлипающего материала, способного удерживать влагу и в таком состоянии имеющего надлежащий уровень проводимости. Более выгодно, когда электролитическая среда содержит папье- машеобразный целлюлозный материал, образованный из смеси целлюлозной массы в воде или растворе гидроксида кальция. Целесообразно использовать традиционный вид бумажной массы, предпочтительно, но необязательно, полученной из макулатуры. Волокнистую массу наносят на поверхность железобетонной конструкции, смешивая ее с раствором в смесительном сопле 10 и набрызгивая на поверхность железобетонной конструкции в виде смешанных материалов, выходящих из сопла 10.

Желательно подготавливать железобетонную конструкцию для нанесения целлюлозной среды, сначала проверяя конструкцию на уровень влажности, затем регулируя его, если это необходимо. Это может быть осуществлено путем образования в подходящем месте в бетоне углубления, выходное отверстие которого затем герметически закупоривают на время, достаточное для стабилизации уровня относительной влажности воздуха в углублении. Относительную влажность этого воздуха затем измеряют с помощью традиционных приборов. Если уровень влажности составляет 90% или ниже, то желательно обрызгивать наружную поверхность железобетонной конструкции водой до момента насыщения. После кратковременного высушивания поверхности производят набрызгивание на поверхность влажного бетона смеси целлюлозной массы и воды или другого раствора. Вследствие пористого характера бетона смесь целлюлозной (волокнистой) массы и воды или другого раствора прочно сцепляется с поверхностью 6, потому что жидкость из смеси всасывается в поры бетона. Желательно, чтобы смесь волокнистой массы и раствора состояла из измельченной волокнистой массы, равномерно смешанной с раствором в соотношениях ≈ 2,7 - 4,0 л воды или другого раствора на 1 кг сухого волокна. Два материала соединяют в смесительном сопле 10, которое снабжают целлюлозным волокном, захваченным воздухом, через впускную трубку 11, где его соединяют с жидким компонентом, подаваемым через трубку 12. Смесь волокнистой массы и раствора быстро затвердевает, образуя папье-машеобразный материал, который самосцепляется с бетоном и имеет высокую степень сцепления с самим собой. Целесообразно первый слой папье-машеобразного материала набрызгивать на поверхность бетона до толщины, примерно равной толщине деревянных планок 9 (например, около 2 см). После нанесения этого первого слоя поверх него устанавливают сетку 3 распределенного электрода, прикрепляя ее к открытым поверхностям 13 планок. Затем на распределенную сеточную конструкцию набрызгивают дополнительную смесь волокнистой массы с раствором, создавая общий слой толщиной приблизительно 4-5 см. На поверхность бетона наносят смесь волокнистой массы с раствором в количестве приблизительно 2,5-3 кг сухого волокна на 1 м2 поверхности бетона вместе с 8-10 л воды или другого раствора на 1 м2 поверхности бетона. Папье-машеобразный материал, образующий электролитическую среду 2, благодаря его влагосодержанию имеет достаточно высокую степень электропроводимости, чтобы обеспечить возможность выгодного проведения процесса. Поэтому сразу же после нанесения состоящего из волокнистой массы и жидкости материала предлагаемым образом к системе может быть присоединен источник 14 напряжения. Необходимо поддерживать определенный уровень влажности в папье-машеобразной среде 12, что обеспечивают путем обрызгивания поверхности электролитической среды 12 так часто, как это необходимо. Обычно достаточно делать это два раза в день.

В соответствии с изобретением напряжение от источника 5 подают до тех пор, пока содержание хлоридов в железобетонной конструкции не будет снижено до приемлемого уровня. Обычно перед началом процесса берут керновые образцы в выбранных точках и по содержанию хлоридов в этих начальных кернах определяют приблизительную необходимую продолжительность процесса восстановления эксплуатационных качеств железобетона. При приближении к этому расчетному периоду времени может быть взят другой комплект кернов (если это требуется) для выполнения остальной части обработки с более высокой степенью точности, необходимой для доведения содержания хлоридов в бетоне до заданного удовлетворительного уровня. Обычно напряжение, подводимое от источника 5, регулируют в соответствии с необходимостью поддержания плотности тока между внутренней и наружной электродными системами в диапазоне примерно 1-5 А/м2 поверхности бетона. Однако из соображений безопасности во всех случаях напряжение обычно поддерживают на уровне 40 В или ниже.

В соответствии с одним из вариантов осуществления способа может быть обеспечена возможность контроля состояния арматурной стали, чтобы избежать ее поляризации с течением времени. Так, в ходе процесса стальная арматура постепенно поляризуется. Когда поляризация достигает критического уровня, что может произойти в течение двух недель при типичном процессе, возникают благоприятные условия для выделения водорода и сталь, находящаяся в напряженном состоянии, может приобрести водородную хрупкость. В связи с этим состояние внутренней стальной арматуры периодически контролируют. Когда поляризация достигает опасного уровня, процесс может быть прекращен на время, достаточно долгое для снижения поляризации, или же на короткое время может быть изменено направление тока для того, чтобы обеспечить снижение поляризации в ускоренном темпе. Преимущественно контроль поляризации осуществляют путем использования эталонного полуэлемента (электрода сравнения 14), который заделывают в бетон в непосредственной близости к арматурному стержню. Когда напряжение между арматурным стержнем и эталонным полуэлементом (эталонное напряжение) достигает заданного уровня, указывающего на критическую степень поляризации, могут быть произведены необходимые изменения в процессе (например, прерывания подачи напряжения или реверсирование напряжения). Например, когда эталонный полуэлемент 14 представляет собой медно-медносульфатный элемент, напряжение минус 1000 мВт говорило бы о приближении к опасному состоянию, при котором необходимо временно прекратить процесс или произвести кратковременное реверсирование тока. Если эталонный полуэлемент 14 свинцово-свинцовокислый, об опасном уровне свидетельствует измеренное напряжение плюс 500 мВт.

Для точного измерения эталонного напряжения между арматурным стержнем 4 и эталонным полуэлементом 14, например, посредством вольтметра V необходимо прервать подачу первичного напряжения обработки от внешнего источника 5. Поэтому подачу внешнего напряжения периодически прерывают, например через каждые 10 мин. Как показано на фиг. 3, при прекращении подачи внешнего напряжения эталонное напряжение спадает по кривой 15 сначала быстро, а затем при приближении к предельному состоянию, представляющему истинное эталонное напряжение, более медленно. После перерыва на 5-10 с кривая начинает сглаживаться и становится видно, когда эталонное напряжение достигнет заданного уровня 16 напряжения, величина которого зависит от состава эталонного полуэлемента.

Процесс в соответствии с данным способом является особенно выгодным и эффективным способом удаления излишних хлоридов из железобетонных конструкций без нарушения их целостности. Использование самоприлипающего удаляемого материала в качестве электролитической поверхностной среды обеспечивает возможность применения метода электролитической обработки на вертикальных поверхностях, а также на обращенных вниз потолочных поверхностях. Самоприлипающая среда остается достаточно влажной для обеспечения надлежащего уровня проводимости и в то же время остается способной к адгезии и когезии во время использования и может быть легко удалена в конце процесса обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ осушения влажных пористых строительных элементов | 1990 |

|

SU1838534A3 |

| СПОСОБ ОБРАБОТКИ БЕТОНА | 1992 |

|

RU2110651C1 |

| Способ оценки защитных свойств ингибиторов коррозии стальной арматуры в бетоне | 2021 |

|

RU2761197C1 |

| КОМБИНИРОВАННЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ОБРАБОТКИ ПОВРЕЖДЕННОГО КОРРОЗИЕЙ ЖЕЛЕЗОБЕТОНА И СПОСОБ УПРАВЛЕНИЯ ТАКИМ ЭЛЕКТРОДОМ | 2000 |

|

RU2249496C2 |

| СПОСОБ ЭЛЕКТРОКИНЕТИЧЕСКОЙ ДЕЗАКТИВАЦИИ ТВЕРДОЙ ПОРИСТОЙ СРЕДЫ | 2009 |

|

RU2516455C2 |

| ВЫСОКОЭФФЕКТИВНЫЕ ДВУХСЛОЙНЫЕ КОНДЕНСАТОРЫ С УГОЛЬНО-АЛЮМИНИЕВЫМИ КОМПОЗИТНЫМИ ЭЛЕКТРОДАМИ | 1995 |

|

RU2163041C2 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2016 |

|

RU2637195C1 |

| МНОГОЭЛЕКТРОДНЫЙ КОНДЕНСАТОР С ДВОЙНЫМ СЛОЕМ | 1997 |

|

RU2174263C2 |

| Неполяризующийся электрод для регистрации биоэлектрических процессов | 1985 |

|

SU1369730A1 |

| ТВЕРДЫЙ ОКИСНЫЙ ЭЛЕМЕНТ И СОДЕРЖАЩАЯ ЕГО БАТАРЕЯ | 2009 |

|

RU2521874C2 |

Использование: для восстановления эксплуатационных качеств железобетона. Сущность способа: электролит наносят набрызгом в виде слоя. Слой образован предварительным смешиванием волокнистой целлюлозной массы с жидкостью. После достижения допустимого уровня содержания хлоридов в бетоне отключают напряжение с последующим удалением с поверхности бетона поверхностно - распределительного электрода и электролита. В качестве жидкости используют воду или водный раствор гидроксида кальция, в качестве волокнистой целлюлозной массы - газетную макулатуру. 12 з.п. ф-лы, 3 ил.

| Слатера Дж.Я | |||

| Эксплуатационные качества материалов, 1976, с.21-26. |

Авторы

Даты

1994-09-15—Публикация

1990-05-15—Подача