Настоящее изобретение в целом касается электрического конденсатора с двойным слоем, а более конкретно конденсатора с двойным слоем и высокими рабочими параметрами, выполненного с электродами, имеющими низкое сопротивление, из углеродной ткани, насыщенной алюминием, и с раствором электролита, имеющим высокие рабочие параметры.

Конденсаторы с двойным слоем, также называемые электрохимическими конденсаторами, представляют собой устройства для накопления энергии, которые способны накапливать большее количество энергии на единицу веса и единицу объема, чем традиционные конденсаторы. Кроме того, как правило, они могут подавать накопленную энергию при более высоком параметре номинальной мощности, чем аккумуляторные батареи. Конденсаторы с двойным слоем состоят из двух пористых электродов, которые изолированы от электрического контакта друг с другом с помощью пористого разделителя. Разделитель и электроды пропитаны электролитическим раствором. Благодаря этому ионный ток протекает между электродами через разделитель и в то же время разделитель препятствует короткому замыканию элемента при протекании электрического или электронного тока (противоположного по отношению к ионному).

Пластина, подсоединенная к задней стороне каждого активного электрода, представляет собой токопринимающую пластину. Одна из целей токопринимающей пластины состоит в уменьшении омических потерь в конденсаторе с двойным слоем. Если эти токопринимающие пластины непористые, то они могут также быть использованы в качестве детали уплотнения конденсатора для герметизации конденсатора.

Конденсаторы с двойным слоем накапливают электростатическую энергию в жидком поляризованном слое, который образуется, когда между двумя электродами, погруженными в электролит, существует электрическое напряжение. Когда к электродам прикладывается напряжение, то из-за поляризации ионов электролита вследствие разделения зарядов под действием приложенного электрического поля, а также вследствие ориентации диполей и упорядочивания молекул электролита по всей поверхности электродов на границе раздела электрод-электролит образуется двойной слой из положительных и отрицательных зарядов (отсюда название - конденсатор с "двойным слоем").

Использование угольных электродов в электрохимических конденсаторах с высокой мощностью и плотностью энергии представляет значительное достижение в этой области техники, поскольку углерод имеет низкую плотность и угольные электроды могут быть изготовлены с очень высокой площадью поверхности. Изготовление конденсаторов с двойным слоем с угольными электродами известно из уровня техники в течение довольно длительного времени, как это видно из патентов США N 2,800,616 (Бекера) и 3,648,126 (Буса и др.).

Основная проблема для многих конденсаторов с угольными электродами, включая конденсаторы с двойным слоем, состоит в том, что рабочие параметры таких конденсаторов часто ограничены по величине из-за высокого внутреннего сопротивления угольных электродов. Это высокое внутреннее сопротивление может быть обусловлено несколькими факторами, включая высокое контактное сопротивление внутренних углерод-углеродных контактов и контактное сопротивление электродов с токоприемником. Это высокое сопротивление приводит к большим омическим потерям в конденсаторе во время стадий зарядки и разрядки, потери во время которых дополнительно оказывают отрицательное влияние на характеристическую постоянную времени RC-цепи (сопротивление x емкость) конденсатора и препятствуют осуществлению эффективной зарядки и/или разрядки за короткий промежуток времени. Таким образом, в данной области техники имеется потребность в конденсаторах с двойным слоем, имеющих пониженное внутреннее сопротивление и, следовательно, уменьшенную постоянную времени.

За последние годы были описаны различные способы изготовления электродов. Например, в патенте Иошида (Yoshida) и др. (Патент США N 5,150,283) раскрыт способ соединения угольного электрода с токоприемником с помощью нанесения угольного порошка и других веществ, улучшающих электрическую проводимость, на алюминиевую основу.

Другой подобный подход для уменьшения внутреннего сопротивления угольных электродов раскрыт в Патенте США N 4,597,028 (Иошида и др.), в котором сообщается, что внедрение металлов, таких как алюминий, в электроды из угольных волокон может быть выполнено путем вплетения металлических волокон в заготовки из углеродных волокон.

Еще один подход для уменьшения сопротивления угольного электрода рассматривается в Патенте США N 4,562,511 (Нишино (Nishino) и др.). Угольное волокно окунается в водный раствор для образования слоя из проводящего металлического оксида, а предпочтительно оксида переходных металлов, в порах угольных волокон. Нишино и др. также описывают образование оксидов металлов, таких как оксид олова или оксид индия, путем осаждения из газовой фазы.

Другой подход для достижения низкого сопротивления, имеющий, по сути, такое же направление, раскрыт в Патентах США N 5,102,745, 5,304,330 и 5,080,963 (Татарчук и др.). Патенты Татарчук и др. демонстрируют, что металлические волокна могут быть перемешаны с угольной заготовкой и спечены для получения структурно стабильной проводящей матрицы, которая может быть использована в качестве электрода. В патентах Татарчук и др. также рассматривается способ, который позволяет уменьшить электрическое сопротивление в электроде путем уменьшения числа углерод-углеродных контактов, через которые должен протекать ток для того, чтобы достигнуть металлического проводника. Этот подход хорошо работает в том случае, когда в качестве металла используются волокна из нержавеющей стали или никеля. Однако заявители установили, что этот подход не приводит к успеху, когда используются алюминиевые волокна, из-за образования во время спекания или нагрева электрода карбида алюминия.

Другая рассматриваемая область касается изготовления конденсаторов с двойным слоем. К ней относится способ соединения пластины-токоприемника с электродом. Это важно, потому что граница раздела между электродом и токоприемной пластиной представляет собой еще один источник внутреннего сопротивления конденсатора с двойным слоем, а это внутреннее сопротивление должно быть сделано как можно более низким.

В Патенте США N 4,562,511 (Нишино и др.) для образования на поверхности электрода токоприемного слоя предлагается плазменное распыление расплавленных металлов, таких как алюминий, на одну сторону поляризуемого электрода. Другие технологии связывания и/или формирования токоприемника также рассматриваются в патенте Нишино и др. '511, они включают электродуговое распыление, вакуумное осаждение, распыление, неэлектролитическую металлизацию и использование проводящих красок.

В ранее упоминавшихся патентах Татарчук и др. (Патенты США N 5,102,745, 5,304,330 и 5,080,963) показано соединение токоприемника из металлической фольги с электродом путем спекания (термической обработки) соединяемой металлической фольги с электродным элементом.

В Патенте США N 5,142,451 (Курабаиаши (Kurabayashi) и др.) раскрыт способ соединения токоприемника с электродом с помощью процесса горячего отверждения, который приводит к тому, что материал токоприемника входит в поры электродных элементов.

Еще один входящий в уровень техники способ изготовления и склеивания пластин-токоприемников можно найти в Патентах США N 5,065,286, 5,072,335, 5,072,336, 5,072,337 и 5,121,301, все эти патенты выданы Карабайаши и др.

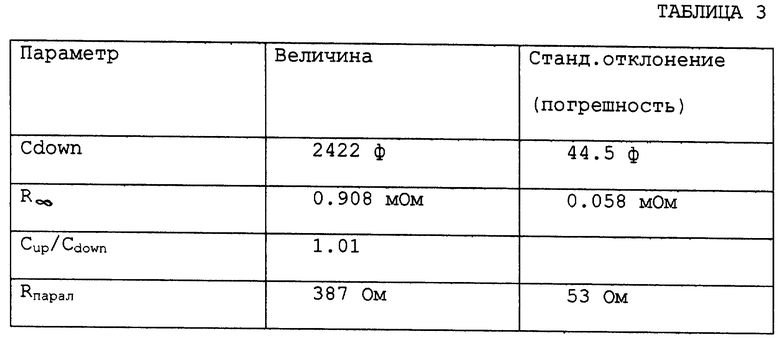

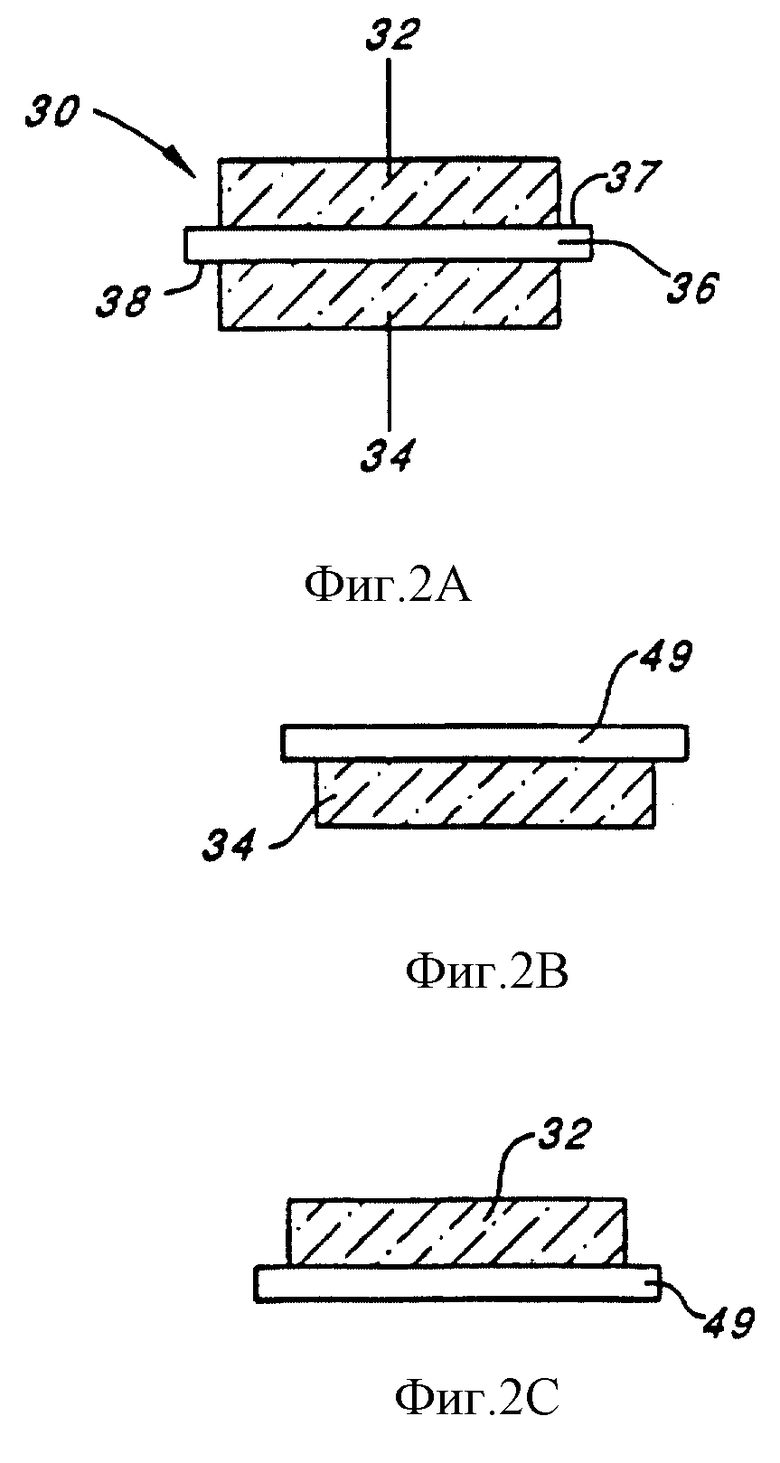

Биполярные конденсаторы с двойным слоем, которые показаны на фиг. 1-3, и используемые в них электроды описаны в W096/11486 (Патент США N 5,621,607). Обратимся к фиг. 1, на которой проиллюстрирован конденсатор 10 с двойным слоем, из одной ячейки, имеющей высокие рабочие параметры; он включает корпус 11 элемента, пару электродов 12 и 14 из алюминий-углеродного композиционного материала, электронный разделитель 18, электролит 20, пару пластин-токоприемников 22 и 24 и электрические выводы 28 и 29, отходящие от пластин-токоприемников 22 и 24.

Пара композиционных алюминий-углеродных электродов 12 и 14 выполнены из пористой заготовки из углеродной ткани или заготовки из углеродной бумаги, которая пропитана расплавленным алюминием. Пористость композиционных алюминий-углеродных электродов 12 и 14 тщательно регулируется во время процесса пропитки, чтобы затем благодаря этой пористости достаточное количество электролита 20, который вводится в конденсатор 10 с двойным слоем, проникло в поры угольных волокон.

Пара пластин-токоприемников 22 и 24 в виде тонких слоев из алюминиевой фольги прикреплена к задней стороне каждого из композиционных алюминий-углеродных электродов 12 и 14.

Электронный разделитель 18 размещен между противоположными композиционными алюминий-углеродными электродами 12 и 14. Электронный разделитель 18 предпочтительно изготавливается из высокопористого материала, который играет роль электронного изолятора между композиционными алюминий-углеродными электродами 12 и 14. Электронный разделитель 18 обеспечивает выполнение условия, чтобы противоположные электроды 12 и 14 никогда не контактировали друг с другом. Контакт между электродами привел бы к короткому замыканию цепи и быстрому уменьшению электрического заряда, накопленного в электродах. Пористая природа электронного разделителя 18 позволяет передвигаться ионам в электролите 20. Наиболее предпочтительный электронный разделитель 18 представляет собой лист из пористого полипропилена или полиэтилена толщиной примерно 0,025 мм (0.001 дюйм). Разделитель из полипропилена или полиэтилена может сначала вымачиваться в электролите 20 до его размещения между электродами 12 и 14 из алюминий-углеродного композиционного материала.

Корпус 11 элемента может быть в виде пары, верхнего и нижнего кожухов, скрепленных вместе. Уменьшение до минимума веса упаковки является достоинством технического решения. Обычно предполагается, что упакованные конденсаторы с двойным слоем весят не более чем на 25 процентов больше, чем неупакованный конденсатор с двойным слоем. Электрические выводы 28 и 29 проходят от пластин-токоприемников 22 и 24 через корпус элемента 11 и выполнены так, чтобы подсоединяться к электрической цепи.

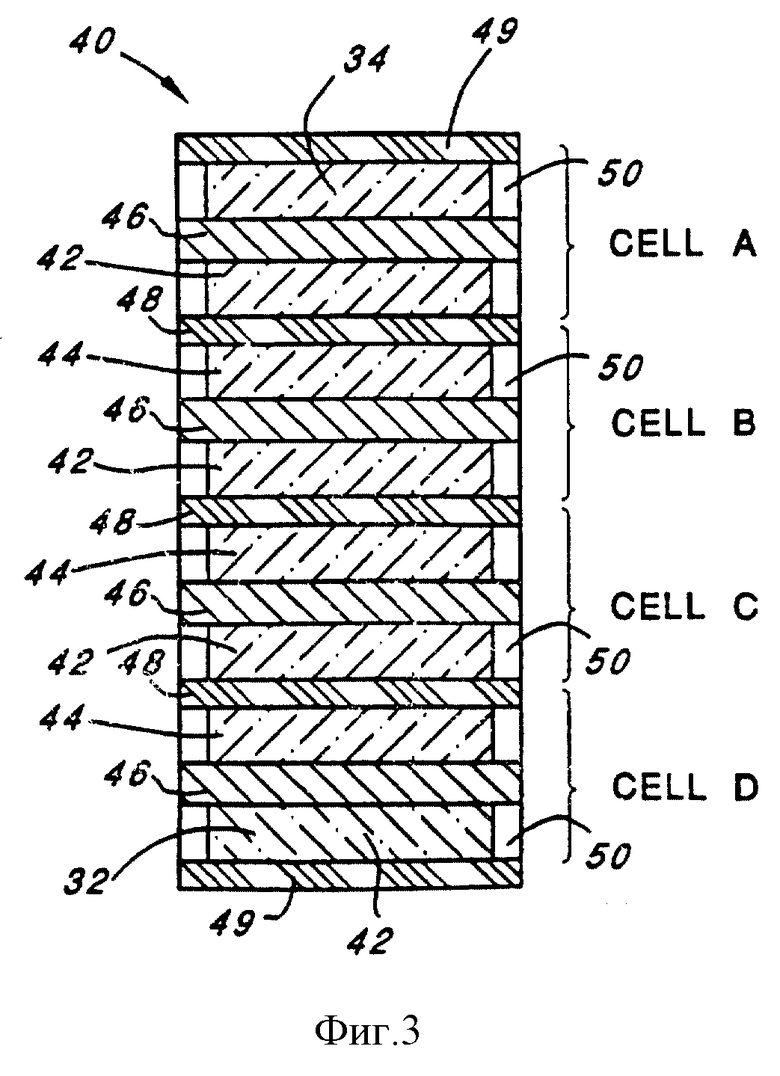

Биполярный электрод 30 из алюминий-углеродного композиционного материала, который показан на фиг. 2A, используется в сочетании с торцевыми частями, как показано на фиг. 2B и 2C, в батарее из последовательно соединенных таких электродов для образования биполярного конденсатора 40 с двойным слоем с высокими рабочими характеристиками, как показано на фиг. 3. Электрод 30 (фиг. 2A) из алюминий-углеродного композиционного материала содержит тело из поляризованного алюминий-углеродного композиционного материала, разделенное непористой пластиной-токоприемником 36. Прикрепленный к одной поверхности 37 пластины-токоприемника 36 - это заряженный электрод 32, для первого электрода. Прикрепленный к противоположной поверхности 38 пластины-токоприемника 36 - это противоположно заряженный электрод 34. Такие электродные структуры собраны в батарею, как показано на фиг. 3, причем группа из последовательно соединенных биполярных конденсаторов, показанных на фиг. 2A, размещена между двумя торцевыми частями, показанными на фиг. 2B и 2C, для образования биполярного конденсатора 40 с двойным слоем. На фиг. 3 первый электрод 34 может быть отрицательным электродом для первого элемента "A" конденсатора, поэтому ближайший электрод элемента "A", т.е. электрод 42 становится противоположно заряженным, т.е. становится положительным электродом. 3аряд электрода 42 переносится на первый электрод 44 элемента "B", т.е. электрод 44 элемента "B" становится положительно заряженным относительно электрода 34. Это приводит к тому, что нижний электрод 42 элемента "B" становится противоположно заряженным, т.е. отрицательно заряженным относительно электрода 44 элемента "B". Таким образом, последовательно соединенная батарея 40 из биполярных конденсаторов с двойным слоем с высокими рабочими характеристиками включает ряд элементов (A, B, C и D), которые соединены последовательно. Каждый элемент включает пару пористых электродов из композиционного материала, состоящего из углерода, наполненного алюминием. Элемент "A" включает электроды 34 и 42, обращенные друг к другу, с ионно-проводящим разделителем 46, расположенным между ними. Элементы "B" и "C" включают электроды 44 и 42, обращенные друг к другу, с ионно- проводящим разделителем 46, расположенным между ними. Элемент "D" включает электроды 44 и 32, обращенные друг к другу, с ионно-проводящим разделителем 46, расположенным между ними. Внутренние непористые токоприемники 48 расположены между соседними элементами, примыкая к двум поляризованным электродам 42 и 44. Наружные токопринимающие пластины 49 расположены на каждом из торцов батареи. Достаточное количество электролита 50 вводится в каждый элемент для насыщения электродов 32, 34, 42 или 44 из композиционного материала и разделителя 46 в каждом элементе.

Отдельные углеродные электродные структуры 32, 34, 42 и/или 44 изготавливаются из заготовки из углеродной ткани или заготовки из углеродной бумаги, которая пропитывается расплавленным алюминием. Пористость электродных структур 32, 34, 42 и/или 44 регулируется во время процесса пропитки для того, чтобы обеспечить достаточное количество электролита 50, который затем вводится в элемент конденсатора и проникает в поры угольных волокон.

Электроды 32, 34, 42 и/или 44 из композиционного углеродного материала, пропитанного алюминием, - пористые, причем алюминий внедрен в волокна активированного угля так, чтобы эквивалентное сопротивление каждого из электродов при последовательном соединении, когда они используются в элементе с напряжением 2.3-3.0 В, было примерно 1.5 Ом/см2 или менее, а емкость каждого композиционного электрода 42 и 44 приблизительно 30 Ф/г или больше. Большая емкость достигается за счет большой площади поверхности волокон из активированного угля и очень маленького расстояния между слоями конденсатора.

Внутренние пластины-токоприемники 48 каждого биполярного электрода предпочтительно представляют собой непористые слои из алюминиевой фольги, изготовленные так, чтобы они поддерживали разделение между электролитом 50 в соседних элементах. Наружные пластины-токоприемники 49 непористые и могут использоваться как часть внешнего уплотнителя конденсатора. Электронный разделитель 46 предпочтительно из листа пористого полипропилена или полиэтилена размещен между противоположными электродными структурами в каждом внутреннем элементе конденсатора.

Пористая тканевая заготовка из угольных волокон или бумажная заготовка из угольных волокон, которая является подходящим волокнистым материалом из активированного угля, такая как, например, нетканый материал из угольных волокон или другая пористая основа из волокон активированного угля, используется для изготовления структуры угольного электрода. Алюминий глубоко внедряется в пустоты пучков угольных волокон в углеродной ткани и результатом такого внедрения алюминия в волокнистые угольные пучки является получение пути тока между элементами активированного угля в электроде с низким сопротивлением. Несмотря на такой путь тока с низким сопротивлением, электродная структура остается пористой настолько, что неводный электролит просачивается в пустоты и поры пучков из волокон активированного угля.

Выше раскрыт способ изготовления, в котором заготовка электрода из углеродных волокон выполнена из углеродной волокнистой ткани, использующей уголь с высокой площадью поверхности, т.е. угольные волокна, имеющие площадь поверхности приблизительно от 500 до 3000 м2/г и диаметр приблизительно 8-10 мкм. Пропитка углеродной волокнистой ткани расплавленным алюминием выполняется с использованием технологии плазменного распыления. Технология плазменного распыления, для того чтобы произошло просачивание алюминия в заготовку из углеродной волокнистой ткани, осуществляется в управляемом режиме, при этом регулируется электрический ток на блоке распыления, температура и давление расплавленного алюминия, расстояние между блоком плазменного распыления и заготовкой из угольных волокон, раскачивание блока плазменного распыления и подача воздушного потока во время процесса распыления.

Существует постоянная потребность в усовершенствовании конденсаторов с двойным слоем; поэтому проводился поиск усовершенствований, касающихся вопросов, рассматриваемых в W096/11,486. Такие улучшенные конденсаторы с двойным слоем требуются для подачи больших количеств полезной энергии: при очень высоких номинальных параметрах выходной мощности и плотности энергии в течение достаточно короткого промежутка времени. Такие улучшенные конденсаторы с двойным слоем должны также иметь достаточно низкое внутреннее сопротивление и, кроме того, обеспечивать на выходе достаточно высокое рабочее напряжение.

Более того, также очевидно, что усовершенствования требуются в технологии и способах изготовления электродов для конденсаторов с двойным слоем, так чтобы понизить внутреннее сопротивление конденсатора с двойным слоем и поднять до максимума рабочее напряжение. Поскольку плотность энергии конденсатора увеличивается как квадрат рабочего напряжения, следовательно, более высокие рабочие напряжения преобразуются непосредственно в значительно более высокие плотности энергии и, в результате, более высокие номинальные параметры выходной мощности. Таким образом, очевидно, что усовершенствованные технологии и способы требуются для понижения внутреннего сопротивления электродов, используемых в конденсаторе с двойным слоем, и увеличения рабочего напряжения.

Настоящее изобретение направлено на удовлетворение вышеуказанных и других потребностей путем создания конденсатора с двойным слоем с высокими рабочими параметрами, содержащего множество электродов, причем эти электроды выполнены из активированного угля, объем которого наполнен алюминием, для того чтобы значительно понизить внутреннее сопротивление электродов путем уменьшения контактного сопротивления между элементами активированного угля. Более конкретно, предложенный в настоящем изобретении конденсатор с двойным слоем с высокими рабочими параметрами включает по меньшей мере одну пару угольных электродов, насыщенных алюминием, причем каждый электрод формируется исходя из объема заготовки из активированного угля (т.е. углеродной ткани), насыщенной алюминием или другим подходящим металлом, например титаном, при этом каждый электрод отделен один от другого пористым разделителем и электроды насыщены электролитическим раствором с высокими рабочими параметрами.

В соответствии с одним из аспектов изобретения предлагается конденсатор с двойным слоем с высокими рабочими параметрами, который выполнен как одноэлементный многоэлектродный конденсатор. "Одноэлементный" означает, что требуется только одна прокладка для изоляции электролитического раствора, даже если используется множество угольных электродов, насыщенных алюминием, соединенных параллельно. В одном из вариантов такой одноэлементный многоэлектродный конденсатор с двойным слоем включает первый и второй плоские пакеты из электродов из композиционного материала, выполненных так, чтобы они размещались в плотно закрываемом корпусе, состоящем из двух частей. В предпочтительном варианте корпус представляет только один конструктивный элемент конденсатора, который должен быть герметизирован для предотвращения утечки электролита. Каждый электродный пакет состоит из множества угольных электродов, насыщенных алюминием, соединенных параллельно, причем электроды одного пакета чередуются с электродами другого пакета с образованием пакета с чередующимися электродами, а электроды каждого пакета электрически соединены с соответствующими выводами конденсатора. Пористый разделительный "рукав" надевается на электроды одного пакета до их чередования с электродами другого пакета, для того чтобы предотвратить электрическое короткое замыкание между электродами, когда они расположены путем послойного чередования. В другом варианте электроды и разделитель могут быть спирально скручены, а не чередоваться послойно, как в плоских пакетах.

Электроды предпочтительно изготавливаются путем изгиба вокруг фольги-токоприемника сжимаемой углеродной ткани, насыщенной металлом и имеющей очень низкое сопротивление (ткань изготавливается из волокон активированного угля). В варианте с плоским пакетом фольги-токоприемники каждого соответствующего пакета соединены параллельно друг с другом и соединены с соответствующим выводом конденсатора. В варианте со спиральной закруткой фольга-токоприемник каждого электрода соединена с соответствующим выводом конденсатора. Предпочтительным металлом, которым насыщается углеродная ткань, является алюминий, хотя другие металлы также могут использоваться, например титан. Для варианта с плоским пакетом высота неограниченного пакета с чередующимися электродами выполняется несколько большей по размеру, чем высота внутри закрытого корпуса конденсатора, вследствие чего требуется небольшое сжатие пакета с послойно чередующимися электродами, когда он помещается внутрь корпуса. Предпочтительно, чтобы это небольшое сжатие поддерживало пакет с чередующимися электродами под умеренным постоянным давлением, например, 10 psi (фунт на квадратный дюйм) (0.7 кг/см2), когда он находится внутри корпуса. В случае со спиральной закруткой при скручивании электродов требуется прикладывать небольшое радиальное сжатие, для того чтобы они разместились в закрытом корпусе конденсатора. В любом варианте небольшое давление помогает обеспечить низкое контактное сопротивление между фольгами-токоприемниками и электродами из углеродной ткани, насыщенной алюминием. 3акрытый корпус конденсатора заполняется соответствующим электролитическим раствором и герметизируется. Предпочтительно, чтобы электролитический раствор готовился путем растворения выбранной соли в ацетонитриле (CH3CN).

В соответствии с другим аспектом изобретения две части корпуса конденсатора могут быть электропроводящими и изолированы друг от друга, когда корпус конденсатора находится в собранном виде, благодаря чему каждая половина корпуса выполняет функцию вывода конденсатора.

В одном из вариантов конденсатора с двойным слоем с высокими рабочими параметрами, выполненного как здесь описано, конденсатор обладает емкостью примерно 2400 Ф, плотностью энергии в диапазоне от 2,9 до 3,5 Вт-ч/кг при рабочем напряжении 2.3 В, номинальная мощность примерно 1000 Вт/кг при разрядном токе 400 ампер, сопротивление электродов примерно 0.8 мОм и постоянная времени примерно 2 с. Исходя из знаний заявителя, такие рабочие параметры представляют значительное и заметное достижение по сравнению с теми, что были доступными для конденсаторов с двойным слоем, известных до настоящего времени из уровня техники.

В соответствии с еще одним аспектом изобретения сама конструкция конденсатора с плоским пакетом определяет больший или меньший масштаб электродов в зависимости от требований, предъявляемых к конденсаторам с двойным слоем в конкретных приложениях. Таким образом, просто увеличивая или уменьшая размер и число электродов из композиционного материала, которые используются в пакете с чередующимися электродами, и делая соответствующие масштабные изменения в физических параметрах (размер, вес, объем) конденсатора, можно создать конденсатор с двойным слоем с высокими рабочими параметрами, который "сшит" для конкретного применения. Для такого конденсатора открыты большие возможности по использованию его в приложениях широкого спектра, где должны запасаться довольно большие количества энергии и выделяться из компактного накопительного устройства за довольно короткий промежуток времени. Аналогичное масштабирование также легко осуществимо и при использовании варианта со спиральным скручиванием.

Настоящее изобретение дополнительно направлено на усовершенствование способов изготовления конденсатора с двойным слоем с высокими рабочими характеристиками. К таким способам относятся, например, внедрение расплавленного алюминия в промышленно изготавливаемую углеродную ткань, содержащую переплетение пучков волокон из активированного угля. Поперечное сопротивление углеродной ткани резко уменьшается, например в пятьдесят раз, за счет глубокого внедрения расплавленного алюминия в жгут из пучков угольных волокон. Углеродная ткань, насыщенная алюминием, служит в качестве основного элемента каждого из электродов в конденсаторе с двойным слоем. Электрический контакт с насыщенной углеродной тканью выполняется с помощью токоприемника из фольги, который контактирует с обеих сторон фольги с насыщенной стороной ткани, т.е. насыщенная ткань изгибается вокруг токоприемника из фольги так, чтобы обе стороны фольги-токоприемника контактировали с насыщенной стороной изогнутой ткани. Контактное сопротивление между фольгой-токоприемником и углеродной тканью уменьшается при прикладывании давления к насыщенной ткани до выполнения сборки конденсатора, чтобы сгладить выступы и впадины на насыщенной поверхности, благодаря чему увеличивается площадь поверхности, которая контактирует с фольгой-токоприемником.

Большая площадь поверхности, обеспечиваемая углеродной тканью каждого композиционного электрода, используемого в изобретении, может быть увеличена многократно путем послойного чередования большого числа таких композиционных электродов, например 54 электрода. Чередующиеся электроды, наполненные алюминием, разделяются подходящим пористым разделителем, который обеспечивает электрическую изоляцию между электродами, кроме того, через него могут легко проходить ионы электролитического раствора. Фольги-токоприемники чередующихся электродов, например фольги-токоприемники 27 электродов, электрически соединяются параллельно и соединяются с подходящим выводом конденсатора. Аналогично фольги-токоприемники оставшихся электродов также электрически соединяются параллельно и подключаются к другому выводу конденсатора. 3атем пакет из послойно чередующихся электродов герметизируется в подходящем корпусе конденсатора, причем корпус обеспечивает поддержание пакета с чередованием электродов под небольшим давлением для уменьшения контактного сопротивления. Внутренность корпуса затем откачивается и сушится и заполняется хорошо проводящим неводным электролитическим раствором, приготовленным из подходящего растворителя, смешанного со специальной солью. Таким образом, особенностью настоящего изобретения является создание конденсатора с двойным слоем с высокими рабочими характеристиками и способ изготовления такого конденсатора, имеющего довольно высокую плотность энергии, больше чем примерно 3.4 Вт-ч/кг при рабочем напряжении 2.3 В.

Другой особенностью изобретения является создание улучшенного конденсатора с двойным слоем, имеющего максимальную плотность мощности, которая может быть использована, больше чем примерно 1000 Вт/кг.

Следующей особенностью изобретения является создание улучшенного конденсатора с двойным слоем, имеющего низкое внутреннее сопротивление в сочетании с высокой емкостью, так что характеристическая постоянная времени RC-цепи конденсатора остается по величине на уровне, который позволяет относительно быстро осуществлять зарядку и разрядку конденсатора. Например, в одном из вариантов сопротивление конденсатора менее чем 0.9 мОм, а емкость по меньшей мере 2350 Ф, что позволяет осуществлять зарядку и разрядку конденсатора (в нагрузку с нулевым импедансом или при коротком замыкании) с постоянной времени примерно 2 с.

Другая важная особенность изобретения - идентифицированное использование улучшенных неводных электролитических растворов, что позволяет получить более высокие рабочие напряжения конденсатора. Наиболее предпочтительный электролитический раствор представляет собой, например, смесь, в которой используется растворитель ацетонитрил (CH3CN) и подходящая соль, электролит которой позволяет получить номинальное рабочее напряжение 2.3 В и пиковые напряжения до 3.0 В или выше.

Вышеприведенные и другие аспекты, особенности и достоинства настоящего изобретения будут более очевидными из последующего более конкретного описания, представленного вместе с прилагаемыми чертежами на которых:

фиг. 1 изображает разрез одноэлементного конденсатора с двойным слоем с высокими рабочими параметрами, показанного в W096/11468;

фиг. 2A - схематичное представление биполярного алюминий-углеродного композиционного электрода, описанного в W096/11468;

фиг. 2В иллюстрирует верхнюю часть биполярной батареи, в которой используется композиционный электрод, показанный на фиг. 2А;

фиг. 2C иллюстрирует нижнюю часть биполярной батареи, в которой используется композиционный электрод, показанный на фиг. 2A;

фиг. 3 - схематичное представление биполярной батареи из последовательно соединенных конденсаторов с двойным слоем биполярного типа с высокими рабочими параметрами, такого типа, который показан на фиг. 2A;

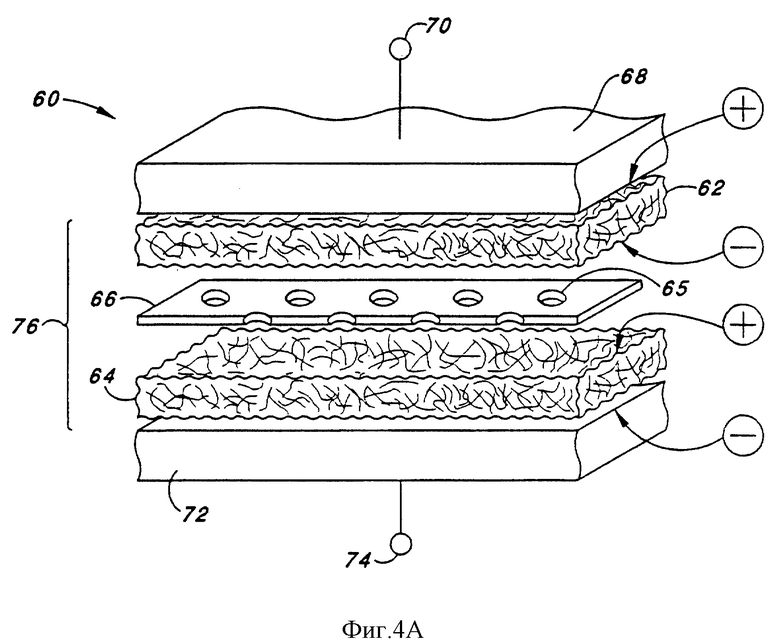

фиг. 4A схематично показан базовый конденсатор с двойным слоем, выполненный в соответствии с настоящим изобретением;

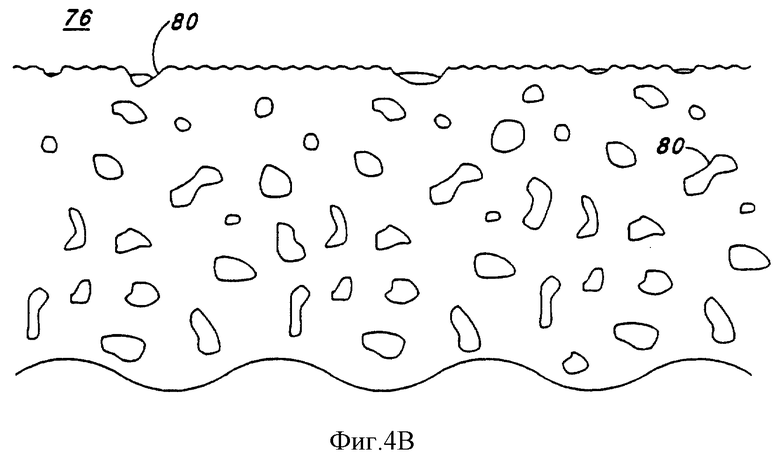

фиг. 4B - концептуальная иллюстрация волокон из активированного угля, которые образуют часть углеродной ткани, используемой в электродах конденсаторов с двойным слоем; дополнительно помогает проиллюстрировать, как конденсатор с двойным слоем способен иметь такую большую площадь поверхности и, следовательно, иметь большую емкость;

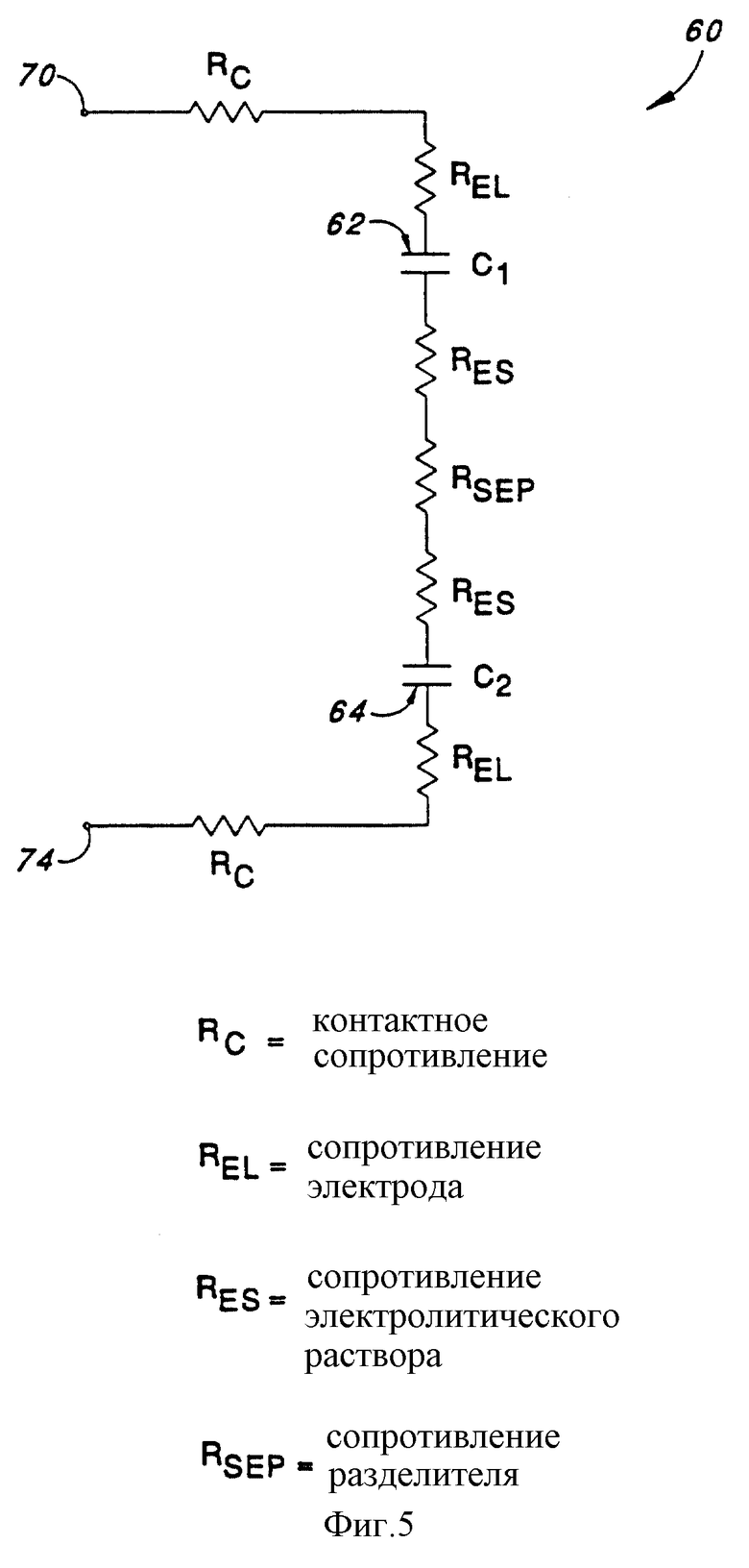

фиг. 5 показана эквивалентная электрическая схема базового конденсатора с двойным слоем, представленного на фиг. 4A и 4B;

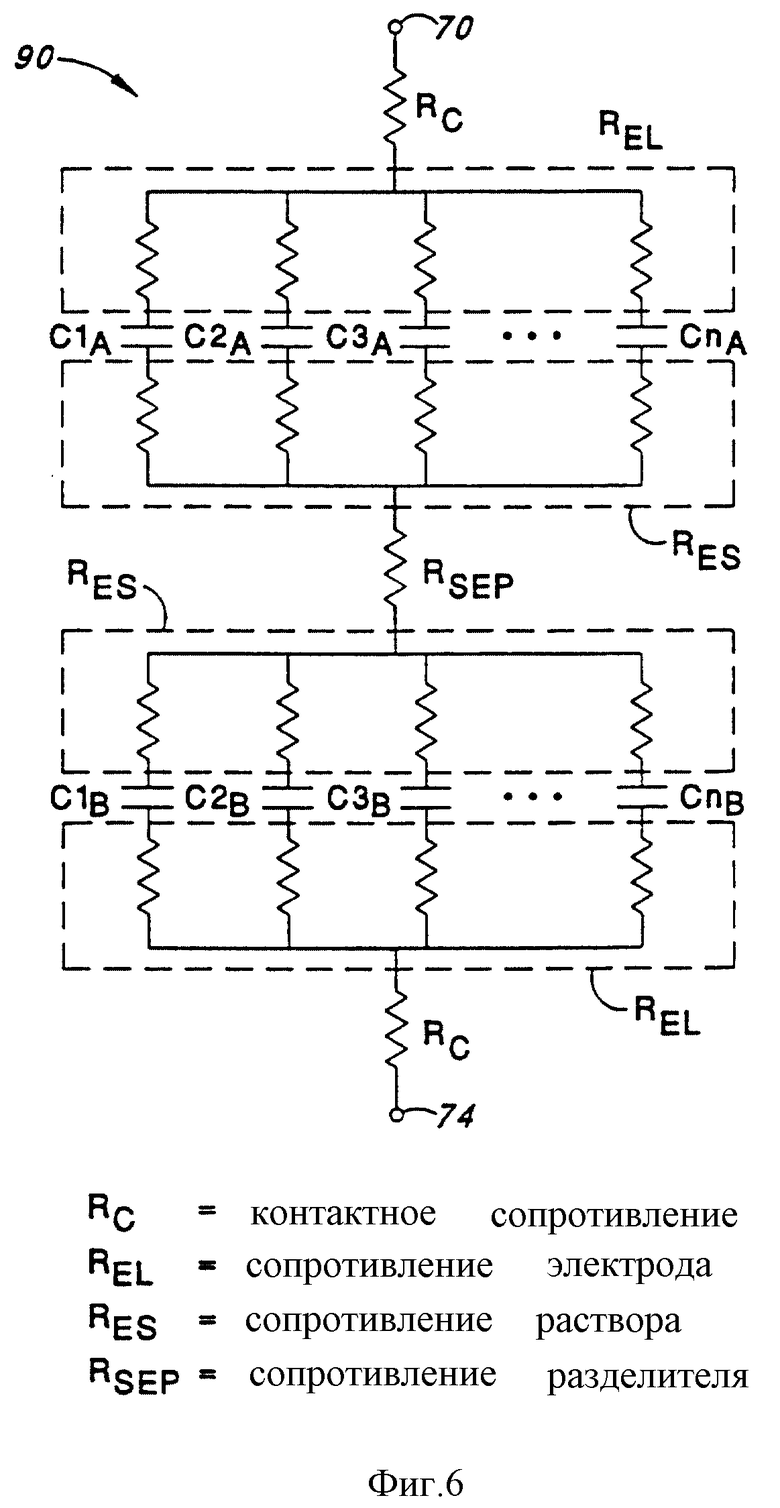

фиг. 6 показана эквивалентная электрическая схема многоэлектродного конденсатора с двойным слоем, выполненного в соответствии с предпочтительным вариантом настоящего изобретения;

фиг. 7 - упрощенная эквивалентная электрическая схема, которая иллюстрирует роль внутреннего сопротивления конденсатора, Rz, при эффективной подаче энергии в нагрузку;

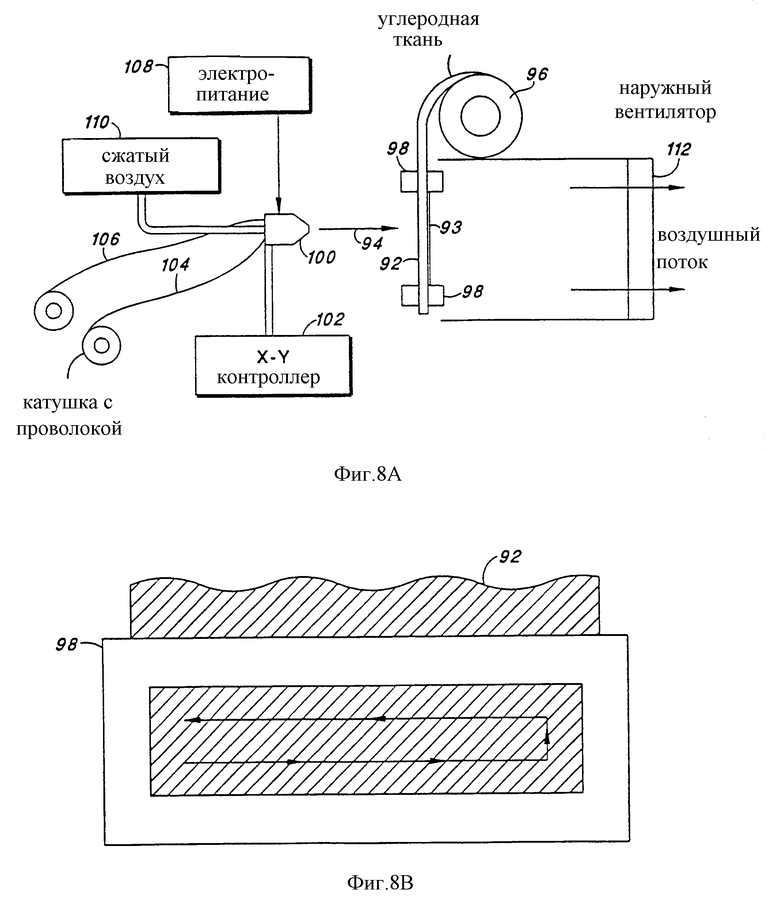

фиг. 8A и 8B схематично показан один из способов, который может быть использован для плазменного распыления алюминия на ткань из активированного угля, вследствие чего алюминий внедряется в кудель пучков углеродных волокон ткани, как показано на фиг. 9A и 9B;

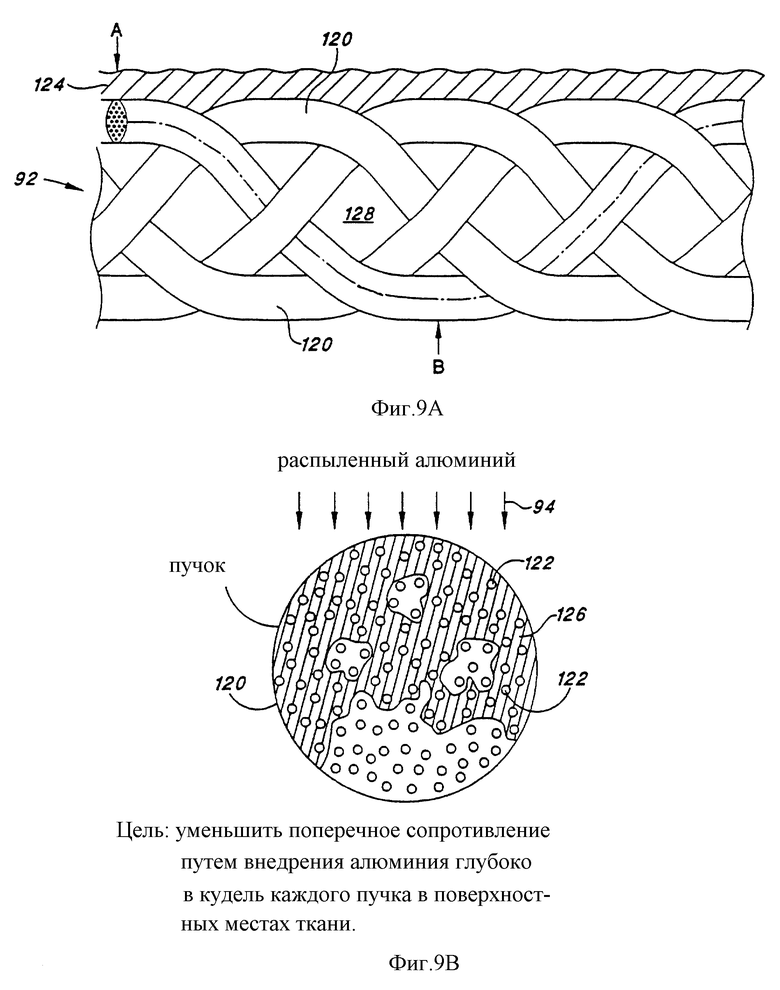

фиг. 9A показывает схематичное представление вида сбоку в разрезе углеродной ткани и иллюстрирует, как переплетено несколько волокнистых пучков для образования углеродной ткани;

фиг. 9В концептуально иллюстрирует поперечное сечение отдельного волокнистого пучка углеродной ткани и дополнительно концептуально иллюстрирует предпочтительную конфигурацию проникновения алюминия вглубь кудели волокнистых пучков;

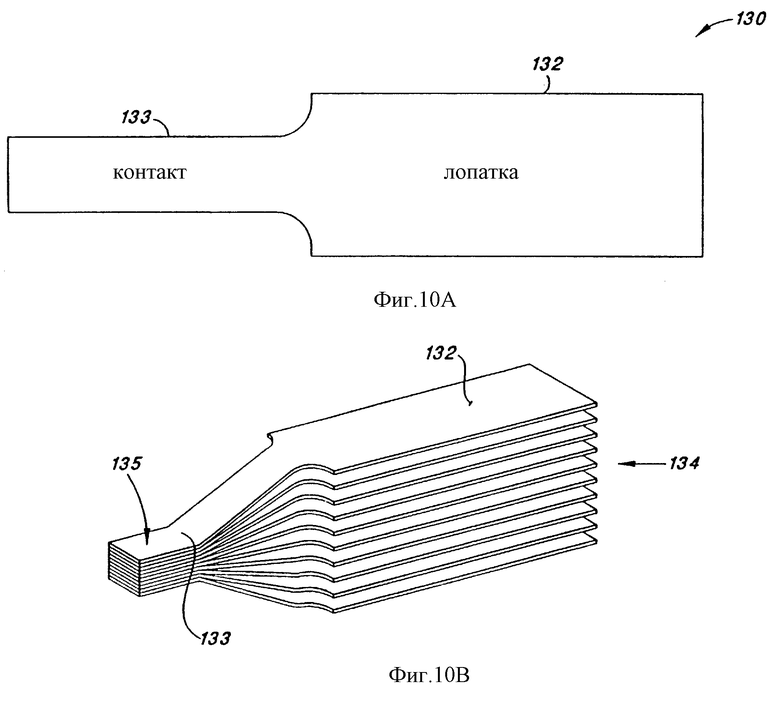

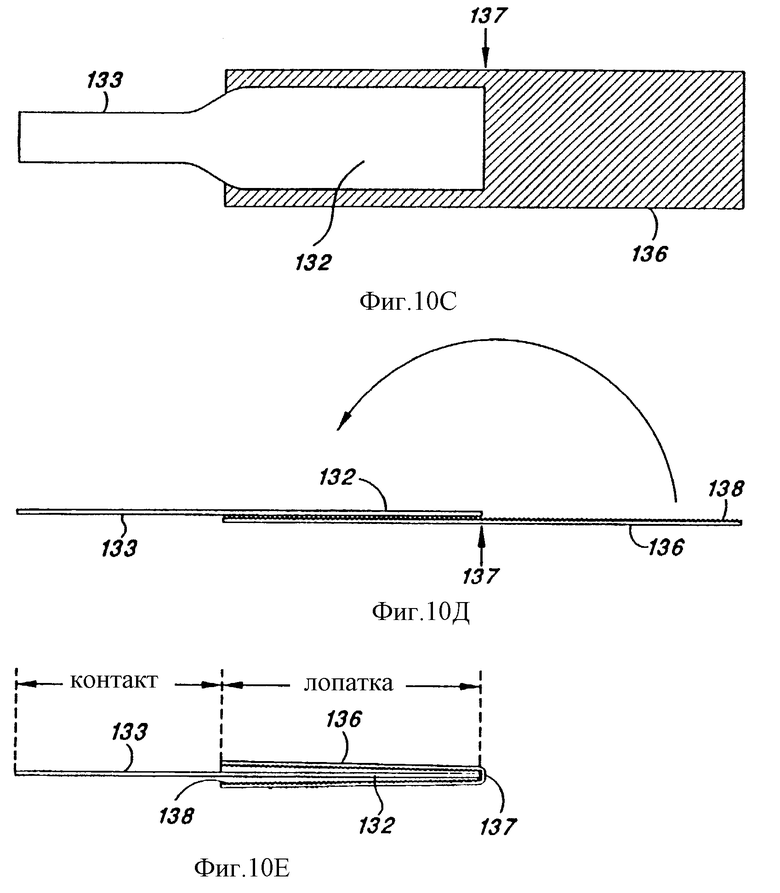

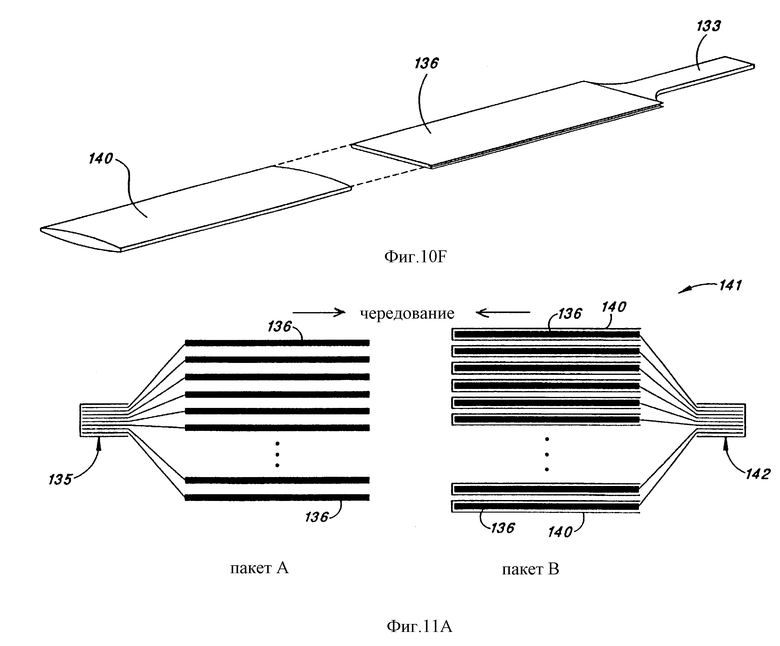

фиг. 10A - 10F иллюстрируют предпочтительный способ изготовления пакета из электродов для использования в многоэлектродном конденсаторе с двойным слоем;

фиг. 11A иллюстрирует, как отдельные электроды двух электродных пакетов, изготовленных как показано на фиг. 10A - 10F, чередуются для формирования электродного узла, причем один пакет имеет пористый разделитель (изолятор), размещенный снаружи каждого электрода, как показано на фиг. 10F;

фиг. 11B изображает электродную сборку, показанную на фиг. 11A, после того как она обернута подходящим изолирующим материалом для образования электродной упаковки;

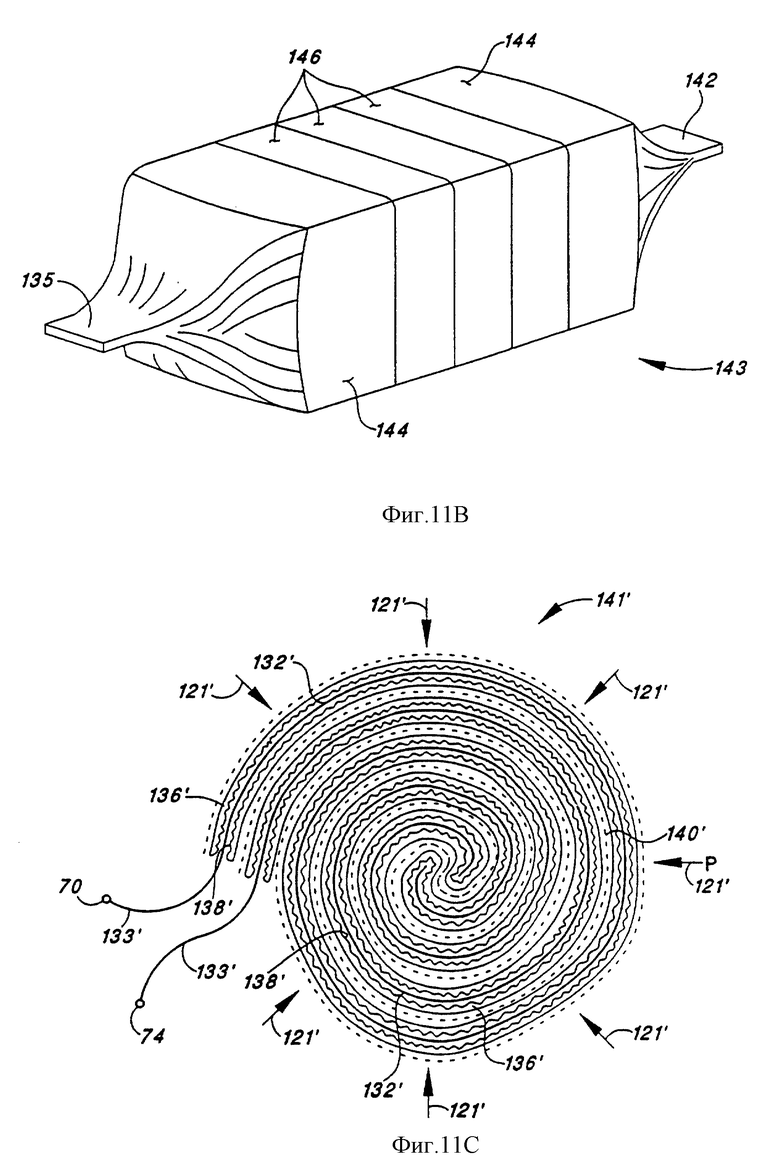

фиг. 11C изображает другую конфигурацию электродной сборки со спиральной скруткой;

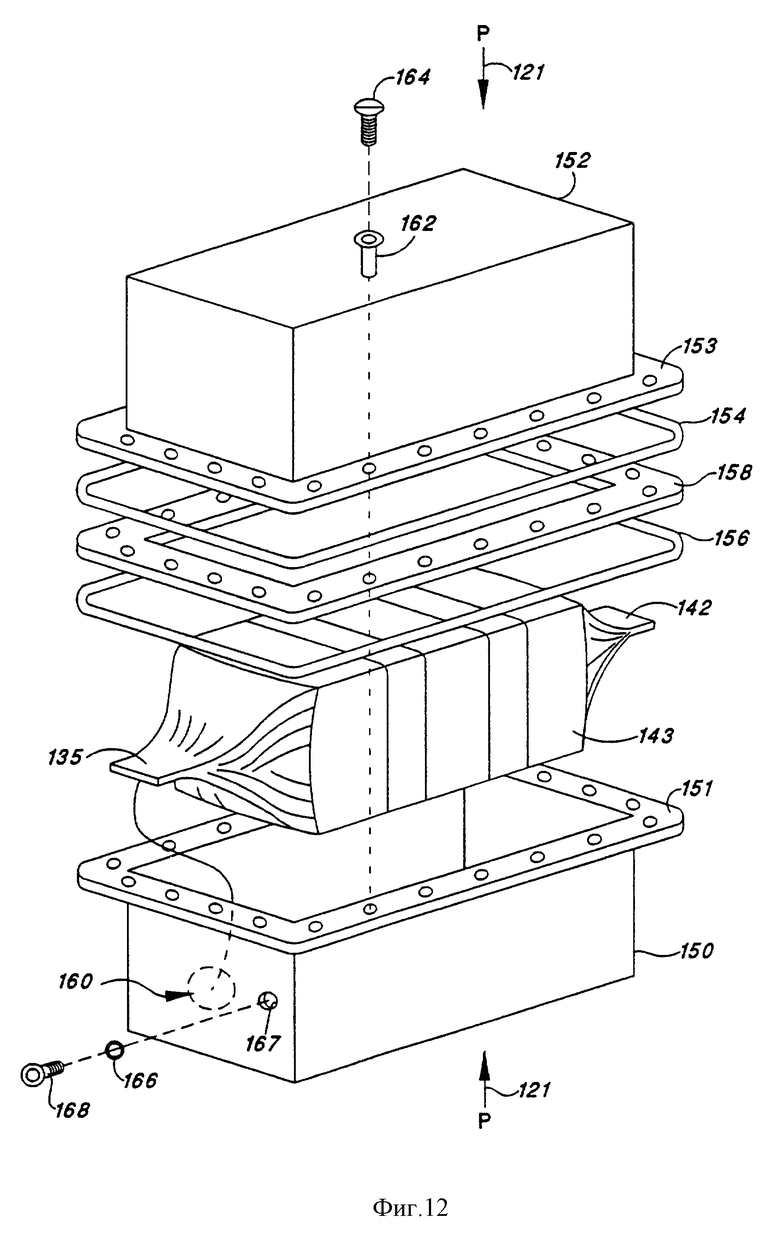

фиг. 12 представляет перспективное изображение с пространственным разделением деталей предпочтительного "грейферного" конденсатора с двойным слоем, иллюстрирующее, как электродная упаковка, показанная на фиг. 11B, размещается внутри верхнего и нижнего проводящих кожухов; для завершения сборки конденсатора эти кожухи плотно прижимаются друг к другу;

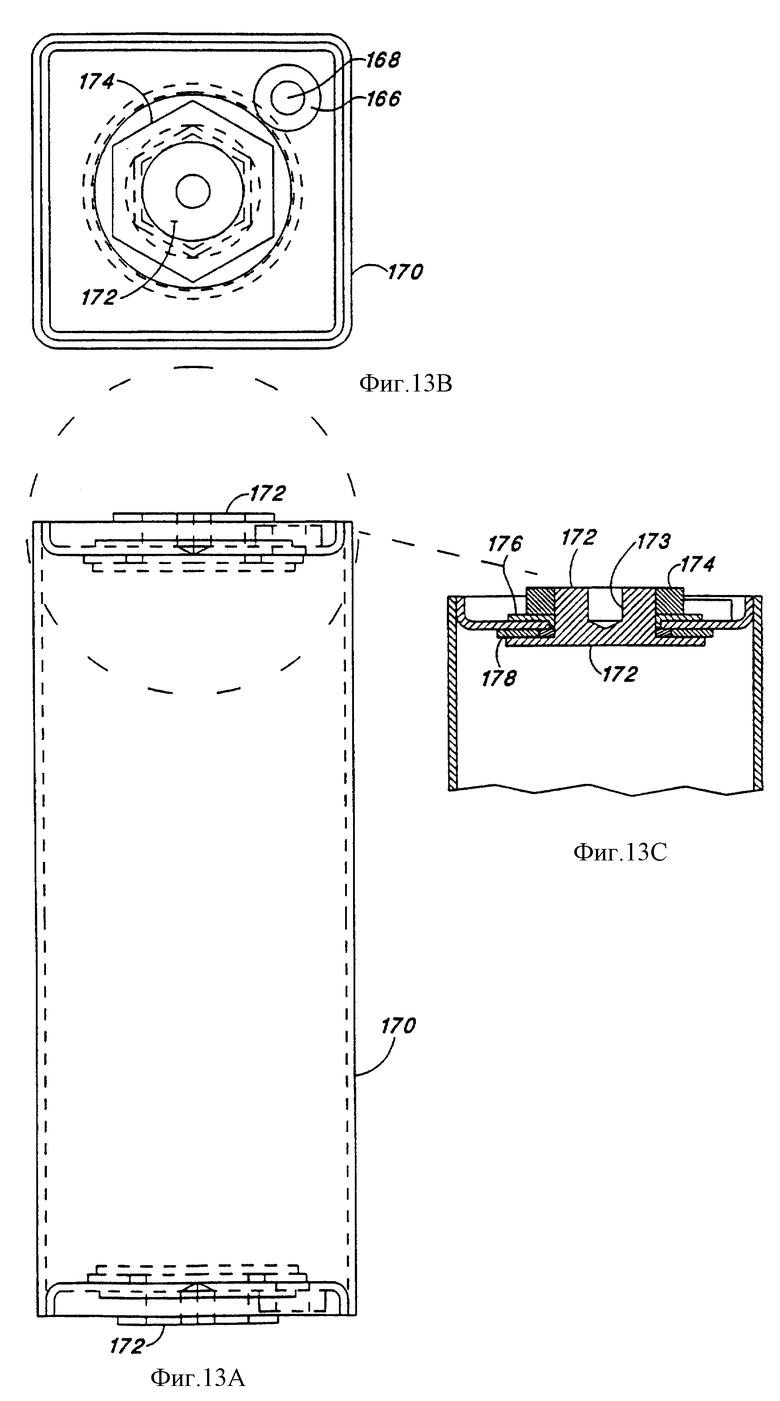

фиг. 13A, 13B и 13C иллюстрируют вид сверху, вид с торца и торцевую часть в разрезе соответственно другого варианта корпуса конденсатора, в котором может использоваться проводящий или непроводящий корпус, имеющий выводы конденсатора на каждом торце корпуса,

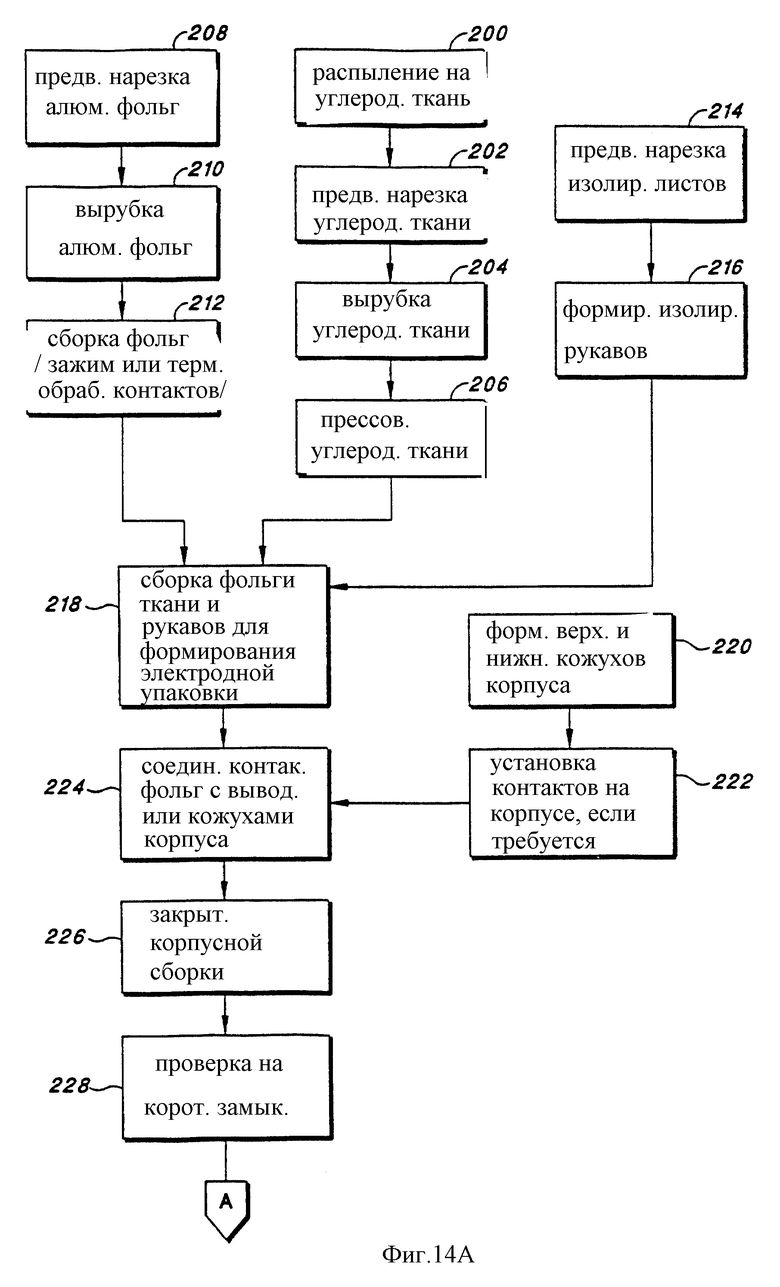

фиг. 14A и 14В - последовательность операций, которая иллюстрирует способ изготовления и сборки предпочтительного "грейферного" конденсатора с двойным слоем, показанного на фиг. 10A - фиг. 12;

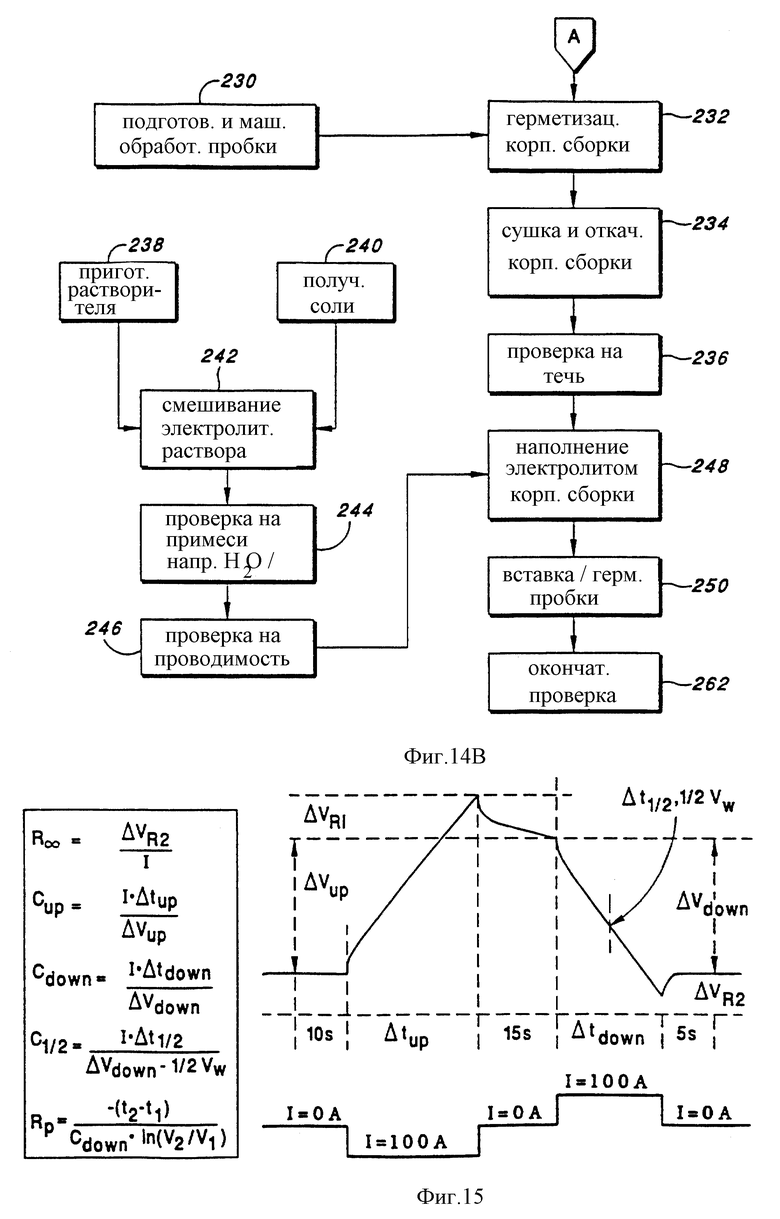

фиг. 15 показаны формы тока и напряжения, полученные при тестировании конденсатора с двойным слоем, изготовленного в соответствии с фиг. 14A и 14В; и

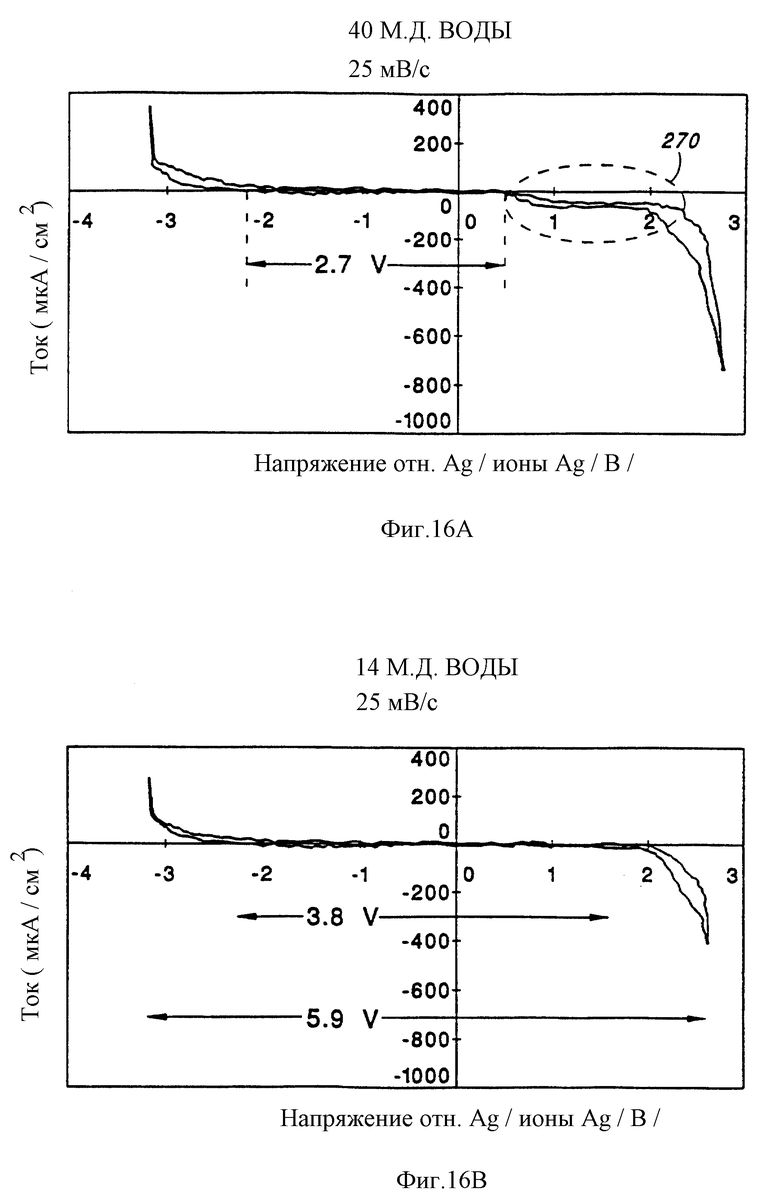

фиг. 16A и 16B показаны вольтамперные характеристики конденсатора с двойным слоем, изготовленного в соответствии с настоящим изобретением, и дополнительно проиллюстрировано рабочее напряжение, получаемое в такой конструкции для двух различных уровней содержания примесей (воды) в электролитическом растворе.

Одинаковые обозначения относятся к одним и тем же элементам на всех представленных видах и чертежах.

Нижеприведенное описание предполагаемого как наилучшего варианта осуществления изобретения в настоящее время не должно рассматриваться в смысле ограничения, оно приведено только для описания общих принципов изобретения. Объем изобретения должен определяться исходя из формулы изобретения.

ОДНОЭЛЕМЕНТНЫЙ МНОГОЭЛЕКТРОДНЫЙ КОНДЕНСАТОР С ДВОЙНЫМ СЛОЕМ

В этой части будет представлено более подробное описание одноэлементного многоэлектродного конденсатора с двойным слоем в сочетании с более подробным описанием фиг. 4A-16B. Основная особенность такого конденсатора, что будет более явно видно из последующего описания, заключается в использовании множества электродов (или в предпочтительном варианте "плоского пакета" из электродов), соединенных параллельно в конденсаторном блоке, в котором требуется только одна прокладка для изолирования электролита. Поскольку требуется только одна прокладка для изоляции электролита, принято называть такой конденсатор "одноэлементным" конденсатором, т.к. именно прокладка, изолирующая электролит, обычно определяет то, что содержит элемент. Конфигурация такого одноэлементного многоэлектродного конденсатора с двойным слоем представляет наилучший вариант для практического осуществления изобретения в настоящее время. Следует подчеркнуть, однако, что не предполагается ограничение изобретения таким способом или вариантом. Более того, считается, что изобретение распространяется на все конденсаторы с двойным слоем, в которых используются угольные электроды с низким сопротивлением в сочетании с алюминием, т.е. конденсаторы такого типа, который здесь описан, независимо от конкретной конфигурации электродов, которая может быть, в конечном счете, использована для изготовления конденсатора, и независимо от конкретного электролитического раствора с высокой проводимостью, который применяется. К таким электродным конфигурациям могут относится, например, несколько электродов, соединенных параллельно в одном элементе (как описано здесь более полно); электроды, соединенные последовательно в собранных в батарею элементах; или другие конфигурации электродов.

Обратимся к фиг. 4A, на которой схематично проиллюстрирован двухэлектродный одноэлементный конденсатор 60 с двойным слоем, изготовленный в соответствии с настоящим изобретением. Конденсатор содержит два электрода 62 и 64 из угля, насыщенного алюминием, электрически разделенных пористым разделителем 66. Электроды 62 и 64, как поясняется более подробно ниже, представляют собой относительно плотное сплетение из волокон активированного угля, образующее углеродную ткань, в которую внедрен расплавленный алюминий.

Электрод 62 находится в контакте с фольгой-токоприемником 68, которая в свою очередь соединена с первым электрическим выводом 70 конденсатора 60. Аналогично электрод 64 находится в контакте с другой пластиной-токоприемником 72, а пластина 72 соединена со вторым электрическим выводом 74 конденсатора 60. Область между электродами 62 и 64 так же, как и все имеющееся пространство и поры в электродах 62 и 64, заполнены высокопроводящим неводным электролитическим раствором 76. Ионы электролитического раствора 76 свободно проходят через поры или отверстия 65 разделителя 66; кроме того, разделитель 66 препятствует физическому контакту между электродом 62 и электродом 64 и, следовательно, возникновению короткого замыкания между ними. Предпочтительным разделителем является, например, полипропилен. Полипропилен имеет отверстия пор прямоугольной формы размером порядка 0.04 мкм на 0.12 мкм. Поры такого размера не позволяют проникнуть через эти поры волокнам углеродной ткани, которые имеет размер порядка 8-10 мкм. Другим подходящим материалом разделителя является полиэтилен. Полиэтилен обычно имеет размер пор диаметром порядка 0.1 мкм или менее, благодаря чему также угольные волокна, имеющие минимальный диаметр 8 мкм, не могут проникнуть в эти поры.

Во время работы, когда электрическое напряжение прикладывается к выводам 70 и 74 и, следовательно, к последовательно соединенным электродам 62 и 64, на каждом электроде, погруженном в электролит, образуется поляризованный слой жидкости. Именно в этих поляризованных слоях жидкости накапливается электростатическая энергия и они выполняют функцию конденсатора с двойным слоем, т. е. они работают как два последовательно соединенных конденсатора. Более подробно, как условно изображено на фиг. 4А знаками "+" и "-" (представляющими электрический заряд на границе раздела электрод-электролит каждого электрода, который погружен в электролит), когда на электроды подается напряжение, например, когда электрод 62 заряжается положительно относительно электрода 64, образуется двойной слой (условно изображенный с помощью двух слоев "+/-", показанных на фиг. 4А) из-за поляризации ионов электролита вследствие разделения зарядов под действием приложенного электрического поля, а также вследствие установления ориентации диполей и упорядочения молекул электролита по всей поверхности электродов. При такой поляризации происходит накопление энергии в конденсаторе в соответствии со следующим соотношением:

C = KeA/d (1)

и

E = CV2/2 (2)

где C - емкость, Ke - эффективная диэлектрическая постоянная двойного слоя, d - расстояние между слоями, A - площадь поверхности электродов, которые погружены в раствор электролита, V - напряжение, прикладываемое к электродам, и E - энергия, накопленная в конденсаторе.

В конденсаторе с двойным слоем измеряемое расстояние d настолько мало, что оно измеряется в ангстремах, а площадь поверхности A, т.е. площадь поверхности "A" на один грамм материала электрода, может быть очень велика. Следовательно, как можно заметить из уравнения (1), когда d очень мало, а A очень велико, емкость будет очень большой.

Площадь поверхности "A" очень большая из-за состава электродов, каждый электрод содержит сплетение пучков волокон из активированного угля, которое образует углеродную ткань. Волокна активированного угля не имеют гладкой поверхности, они пронизаны многочисленными каналами и порами 80, как предполагается на фиг. 4B. То есть на фиг. 4B в общем виде представлена иллюстрация небольшой части волокна 78 активированного угля, имеющего многочисленные маленькие отверстия или каналы 80. Волокно 78, как указывалось ранее, обычно имеет диаметр порядка 8-10 мкм; а маленькие отверстия и каналы волокна из активированного угля имеют характерный размер примерно 40 ангстрем. Волокно 78 погружено в электролитический раствор 76. Каждое отверстие или канал 80 значительно увеличивает площадь поверхности волокна, которая находится под воздействием электролитического раствора 76. Поскольку каждый пучок состоит из большого числа волокон 80 и поскольку имеется несколько пучков в плетении, которое образует углеродную ткань, в результате образуется трехмерная электродная структура, которая позволяет электролиту проникать в это плетение из волокон и контактировать со всей или почти всей площадью поверхности волокон, благодаря чему резко увеличивается площадь поверхности "А" электрода, на которой образуется двойной слой из заряженных молекул.

Например, в качестве подходящей углеродной ткани может использоваться для изготовления электродов в настоящем изобретении промышленно выпускаемая фирмой Spectracorp (Лоуренс, штат Массачусетс) ткань под номером "2225 Carbon Cloth". Диаметр угольных волокон такой ткани такой же, как у волокон 76 и 78, показанных на фиг. 4В, - порядка 8 микрон (8•10-6 м); а полная толщина углеродной ткани примерно 0.53 миллиметра (мм). Средний диаметр пор в волокнах активированного угля примерно 44 ангстрем, а объем пор/пустот примерно 1.2 мл/г. Следует заметить, что объем пор/пустот складывается из трех различных типов пустот или пор в ткани: (1) - поры или отверстия отдельных волокон активированного угля (такие, как поры 80, показанные на фиг. 4В, которые покрывают большую часть площади поверхности волокон активированного угля), (2) - пространство между волокнами, которые образуют углеродные пучки (это пространство, которое видно в поперечном сечении, что на фиг. 9В, в настоящем изобретении оно называется "кудель" пучков волокон); и (3) - пустоты между пучками волокон, которые сплетены с образованием ткани. Благодаря такому объему пор полная площадь поверхности углеродной ткани составляет примерно 2500 м2/г. Поскольку в ткани имеется объем, приходящийся на поры и пустоты, ткань обладает некоторой упругостью и поэтому она может сжиматься. Плотность ткани обычно примерно 0.3 г/см3, что приводит к теоретической величине эффективной площади поверхности на единицу объема примерно 750 м2/см2. Следовательно, при такой величине площади на единицу объема можно (см. Ур. (1)) получить величины емкости порядка 6 Ф/см3.

Однако получение большой емкости - это только часть изобретения. Если такая высокая величина емкости должна использоваться на практике, то должна быть возможность накапливать и разряжать энергию за относительно короткий промежуток времени. Время зарядки/разрядки конденсатора, что обсуждается более подробно ниже, определяется внутренним сопротивлением конденсатора. Чем ниже внутреннее сопротивление, тем короче время зарядки/разрядки.

Внутреннее сопротивление базового конденсатора 60 с двойным слоем, изображенного на фиг. 4A, складывается из нескольких составляющих, как проиллюстрировано на эквивалентной электрической схеме конденсатора 60, показанной на фиг. 5. Как можно заметить из фиг. 5, внутреннее сопротивление конденсатора 60 с двойным слоем включает контактное сопротивление, Rc, которое представляет полное сопротивление на пути тока от вывода 70 конденсатора до электрода 62 (представлен на фиг. 5 в виде верхней пластины конденсатора C1) или полное сопротивление на пути тока между выводом 74 конденсатора и электродом 64 (представлен на фиг. 5 в виде нижней пластины конденсатора C2).

Как также можно заметить на фиг. 5, внутреннее сопротивление конденсатора 60 также включает сопротивление, REL, электрода, которое представляет сопротивление в электроде 62 (или в электроде 64) между поверхностью углеродной ткани, используемой для изготовления электрода и всеми отдельными волокнами из активированного угля, используемыми в углеродной ткани, т.е. REL представляет внутреннее контактное сопротивление между угольными волокнами в электроде. Кроме того, существует сопротивление, RES, электролитического раствора, относящееся к электролитическому раствору 76; и существует сопротивление, RSEP, разделителя, относящееся к пористому разделителю 66.

Энергия, накопленная в конденсаторе 60, должна поступать в конденсатор или "выходить" из него в виде электрического тока, протекающего через Rc, REL, RES и RSEP. Следовательно, как можно заметить, для того чтобы получить времена зарядки и разрядки, подходящие для практического использования конденсатора, величины Rc, REL, RES и RSEP, которые в сочетании с емкостью C определяют постоянную времени τc конденсатора, должны иметь как можно более низкие значения.

Сопротивление разделителя, RSEP, является функцией от пористости и толщины разделителя. Предпочтительный материал разделителя - это полипропилен, имеющий толщину примерно 0.001 дюйм (0.25 мм). Другим подходящим материалом разделителя является полиэтилен, также имеющий толщину примерно 0.001 дюйма (0.25 мм). Полипропилен обладает большими порами, чем полиэтилен из-за способа изготовления полипропилена. Полипропилен обычно имеет пористость 25-40%; а полиэтилен имеет пористость 40-60%. Следовательно, полиэтилен, по своему существу, демонстрирует более низкое сопротивление разделителя, чем полипропилен, просто потому, что он имеет более высокую пористость, т.е. в нем имеется больше пор или отверстий, через которые могут протекать ионы электролита, даже несмотря на то, что отверстия в среднем меньше по размеру.

Сопротивление электролитического раствора определяется проводимостью конкретного используемого электролитического раствора. При выборе типа электролитического раствора для использования должны рассматриваться некоторые компромиссы. Водные электролитические растворы обычно имеют более высокую проводимость, чем неводные растворы (например, в 10 раз). Однако водные растворы ограничивают рабочее напряжение конденсаторного элемента до примерно 0,5 - 1,0 В. Поскольку энергия, накопленная в элементе, является функцией от квадрата напряжения, см. выше Ур. (2), для высокоэнергетичных приложений, вероятно, лучше подходит неводный электролит, который позволяет получить напряжение на элементе порядка 2.0 - 3.0 В. Как указывалось ранее, предпочтительный электролит для использования в конденсаторе с двойным слоем, описанном здесь, готовится из смеси ацетонитрила (CH3CN) и подходящей соли, смесь с которой обладает проводимостью порядка 50 Ом-1/см. Однако следует подчеркнуть, что описанное здесь изобретение предполагает использование различных электролитических растворов, в частности неводных (или органических) электролитических растворов, отличных от раствора, изготавливаемого из вышеописанного ацетонитрила. Например, некоторые другие электролитические растворы описаны в ранее упомянутой патентной заявке США N 08/319,493, поданной 10/07/94.

Контактное сопротивление Rc в сочетании с сопротивлением REL электрода представляют существенный источник внутреннего сопротивления конденсатора 60. До сих пор высокое сопротивление электрода представляло основной камень преткновения в разработке конденсаторов с двойным слоем и с высокой плотностью энергии, подходящих для промышленного изготовления. Ключевая особенность настоящего изобретения - создание конденсатора с двойным слоем, имеющего очень низкое сопротивление электродов и при этом высокую плотность энергии. Основная задача, решаемая настоящим изобретением, состоит в уменьшении Rc + REL до величины, которая мала по сравнению с RSEP. Для этого большая часть приведенного ниже обсуждения фокусируется на способах изготовления и сборки, которые снижают сопротивление REL электродов, а также контактное сопротивление Rc.

Для дополнительной иллюстрации той существенной роли, которую играет сопротивление REL электродов в работе предложенного в настоящем изобретении многоэлектродного конденсатора с двойным слоем, следующая отсылка - к фиг. 6. На фиг. 6 показана эквивалентная электрическая схема одноэлементного конденсатора 90 с двойным слоем с множеством параллельно соединенных электродов, соответствующего предпочтительному варианту настоящего изобретения. Единственное различие между фиг. 6 и фиг. 5 состоит в том, что на фиг. 5 показан конденсатор с двойным слоем (соответствующий конденсатору, показанному на фиг. 4А), в котором используется только два электрода 62 и 64. В отличие от этого варианта в предпочтительном варианте предложенного в настоящем изобретении конденсатора с двойным слоем используется большое число электродов, например пятьдесят четыре электрода, собранных в пределах одного элемента в виде плоского пакета с чередующимися электродами. Следовательно, в эквивалентной электрической схеме конденсатора 90, показанной на фиг. 6, множество электродов представляются как электроды, параллельно соединенные в двух пакетах по n электродов в каждом пакете. Первый пакет, Пакет A, представляется емкостями C1A, C2A, C3A....CnA. Второй пакет, Пакет B, аналогично представляется емкостями C1B, C2B, C3B...CnB. Следовательно, эффективное сопротивление электродов REL представляет собой объединение всех отдельных сопротивлений, которые создают контакт с множеством электродов n конденсаторов. Аналогично сопротивление электролитического раствора, RES, представляется в виде объединения всех отдельных сопротивлений, которые связаны с каждым из n конденсаторов. Конденсаторы Пакета A соединены с конденсаторами Пакета B через параллельное объединение всех сопротивлений, RES, электролитического раствора и сопротивление, RSEP, разделителя. Полное сопротивление Rz конденсатора, основанное на модели, показанной на фиг. 6, и дополнительное основанное на "грейферной" конструкции конденсатора, как описано ниже в связи с фиг. 12, может быть выражено как:

Rz = 2Rc + 2REL + 2RES + RSEP ≈ 800 мкОм

На фиг. 7 показана упрощенная электрическая схема, которая иллюстрирует использование конденсатора в качестве источника электропитания для подачи энергии в нагрузку, RL. На фиг. 7 в сопротивление Rz конденсатора включены все сопротивления конденсатора, связанные с Пакетом A и Пакетом B, включая контактное сопротивление Rc, связанное с обоими выводами, и дополнительно включая сопротивление RES электролитического раствора и сопротивление RSEP разделителя (если оно не достаточно низкое, чтобы им пренебречь).

Полное сопротивление RT цепи подачи электроэнергии на фиг. 7

RT = Rz + RL (3)

Следовательно, полная постоянная времени цепи подачи электроэнергии:

τ = RтC, (4)

в то время как постоянная времени τc только конденсатора равна

τc= RzC (5)

Напряжение на нагрузке VL

VL = VO(RL/RT) = VO(1 - Rc/RT) (6)

а мощность, передаваемая в нагрузку,

Р = IVL = IVO( 1- Rc/RT) = IVO (1 - CRc/CRT) (7)

или

P = IV0(1-τc/τ). (8)

Выражение (1-τc/τ) представляет номинальный параметр эффективности ε цепи подачи электроэнергии, т.е.

ε = (1-τc/τ). (9)

Таким образом, степень эффективности, с которой источник электроэнергии (в этом случае конденсатор C, заряженный до напряжения VO) способен подавать мощность в нагрузку, RL, сильно зависит от характеристической постоянной времени RC-цепи конденсатора -τc . В свою очередь, характеристическая постоянная времени RC-цепи конденсатора прямо связана с сопротивлением конденсатора, Rz. Следовательно, очевидно, что для получения эффективно работающей цепи подачи электроэнергии, использующей конденсатор C с двойным слоем, сопротивление конденсатора, Rz, должно быть миниминизировано настолько, чтобы могла быть реализована низкая величина постоянной времени конденсатора τc.

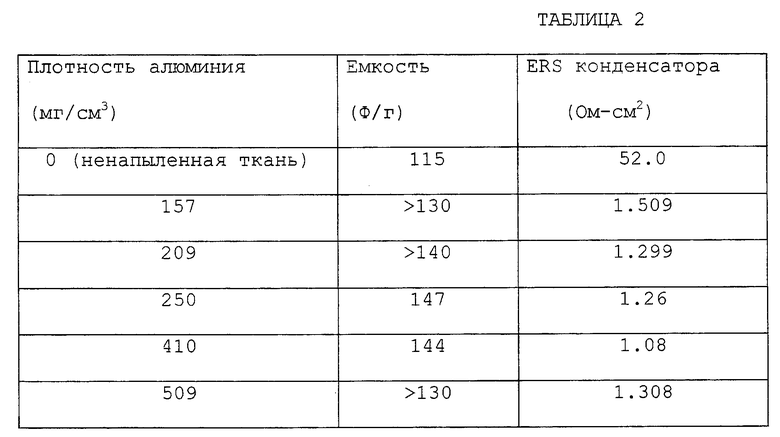

В наиболее предпочтительном варианте настоящего изобретения предлагается многоэлектродный конденсатор с двойным слоем такого типа, как представлен на эквивалентной электрической схеме на фиг. 6, который, когда он изготовлен в конфигурации, по существу, такой, как описано ниже в связи с фиг. 9A - 12, имеет технические характеристики, показанные в табл. 1. Такая конфигурация (т. е. конфигурация, показанная на фиг. 12) может быть названа здесь как UC3000. Существенно то, что конденсатор, работая в соответствии с характеристиками, показанными в Табл. 1, имеет постоянную времени τc примерно 2 секунды. Такая постоянная времени означает, что при выходном напряжении VО, например, 2,3 В и выходном токе 400 A (что означает, что величина RR будет примерно 55 - 60 миллиом (мОм)), конденсатор сможет работать как эффективное устройство накопления электроэнергии, имеющее номинальное (расчетное) значение параметра эффективности (ε) выше, чем примерно 0,80 и свыше примерно 0,9 при выходном токе 200 А. Кроме того, плотность энергии достигает величины в диапазоне 2,9 - 3,5 Вт-ч/кг, а номинальная (расчетная) мощность свыше 1000 Вт/кг (при 400 А). Исходя из данных, известных заявителю, такие рабочие параметры в одноэлементном конденсаторе с двойным слоем никогда прежде не достигались.

Обратимся теперь к фиг. 8A - 14B, с помощью которых будет описан базовый способ изготовления конденсатора с двойным слоем, предложенного в настоящем изобретении. На фиг. 14A и 14B показаны последовательности выполнения операций, которые иллюстрируют основные этапы этого способа; а на фиг. 8A - 12 проиллюстрированы отдельные этапы способа. Следовательно, при описании процессов сборки и изготовления, которые приведены ниже, будет даваться отсылка к определенным блокам или прямоугольникам на схемах последовательности выполнения операций, показанных на фиг. 14A и 14B, для того чтобы идентифицировать конкретные шаги, причем в то же время отсылки будут делаться и к соответствующей фиг. из фиг. 8A - 12 для иллюстрации выполнения этого этапа.

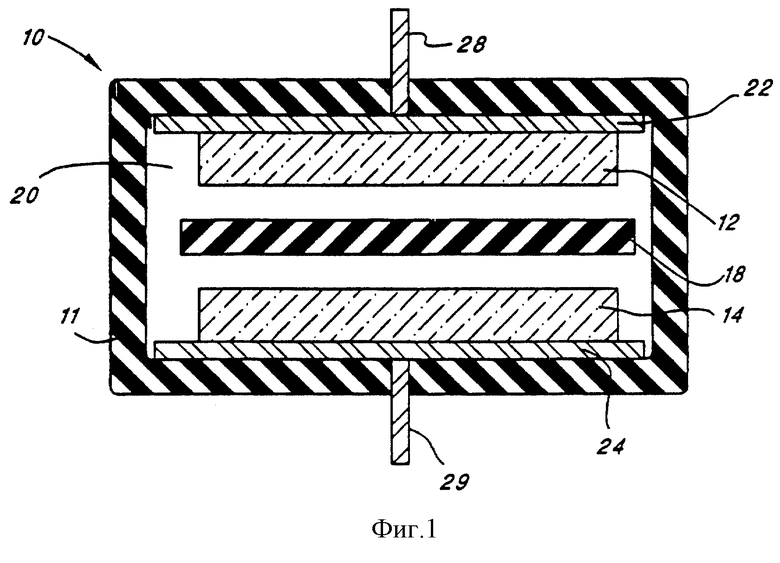

Обратимся сначала к блоку 200 на фиг. 14A, а также к фиг. 8A и 8B; это начальный этап осуществления процесса изготовления конденсатора 90 (фиг. 6), предложенного в настоящем изобретении, плазменное напыление на подходящую углеродную ткань 92 (фиг. 8A) с помощью плазменной струи 94 из алюминия так, чтобы алюминий внедрился глубоко внутрь "кудели" из волокон углеродной ткани. Углеродная ткань 92, на которую должно производиться напыление, предпочтительно является тканью, выпускаемой в промышленности, как, например, ранее описанная ткань с номером изделия "2225 Carbon Cloth", разработанная Spectracort. Другие подходящие углеродные ткани требующегося рисунка напыления.

Плазменная струя 94 из алюминия образуется в результате подачи двух алюминиевых проволок 104 и 106 с соответствующих катушек, на которые намотана алюминиевая проволока, в сопло 100 с регулируемой скоростью. Кончики проволоки удерживаются в сопле на определенном расстоянии друг от друга. Источник электрической энергии 108 генерирует электрический ток, который протекает через проволоки и электрическую дугу между концами проволок. Горение электрической дуги приводит к плавлению алюминия и его испарению. По мере того, как алюминий плавится и испаряется, что осуществляется в сопле 100, из сопла под действием сжатого воздуха выбрасывается плазменный поток 94; сжатый воздух подается воздушным компрессором 110. По мере того, как алюминий расходуется и уносится в плазменном потоке 94, алюминиевая проволока 104, 106 регулируемым образом подается в сопло 100, чтобы сохранялся требующийся промежуток (зазор) для горения электрической дуги. В этом способе источник алюминия непрерывно регулируемым образом подается в сопло так, чтобы на углеродную ткань мог направляться постоянный поток испаренного алюминия.

Поток газообразного испаренного алюминия распыляется на поверхность и вглубь углеродной ткани 92, следуя форме распыла "до конца туда и назад", как показано на фиг. 8B. 3адняя сетка 93, которая имеет сетчатые отверстия порядка 0,25 квадратных дюймов (0,91 кв.см), позволяет плазме непрерывно протекать через ткань, чтобы оптимизировать объемное насыщение ткани алюминием. Внутренние размеры рамы 98: примерно 2,3 дюйма (0,91 см) высота на 32 дюйма (13,48 см) ширина. Алюминиевые проволоки 104, 106 предпочтительно представляют собой алюминий чистотой 99,5% и имеют диаметр примерно 0,16 см.

Во время работы все рабочее оборудование, показанное на фиг. 8A, например сопло 100, X-Y контроллер 102, рама 98 и проволоки 104, 106, размещены в камере плазменного распыления (чтобы ограничить разлет испаряемого алюминия). Воздух в камеру подается осушенный. Вытяжной вентилятор 112 обеспечивает поддержание постоянного потока воздуха через камеру в направлении от сопла 100. Ткань 92 вручную зажимается на раме 98 и выполняется один распыл. Напыление осуществляется только на одну сторону ткани. Как только распыление выполнено, ткань снимается с рамы. Затем новая длина ненапыленной углеродной ткани 92 указывается на раме для следующей полоски углеродной ткани, на которую должно выполняться напыление.

Во время процесса плазменного распыления электрический ток, используемый для испарения алюминия, составляет 60-65 А при напряжении на электрической дуге примерно 26 B. Сжатый воздух поддерживается под давлением приблизительно 50 psi (3.52 кг/см2). Расстояние между вершиной сопла 100 и тканью - 20 дюймов (7.87 см). Распыл производится путем перемещения сопла с постоянной скоростью, полный рисунок распыла получается за временной интервал примерно 45 секунд. Положение сопла регулируется так, чтобы поток испаренного алюминия покрывал ткань как можно более однородно с минимальным перекрытием. Когда процесс распыления завершен и слой алюминия находится на передней стороне ткани, на задней стороне ткани должен быть заметен слабо видимый рисунок задней сетки 93. Для оптимизации объемного насыщения ткани во время процесса распыления такой рисунок служит визуальным подтверждением того, что по меньшей мере некоторое количество алюминия проникло полностью через ткань.

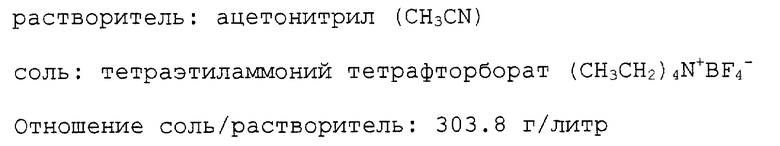

Все оборудование, обозначенное на фиг. 3A, является традиционным. Подробности и способ работы такого оборудования хорошо известны специалистам в данной области техники. Цель распыления алюминия на углеродную ткань состоит в уменьшении поперечного сопротивления через ткань 92. В табл. 2 суммированы данные, полученные в результате измерения сопротивления при последовательном соединении электродов (ERS), до и после плазменного распыления и с различными количествами алюминия.

Данные в табл. 2 были получены с использованием электродов, которые имели 2500 м2/г, вырезаны диаметром 5.1 см и содержали примерно 0.2 г углерода. Плотность углерода (угля) в ненапыленной ткани была примерно 0.26 г/см3.

Как видно из данных, приведенных в табл. 2, сопротивление углеродной ткани, которая подвергалась плазменному напылению алюминия, уменьшается по сравнению с исходным сопротивлением ткани вплоть до 50 раз. Такое резкое снижение сопротивления, которое вызывает уменьшение объемного удельного сопротивления электродной структуры, непосредственно влияет на сопротивление электродов, REL, и, следовательно, значительно повышает возможность конденсатора иметь низкую величину постоянной времени.

Кроме того, как видно из данных, приведенных в табл. 2, уменьшение сопротивления электрода за счет внедрения алюминия - это процесс, который должен быть оптимизирован в отношении требующегося количества алюминия, которое обеспечивает получение наиболее низкого сопротивления. Если алюминия слишком мало, то сопротивление остается слишком большим. Если алюминия очень много, то вес электрода значительно увеличивается, что приводит к уменьшению плотности энергии. Слишком большое количество алюминия также препятствует проникновению электролита в углеродное плетение, чтобы контактировать со всей площадью поверхности волокон, вследствие этого реально уменьшается доступная эффективная площадь поверхности.

Важно то, что струя 94 алюминия, которая направляется на углеродную ткань 92 (фиг. 8A), выполняет много большую роль, чем просто покрытие поверхности углеродной ткани алюминием. Хотя алюминий, определенно, покрывает поверхность, он также проникает вглубь ткани и, следовательно, насыщает ткань алюминием. Наилучшим образом важность насыщения ткани алюминием иллюстрируется с помощью фиг. 9A и 9B.

На фиг. 9A схематично представлен разрез вида сбоку углеродной ткани 92. Как видно на фиг. 9A, углеродная ткань 92 состоит из множества волокнистых пучков 120, которые сплетены с образованием углеродной ткани. Для упрощения картины на фиг. 9А показано только четыре таких волокнистых пучка 120. Каждый волокнистый пучок 120 состоит из множества угольных волокон 122, как наилучшим образом это видно на фиг. 9B, которая концептуально иллюстрирует поперечное сечение отдельного волокнистого пучка 120.

Сопротивление отдельного волокнистого пучка 122 вдоль оси очень низкое, но поперечное сопротивление поперек углеродного пучка 120 - относительно высокое. Именно поперечное сопротивление, т.е. сопротивление от точки "A" на одной стороне ткани 92 до точки "B" на другой стороне ткани является тем сопротивлением, которое должно быть понижено, для того чтобы уменьшить сопротивление REL электрода. Плазменное напыление на углеродную ткань 92 с помощью струи 94, состоящей из алюминия, благоприятно влияет на то, что алюминий проходит в кудель 126 пучка 120, как показано на фиг. 9B. Вследствие такого проникновения или наполнения кудели волокнистого пучка 120 уменьшается контактное сопротивление между отдельными волокнами 122. Получающееся в результате низкое поперечное контактное сопротивление наряду с внутренним низким осевым сопротивлением волокон позволяет тогда создать путь с очень низким сопротивлением полностью через всю ширину ткани 92, т.е. обеспечивает очень низкое поперечное сопротивление через электродную структуру.

Когда струя 94 из алюминия ударяется в ткань 92, она не только пропитывает алюминием кудель 122 волокнистого пучка 120, как описано выше, но она также образует слой 124 алюминия на поверхности ткани, подвергаемой напылению. Кроме того, некоторое количество алюминия также заполняет некоторые пустоты между волокнистыми пучками. Алюминиевый слой 124 помогает создать хороший (с низким сопротивлением) электрический контакт с токоприемными фольгами 68 и 72 (фиг. 4A). То есть, алюминиевый слой 124 предназначен для понижения контактного сопротивления, Rс. Наличие алюминия в пустотах 128 между волокнистыми пучками увеличивает вес электрода и, следовательно, его количество должно быть сведено к минимуму после того, как достигнуто достаточное (удовлетворительное) объемное удельное сопротивление и низкая характеристическая постоянная времени RC-цепи.

Количественно еще не установлена идеальная глубина проникновения алюминия в кудель 126 пучков 120 из угольных волокон. Однако предположительно, что структура насыщения пучка, если смотреть в разрезе, аналогична той, что показана на фиг. 9B, заполнение составляет примерно от 2/3 до 3/4 имеющегося объема кудели в том месте, где пучок подвергается воздействию струи на поверхности ткани.

Вес алюминия, остающегося на или в углеродной ткани, поддерживается между примерно 42 - 53%, например 48%, от общего веса углеродной ткани плюс алюминий или примерно 15% от общего веса, включая электролит.

Возвращаясь к фиг. 14A, видно, что после того, как углеродная ткань была обработана путем напыления и внедрения алюминия (блок 200), наполненная углеродная ткань предварительно разрезается на полоски, размеры которых больше чем 2 на 10 дюймов (0.8 на 3.9 см) (блок 202). Полоски наполненной углеродной ткани, предварительно нарезанные, затем высекаются (блок 204) для получения более точно размеров 2х10 дюймов (0.8 на 3.9 см), а углы полоски закругляются, чтобы они имели радиус кривизны приблизительно 0.03 дюйма (0.76 мм). Высеченные полоски затем прессуются в механическом прессе так, чтобы они подвергались воздействию давления величиной по меньшей мере примерно 1500 psi (фунт на квадратный дюйм), а предпочтительно 1600 psi (112.7 кг/см2). Углеродная ткань 92 обладает некоторой упругостью, поэтому это давление служит для того, чтобы сжать плетение из волокнистых пучков 120 так, чтобы сделать ткань более тонкой примерно на 15-20%. Такое уменьшение толщины ткани приводит непосредственно к уменьшению толщины электродной структуры, когда она в собранном виде, и к уменьшению сопротивления электродной структуры. 3а счет воздействия давлением происходит сглаживание полоски насыщенной углеродной ткани с напыленной стороны ткани (сглаживаются впадины и выступы), так что большая площадь поверхности слоя 124 с напыленным алюминием сможет контактировать с фольгами-токоприемниками 132, поэтому уменьшается контактное сопротивление Rс собранного конденсатора.

Обратимся опять к фиг. 14A; параллельно с приготовлением полосок из насыщенной углеродной ткани также готовятся фольги-токоприемники. Первый этап приготовления фольг-токоприемников - это предварительная нарезка алюминиевой фольги на полоски приблизительно требующегося размера (блок 208), а затем высекание алюминиевой фольги точного размера (блок 210). Предпочтительная алюминиевая фольга, используемая для токоприемника, имеет толщину приблизительно 0,002 дюйма (0,05 мм). Фольга вырезается так, чтобы она приобрела форму, по существу, показанную на фиг. 10A. Такая форма включает конец 132 в виде лопатки и контактный (выводной) конец 133. Следовательно, контактный конец 133 и лопаточный конец 132 составляют фольгу-токоприемник 130 (иногда называемую пластиной-токоприемником). Фольга-токоприемник 130 примерно 10 дюймов (25,4 см) длиной. Лопаточный конец 132 примерно 6 дюймов (15,2 см) длиной, а контактный конец 133 примерно 4 дюйма (10,2 см) длиной. Лопаточный конец 132 имеет ширину примерно 2 дюйма (5,08 см), а контактный конец имеет ширину примерно 1 дюйм (2,54 см).

Два пакета фольг 134 из 27 фольг-токоприемников собираются (блок 212, фиг. 14A), как показано на фиг. 10B. В каждом пакете контактные концы 133 половины множества фольг-токоприемников 130 соединяются вместе, используя любой подходящий метод соединения, например такой, как спекание или ультразвуковая сварка, вследствие чего образуются твердые контакты 135, 142 для создания электрического межсоединения, где, следовательно, каждая фольга-токоприемник, входящая в пакет, электрически и механически соединена надежным образом с каждой другой фольгой-токоприемником из этого пакета. И напротив, лопаточные концы 132 фольг-токоприемников 130 в пакете остаются несоединенными.

Обратимся к фиг. 14A; видно, что помимо приготовления полосок из насыщенной углеродной ткани (блоки 200-206) и приготовления алюминиевых фольг-токоприемников 130 (блоки 208-212), также должны готовиться и изолирующие "рукава" 140 (фиг. 10F). Такие изолирующие рукава 140 выполняют функцию разделителя 66 (фиг. 4) в конденсаторе с двойным слоем. Рукава изготавливаются путем предварительной нарезки в виде полосок материала, подходящего для изоляции и разделения (блок 214), такого как полипропилен или полиэтилен. Подходящим материалом для использования в качестве разделителя является Celguard 2400, промышленно выпускаемый Hoechst Celanese (Чарлот, штат Северная Каролина, США). Это полипропиленовый материал толщиной примерно 0,001 дюйм (0,025 см) с прямоугольными в целом порами среднего размера примерно 0,04х0,12 мкм. Celguard (или другой материал для разделителя) формуется в виде рукавов или трубок (блок 216, фиг. 14A), имеющих размер, который позволяет "рукавам" свободно скользить по фольге-токоприемнику 130, которая имеет полоску 136 из насыщенной углеродной ткани, изогнутую вокруг нее, как показано на фиг. 10F. Края Celguard могут быть надежно связаны друг с другом, для того чтобы образовать "рукав", связывание осуществляется путем использования любого подходящего метода сваривания, который известен в данной области техники, например термосваркой.

Когда фольги-токоприемники 130, полоски 136 из углеродной ткани, насыщенной алюминием, и разделительные рукава 140 сформированы или, в другом случае, изготовлены, может собираться электродный пакет (блок 218 фиг. 14A). Сборка такого электродного пакета включает обертывание или окружение каждой лопатки 132 фольги в каждом электродном пакете полосками 136 насыщенной углеродной ткани таким образом, как показано на фиг. 10C, 10D и 10E. Как видно на этих фиг., полоски 136 ткани изгибаются по центральной линии 137 изгиба, при этом напыленная сторона ткани находится напротив обеих сторон лопаточного конца 132 фольг-токоприемников 130. Каждая фольга-токоприемник в каждом из двух пакетов фольг-токоприемников имеет изогнутую полоску 136 ткани, размещенную вдоль поверхности фольги таким образом, за исключением самой верхней фольги-токоприемника в одном пакете и самой нижней фольги-токоприемника в другом пакете, что половина тканевой полоски 136 этих фольг располагается на той стороне фольги-токоприемника, которая обращена внутрь пакета. Разделительные рукава 140 затем размещаются поверх комбинации из полоски 136 углеродной ткани и лопаточного конца 132 каждой из фольги-токоприемника 130, входящих в один из двух пакетов с фольгами-токоприемниками, например пакет "B". 3атем "листы" двух пакетов фольг (где "лист" включает фольгу-токоприемник и относящуюся к ней полоску углеродной ткани), одни из которых имеют разделяющий и изолирующий рукав 140, надетый поверх каждого листа, а другие не имеют разделяющего и изолирующего рукава, послойно чередуются друг с другом, как показано на фиг. 11A, с образованием пакета 141 с чередующимися электродами.

Полный пакет 141 включает плоский пакет из электродов, например 54 электрода. Каждый электрод состоит из фольги-токоприемника 130, которая окружена полоской 136 углеродной ткани, насыщенной алюминием. Каждая полоска углеродной ткани разделяется и электрически изолируется от соседних полосок углеродной ткани с помощью разделяющего материала 140. Чередующиеся электроды электрически параллельно соединены с помощью сваренных (связанных) между собой контактов 135 (пакет A) или 142 (пакет B) соответствующих фольг-токоприемников.

Другой вариант электродного пакета 141', который может использоваться в варианте изобретения со спиральной скруткой, изображен на фиг. 11C. На фиг. 11C показано, что спирально скручены вместе две удлиненные фольги-токоприемника 130, каждая из которых имеет контактную часть 133', которая подсоединяется к соответствующим выводам 70 и 74 конденсатора и каждая из которых имеет соответствующую полоску углеродной ткани 136', насыщенную алюминием, изогнутую вокруг нее (фольги) так, что напыленная сторона 138' ткани обращена к фольге 132'. Изолирующий или разделяющий рукав 140' размещен поверх одного из электродов, состоящих из фольги и ткани, скрученного электродного узла, для того чтобы препятствовать возникновению короткого замыкания между электродами, когда они скручены вместе.

Длина и ширина фольг-токоприемников 132' и соответствующих электродов 136' из углеродной ткани, насыщенной алюминием, в варианте со спирально скрученной электродной сборкой 141', показанной на фиг. 11C, могут выбираться так, чтобы получалась приблизительно такая же площадь электрода, как и при использовании сборки 141, показанной на фиг. 11A, с послойным чередованием электродов плоских пакетов, или чтобы достигались требующиеся рабочие параметры. Достоинством спирально скрученной сборки 141' является то, что ее несколько легче собрать и изготовить, чем сборку 141 с послойно чередующимися плоскими пакетами. Однако достоинством сборки 141 с послойно чередующимися плоскими пакетами является то, что с ней может быть получено более низкое сопротивление фольг-токоприемников (поскольку используется много коротких параллельно соединенных токоприемников в отличие от одного длинного токоприемника). Кроме того, сборка 141 с чередующимися плоскими пакетами сама по себе подходит для более эффективного использования в корпусе прямоугольной формы, в то время как спирально скрученная сборка 141' наилучшим образом подходит для использования в корпусе цилиндрической формы. В зависимости от приложения, для которого должен использоваться конденсатор, корпус прямоугольной формы может оказаться более выгодным, чем корпус, имеющий цилиндрическую форму.

Вернемся к описанию сборки 141 (фиг. 11A) с плоским пакетом из чередующихся электродов; после того как два электродных пакета были послойно скомпанованы с образованием пакета 141, весь узел обертывается подходящим изолирующим материалом 144, таким как Celguard. Изолирующий материал 144 может закрепляться на месте с помощью подходящей ленты 146, которая также плотно наматывается вокруг пакета 141, в результате чего образуется обмотанная упаковка 143 с плоским электродным пакетом. Контакты 135 и 142 токоприемников выступают с каждого торца упаковки 143.

Когда изготовлена упаковка 143 с плоским электродным пакетом, может быть выполнена окончательная механическая сборка конденсатора. Такая механическая сборка проиллюстрирована на фиг. 12, на которой показано перспективное изображение с пространственным разделением физических конструктивных элементов предпочтительного варианта конденсатора с двойным слоем. К таким конструктивным элементам относятся первый проводящий кожух 150 и второй проводящий кожух 152. Один из контактов, например контакт 135, электродной упаковки 143 соединяется с внутренностью первого проводящего кожуха 150 в месте 160. Другой контакт, например контакт 142, электродной упаковки 143 соединяется с внутренностью второго проводящего кожуха 152 в соответствующем месте. Такие соединения (блок 224 на фиг. 14A) могут быть получены, используя любой подходящий метод сваривания, например такие, как точечная сварка, ультразвуковая сварка или другой подобный метод. Соединение, конечно, должно быть соединением с низким сопротивлением, имеющим сопротивление не более, чем примерно 5 мкОм, если должно поддерживаться суммарное низкое сопротивление REL электродов конденсатора.

Когда контакты электродной упаковки 143 соединены с соответствующими проводящими кожухами, корпусный узел конденсатора закрывается (блок 226 на фиг. 14A) путем скрепления и герметизации второго проводящего кожуха 152 и первого проводящего кожуха 150, используя любой подходящий метод скрепления и герметизации. 3аметим, что верхний и нижний кожухи при объединении составляют корпус конденсаторной сборки. В предпочтительном способе для закрытия корпуса конденсатора, показанного на фиг. 12, используются винты 164 в сочетании с изолирующей нейлоновой втулкой 162 для надежного скрепления фланца 153 второго кожуха 152 с соответствующим фланцем 151 первого проводящего кожуха 150. Для обеспечения хорошей герметичности после соединения вместе фланцев верхнего и нижнего кожухов в канавку по периметру фланца 153 вставляется кольцевое уплотнение 154, а другое кольцевое уплотнение вставляется в аналогичную канавку по периметру фланца 151. Кроме того, полипропиленовая прокладка 158 электрически изолирует два кожуха друг от друга.

Поскольку подобно тому, как в грейферах корпус конденсатора закрывается путем скрепления второго проводящего кожуха 152 с первым проводящим кожухом 150, конфигурация сборки, изображенная на фиг. 10A-12, иногда называется заявителями как "грейферная" сборка или "грейферная" конструкция.

Важная особенность "грейферной" сборки, показанной на фиг. 12, заключается в том, что электродная упаковка 143, когда она находится в скрученном виде или в виде чередующихся электродов, имеет несколько большие размеры, чем внутренние размеры верхнего и нижнего кожухов. Однако, поскольку углеродная ткань обладает некоторой упругостью, она сжимается так, чтобы электродная упаковка разместилась в замкнутых верхнем и нижнем кожухах. Следовательно, упаковка 143 находится в слегка поджатом состоянии, когда он размещается внутри верхнего и нижнего кожухов и там остается. Это приводит к тому, что электродная упаковка 143 поддерживается под постоянным небольшим давлением примерно 10 psi (фунт на кв.дюйм) (0,7 кг/см2), когда второй проводящий кожух 152 и первый проводящий кожух 150 механически соединяются вместе. Это постоянное небольшое давление дополнительно позволяет понизить контактное и электродное сопротивление электродной сборки, поскольку оно поддерживает фольги-токоприемники 130 в тесном механическом контакте с напыленной стороной соответствующих полосок 136 из насыщенной углеродной ткани. Стрелки 121 условно обозначают, что электродный пакет 141 находится под постоянным небольшим давлением "Р", прикладываемым в этом направлении так, чтобы прикладываемые сила или давление обеспечивали надежный контакт электродов с фольгами-токоприемниками (см. фиг. 11B). Для спирально скрученного пакета 141', показанного на фиг. 11C, постоянное небольшое давление "P" прикладывается в радиальном направлении, как показано стрелками 121'. Несмотря на то, что это небольшое давление примерно 10 psi (фунт на кв.дюйм) (0,7 кг/см2), на практике давление может изменяться от примерно 5 до 18 psi (фунт на кв.дюйм) (от 0,35 до 1,27 кг/см2). Конструкция верхнего и нижнего кожухов (или другого корпуса конденсатора), несмотря на то, что не является сама по себе сосудом высокого давления, тем не менее выполнена так, что выдерживает внутреннее давление примерно до 20 psi (фунт на кв.дюйм) (1,4 кг/см2).

Важным элементом, требующимся для завершения сборки конденсатора, является средство для заполнения закрытой сборки подходящим электролитическим раствором, а затем сразу же для герметизации сборки. Для этой цели герметичная пробка (затычка) 168 с резьбой вворачивается в загрузочное отверстие 167, расположенное с одного конца первого проводящего кожуха 150, как видно на фиг. 12. Кольцевая прокладка 166 используется с пробкой 168 для того, чтобы обеспечить эффективное уплотнение. Аналогичное загрузочное отверстие (не показано) расположено на другом конце второго проводящего кожуха 152. Использование двух загрузочных отверстий упрощает движение газов и жидкостей внутрь и наружу из закрытой сборки.

Обратимся опять, к фиг. 14A; когда корпусная сборка замкнута (блок 226), она проверяется на отсутствие короткого замыкания. Эта проверка выполняется просто путем измерения сопротивления между. . . фиг. 12, эти два кожуха, каждый из которых является проводящим, выполняют функцию электрических контактов конденсатора. В идеальном конденсаторе это сопротивление (для "сухой" сборки - электролит еще не введен в закрытый корпус) должно быть бесконечным. Измеренная низкая величина сопротивления, например несколько Ом, между верхним и нижним кожухами закрытой сухой сборки указывает на то, что внутри сборки произошло короткое замыкание. На практике "сухое" сопротивление величиной по меньшей мере 20 мОм является приемлемым для прохождения этой проверки на короткое замыкание.

По-прежнему, обращаясь к фиг. 14A, заметим, что ранее выполняемый этап перед соединением контактов фольг с кожухами корпуса (блок 224) включает формирование или, по другому, изготовление первого проводящего кожуха 150 и второго проводящего кожуха 152 (блок 220). В используемом в настоящее время варианте каждый из кожухов изготавливается путем обработки на станке твердого блока (заготовки) из алюминия. Внешние размеры закрытой сборки, включая фланцы 151 и 153, составляют 2,25 дюйм (5,72 см) высота на 2,62 дюйм (6,65 см) ширина и 5,6 дюйм (14,2 см) длина. Тело корпуса (не включая фланцы) имеет ширину примерно 2,18 дюймов (5,54 см), что означает, что фланцы 151 и 153 выступают из тела корпуса примерно на 0,22 дюйма (0,56 см). Как указано выше в табл. 1, внутренний объем корпуса конденсатора примерно 375 см3, а вес корпуса примерно 200 г.