Настоящее изобретение относится к комбинированному электроду для электрохимической восстановительной обработки поврежденного коррозией железобетона и к способу управления таким электродом.

Применяемые в строительной технике минеральные строительные материалы, такие как бетон, цемент или строительный раствор, обычно армируют стальными элементами, которые с этой целью заделывают в минеральный строительный материал. У изготовленного без дефектов железобетонного изделия эти стальные элементы (арматура) покрыты настолько толстым слоем бетона, что стальная арматура оказывается на длительный срок надежно защищена от коррозии. Коррозионная защита бетонного слоя основана на щелочности воды, которая присутствует в порах в бетоне и величина рН которой превышает 12,5. При наличии подобных условий на поверхности стали образуется тонкий, прочно сцепленный с ней оксидный слой, который практически полностью предотвращает коррозию стального элемента. Благодаря этому железобетон можно использовать для изготовления наружных элементов строительной конструкции, подверженных воздействию атмосферных факторов. Однако при неблагоприятных условиях, прежде всего при появлении дефектов в ходе производства строительных работ, и главным образом при наличии соли в окружающей среде, не исключена возможность повреждения антикоррозионной защиты арматуры. При этом при взаимодействии диоксида углерода, присутствующего в воздухе, с щелочными компонентами цемента в бетоне происходит образование карбонатов. В результате величина рН снижается и, как следствие, более не обеспечивается антикоррозионная защита.

Другой часто встречающейся причиной коррозии является проникновение хлоридов в бетон, например при применении соли для противообледенительной обработки дорожного покрытия, изготовленного из железобетонных строительных конструкций, или при нахождении таких железобетонных строительных конструкций вблизи от проезжей части. Оба процесса начинаются на поверхности бетона и постепенно распространяются внутрь него, достигая в результате заделанной в него стальной арматуры, покрывающий которую оксидный слой при этом разрушается. С целью предотвратить разрушение бетона вследствие растрескивания под действием увеличивающихся в объеме продуктов коррозии необходимо заменять содержащий хлориды бетон либо удалять из него сами хлориды.

Известны различные методы замены загрязненного нежелательными примесями материала. Эти методы основаны на механическом удалении загрязненного нежелательными примесями материала и его замены новым бетоном. Однако подобный подход является исключительно сложным и трудоемким и поэтому связан с высокими затратами и помимо этого позволяет эффективно ремонтировать (восстанавливать) только те участки конструкции, на которых уже выявлены повреждения.

Для решения этой проблемы был предложен метод электрохимического удаления из бетона хлоридов за счет активизации процесса миграции ионов. Подобный подход позволяет существенно снизить концентрацию хлоридов в бетоне, благодаря чему отпадает необходимость в замене бетона на поврежденных участках. У J.E.Slater, Materials Performance, 1976, стр. 21-26 предложен метод, заключающийся в создании разности электрических потенциалов между заделанной в бетон арматурой и расположенным снаружи электродом, погруженным в жидкий электролит, находящийся на поверхности бетона. При этом расположенный снаружи электрод образует положительный полюс электрического поля, под действием которого присутствующие в бетоне отрицательно заряженные хлоридные ионы мигрируют сквозь бетон, выходят из него наружу и попадают в электролит. В электролите хлоридные ионы окисляются на положительном электроде до газообразного хлора или вступают в химическое взаимодействие с компонентами, содержащимися в электролите. Однако метод, предложенный у Slater, обладает целым рядом следующих недостатков. Во-первых, для осуществления этого метода требуется применять электрическое напряжение от 100 до 120 В. С точки зрения техники безопасности использование столь высокого напряжения, под действием которого объект должен находиться в течение 24 ч для удаления из бетона примерно 90% хлоридов, недопустимо. Кроме того, связанные с проведением подобной обработки расходы могут даже превысить расходы на осуществление обычных методов. Во-вторых, во избежание распространения применяемого жидкого электролита за пределы обрабатываемого участка необходимо использовать соответствующие барьеры, которые требуется создавать на бетонной поверхности. Поэтому такой метод допускает его применение только на горизонтальных бетонных поверхностях. В результате подготовительные работы, предшествующие собственно процессу удаления хлоридов, связаны с высокими затратами, а область применения такого метода помимо этого существенно сужается. Еще один недостаток этого метода состоит в том, что при его проведении специально не учитывается наличие в железобетоне неоднородностей (защитный слой бетона, плотность бетона, содержание влаги, густота арматуры в пересчете на площадь поверхности железобетонного изделия), которыми при необходимости обработки строительных элементов большой площади обусловлено значительное варьирование локальных условий протекания процесса.

С учетом последней из указанных проблем в заявке DE 4229072 А1 был предложен накопитель для электролита, имеющий электрическое сопротивление R>>0, что позволяет скомпенсировать локальный перегрев, например в зоне выступающих отдельных элементов арматуры, с чем в этом случае связано малое значение сопротивления Rбетона, за счет более высокого сопротивления Rэлектролита. Недостаток этого решения заключается в том, что возникающие при проведении процесса пиковые значения сглаживаются только автоматически без следящего регулирования с учетом частной подфункции (большое Rбетона).

В патенте US 5228959 в качестве электролита было предложено использовать адгезионное покрытие, которое можно наносить на вертикальные или даже на нижние поверхности элементов железобетонных конструкций и которое прилипает к этим поверхностям. В это адгезионное покрытие заделывают электрод, образующий положительный полюс электрической системы. По завершении процесса, т.е. при снижении уровня загрязнения хлоридами до требуемой величины, адгезионное покрытие вместе с электродом удаляют с поверхности бетона. При этом такой способ заключается, в частности, в том, что на поверхность бетона наносят удаляемое адгезионное электролитическое покрытие, к арматуре и электроду прикладывают постоянное напряжение с целью обеспечить миграцию отрицательно заряженных ионов, по достижении требуемого уровня миграции ионов прекращают подвод электрического напряжения и удаляют адгезионное покрытие, периодически измеряют разность потенциалов между арматурой и контрольным электродом и периодически отключают подвод постоянного напряжения, если величина разности потенциалов свидетельствует о выделении водорода. Несмотря на наличие у этого способа целого ряда преимуществ перед предложенным у Slater методом, ему присущ также определенный недостаток, заключающийся в том, что электрохимическую систему можно использовать только однократно. Повторное ее применение исключено. Хотя в патенте US 5228959 и говорится о простоте и дешевизне утилизации используемого материала, тем не менее это утверждение является более чем спорным с учетом постоянно ужесточающихся экологических стандартов и постоянного удорожания утилизации отходов. Кроме того, еще один недостаток этого способа связан с тем, что при его осуществлении выделяется хлор, что наносит исключительно большой вред окружающей среде.

Модификации описанного выше способа были предложены во многих патентных заявках. Так, например, в заявке ЕР 0398117 А1 в качестве материала для адгезионного электролитического покрытия было предложено использовать целлюлозную пульпу, предварительно смешиваемую в форсунке с водой или иным раствором, например с гидроксидом кальция, и наносимую распылением на поверхность обрабатываемого участка. Кроме того, с целью минимизировать выделение свободного газообразного хлора в окружающую среду в этой заявке для изготовления электрода предлагается использовать железосодержащий материал, который является реакционноспособным к хлору. Несмотря на достигаемое при этом преимущество, связанное с сокращением выделения хлора в окружающую среду, такое решение обладает и определенным недостатком, заключающимся в невозможности полностью подавить образование хлора. Помимо этого в процессе обработки железобетонного изделия разложение электрода достигает столь высокой степени, что его по этой причине уже нельзя использовать повторно в следующем цикле осуществлении способа.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такое устройство для электрохимического восстановления поврежденного коррозией железобетона, которое позволило бы устранить недостатки, присущие известным из уровня техники решениям. При этом еще одна задача изобретения состояла в том, чтобы предложить такое техническое решение, реализация которого была бы возможна с малыми затратами на технические средства и которое допускало бы не только однократное, но и многократное применение используемого для его реализации оборудования, а также допускало бы оптимальное согласование рабочих параметров процесса с учетом описанных выше неоднородностей, имеющихся в восстанавливаемом элементе конструкции.

Указанная задача решается согласно изобретению с помощью комбинированного электрода, который состоит из собственно электрода постоянных размеров и формы в качестве анода, предварительно изготовленного, допускающего его повторное использование, накопителя для электролита, защитной оболочки, препятствующей улетучиванию летучих компонентов, предварительно изготовленного сменного анионообменного элемента, центрального крепежного устройства, состоящего из дюбеля, анкерного стержня и эксцентрикового быстрозажимного приспособления, контрольного электрода, расположенного на головке дюбеля, увлажнителя, силового выключателя для системы анодного регулирования, измерительной системы для определения состояния анионообменного элемента, а также электрических выводов для подключения контрольного электрода и т.д. При этом электрод неизменных размеров и формы, защитная оболочка, накопитель для электролита и анионообменный элемент могут быть соединены между собой в виде многослойной или сэндвичевой конструкции.

По сравнению с размерами подвергаемого восстановительной обработке элемента конструкции комбинированный электрод имеет небольшую площадь (примерно 0,6×0,6 м).

Преимущество предлагаемого в изобретении комбинированного электрода заключается в возможности его промышленного изготовления. Кроме того, он содержит все компоненты, необходимые для активного управления процессом. Составной комбинированный электрод допускает регенерацию ионообменного материала. Существенное преимущество изобретения состоит в том, что при его осуществлении не образуется активный хлор. Удаляемые из железобетона хлоридные ионы связываются с ионообменным материалом, из которого их можно удалить путем регенерации этого материала. Благодаря этому создается возможность многократного использования комбинированного электрода. Кроме того, такой электрод не является самоклеящимся.

Электрод неизменных размеров и формы предпочтительно изготавливать из титана, тантала или аналогичных материалов с модифицированной поверхностью.

Накопитель для электролита выполнен из волокнистого минерального материала, предпочтительно из стеклохолста. В результате накопитель остается химически нейтральным при взаимодействии с экстремально кислыми или основными средами, исключает изменение окраски бетонной поверхности и, кроме того, сохраняет приданную ему геометрическую форму и размеры и обладает высокой влагоаккумулирующей способностью.

Ионообменник состоит из перфорированной основы с зафиксированным на ней анионообменным материалом и благодаря такой структуре его в предварительно изготовленном виде можно помещать в качестве отдельного слоя в комбинированный электрод, предпочтительно между накопителем для электролита и собственно электродом. Тем самым электрод можно устанавливать на обрабатываемую поверхность в любых положениях и при истощении ионообменника достаточно просто и быстро подвергать техническому обслуживанию.

Используемая для оперативного контроля за состоянием ионообменного, соответственно анионообменного материала, сенсорика отличается тем, что между ионообменным слоем и электродом постоянных размеров и формы встроена измерительная система, которая предназначена для контроля степени обменной емкости анионо-, соответственно ионообменного материала, и показания которой периодически считываются вычислительным устройством. При этом в комбинированный электрод интегрирован вспомогательный электрод или датчик хлоридов. При попадании хлоридных ионов на вспомогательный электрод формируется измеримый сигнал.

Крепежное устройство, быстрозажимное приспособление и контрольный электрод имеют такую конструкцию, в которой на пластмассовом дюбеле установлена контрольная ячейка с содержащей воду, достаточно гибкой диафрагмой (например из МnО2 и пропитанного водой войлока). При проведении подготовительных работ дюбель с контрольным электродом впереди вводят в выполненное предпочтительно по центру занимаемой электродом поверхности просверленное отверстие, которое расположено с определенным отступом от арматуры, задаваемым с учетом ее положения. На анкерный стержень, который выполнен полым для подвода к контрольному электроду питающего провода и имеет ограничитель глубины его введения, насаживают сэндвичевую часть комбинированного электрода и закрепляют с помощью надетой на него гильзы, на которой расположен эксцентриковый вал с рычагом.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

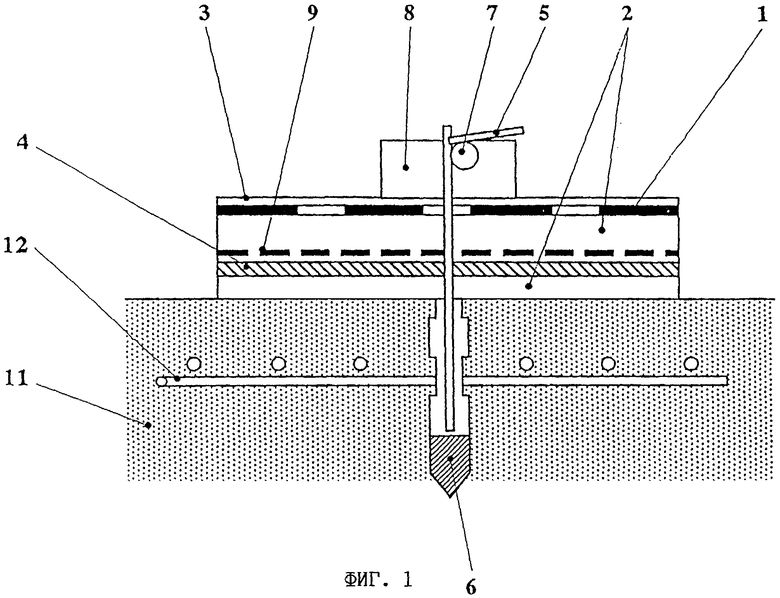

на фиг.1 - схематичное изображение комбинированного электрода в разрезе,

на фиг.2 - схематичное изображение смонтированного на обрабатываемой поверхности комбинированного электрода в перспективе и

на фиг.3 - блок-схема, иллюстрирующая последовательность операций, выполняемых при осуществлении предлагаемого в изобретении способа.

Показанный на фиг.1 составной и предварительно изготовленный комбинированный электрод состоит из собственно электрода 1 постоянных (неизменных) размеров и формы, предварительно изготовленного, допускающего его повторное использование накопителя 2 для электролита, защитной оболочки 3, препятствующей улетучиванию летучих компонентов, и предварительно изготовленного сменного анионообменного элемента 4, которые соединены между собой в виде многослойной конструкции ("сэндвичевой" конструкции). На головке дюбеля центрального крепежного устройства, состоящего из дюбеля, анкерного стержня и эксцентрикового быстрозажимного приспособления 5, расположен контрольный электрод 6. Кроме того, комбинированный электрод оснащен увлажнителем 7, силовым выключателем для системы 8 анодного регулирования, измерительной системой 9 для определения состояния анионообменного элемента, а также электрическими выводами для подключения контрольной ячейки (не показаны). При применении комбинированного электрода дюбель с контрольным электродом 6 вставляют в просверленное в бетоне 11 отверстие. При этом такое отверстие предпочтительно располагать по центру под поверхностью электрода с некоторым боковым отступом от арматуры 12, задаваемым с учетом ее размеров.

На фиг.2 комбинированный электрод 13 показан в рабочем положении при его применении на подвергаемом восстановительной обработке бетонном элементе 14. Для этого поверхность бетонного элемента условно разбита на сетку из отдельных небольших участков или площадок. Предпочтительно, чтобы размеры подобного отдельного участка составляли 60×60 см.

Способ управления электродной системой направлен на кратковременную электрохимическую восстановительную обработку поврежденного коррозией железобетона и заключается (1) в разбиении подвергаемой восстановительной обработке двухмерной поверхности железобетонной конструкции на сетку из произвольного количества отдельных участков одинакового размера, (2) в определении электрохимических, физических и химических характеристик, предусматривающем измерение стационарного потенциала, измерение параметров гальванического импульса, определение расположения арматуры в верхнем ее слое, т.е. арматуры, расположенной наиболее близко к поверхности бетона, толщины бетонного покрытия, объема пор, влажности, содержания хлоридов и глубины образования карбонатов, (3) в установке составных (комбинированных) электродов на отдельные участки, на которые разбита поверхность железобетонной конструкции, (4) в проведении контрольных измерений на каждом отдельном участке с целью определить стационарный потенциал (Еконтр.), проверить надежность электрических контактов и определить изменение тока во времени в функции внешнего напряжения (ΔIAK), (5) в определении на каждом отдельном участке исходных параметров, к которым относятся напряжение на зажимах между анодом и катодом (ЕAK), минимальное напряжение на зажимах без приложения внешнего напряжения (ЕАК, min), частота широтно-импульсной модуляции (fШИМ), момент подключения внешнего напряжения (tподкл.), момент отключения внешнего напряжения (toткл.), минимальный катодный контрольный (опорный) потенциал (Еконтр., min), содержание хлоридов к моменту начала восстановительной обработки (Сlначальн.) и требуемое окончательное содержание хлоридов (Сlконечн.), (6) в задании критериев измерения, регулирования и прекращения цикла для каждого отдельного участка, (7) в подключении постоянного тока к отдельному участку при постоянном контроле контрольного (опорного) потенциала в процессе восстановительной обработки, изменения напряжения на датчике хлоридов и среза импульса на выключение, при этом мощность подводимого постоянного тока в процессе восстановительной обработки регулируют с помощью широтно-импульсной модуляции таким образом, чтобы эта мощность соответствовала энергоемкости подвергаемого восстановительной обработке отдельного участка поверхности. Перед осуществлением предлагаемого в изобретении способа подвергаемую восстановительной обработке конструкцию исследуют для выявления ее особых параметров, таких, например, как расстояние до наружной поверхности служащей рабочим электродом арматуры в верхнем ее слое, а также определяют среднюю и минимальную толщину защитного слоя бетона на каждом отдельном участке поверхности. Цель контрольных измерений состоит в том, чтобы одновременно проверить надежность электрических соединений, а также достичь минимального сопротивления электролита в бетоне, для чего обеспечивают достаточную влажность элемента конструкции. На стадии (1) подвергаемые восстановительной обработке двухмерные поверхности железобетонной конструкции предпочтительно разбивают на сетку из отдельных участков размером 0,6×0,6 м. Контроль изменения напряжения на датчике хлоридов на стадии (7) заключается в непрерывном съеме показаний со вспомогательного электрода с целью определить момент насыщения ионообменника. Критерии прерывания цикла обработки, отслеживаемые в ходе всего процесса восстановительной обработки на каждом отдельном участке поверхности, выбирают из группы, включающей общее количество содержащихся в ионообменнике хлоридов, соответствующее разности между содержанием хлоридов в момент начала восстановительной обработки (Сlначальн.) и требуемым окончательным содержанием хлоридов (Сlконечн.) в бетоне, 100-милливольтный критерий, используемый для оценки запаса по щелочности, и величину внесенного электрического заряда.

При осуществлении предлагаемого в изобретении способа мощность подводимого к каждому отдельному участку поверхности при восстановительной обработке постоянного тока точно соответствует величине, которая необходима именно для этого участка. Эта потребная мощность постоянно рассчитывается в ходе процесса заново для каждого подвергаемого восстановительной обработке отдельного участка. При снижении обменной емкости ионообменника до нуля его можно многократно регенерировать в процессе восстановительной обработки.

Непрерывный съем сигнала с выхода датчика хлоридов позволяет точно установить момент полного насыщения ионообменника в комбинированном электроде. При полном насыщении ионообменника процесс восстановительной обработки соответствующего отдельного участка поверхности автоматически прерывается во избежание образования газообразного хлора на аноде. Одновременно то количество хлоридов, которое соответствует полной обменной емкости ионообменника, используют при проведении процесса в качестве расчетного значения.

Уменьшение мощности постоянного тока на электроде обеспечивается с помощью широтно-импульсной модуляции. Такая широтно-импульсная модуляция предусматривает двухпозиционное регулирование с двумя возможными состояниями "включено-выключено". Варьирование временного соотношения между включенным и выключенным состояниями обеспечивает эффективное расходование мощности потребителем электроэнергии, т.е. отдельными участками поверхности. Уменьшить потребление постоянного тока за счет снижения его мощности с помощью традиционных последовательно-включенных регуляторов невозможно, поскольку неиспользуемая энергия преобразуется в регуляторе в тепло. Для решения этой проблемы согласно изобретению предусмотрено использование широтно-импульсной модуляции. Благодаря использованию широтно-импульсной модуляции, а также благодаря модульной компоновке, которая позволяет управлять процессом индивидуально для каждого отдельного участка поверхности, удается определить оптимальную энергоемкость каждого отдельного участка поверхности, что позволяет согласовывать подводимую мощность с фактической потребностью в ней. Постоянное напряжение, прикладываемое ко всем электродам подвергаемой восстановительной обработке поверхности, включается управляющей вычислительной машиной, подается на электроды и в зависимости от потребности в электроэнергии регулируется с наименьшими потерями мощности в виде сигнала напряжения прямоугольной формы с широтно-импульсной модуляцией, благодаря чему между анодом и катодом создается индивидуальное действующее напряжение, соответственно индивидуальный действующий ток, которое, соответственно который заново измеряется в каждом цикле регулирования и оптимально согласуется с кинетическими условиями, преобладающими на каждом электроде. Кроме того, катодный потенциал, измеренный на контрольном электроде и искаженный на величину активного сопротивления бетона на участке между арматурой и контрольным электродом, можно скорректировать с помощью управляющей вычислительной машины путем измерения и анализа крутизны среза импульса на выключение в модуле широтно-импульсного регулирования на каждом электроде (компенсация падения напряжения на активном сопротивлении).

При применении предлагаемого в изобретении способа модульная конструкция используемого для его осуществления устройства позволяет проводить обработку каждого отдельного участка поверхности либо каждой их группы в соответствии с фактической степенью повреждения. При этом каждый отдельный участок поверхности или каждую их группу можно в зависимости от хода процесса восстановительной обработки подвергать дальнейшей обработке индивидуально, контролируя продолжительность обработки. Использование широтно-импульсной модуляции позволяет подводить с малыми потерями и регулировать мощность индивидуально для каждого отдельного участка поверхности в зависимости от его потребностей в ней, благодаря чему удается оптимизировать процесс восстановительной обработки. Кроме того, отпадает необходимость в принятии превентивных защитных мер на больших по площади участках поверхности во избежание возможного перегрева в ходе процесса, поскольку обработка каждого отдельного участка поверхности происходит в зависимости от конкретного катодного контрольного потенциала. Тем самым эффективно используются все заложенные в способе резервы и помимо этого исключается любая возможность повреждения строительной конструкции. Еще одно преимущество состоит в том, что благодаря автоматическому прерыванию процесса в тот момент, в который способность ионообменника поглощать хлориды снижается до нуля, удается предотвратить образование загрязняющего окружающую среду газообразного хлора, и поэтому предлагаемый в изобретении способ по сравнению с известными из уровня техники методами отличается высокой экологичностью.

Еще одна характерная особенность настоящего изобретения заключается в более эффективном анализе параметров арматуры благодаря использованию электродов малой площади, в результате чего при осуществлении способа в расчет принимается фактическая площадь боковой поверхности арматуры, а не делается, как это имеет место в известных из уровня техники способах, упрощенное и неверное допущение о равенстве площадей поверхности арматуры и бетонной поверхности. Поскольку площадь поверхности электродов, а также распределение плотности тока являются известными параметрами, предлагаемый в изобретении способ можно адаптировать к конкретным условиям его осуществления и оптимизировать с учетом этих условий.

Используемая согласно изобретению широтно-импульсная модуляция позволяет при проведении процесса индивидуально и динамически регулировать каждый отдельный комбинированный электрод размером 0,6×0,6 м без значительных потерь мощности по сравнению с обычными нерегулируемыми или регулируемыми источниками тока. Помимо этого предлагаемый в изобретении способ позволяет повысить эффективность всей системы за счет включения различных комбинированных электродов в работу не одновременно, а с некоторым смещением во времени друг относительно друга, благодаря чему максимальную мощность всей системы можно поддерживать ниже суммарной мощности всех многослойных электродов. Широтно-импульсная модуляция позволяет задавать действующее напряжение для каждого комбинированного электрода в соответствии с термодинамическим состоянием на армированном участке, охватываемом комбинированным электродом. Основные параметры широтно-импульсной модуляции, которыми являются частота и коэффициент заполнения импульсов, непрерывно адаптируются в ходе процесса к текущим условиям исходя из заданных исходных значений. Кроме того, использование широтно-импульсной модуляции исключает необходимость ограничения тока для подключенного к источнику тока комбинированного электрода, однако с учетом требований техники безопасности подаваемое на электрод постоянное напряжение целесообразно ограничить величиной в 40 В.

Таким образом, важным исходным параметром в соответствии с предлагаемым в изобретении способом является площадь развернутой боковой поверхности арматуры в верхнем ее слое, при этом площадь поверхности рабочего электрода (арматура, катод) была определена заранее как не поврежденная коррозией. Тем самым удается значительно эффективнее задавать и оптимизировать параметры распределения тока по сравнению с использовавшимся до настоящего времени подходом, при котором площадь поверхности электрода принималась равной площади бетонной поверхности, что могло приводить к получению опорных (эталонных) значений, абсолютно не соответствующих фактическим условиям.

Кроме того, в настоящее время содержание хлоридов невозможно измерять при наличии электрического поля. Поэтому датчик хлоридов предлагается использовать согласно изобретению в качестве порогового выключателя, сигнализирующего о том, что ионообменник не способен далее поглощать хлоридные ионы. Тем самым создается возможность получать достоверную информацию о достижении ионообменником предела его обменного потенциала и невозможности дальнейшего удаления хлоридов. Кроме того, подобный подход позволяет предотвратить случайное выделение газообразного хлора на аноде, поскольку при появлении описанного выше сигнала, свидетельствующего о достижении порогового значения, соответствующий комбинированный электрод отключается и остается в этом выключенном состоянии до регенерации истощенного ионообменника.

Рассмотренное выше использование широтно-импульсной модуляции допускает применение управляющего выключением среза широтно-модулированного импульса постоянного напряжения для непрерывной коррекции падения напряжения на активном сопротивлении только в том случае, если для обработки имеется последовательность подобных управляющих выключением срезов импульсов с исключительно коротким интервалом между ними. Благодаря большему количеству точек измерения падения напряжения на активном сопротивлении (с пространственным и временным разрешением) удается значительно повысить надежность предлагаемого способа (исключение образования Н2), что обеспечивает более высокую его эффективность.

Помимо этого еще одна отличительная особенность предлагаемого в изобретении способа состоит в возможности параллельного локального или дистанционного управления процессом. Благодаря этому создается возможность вести работы по восстановительной обработке одновременно на нескольких объектах и эффективно управлять такими работами при экономном расходовании ресурсов. Использование стандартизованной сети Ethernet как для подсоединения комбинированных электродов к управляющей вычислительной машине, так и для развязки других устройств обеспечивает максимальную гибкость и является оптимальным решением, позволяющим объединить всю систему в единую сеть. В результате уполномоченные третьи лица (застройщики, владельцы) могут практически в режиме реального времени получать доступ к информации о ходе процесса.

Ниже предлагаемый в изобретении способ более подробно рассмотрен на примере блок-схемы, показанной на фиг. 3. Для осуществления этого способа используется соответствующее устройство, представляющее собой комбинированный электрод, который устанавливают на отдельный участок (размером примерно 0,6×0,6 м) подвергаемой восстановительной обработке двухмерной железобетонной поверхности. Заделанную в бетон стальную арматуру при этом заземляют. Комбинированный электрод, имеющий выход для вывода сигналов датчика и вход для ввода управляющих сигналов, соединен линией передачи сигналов датчика с его электроникой для регистрации результатов измерений и управляющей линией соединен с управляющей электроникой для регулирования мощности, а также подсоединен к шине постоянного тока. Оба этих электронных модуля соединены с управляющей вычислительной машиной через сетевую электронику и сеть Ethernet.

Предлагаемый в изобретении способ, блок-схема которого показана на фиг.3, заключается в выполнении следующих операций. По окончании необходимых подготовительных работ, которые предусматривают анализ параметров и состояния конструкции, например определение расстояния до элементов арматуры, разбиение бетонной поверхности на сетку из отдельных участков, установку комбинированных электродов, а также достаточное увлажнение бетона, проводят контрольные измерения для проверки надежности электрических контактов, определения стационарного потенциала и изменения тока под действием внешнего напряжения (ΔIAK), т.е. тока экстракции. Изменение тока ΔIAK является функцией напряжения на зажимах между анодом и катодом (ЕAK) и времени. Если эти значения соответствуют заданным, то можно переходить к осуществлению следующих операций, в противном случае требуется повторное согласование этих значений. На следующей стадии с помощью управляющей электроники настраивают исходные значения. При этом речь идет о напряжении на зажимах между анодом и катодом (ЕAK, максимум 40 В), минимальном напряжении на зажимах без внешнего напряжения (ЕAK, min; например 20 В), напряжении отключения на зажимах между анодом и катодом (EAK, откл.), частоте широтно-импульсной модуляции (fШИМ, при этом fШИМ=tподкл.+tоткл.), моменте подключения внешнего напряжения (tподкл.), моменте отключения внешнего напряжения (tоткл.), минимальном катодном контрольном потенциале (Еконтр.,min), содержании хлоридов к моменту начала восстановительной обработки (Сlначальн., например 3,0 мас.% в пересчете на массу цемента) и требуемом содержании хлоридов по окончании обработки (Сlконечн., например 0,3 мас.% в пересчете на массу цемента). После задания критериев измерения, регулирования и прерывания цикла обработки отдельный участок поверхности подключают к источнику постоянного тока. При этом управляющая вычислительная машина непрерывно проверяет, не превышает ли контрольный потенциал на катоде (Еконтр.) заданного в качестве пороговой величины катодного контрольного потенциала (Еконтр., min) (например - 1070 мВ относительно Cu/CuSO4). При наличии подобного превышения поправка на момент подключения (tподкл., скорр.) устанавливается на большую величину по сравнению с заданным моментом подключения tподкл.) внешнего напряжения, и поэтому подача постоянного тока может продолжаться. Если же измеренный потенциал на катоде равен или меньше Еконтр., min, то ток можно отключить, и в этом случае проверяется, остается ли напряжение отключения на зажимах между анодом и катодом (ЕAKоткл.) меньше минимального заданного значения напряжения между зажимами без внешнего напряжения (ЕAK, min). Если до истечения временного интервала Tоткл. это условие соблюдается, то поправка на момент отключения (toткл., скорр.) устанавливается на меньшую величину по сравнению с моментом отключения (toткл.) внешнего напряжения, и поэтому подача постоянного тока может продолжаться. Если же ЕAK.откл. больше ЕAK, а контрольный потенциал на катоде (Еконтр.) равен минимальному заданному катодному контрольному потенциалу (Еконтр.,min), то в этом случае проверяется, не равняется ли нулю изменение напряжения на датчике хлоридов (ΔЕСl), так называемый "потенциал прерывания процесса", лежащий в милливольтовом диапазоне. Если ΔECl не равно нулю, то процесс прерывают, регенерируют ионообменник и затем процесс возобновляют с повторной проверкой величины ΔECl. Если же ΔECl равно нулю, а разность между содержанием хлоридов перед началом восстановительной обработки (Сlначальн.) и требуемым содержанием (Сlконечн.) равняется суммарному количеству удаленных хлоридов, то задается минимальная скорость изменения контрольного потенциала после отключения внешнего напряжения, которая может составлять, например, 100 мВ за 4 часа. Если скорость изменения контрольного потенциала не опускается ниже этого значения, то это указывает на достижение цели восстановительной обработки, и процесс обработки прекращают. В противном случае процесс продолжают.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ ЖЕЛЕЗОБЕТОНА | 1990 |

|

RU2019654C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ ВНУТРЕННЕ-ПРОВОДЯЩИЙ ПОЛИМЕР, И СПОСОБ, И УСТРОЙСТВА | 2008 |

|

RU2490738C2 |

| БЕТОННАЯ СМЕСЬ | 2012 |

|

RU2515639C1 |

| ЭЛЕКТРОД | 2008 |

|

RU2487197C2 |

| ЗАЩИТА СТАЛИ В БЕТОНЕ ОТ КОРРОЗИИ | 2010 |

|

RU2544330C2 |

| Электрод-инструмент | 1982 |

|

SU1098738A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ НИКЕЛЕВЫХ ЭЛЕКТРОДОВ | 2008 |

|

RU2443803C2 |

| Модельный гибридный суперконденсатор с псевдоемкостными электродами | 2020 |

|

RU2735854C1 |

| СПОСОБ ОБРАБОТКИ БЕТОНА | 1992 |

|

RU2110651C1 |

| ЭЛЕКТРОИМПУЛЬСНЫЙ СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1997 |

|

RU2142562C1 |

Изобретение относится к восстановлению поврежденного коррозией железобетона. Собственно электрод (1) имеет постоянные размеры и форму. Накопитель (2) для электролита и сменный анионообменный элемент (4) предполагают их повторное использование. Центральное крепежное устройство содержит дюбель с контрольным электродом (6) на головке, анкерный стержнь и эксцентриковое быстрозажимное приспособление (5). Система (8) анодного регулирования имеет силовой переключатель. Для определения состояния анионообменного элемента имеется измерительная система (9). Обрабатываемую поверхность условно разбивают на отдельные участки. Для каждого участка задают исходные значения, критерии измерения, регулирования и прерывания цикла обработки. Каждый участок подключают к источнику постоянного тока при непрерывном контроле контрольного потенциала в ходе процесса восстановительной обработки, изменения напряжения на датчике хлоридов и управляющего выключением среза импульса. Мощность постоянного тока в процессе восстановительной обработки регулируют с помощью широтно-импульсной модуляции. Оборудование допускает его многократное использование и оптимальное согласование рабочих параметров процесса. 2 с. и 13 з.п. ф-лы, 3 ил.

| ЕР 0398117 A1, 22.11.1990 | |||

| WO 9404474 A1, 03.03.1994 | |||

| Многолопастный разборный деревянный пропеллер | 1923 |

|

SU901A1 |

| DE 4229072 A1, 03.03.1994 | |||

| СПОСОБ ОБРАБОТКИ БЕТОНА | 1992 |

|

RU2110651C1 |

Авторы

Даты

2005-04-10—Публикация

2000-09-14—Подача