Изобретение относится к пищевой промышленности и может быть использовано для получения заменителей женского молока для питания детей первого года жизни на основе коровьего молока.

Известен сухой молочный продукт "Малыш" для питания детей от 2 до 12 месяцев.

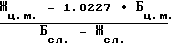

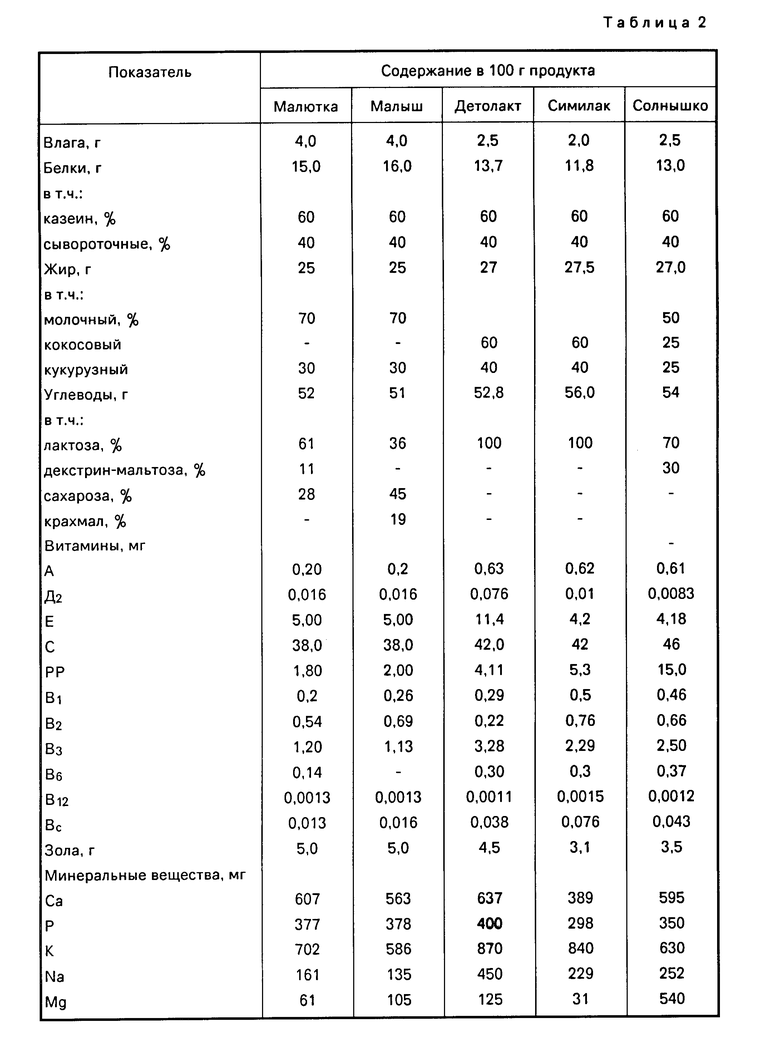

Массовая доля белка в продукте составляет 16%, что на 23% выше возрастной нормы [2]. Так как массовая доля белка обеспечивается только за счет белков коровьего молока, в продукте значительно больше нормы (в 2 раза) минеральных веществ. Массовая доля жира меньше возрастной нормы на 10% [2]. Массовая доля линолевой кислоты при этом выше нормы на 25% за счет кукурузного масла. В состав углеводов входит сахароза в количестве 45% от всей массы углеводов, а также крахмал, являющийся ингредиентом вносимой муки. Данные углеводы нежелательны в питании детей первого года жизни [2]. При их использовании у детей возникают различные заболевания - диатез, пищевая аллергия (непереносимость белков молока, молочная сахароза). В продукте, несмотря на высокое содержание минеральных веществ, не сбалансирован солевой состав, в частности по Zn и Cu. Необходимо дополнительное внесение минеральных солей этих металлов. Витаминный состав также не соответствует требованиям к заменителям женского молока [2] и требует значительной корректировки. По микробиологическим показателям (КОЕ-25000) продукт также не соответствует требованиям [2] и требует кипячения приготовленного раствора перед использованием. Все вышеперечисленные недостатки продукта "Малыш" значительно снижают его пищевую и биологическую ценность.

Другой сухой молочный продукт "Симилак" [3] предназначен для питания детей первого года жизни (от рождения до 12 месяцев)

Массовая доля белка в готовом продукте составляет 11,8%, что на 10% ниже нормы [2] . Высокие режимы тепловой обработки (110оС в течение 60 с) в свою очередь снижают биологическую ценность белка на 10%. Практически полное отсутствие молочного жира отрицательно влияет на физиологическое развитие ребенка первого года жизни [4, 5]. Высокая массовая доля кукурузного масла (40% от массовой доли жира) приводит к тому, что потребности ребенка в линолевой кислоте удовлетворяются на 150%, что также крайне нежелательно.

Массовая доля углеводов в продукте выше потребностей на 6%. Кроме того, углеводы представлены одним молочным сахаром.

Сухой молочный продукт "Детолакт" [6] - аналог продукта "Симилак" предназначен для питания детей первого года жизни.

Массовая доля белка в готовом продукте выше нормы на 5% [2], что в свою очередь приводит к значительному увеличению содержания минеральных веществ (на 80% выше нормы). Недостатки, касающиеся жировой и углеводной части продукта, аналогичны продукту "Симилак".

Наиболее близким по составу к предлагаемому продукту является сухой молочный продукт "Малютка", который содержит в своем составе молочный жир, кукурузную патоку и предназначен для питания детей от рождения до 2 месяцев [1].

Массовая доля белка в продукте составляет 15%, что на 15% выше возрастной нормы [2] . Массовая доля минеральных веществ также значительно выше нормы (примерно в 2 раза) [2]. Массовая доля жира меньше возрастной нормы на 10% [2]. Массовая доля линолевой кислоты при этом выше нормы на 25% за счет массовой доли кукурузного масла в жире (30%). В состав углеводов входит сахароза в количестве 28% от всей массы углеводов. Как уже отмечалось выше, сахароза нежелательна в питании детей первого года жизни. Так же как и в продукте "Малыш", в продукте "Малютка" не сбалансированы минеральный и витаминный состав. В связи с плохими микробиологическими показателями (КОЕ-25000) жидкая формула продукта перед использованием требует кипячения. Таким образом, продукт "Малютка" как и все вышеперечисленные продукты имеют несбалансированный для детского организма состав.

Известен способ получения сухого молочного продукта "Малыш" [1]. Способ предусматривает приемку, оценку качества, взвешивание, очистку, охлаждение, промежуточное хранение, нагревание, сепарирование молока; пастеризацию, охлаждение, промежуточное хранение обезжиренного молока и сливок; нормализацию по жиру цельного молока с внесением сульфата железа; пастеризацию нормализованного молока при температуре 96±2оС в течение 20 с; сгущение до массовой доли сухих веществ от 40 до 43%; смешивание сгущенного молока с кукурузным маслом, жиро- и водорастворимыми витаминами; гомогенизацию; сушку молочной основы; смешивание молочной основы с мукой для детского питания и рафинированным сахаром (пудрой); расфасовку и упаковку продукта.

К недостаткам данного способа можно отнести следующее.

Молоко нормализуют только по жиру. Это приводит к широкому диапазону соотношений молочный жир/молочный белок и ухудшает его биологическую ценность.

Низкий температурный режим пастеризации не обеспечивает необходимые микробиологические показатели.

После пастеризации предусматривается технологическая операция смешивания с витаминами и растительным жиром, что приводит к дополнительной обсемененности продукта.

Технология продукта "Малютка" не обеспечивает получения белкового ингредиента с большой продолжительностью свертывания. В результате в желудке ребенка образуется грубый белковый сгусток, что приводит к побочным явлениям. Использование непастеризованного молока приводит к снижению его качественных показателей уже на производстве. Сухое смешивание с углеводными компонентами ухудшает органолептические и микробиологические показатели продукта.

Известны способы получения сухих молочных продуктов "Симилак" [2] и "Детолакт" [6].

Способы получения продуктов "Симилак" и "Детолакт" практически не отличаются и предусматривают приемку, оценку качества, взвешивание, очистку, охлаждение, промежуточное хранение, нагревание, сепарирование цельного молока; пастеризацию, охлаждение, промежуточное хранение обезжиренного молока; использование сливок на производстве; химическую обработку обезжиренного молока путем внесения лимоннокислых солей К и Na, Ca(OH)2, лимонной кислоты в течение 30 мин при перемешивании; разделение обезжиренного молока на две части (первая часть - 3/5 обезжиренного молока; вторая часть - 2/5 обезжиренного молока); смешивание первой части с углеводным компонентом (молочный сахар рафинированный), пастеризацию смеси при 74±2оС, охлаждение до 4±2оС, нагревание второй части обезжиренного молока до 65±2оС, смешивание с кукурузным, кокосовым маслом и жирорастворимыми витаминами, гомогенизацию смеси, охлаждение до 4±2оС; смешивание белково-углеводной смеси с молочно-жировой эмульсией; нормализацию жидкого продукта; обогащение жидкого продукта водорастворимыми витаминами и минеральными солями; тепловую обработку при 110±2оС с выдержкой 60 с, сгущение до массовой доли сухих веществ 48±1% ; сушку продукта, охлаждение порошка, промежуточное хранение; фасовку и упаковку продукта.

К недостаткам данных способов можно отнести следующее.

Сепарированию подвергается все молоко, что удлиняет процесс сепарирования и увеличивает энергозатраты.

Химическую обработку ведут с использованием Са(ОН)2, что увеличивает и без того высокую массовую долю Са в продукте.

Кратковременная обработка (30 мин) отрицательно влияет на время свертывания белков молока и термоустойчивость молочного продукта.

Конечный продукт после данной химической обработки имеет привкус.

Разделение обезжиренного молока на две части ускоряет технологический процесс (его необходимо вести по двум цепочкам): требует дополнительного технологического оборудования; увеличивает потери сырья.

Большие объемы высвобождающихся сливок требуют переработки. Эта часть молочного сырья не входит в состав готового продукта, что значительно снижает объемы выпуска продукции из единицы молочного сырья.

Наиболее близким по существенным признакам к предлагаемому способу является способ получения сухого молочного продукта "Малютка" [1].

Способ получения продукта "Малютка" предусматривает приемку, оценку качества, взвешивание, очистку, охлаждение, промежуточное хранение, промежуточное хранение обезжиренного молока и сливок; нагревание, сепарирование цельного молока; пастеризацию; охлаждение; нормализацию по жиру цельного молока; химическую обработку лимоннокислыми солями К и Na в течение 15 мин с внесением сульфата железа; пастеризацию при 96±2оС в течение 20 с; сгущение до массовой доли от 40 до 43%; смешивание с кукурузным маслом, жиро- и водорастворимыми витаминами и солодовым экстрактом (в случае, когда в сухом виде не вносится кукурузная патока); гомогенизацию; сушку молочной основы, сухое смешивание молочной основы с рафинированным сахаром (пудрой) и кукурузной патокой (если не используется солодовый экстракт); фасовку и упаковку продукта.

К недостаткам данного способа можно отнести следующее.

Исходное молоко перед нормализацией только охлаждают. Это приводит к снижению его качественных показателей уже на производстве.

Молоко нормализуют только по массовой доле жира, что приводит к изменению соотношения жир/молочный белок и к несоответствию показателей продукта требуемым.

Низкий температурный режим пастеризации не обеспечивает требуемых микробиологических показателей.

После пастеризации предусматривается технологическая операция смешивания с растительным маслом, жиро- и водорастворимыми витаминами, солодовым экстрактом, что связано с дополнительным обсеменением продукта.

В процессе химической обработки вносятся большие количества лимоннокислых солей К и Na - 9,7 кг и 4,53 кг соответственно на 1 т готового продукта. Это увеличивает и без того высокую массовую долю минеральных веществ. Кратковременная обработка (15 мин) отрицательно влияет на время свертывания белков молока (сокращая его) и термоустойчивость конечного продукта.

Сухое смешивание с углеводными компонентами ухудшает органолептические и микробиологические показатели готового продукта.

Целью изобретения в случае состава является улучшение пищевой и биологической ценности продукта.

Для этого в состав сухого молочного продукта, содержащего нормализованное цельное молоко, кукурузное масло, жиро- и водорастворимые витамины, кукурузную патоку, дополнительно вводят рафинированный молочный сахар, минеральные соли цинка и меди, кокосовое масло, массовые доли молочного жира, кукурузного и кокосового масла в пересчете на жир соответственно составляют 2: 1: 1 при следующем соотношении компонентов, мас.% (в пересчете на сухое вещество): Молоко цельное нормализованное 45,96-56,18 Масло кокосовое 5,88-7,18 Масло кукурузное 5,88-7,18 Патока кукурузная 11,3-13,82 Рафинированный молочный сахар 30,91-14,45 Натрий лимоннокислый 0,23-0,29 Калий лимоннокислый 0,64-0,78 Минеральные соли (микроэлементы) 3,7˙10-3-4,5˙10-3 Жирорастворимые витамины 4,1˙10-3-5,1˙ 10-3 Водорастворимые витамины 0,0922-0,1104

Целью изобретения в случае способа получения продукта является улучшение качества готового продукта.

Это достигается тем, что в способе, включающем приемку, очистку, охлаждение, промежуточное хранение, нагревание, сепарирование молока; пастеризацию, охлаждение, промежуточное хранение обезжиренного молока и сливок; нормализацию молока, химическую обработку нормализованного молока с внесением лимоннокислых солей калия и натрия; смешивание с растительными маслами; жиро- и водорастворимыми витаминами, углеводными компонентами; пастеризацию, сгущение, гомогенизацию и сушку смеси, в нормализованное молоко вносят лимоннокислые соли в количестве от 9,02 кг до 11,2 кг на 1 т готового продукта, а химобработку ведут от 40 до 60 мин с последующим установлением рН от 6,65 до 6,85 после приготовления нормализованной смеси.

Нормализованную смесь пастеризуют при температуре от 105 до 115оС с выдержкой от 50 до 70 с.

Существенными отличиями предлагаемого изобретения от известного в случае состава являются

использование в качестве углеводного компонента рафинированного молочного сахара;

использование минеральных солей цинка и меди;

использование кокосового масла;

соотношение массовых долей молочного жира, кукурузного и кокосового масел в пересчете на жир соответственно составляет 2:1:1;

корректировка массовых количеств белка, жира, макро- и микроэлементов, жиро- и водорастворимых витаминов в продукте в соответствии с потребностями организма ребенка в основных пищевых веществах и энергии.

Использование в предлагаемом изобретении рафинированного молочного сахара (лактозы) вместо сахарозы приводит к оптимизации состава продукта и приближению его к составу женского молока, а следовательно, снижает неблагополучные побочные явления при его использовании.

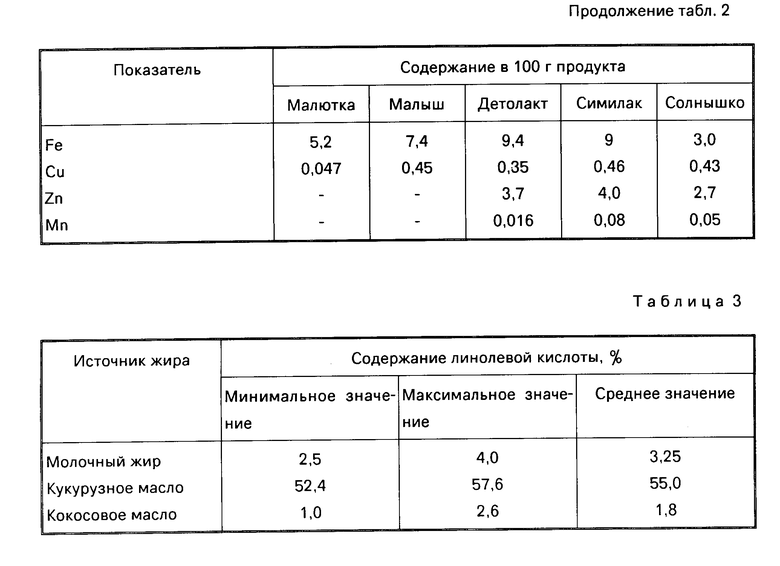

Кокосовое масло характеризуется высоким содержанием среднецепочечных триглицеридов (в составе других масел их содержание незначительно), что является необходимым условием для развития ребенка первого года жизни. За счет кокосового масла снижается уровень ненасыщенных жирных кислот, в т.ч. линолевой до уровня, соответствующего физиологическим потребностям ребенка (в составе кокосового масла содержится до 90% насыщенных жирных кислот).

Выбранное соотношение между молочным жиром, кокосовым и кукурузным маслами 50: 25:25 позволяет максимально приблизить состав жирового компонента продукта к составу такового женского молока, в частности во важнейшей жирной кислоте - линолевой.

Вся совокупность вышеперечисленных существенных отличий предлагаемого способа существенно повышает пищевую и биологическую ценность продукта, о чем убедительно свидетельствуют данные клинической апробации продукта "Солнышко". Что касается диапазона изменений соотношений пищевых компонентов при производстве продукта "Солнышко" (в пересчете на сухое вещество), то он выбран с учетом допустимых изменений (±10%) составов заменителей женского молока с учетом конкретных индивидуальных, в т.ч. возрастных, особенностей организма ребенка. Изменение состава заменителей женского молока в этом диапазоне не приводит к каким-либо существенным изменениям характеристик продукта, а также к значительному снижению его пищевой и биологической ценности.

Изменение в соотношениях компонентов в большую или меньшую сторону выбранного диапазона приведет к явным клиническим проявлениям ухудшения физиологического (пищевого) статуса организма ребенка и, как следствие, к возникновению различных заболеваний.

Существенными отличиями предлагаемого способа получения сухого молочного продукта от известного являются

внесение в нормализованное молоко лимоннокислых солей калия и натрия в количестве от 9,02 до 11,02 кг на 1 т готового продукта;

введение химической обработки нормализованного молока после внесения лимоннокислых солей от 40 до 60 мин;

установление требуемого значения рН после приготовления нормализованной смеси.

В связи с тем, что в предлагаемом способе получения сухого молочного продукта "Солнышко" в качестве источника белка является коровье молоко, в составе которого находится до 80% казеина, дающего в желудке ребенка очень плотный, резинистой консистенции белковый сгусток, вопрос химической обработки нормализованного по соотношению жир/белок цельного молока приобретает большое значение.

Проведенные исследования показали, что необходимо значительно снизить вносимые количества лимоннокислых солей при химической обработке молока в сравнении с прототипом (на 45%) и аналогами (на 40%) в пересчете на 1 т готового продукта. Данное снижение благоприятно также и с позиции адаптации состава продукта к составу женского молока. В связи с этим снижение массовых количеств К и Na улучшает пищевую ценность продукта.

Предложенный диапазон вносимых лимоннокислых солей является оптимальным. При внесении лимоннокислых солей в количестве 9,02 кг на 1 т готового продукта резко уменьшается продолжительность свертывания белка в желудке ребенка, что приводит к образованию сгустка до окончания времени перевариваемости белка организмом. Увеличение вносимых количеств 11,02 кг на 1 т готового продукта приведет во-первых к неоправданному перерасходу дорогостоящих солей, а во-вторых усилит солевую нагрузку, и без того очень значительную, на организм ребенка.

Кроме определения массовых количеств вносимых лимоннокислых солей необходимо также было выявить влияние продолжительности химической обработки цельного молока на продолжительность свертывания белка.

Предложен оптимальный диапазон длительности химической обработки от 40 до 60 мин, который влияет как на продолжительность свертывания, так и на термоустойчивость готового продукта. Продолжительность свертывания увеличивается на 11,8% (выдержка 60 мин) в сравнении с прототипом (выдержка 15 мин), что приводит к значительной экономии солей в процессе химической обработки при одном и том же конечном результате.

Термоустойчивость продукта при тех же вышеперечисленных условиях возрастает на 33%. Следовательно, без каких-либо затрат, только за счет длительности химической обработки можно улучшить качественные показатели продукта. Сокращение времени химобработки (40 мин) приводит к резкому снижению времени свертывания и термоустойчивости, а увеличение времени обработки (60 мин) не приводит к существенным изменениям данных показателей, однако удлиняет время всего технологического процесса.

Важной отличительной особенностью предлагаемого способа в сравнении с прототипом являются предлагаемые приемоустановленные значения рН от 6,65 до 6,85 после приготовления нормализованной смеси с использованием лимонной кислоты, в то время как при производстве "Солнышко" и "Детолакт" данную операцию осуществляют в процессе химобработки (в процессе технологического цикла рН может изменяться, особенно при внесении различных компонентов, имеющих собственные значения рН, значительно отличающиеся друг от друга), а при производстве продуктов "Малыш" и "Малютка" данная операция и вовсе отсутствует.

Введение же данной операции на конечном этапе, когда составлена полная жидкая формула продукта, гарантирует соответствие данного показателя предъявляемым требованиям [2] . Изменение данной характеристики в сторону увеличения или уменьшения приведет к снижению качественных характеристик продукта.

Выбранный режим тепловой обработки от 105 до 115оС с выдержкой от 50 до 70 с гарантирует требуемые микробиологические показатели продукта (КОЕ 2000). При увеличении температуры или выдержки в процессе обработки неоправданно будет снижаться биологическая ценность продукта, а также увеличится риск необратимых изменений в продукте: вплоть до образования сгустка. При уменьшении температуры и сокращении длительности выдержки продукт получают негарантированного качества по микробиологическим показателям.

Кроме того, в предлагаемой технологии предусмотрен ряд несущественных технологических операций, которые также приводят к улучшению качества готового продукта. В частности предусмотрена пастеризация исходного молока перед нормализацией, что гарантирует неизменность качества молочного сырья в процессе переработки; молоко нормализуют по соотношению жир/белок, а не только по жиру, что гарантирует соответствие состава продукта требованиям введена операция нормализований продукта, исключено сухое смешивание и т.д.

Предлагаемый способ получения сухого молочного продукта "Солнышко" заключается в следующем.

Сырое цельное молоко коровье высшего или первого сорта с содержанием соматических клеток не более 500 тыс./см3 и по термоустойчивости не ниже 2-й группы по ГОСТ 13264-88 после фильтрации и взвешивания охлаждают на пластинчатом охладителе до температуры (4±2)оС и направляют в резервуар для промежуточного хранения. Перед началом процесса молоко перемешивают не менее 20 мин. Затем 1/10 часть молока подогревают до (60±2)оС и направляют на сепарирование. Полученное после сепарирования обезжиренное молоко с массовой долей жира не более 0,05% подвергают пастеризации при температуре (74±2)оС с выдержкой 15-17 с, охлаждают в секциях регенерации до температуры (4±2)оС и направляют в резервуар для хранения.

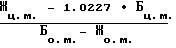

Сливки с массовой долей жира от 35 до 40% пастеризуют при температуре (83±2)оС, охлаждают до температуры (4±2)оС и направляют в резервуар для хранения. Оставшееся цельное молоко пастеризуют при температуре (74±2)оС, охлаждают (4±2)оС, перемешивают не менее 60 мин, определяют массовые доли сухих веществ, белка, жира и кислотность. Затем проводят нормализацию по белку и жиру обезжиренным молоком или смешиванием в зависимости от соотношения массовых долей жира (Жц.м.) и белка (Бц.м.) в молоке. Если  < 1.0227 , молоко нормализуют сливками, если

< 1.0227 , молоко нормализуют сливками, если  > 1.0227, нормализацию проводят обезжиренным молоком.

> 1.0227, нормализацию проводят обезжиренным молоком.

Расчет необходимых для нормализации количеств обезжиренного молока и сливок производят по формулам

K1 =  , (1)

, (1)

K2 =  , (2) где К1 и К2 - требуемые отношения массы обезжиренного молока и сливок к массе цельного молока соответственно;

, (2) где К1 и К2 - требуемые отношения массы обезжиренного молока и сливок к массе цельного молока соответственно;

Жо.м., Жсл - массовая доля жира в обезжиренном молоке и сливках, %;

Бо.м., Бсл - массовая доля белка в обезжиренном молоке и сливках, %.

Массы сливок (Мсл) и обезжиренного молока (Мо.м.), необходимые для нормализации, определяют по формулам

Мсл = Мц.м. ˙К2 (3)

Мо.м. = Мц.м. ˙ К1 (4) где Мц.м. - масса цельного молока, кг.

Необходимые массы лимоннокислого калия (ГОСТ 5538-78) и лимоннокислого натрия (ГОСТ 2280-76) растворяют в питьевой воде с температурой (45±5)оС до получения раствора солей с массовой долей сухих веществ 5%. Этот раствор вносят в нормализованное молоко и перемешивают от 40 до 60 мин.

Кукурузное рафинированное дезодоpиpованное масло по ГОСТ 8808-73 и кокосовое масло высокой очистки, получаемое по импорту, подогревают до температуры (65±2)оС и перекачивают в резервуар для смешивания масел, снабженный системой подогрева и переливания. Соотношение масс кукурузного и кокосового масел 1:1.

Жирорастворимые витамины А (ГФ СССР N Х ст.578), Д2(ФС-42-2073-83), Е (ГФ СССР-Х ст.695) добавляют через воронку к кукурузному маслу по мере его перекачивания из резервуара хранения в резервуар для смешивания.

Масляно-витаминную смесь перемешивают не менее 45 мин и подают в эмульсор, куда подается и нормализованное молоко, подогретое до температуры (65±2)оС в секции регенерации пластинчатой пастеризационной установки. Полученную эмульсию направляют на гомогенизацию. Гомогенизацию осуществляют на гомогенизаторе при давлениях:

I ступень (16±1) МПа,

II ступень (7±1) МПа.

Гомогенизированную молочно-жировую эмульсию нагревают до температуры (74±2)оС и направляют в систему, куда последовательно подают после взвешивания кукурузную патоку, получаемую по импорту, и сахар молочный рафинированный по ОСТ 4963-85. Горячую смесь молочного сахара и кукурузной патоки с молочно-жировой эмульсией перекачивают в резервуар, где создается вакуум для удаления растворенного воздуха и гашения пены, далее охлаждают в теплообменном аппарате до температуры (4±2)оС и направляют в резервуар для приготовления нормализованной смеси.

Смесь молочно-жировой эмульсии с углеводами перемешивают в резервуаре не менее 60 мин при температуре (4±2)оС, затем отбирают пробу и определяют активную кислотность (рН), которая должна быть в пределах 6,65-6,85 ед. рН, и отношение массовой доли сухих веществ к массовой доле жира, которое должно быть в пределах 3,55-3,66. Если отношение массовой доли сухих веществ к массовой доле жира ниже 3,55, то определяют фактическую массу белка в нормализованной смеси и сравнивают ее с расчетной. Если фактическая масса белка меньше расчетной, то смесь нормализуют обезжиренным молоком до доведения белка до нормы, остальные недостающие сухие вещества восполняются молочным сахаром и кукурузной патокой. Если отношение массовой доли сухих веществ к массовой доле жира более 3,66, то массовую долю жира нормализованной смеси повышают путем добавления гомогенизированной смеси кокосового и кукурузного масел.

Активную кислотность (рН) корректируют путем добавления водного раствора гидроокиси кальция (ГОСТ 9262-77) с массовой долей сухих веществ 8 % и 5% раствора лимонной кислоты (ГОСТ 3652-69) при непрерывном перемешивании.

В специальной ванне в воде с температурой (15±5)оС растворяют необходимую массу витамина С до образования 3,0-3,5%-ного раствора. После ее растворения к раствору добавляют витамины РР (ТФ СССР-Х ст,19), В1 (ТФ СССР-Х ст. 674), В2 (ТФ СССР-Х ст.586), В6 (ГФ СССР-Х ст.566), В3(ВФС 42-960-80). Смесь витаминов тщательно перемешивают до полного растворения в течение 5-10 мин. Раствор перекачивают в резервуар для нормализованной смеси.

В этой же ванне необходимую массу сернокислой меди (ГОСТ 4165-78) и сернокислого цинка (ГОСТ 4174-77) растворяют в воде с температурой (15±5)оС. После тщательного перемешивания раствор перекачивают в резервуар для нормализованной смеси.

Подготовленную нормализованную смесь перемешивают не менее 60 мин и направляют на сгущение через подогреватель, в котором ее подвергают высокотемпературной обработке при температуре (110±2)оС с выдержкой 60 с.

Сгущение смеси проводят в вакуум-выпарной установке до массовой доли сухих веществ (48±1)%. Сгущенную смесь нагревают до температуры (90±2)оС в подогревателе и направляют в промежуточный бак, откуда насосом высокого давления подают в распылительную сушильную установку. Сушку проводят при следующих режимах:

температура воздуха, поступающего из калорифера в сушильную башню, (165±5)оС;

температура воздуха при выходе из сушильной башни (95±5)оС.

В процессе сушки продукт непрерывно выводится из сушильной башни через разгрузочное устройство в систему пневмотранспорта, где порошок охлаждается до температуры (20±2)оС и поступает в бункер промежуточного хранения готового продукта, откуда подается на фасовку.

П р и м е р 1. Получают сухой молочный продукт "Солнышко" по технологии прототипа. Сырое цельное молоко в количестве 4404 кг охлаждают до 4оС и направляют в резервуар для промежуточного хранения. Затем 440 кг цельного молока направляют на сепарирование, подогрев до 45оС. Полученное после сепарирования обезжиренное молоко с массовой долей жира 0,05% пастеризуют при температуре 74оС, охлаждают до 4оС, направляют на промежуточное хранение и далее на нормализацию цельного молока. Сливки с массовой долей жира 37% пастеризуют при 92оС, охлаждают до 4оС, направляют на промежуточное хранение и далее на нормализацию.

Оставшиеся 3964 кг цельного молока нормализуют по жиру. Затем в нормализованное молоко вносят 2,65 кг натрия лимоннокислого и 7,37 кг калия лимоннокислого в виде раствора в питьевой воде и перемешивают в течение 15 мин. После этого нормализованное молоко подают на вакуум-выпарную установку для сгущения через пастеризатор, где оно проходит тепловую обработку при 96оС в течение 20 с. Сгущение проводят до массовой доли сухих веществ 43%. В сгущенное нормализованное молоко добавляют 67,58 кг кокосового масла, 67,58 кг кукурузного масла, 6,9 г витамина А, 0,1 г витамина Д2. 40 г витамина Е, 1,048 кг витамина С, 55 г витамина РР, 2,7 г витамина В6, 3,6 г витамина В1, 6,3 г витамина В2, 16,1 г витамина В3; 0,3 г витамина Вс и 11,8 г меди сернокислой, 31 г цинка сернокислого. Смесь перемешивается в течение 15 мин при 65оС. Затем подают на гомогенизатор. Гомогенизацию проводят при следующих режимах:

давление I ступени,

давление II ступени.

Гомогенизированную нормализованную смесь направляют в промежуточный бак, откуда она насосом высокого давления подается в распылительную сушильную установку.

Сушку проводят при следующих режимах:

температура воздуха, поступающего из калорифера в сушильную башню 175оС.

температура воздуха при выходе из сушильной башни 75оС.

Влажный порошок из сушильной камеры направляют в инстантайзер, где он досушивается и охлаждается до 20оС. Сухая основа поступает в бункер суточного хранения, а затем смешивается со 136,13 кг кукурузной патоки и с 231,78 кг молочного сахара в течение 3 мин в смесителе. Готовый продукт в количестве 1 т поступает в бункер промежуточного хранения, затем на фасовку.

Полученный сухой молочный продукт соответствует химическому составу, представленному в табл.2. По своим (КОЕ-25000) микробиологическим показателям он не соответствует требованиям, предъявляемым к этому классу продуктов. Кроме того, в желудке ребенка продукт данного качества образует недостаточно мягкий сгусток, что снижает биологическую ценность продукта.

П р и м е р 2. Получают сухой молочный продукт "Солнышко". Цельное молоко в количестве 3954 кг охлаждают до температуры 2оС и направляют в резервуар, где перемешивают 26 мин. Затем 396 кг молока подогревают до 58оС и направляют на сепарирование. Полученное после сепарирования обезжиренное молоко с массовой долей жира 0,05% пастеризуют при температуре 72оС с выдержкой 15 с, охлаждают до температуры 2оС и направляют в танк для хранения и далее на нормализацию. Сливки с массовой долей жира 35% пастеризуют при температуре 81оС, охлаждают до 2оС и направляют в резервуар для хранения и далее на нормализацию. Оставшиеся 3568 кг молока пастеризуют при температуре 72оС, охлаждают до 2оС, перемешивают 60 мин, определяют массовые доли сухих веществ, белка, жира и кислотность. Затем нормализуют молоко по жиру и белку. В нормализованное цельное молоко вносят 2,39 кг лимоннокислого натрия и 6,63 кг лимоннокислого калия в виде 5%-ного раствора в питьевой воде, перемешивают смесь в течение 40 мин.

60,62 кг кукурузного масла и 60,62 кг кокосового масла подогревают до 63оС и перекачивают в резервуар для смешивания масел. Туда же вносят 6,2 г витамина А, 90 г витамина Д2, 36 г витамина Е. Масляно-витаминную смесь перемешивают 45 мин и подают в эмульсор, куда подается и нормализованное обработанное лимоннокислыми солями молоко, подогретое до 63оС. Полученную эмульсию направляют в гомогенизатор, где гомогенизируют при следующих режимах:

I ступень 15 МПа;

II ступень 6 МПа.

Гомогенизированную молочно-жировую эмульсию нагревают до 72оС и направляют в смеситель, куда последовательно подают 122,52 кг кукурузной патоки и 260,04 кг молочного сахара. Горячую смесь перекачивают в резервуар, где создается вакуум, далее охлаждают до 2оС и направляют в резервуар для приготовления нормализованной смеси. Смесь молочно-жировой эмульсии с углеводами перемешивают в течение 60 мин при температуре 2оС, затем отбирают пробу и определяют активную кислотность и отношение массовой доли сухих веществ к массовой доле жира. После этого устанавливают рН смеси равным 6,65, а отношение массовой доли сухих веществ к массовой доле жира 3,55. В специальной ванне в воде с температурой 10оС растворяют 952 г витамина С, 3,2 г витамина В1, 50 г витамина РР, 0,57 г витамина В2, 14,5 г витамина В3. 2,4 г витамина В6. 0,27 г витамина Вс. Смесь витаминов перемешивают в течение 5 мин и перекачивают в резервуар для нормализованной смеси. В этой же ванне в питьевой воде с температурой 10оС растворяют 10,62 г сернокислой меди и 27,9 г сернокислого цинка. После перемешивания раствор перекачивают в танк для нормализованной смеси.

Подготовленную нормализованную смесь перемешивают 60 мин и направляют на сгущение через подогреватель, в котором ее подвергают высокотемпературной обработке при 108оС с выдержкой 6оС.

Сгущение проводят до массовой доли сухих веществ 47%. Сгущенную смесь нагревают до температуры 88оС и направляют в промежуточный бак, откуда подают в распылительную сушильную установку. Сушку проводят при следующих режимах:

температура воздуха, поступающего из калорифера в сушильную башню, 160оС;

температура воздуха при выходе из сушильной башни 90оС.

Продукт непрерывно выводится из сушильной башни в систему пневмотранспорта, где порошок охлаждается до 18оС. Готовый сухой продукт в количестве 1 т поступает в бункер промежуточного хранения, откуда подается на фасовку.

Химический состав полученного продукта представлен в табл.1.

Несмотря на то, что указанные показатели смеси по своим значениям ниже на 10% рекомендуемого состава, это не снижает ее биологической, пищевой ценности и не ухудшает органолептических характеристик, микробиологические показатели продукта соответствуют предъявляемым требованиям.

П р и м е р 3. Получают сухой молочный продукт "Солнышко". Цельное молоко в количестве 4404 кг охлаждают до 4оС и направляют в резервуар, где перемешивают 20 мин. Затем 440 кг молока подогревают до 60оС и направляют на сепарирование. Полученное после сепарирования обезжиренное молоко с массовой долей жира 0,05% пастеризуют при температуре 74оС с выдержкой 16 с, охлаждают до 4оС и направляют в танк хранения, а затем на нормализацию. Сливки с массовой долей жира 38% пастеризуют при температуре 83оС, охлаждают до 4оС и направляют в резервуар для хранения, а затем на нормализацию.

Оставшиеся 3964 г молока пастеризуют при температуре 74оС, охлаждают до 4оС, перемешивают 60 мин, определяют массовые доли сухих веществ, белка, жира и кислотность. Затем нормализуют молоко по жиру и белку. В нормализованное цельное молоко вносят 2,65 кг лимоннокислого натрия и 7,57 кг лимоннокислого калия в виде 5%-ного раствора в питьевой воде, перемешивают смесь в течение 50 мин.

67,58 кг кокосового масла и 67,58 кг кукурузного масла подогревают до температуры 65оС и перекачивают в резервуар для смешивания масел. Туда же вносят 6,9 г витамина А, 0,1 г витамина Д2 и 40 г витамина Е. Масляно-витаминную смесь перемешивают 45 мин и подают в эмульсор, куда подается и нормализованное обработанное лимоннокислыми солями молоко, подогретое до 65оС. Полученную эмульсию направляют в гомогенизатор, где гомогенизируют при следующих режимах:

I ступень 16 МПа;

II ступень 7 МПа.

Гомогенизированную молочно-жировую эмульсию нагревают до 74оС и направляют в смеситель, куда последовательно подают 136,13 кг кукурузной патоки и 231,78 кг молочного сахара. Горячую смесь перекачивают в резервуар, где создается вакуум, далее охлаждают до 4оС и направляют в резервуар для приготовления нормализованной смеси. Смесь молочно-жировой эмульсии с углеводами перемешивают в течение 60 мин при температуре 4оС, затем отбирают пробу, определяют активную кислотность и отношение массовой доли сухих веществ к массовой доле жира. После этого устанавливают рН смеси равным 6,75, а отношение массовой доли сухих веществ к массовой доле жира 3,60. В специальной ванне в воде с температурой 15оС растворяют 1,058 кг витамина С, 3,6 г витамина В1, 55 г витамина РР. 0,63 г витамина В2, 16,1 г витамина В3, 2,7 г витамина В6, 0,3 г витамина Вс. Смесь витаминов перемешивают в течение 8 мин и перекачивают в резервуар для нормализованной смеси. В этой же ванне в питьевой воде с температурой 15оС растворяют 11,8 г сернокислой меди и 31,0 г сернокислого цинка. После перемешивания раствор перекачивают в танк для нормализованной смеси.

Подготовленную нормализованную смесь перемешивают в течение 60 мин и направляют на сгущение через подогреватель, в котором ее подвергают высокотемпературной обработке при 110оС с выдержкой 60 с.

Сгущение проводят до массовой доли сухих веществ 48%. Сгущенную смесь подогревают до 90оС и направляют в промежуточный бак, откуда в распылительную сушильную установку. Сушку проводят при следующих режимах:

температура воздуха, поступающего из калорифера в сушильную башню, 165оС;

температура воздуха при выходе из сушильной башни 95оС.

Продукт непрерывно выводится в систему пневмотранспорта, где порошок охлаждается до 20оС. Готовый сухой продукт в количестве 1 т поступает в бункер промежуточного хранения, а оттуда подается на фасовку.

Химический состав готового продукта приведен в табл.1 и полностью отвечают требованиям, предъявляемым к данной смеси, что определяется ее высокую пищевую и биологическую ценность, а также хорошие органолептические показатели. Микробиологические показатели также полностью соответствуют указанным требованиям.

П р и м е р 4. Получают сухой молочный продукт "Солнышко". Цельное молоко в количестве 4844 кг охлаждают до 6оС и направляют в резервуар, где перемешивают 20 мин. Затем 484 кг молока подогревают до 62оС и направляют на сепарирование. Полученное после сепарирования обезжиренное молоко с массовой долей жира 0,05% пастеризуют при температуре 76оС с выдержкой 17 с, охлаждают до 6оС и направляют в танки для хранения, а затем на нормализацию. Сливки с массовой долей жира 40% пастеризуют при 85оС, охлаждают до 6оС и направляют в резервуар для хранения, а затем на нормализацию.

Оставшиеся 4360 кг молока пастеризуют при температуре 76оС, охлаждают до 6оС, перемешивают 60 мин, определяют массовые доли сухих веществ, белка, жира и кислотность. Затем нормализуют молоко по жиру и белку. В нормализованное молоко вносят 2,92 кг лимоннокислого натрия, 8,11 кг лимоннокислого калия в виде 5%-ного раствора в питьевой воде, перемешивают смесь в течение 60 мин. 74,54 кг кокосового масла и 74,54 кг кукурузного масла подогревают до температуры 67оС и перекачивают в резервуар для смешивания масел. Туда же вносят 7,6 г витамина А, 110 мг витамина Д2, 44 г витамина Е. Масляно-витаминную смесь перемешивают 45 мин и подают в эмульсор, куда подается и нормализованное обработанное минеральными солями молоко, подогретое до 67оС. Полученную эмульсию направляют в гомогенизатор, где гомогенизируют при следующих режимах:

I ступень 17 МПа;

II ступень 8 МПа.

Гомогенизированную молочную жировую эмульсию нагревают до 76оС и направляют в смеситель, куда последовательно подают 149,74 кг кукурузной патоки и 203,52 кг молочного сахара. Горячую смесь перекачивают в резервуар, где создается вакуум, далее охлаждают до 6оС и направляют в резервуар для приготовления нормализованной смеси. Смесь молочно-жировой эмульсии с углеводами перемешивают в течение 60, мин при температуре 6оС, затем отбирают пробу, определяют активную кислотность и отношение массовой доли сухих веществ к массовой доле жира. После этого устанавливают рН смеси, равным 6,85, а отношение массовой доли сухих веществ к массовой доли жира 3,66.

В специальной ванне в воде с температурой 20оС растворяют 1,164 кг витамина С, 4,0 г витамина В1, 60 г витамина РР, 0,69 г витамина В2, 17,7 витамина В3. 3,0 г витамина В6, 0,33 г витамина Вс. Смесь витаминов перемешивают в течение 10 мин и перекачивают в резервуар для нормализованной смеси. В этой же ванне в питьевой воде с температурой 20оС растворяют 13,0 г сернокислой меди и 34,1 г сернокислого цинка. После перемешивания раствор перекачивают в танк для нормализованной смеси.

Подготовленную нормализованную смесь перемешивают в течение 60 мин и направляют на сгущение через подогреватель, в котором она подвергается высокотемпературной обработке при 112оС с выдержкой 60 с.

Сгущение проводят до массовой доли сухих веществ 49%. Сгущенную смесь подогревают до 92оС и направляют в промежуточный бак, откуда подают в распылительную сушильную установку. Сушку проводят при следующих режимах:

температура воздуха, поступающего из калорифера в сушильную башню, 170оС;

температура воздуха при выходе из сушильной башни 100оС.

Продукт непрерывно выводится в систему пневмотранспорта, где порошок охлаждается до 22оС. Готовый сухой продукт в количестве 1 т поступает в бункер промежуточного хранения, а оттуда подается на фасовку.

Химический состав полученного продукта приведен в табл.1.

Несмотря на то, что указанные показатели по своим значениям на 10% выше рекомендуемого состава, это не снижает биологическую пищевую ценность смеси, не ухудшает ее органолептические характеристику. Микробиологические показатели продукта полностью соответствуют предъявляемым требованиям.

П р и м е р 5. Приведенные компоненты и параметры процесса примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом лимоннокислые соли вносят в нормализованное молоко в количестве 8,5 кг. Полученный готовый продукт по своему химическому составу соответствует предъявляемым требованиям. Однако снижение количества лимоннокислых солей Na и К на 1 т готового продукта резко уменьшает продолжительность свертывания белка в желудке ребенка, что приводит к образованию трудноперевариваемого крутого сгустка.

П р и м е р 6. Приведенные компоненты и параметры процесса примера 3 использования для получения сухого молочного продукта "Солнышко". При этом лимоннокислые соли Na и К вносят в нормализованное молоко в количестве 11,5 кг. Полученный готовый продукт по своему химическому составу в основном соответствует предъявляемым требованиям. Однако увеличение внесенных количеств лимоннокислых солей на 1 т продукта приводит, во-первых, к увеличению содержания минеральных веществ в готовом продукте, что в свою очередь увеличивается и без того значительную солевую нагрузку на организм ребенка, а во-вторых, к неоправданному перерасходу дорогостоящих солей.

П р и м е р 7. Приведенные компоненты и параметры процесса примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом обработку лимоннокислыми солями Na и К проводят в течение 30 мин. Полученный продукт по своему химическому составу соответствует предъявляемым требованиям. Однако сокращение времени обработки молока лимоннокислыми солями приводит к резкому уменьшению продолжительности свертывания белка в желудке ребенка, что в свою очередь обусловливает образование трудноперевариваемого крутого сгустка.

П р и м е р 8. Приведенные компоненты и параметры процесса примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом обработку лимоннокислыми солями Na и К проводят в течение 1 ч 10 мин. Полученный продукт по химическому составу, биологической и пищевой ценности отвечает предъявляемым требованиям. Однако увеличение времени обработки молока лимоннокислыми солями приводит к удлинению всего технологического процесса, не приводя к улучшению качества продукта.

П р и м е р 9. Приведенные компоненты и параметры процесса примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом температурная обработка нормализованной смеси проводится при 95оС. Уменьшение температуры обработки приводит к ухудшению микробиологических показателей (КОЕ 2000) продукта, что не допускается требованиями к качеству (КОЕ 2000) продукта.

П р и м е р 10. Приведенные компоненты и параметры процесса примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом температурная обработка нормализованной смеси проводится при 125оС. Увеличение температуры обработки приводит к снижению биологической ценности продукта и резко увеличивает денатурацию белка на греющей поверхности теплообменника.

П р и м е р 11. Приведенные компоненты и параметры процесса примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом температурная обработка нормализованной смеси проводилась с выдержкой 40 с. Уменьшение времени выдержки при высокотемпературной обработке приводит к ухудшению микробиологических показателей продукта (КОЕ 2000), что не допускается требованиями к качеству данного продукта.

П р и м е р 12. Приведенные компоненты и параметры процесса примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом температурная обработка проводится с выдержкой 80 с. Увеличение выдержки при высокотемпературной обработке приводит к снижению биологической ценности продукта и резко увеличивает денатурацию белка на греющей поверхности теплообменника.

П р и м е р 13. Приведенные компоненты и параметры процесса примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом рН нормализованной смеси устанавливается равным 6,55. Измерение рН в кислую сторону ухудшает качество готового продукта, что не допускается требованиями к данному продукту.

П р и м е р 14. Приведенные компоненты и параметры примера 3 использованы для получения сухого молочного продукта "Солнышко". При этом рН нормализованной смеси устанавливается равным 6,95. Изменение рН в щелочную сторону приводит к ухудшению качества продукта, что не допускается требованиями к данному продукту.

Из приведенных примеров 2, 3, 4 видно, что разработанная технология сухого молочного продукта "Солнышко" позволяет получать смесь высокой биологической и пищевой ценности с хорошими органолептическими показателями. Физико-химический и микробиологический состав продукта соответствует медико-биологическим требованиям к качеству сухого молочного продукта "Солнышко".

Примеры 1, 4-14 показывают нецелесообразность изменения технологических параметров заявляемого процесса и количеств вносимых компонентов заявляемого состава.

Продукты примеров 1-14 были выработаны в условиях опытно-экспериментального цеха Истринского отделения ВНИКНИ. В институте питания АМН СССР были проведены комплексные исследования данных препаратов. Была установлена их биологическая и пищевая ценность, определены органолептические показатели.

Продукт примера 3 был также выработан в условиях Балтского молочно-консервного комбината детских продуктов Одесской области. По результатам выработки был составлен акт приемки технологического процесса. Данный продукт прошел клиническую апробацию во Всесоюзном научно-исследовательском центре по охране здоровья матери и ребенка МЗ СССР, которая выявила его высокую биологическую ценность. По результатам проведенных научных исследований, пилотных и промышленных выработок продукта, а также проведенной его широкой клинической апробации подготовлен к согласованию и утверждению проект к нормативно-технической документации на сухой молочный продукт "Солнышко". При анализе физико-химического состава аналогов, прототипа и предлагаемого продукта "Солнышко", выработанного по примеру 3, использовали данные, приведенные в табл.2.

При определении массовых количеств линолевой кислоты в различных композициях растительных масел с молочным жиром использовали данные, приведенные в табл.3.

Сравнительные данные по содержанию линолевой кислоты в сухих молочных продуктах, в том числе продукта "Солнышко", выработанного по примеру 3, приведены в табл.4.

Данная работа была проведена в рамках выполнения Общесоюзной научно-технической программы 0.38.06 "Создать и освоить производство продуктов детского питания и витаминизированных пищевых продуктов на основе научных принципов рационального и сбалансированного питания".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МОЛОЧНОГО ПРОДУКТА "ВАРЕНКА ВЕРХОВСКАЯ" | 1998 |

|

RU2127528C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ПРОДУКТА ДЛЯ БЕРЕМЕННЫХ ЖЕНЩИН И КОРМЯЩИХ МАТЕРЕЙ | 1994 |

|

RU2080073C1 |

| Способ получения сухого кисломолочного продукта | 1988 |

|

SU1581257A1 |

| Способ производства молочного продукта | 2015 |

|

RU2608151C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КИСЛОМОЛОЧНОГО ПРОДУКТА ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2119287C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОМОЛОЧНОГО ПРОДУКТА ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ | 2000 |

|

RU2184457C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОМОЛОЧНОГО ПРОДУКТА ДЛЯ ДЕТСКОГО И ДИЕТИЧЕСКОГО ПИТАНИЯ | 2000 |

|

RU2183407C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА СТЕРИЛИЗОВАННОГО МОЛОЧНОГО ПРОДУКТА ДЕТСКОГО ПИТАНИЯ НА ОСНОВЕ КОЗЬЕГО МОЛОКА С РОЖДЕНИЯ ДО ПЯТИ МЕСЯЦЕВ | 2008 |

|

RU2384069C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО ПРОДУКТА ДЛЯ ДЕТЕЙ РАННЕГО ВОЗРАСТА | 1993 |

|

RU2060676C1 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С САХАРОМ | 2000 |

|

RU2163762C1 |

Использование: в молочной промышленности при производстве сухих продуктов для питания детей первого года жизни. Сущность изобретения: сухой молочный продукт содержит нормализованное по жиру цельное молоко (45,96 - 56,18%), кукурузное масло (5,8 - 7,18%) и кокосовое масло (5,88 - 7,18%) при соотношении массовых долей молочного жира, кукурузного и кокосового масел в пересчете на жир соответственно 2 : 1 : 1, рафинированный молочный сахар (остальное), патоку кукурузную (11,3 - 13,8%), натрий лимоннокислый (0,23 - 0,29%), калий лимоннокислый (0,64 - 0,78%), минеральные соли (3,7·10-3-4,5·10-3%) , жирорастворимые витамины (4,1·10-3-5,1·10-3%) , водорастворимые витамины (0,0922 - 0,1104%). Способ получения сухого молочного продукта включает нагревание молока, пастеризацию при 105 - 115°С с выдержкой 50 - 70 с, нормализацию с внесением лимоннокислых солей, выдержку в течение 40 - 60 мин с последующим установлением рН 6,65 - 6,85, смешивание с кукурузным маслом, жиро- и водорастворимыми витаминами, кукурузной патокой и рафинированным молочным сахаром, пастеризацию полученной смеси, сгущение, гомогенизацию и сушку. 2 с.п. ф-лы, 4 табл.

Цельное нормализованное молоко 45,96 - 56,18

Кокосовое масло 5,88 - 7,18

Кукурузное масло 5,88 - 7,188

Кукурузная патока 11,3 - 13,82

Лимоннокислый натрий 0,23 - 0,29

Лимоннокислый калий 0,64 - 0,78

Минеральные соли (3,7 - 4,5) · 10-3

Жирорастворимые витамины (4,1 - 5,1) · 10-3

Водорастворимые витамины 0,0922 - 0,1104

Рафинированный молочный сахар Остальное

2. Способ получения сухого молочного продукта, включающий нагревание молока, сепарирование, пастеризацию, нормализацию с внесением лимоннокислых солей, выдержку, смешивание с кукурузным маслом, жиро- и водорастворимыми витаминами, кукурузной патокой и рафинированным молочным сахаром, пастеризацию полученной смеси, сгущение, гомогенизацию и сушку, отличающийся тем, что, с целью повышения биологической ценности, улучшения качества готового продукта, в том числе повышения его термоустойчивости, лимоннокислые соли вносят в количестве 0,87 - 1,07 мас.%, наряду с кукурузным маслом вносят кокосовое масло в соотношении 1 : 1, выдержку проводят 40 - 60 мин с последующим установлением pH 6,65 - 6,85, при этом смесь пастеризуют при 105 - 115oС с выдержкой 50 - 70 с.

| Вантуз | 1935 |

|

SU49126A1 |

| Смеси сухие молочные "Малютка" и "Малыш", изменения N 1 - 5. | |||

Авторы

Даты

1994-09-30—Публикация

1990-07-06—Подача