Изобретение относится к обработке металлов давлением, а точнее к мощным гидравлическим прессам, с большим рабочим пространством для гибки, правки и штамповки крупногабаритных заготовок.

Известны мощные гидравлические прессы с большими размерами рабочего пространства, применяемые для объемной штамповки и других технологий, где при работе пресса вследствие эксцентричного относительно оси пресса приложения центра давления на заготовку образуются перекосы верхнего инструмента относительно нижнего, что приводит к значительной клиновидности изделий и перегрузке колонн (или стоек) силовой рамы (станины) пресса.

Для исключения перекосов и поддержания подвижной траверсы в горизонтальном положении и защиты станины от перегрузок такие прессы снабжаются выравнивающими цилиндрами и системой синхронизации перемещения плунжеров рабочих цилиндров.

Известен гидравлический штамповочный пресс колонного типа с траверсой и станиной, собранной из листов, предназначенный для производства крупногабаритных листовых деталей, и объемных деталей сложной конфигурации, снабженный устройством для автоматического выравнивания подвижной траверсы при воздействии на нее эксцентрично приложенной нагрузки.

В этом прессе применяется достаточно сложная многозвенная система синхронизации, включающая большое количество сельсинов и др. электрических аппаратов, масляно-золотниковое управление и четыре мощных гидроцилиндра поршневого типа.

Известен также вертикальный гидравлический пресс [1], предназначенный для гибки и плавки крупногабаритных листов/ имеющий большие размеры рабочего пространства.

Отличительной особенностью этого пресса является наличие длинной и узкой подвижной поперечины, нагрузка на которую передается от гидроцилиндров, расположенных по концам в силовых станинах колонного типа, связанных между собой общей нижней неподвижной балкой.

Целью изобретения является расширение технологических возможностей за счет исключения ограничений на эксцентриситет приложения максимальной рабочей нагрузки и повышения его эксплуатационной надежности.

Сущность изобретения заключается в том, что в вертикальном гидравлическом прессе, преимущественно больших параметров по усилию и размерам рабочего пространства, содержащем станину, выполненную в виде двух отдельных силовых рам, каждая из которых состоит из верхней и нижней неподвижных поперечин и связывающих их колонн, общую балку для крепления инструмента, жестко связывающую между собой нижние неподвижные поперечины, два ползуна, установленных на колоннах каждой рамы, и жестко связывающую между собой ползуны траверсу, а также рабочие, возвратные и выравнивающие цилиндры, при этом рабочие цилиндры расположены над траверсой, выравнивающие цилиндры выполнены плунжерного типа, а полости выравнивающих цилиндров, плунжеры которых связаны с противоположными концами траверсы и направленные противоположно друг другу, соединены между собой, рабочие цилиндры выполнены плунжерного типа и связаны своими плунжерами с траверсой, возвратные цилиндры выполнены плунжерными, расположены под траверсой и связаны своими плунжерами с ползунами, выравнивающие цилиндры одного конца траверсы расположены под траверсой оппозитно рабочим цилиндрам, а выравнивающие цилиндры другого конца траверсы расположены под траверсой оппозитно возвратным цилиндрам, при этом полости выравнивающих цилиндров соединены между собой по диагонали, а суммарные площади плунжеров рабочих цилиндров и выравнивающих цилиндров, связанных с траверсой, равны между собой.

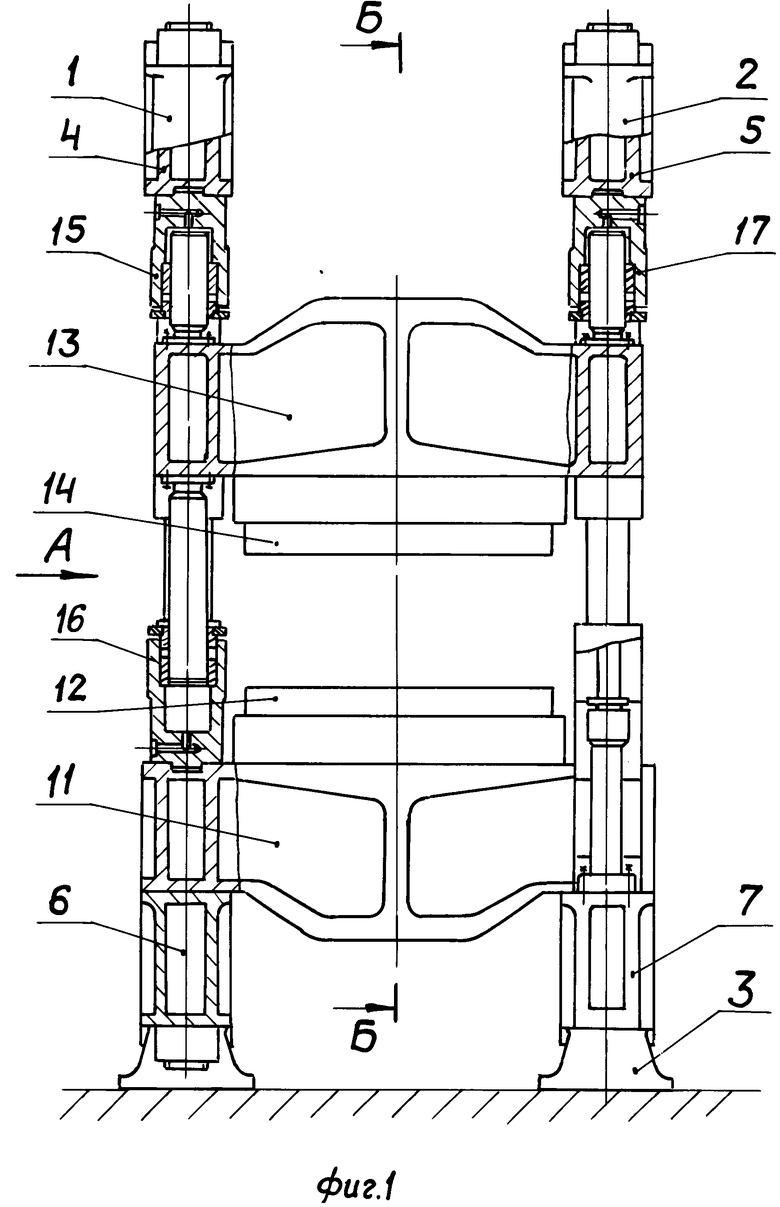

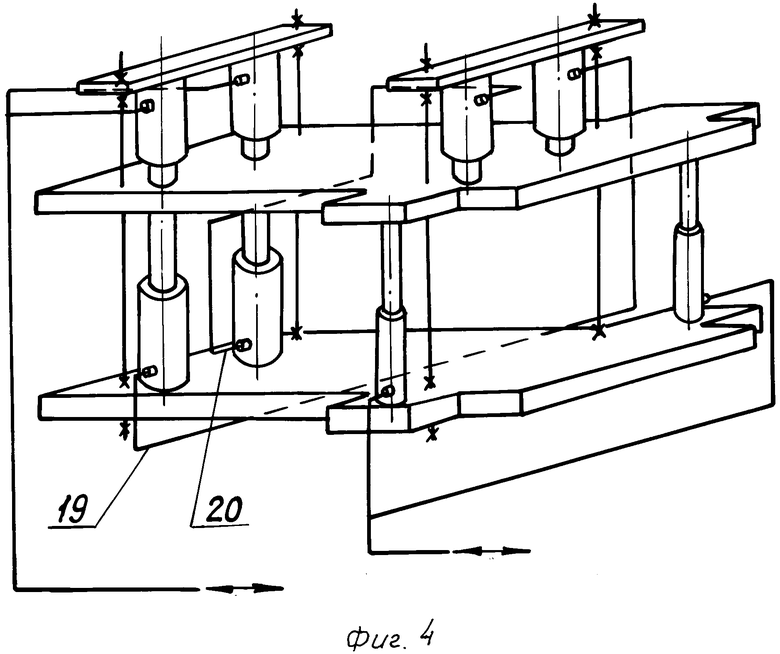

На фиг. 1 изображен пресс, общий вид; на фиг.2 - вид по стрелке А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - схема выравнивания перекосов подвижной траверсы.

Вертикальный гидравлический пресс содержит станину, выполненную в виде двух отдельных силовых рам 1 и 2, установленных на опорах 3, каждая из которых состоит из верхней 4, 5 и нижней 6, 7 неподвижных поперечин и связывающих их колонн 8, на которых установлены ползуны 9 и 10, общую балку 11, жестко связывающую неподвижные поперечины 6 и 7 и несущую стол 12 с нижним инструментом, траверсу 13, жестко связывающую между собой ползуны 9 и 10 и несущую верхний инструмент 14, а также рабочие 15, выравнивающие 16 и 17 и возвратные 18 цилиндры. При этом рабочие цилиндры расположены над траверсой 13, выравнивающие цилиндры 16 и 17 выполнены плунжерного типа, а полости выравнивающих цилиндров, плунжеры которых связаны с противоположными концами траверсы и направленные противоположно друг другу, соединены между собой.

Рабочие цилиндры 15 выполнены плунжерного типа и связаны своими плунжерами с траверсой 13. Возвратные цилиндры 18 выполнены плунжерными, расположены под траверсой оппозитно рабочим цилиндрам и связаны своими плунжерами с ползунами 10. Выравнивающие цилиндры 16 одного конца траверсы расположены под траверсой оппозитно рабочим цилиндрам, а выравнивающие цилиндры 17 другого конца траверсы расположены над траверсой оппозитно возвратным цилиндрам 18, при этом полости выравнивающих цилиндров соединены между собой по диагонали самостоятельными трубопроводами 19 и 20, а суммарные площади плунжеров рабочих цилиндров 15 и выравнивающих цилиндров 16 и 17 равны между собой.

Работа пресса осуществляется следующим образом.

На нижний инструмент укладывается заготовка одним из известных способов.

Рабочие 15 и возвратные 18 цилиндры подключаются к наполнителю (на чертеже не показано) и под действием низкого давления и собственного веса траверса 13 с инструментом опускается до соприкосновения с заготовкой.

При опускании траверсы жидкость из выравнивающих цилиндров 16 вытесняется в соответствующие выравнивающие цилиндры 17 по трубопроводам 19 и 20, а так как площади плунжеров их равны, то они совершают равные хода и траверса движется без перекосов.

Далее в рабочие цилиндры 15 подается высокое давление и траверса совершает рабочий ход, при этом в работу автоматически подключаются выравнивающие цилиндры 16 и 17, обеспечивающие движение траверсы без перекосов, независимо от величины эксцентриситета приложения технологической нагрузки в пределах пролета пресса.

Развиваемое при подаче высокого давления усилие в рабочих цилиндрах 15 передается на соответствующий конец траверсы 13 и через него - на плунжера выравнивающих цилиндров 16, где происходит сжатие жидкости и нарастание в них усилия, противодействующего усилию рабочих цилиндров 15.

Поскольку выравнивающие цилиндры 16 гидравлически связаны с выравнивающими цилиндрами 17, то в последних развивается такое же давление жидкости и соответственно такое же усилие, как и в цилиндрах 16, но действующее на другой конец траверсы сверху в направлении действия усилия рабочих цилиндров.

Таким образом на один конец траверсы 13 действует результирующая сила, равная разности усилия рабочих цилиндров 15 и усилия выравнивающих цилиндров 16, а на противоположный конец траверсы 13 - усилие выравнивающих цилиндров 17, равное усилию выравнивающих цилиндров 16, причем величины усилий, развиваемые рабочими 15 и выравнивающими цилиндрами 16 и 17 и соотношение этих величин между собой зависит от величины необходимого усилия для деформации заготовки (технологической нагрузки) и эксцентриситета ее приложения, при этом технологическая нагрузка может быть приложена по всему пролету пресса с эксцентриситетом как в сторону рабочих цилиндров 15, так и в сторону выравнивающих цилиндров 17 от оси пресса.

При рабочем, как и при холостом ходах жидкость из выравнивающих цилиндров 16 вытесняется и перетекает в соответствующие выравнивающие цилиндры 17. Ввиду равенства перетекаемых объемов рабочей жидкости и равенства площадей плунжеров всех цилиндров, все они совершают равные хода и траверса перемещается без перекосов. По окончании рабочего хода в возвратные цилиндры 18 подается жидкость высокого давления и траверса 13 поднимается, при этом в работу автоматически подключаются выравнивающие цилиндры 16 и 17 по аналогии с подключением их при рабочем ходе.

Для обеспечения выравнивания траверсы 13 в направлении поперек пролета выравнивающие цилиндры 16 и 17 выполнены в виде двух пар, которые связаны гидравлически по диагонали трубопроводами 19 и 20 (см.фиг.4), взаимодействие этих цилиндров и работа пресса осуществляется аналогично описанной при эксцентричных нагружениях по ширине пролета.

Возвратные цилиндры 18 установлены за пределами рабочей зоны пресса с наружной стороны колонн, благодаря чему улучшается обзорность и доступ в рабочее пространство пресса, например для смены инструмента и его обслуживания.

Использование изобретения при производстве крупногабаритных изделий, правке плит и листов позволит расширить технологические возможности пресса за счет того, что при любом усилии пресса и при любом эксцентриситете на всем пролете пресса достигается автоматическое выравнивание траверсы, что повышает точность получаемых изделий, эксплуатационную надежность пресса и улучшает условия его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ КОВОЧНЫЙ ПРЕСС | 1993 |

|

RU2080996C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006367C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

| ГИДРАВЛИЧЕСКИЙ ШТАМПОВОЧНЫЙ ПРЕСС | 1991 |

|

RU2006368C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2163196C2 |

| УПОР ДЛЯ ОСТАНОВКИ ПАКЕТА ЛИСТОВ НА РОЛЬГАНГЕ | 1989 |

|

RU2019327C1 |

| УСТРОЙСТВО ДЛЯ СКАЛЬПИРОВАНИЯ ЗАГОТОВОК | 1992 |

|

RU2006325C1 |

| ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 2001 |

|

RU2205081C2 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| УСТРОЙСТВО УРАВНОВЕШИВАНИЯ ВЕРХНЕГО ВАЛКА РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА | 1994 |

|

RU2094143C1 |

Изобретение относится к обработке металлов давлением, а точнее к мощным гидравлическим прессам с большим рабочим пространством для гибки, правки и штамповки крупногабаритных заготовок. Сущность: рабочие цилиндры связаны только с одним из ползунов и расположены над траверсой, а выравнивающие цилиндры связаны с обоими ползунами, расположены оппозитно рабочим и возвратным и связаны между собой гидравлически трубопроводами, при этом суммарные площади плунжеров рабочих и выравнивающих цилиндров обоих ползунов, связанные с противоположными концами траверсы, равны между собой. Это позволяет снять ограничения на эксцентриситет приложения максимальной рабочей нагрузки по всей ширине траверсы пресса. 4 ил.

ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС преимущественно больших параметров по усилию и размерам рабочего пространства, содержащий станину, выполненную в виде двух отдельных силовых рам, каждая из которых состоит из верхней и нижней неподвижных поперечин и связывающих их колонн, общую балку для крепления инструмента, жестко связывающую нижние неподвижные поперечины, два ползуна, установленные на колоннах каждой рамы и жестко связывающую ползуны траверсу, а также рабочие, возвратные и выравнивающие цилиндры, при этом рабочие цилиндры расположены над траверсой, выравнивающие цилиндры выполнены плунжерного типа, а полости выравнивающих цилиндров, плунжеры которых связаны с противоположными концами траверсы и направленные противоположно друг другу, соединены между собой, отличающийся тем, что, с целью расширения технологических возможностей путем исключения ограничений на эксцентриситет приложения максимальной рабочей нагрузки и повышения его эксплуатационной надежности, рабочие цилиндры выполнены плунжерного типа и связаны плунжерами с траверсой, возвратные цилиндры выполнены плунжерными, расположены под траверсой и связаны плунжерами с ползунами, выравнивающие цилиндры одного конца траверсы расположены под траверсой оппозитно рабочим цилиндрам, а выравнивающие цилиндры другого конца траверсы расположены над траверсой оппозитно возвратным цилиндрам, при этом полости выравнивающих цилиндров соединены между собой по диагонали, а суммарные площади плунжеров рабочих цилиндров и выравнивающих цилиндров, связанных с траверсой, равны между собой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Розанов Б.В | |||

| Гидравлические прессы, М.: Машгиз, 1959, с.96-98, фиг.78, 32. | |||

Авторы

Даты

1994-09-30—Публикация

1990-08-16—Подача