Изобретение относится к области обработки металлов давлением, а конкретнее к гидравлическим штамповочным прессам, и может быть использовано для выравнивания перекосов подвижной поперечины прессов, а также для синхронизации движения прошивных систем многоплунжерных прессов.

Известен гидравлический пресс, содержащий станину, на колонках которой смонтирована подвижная поперечина [1] . Выравнивание перекосов подвижной поперечины обеспечивается за счет установки дополнительно четырех поршневых цилиндров по углам подвижной поперечины, при этом верхняя полость цилиндра соединяется с нижней полостью диагонально расположенного цилиндра. Таким образом соединяются все восемь полостей этих цилиндров.

Недостаток такой системы заключается в низкой работоспособности уплотнений поршней и в трудности их замены. Утечки, возникающие через уплотнения поршня, контролируются визуально и приводят к нарушению работы системы выравнивания перекосов. Однако установка большого количества цилиндров вызывает трудности с их размещением, что приводит к увеличению массы пресса в целом и создает помехи при его эксплуатации и ремонте.

Известен гидравлический пресс для штамповки изделий с боковыми полостями, содержащий размещенные на станине две боковые прошивные системы с синхронизирующими цилиндрами, рабочий цилиндр и управляемый клапанный распределитель. В данном прессе количество цилиндров системы синхронизации движения прошивных систем уменьшено в два раза. Это достигнуто за счет использования в системе синхронизации обратных цилиндров, что обеспечивается установкой системы клапанов, позволяющих производить обратный ход подвижных поперечин и синхронизацию при холостых ходах [2] .

К недостаткам пресса относится то, что в системе выравнивания перекосов подвижных поперечин устанавливаются дополнительные цилиндры.

Целью изобретения является снижение металлоемкости и повышение точности штамповок за счет исключения перекосов подвижной поперечины без установки специальной выравнивающей системы.

Указанная цель достигается тем, что одна из ступеней усилия содержит четыре рабочих цилиндра, расположенных по сторонам четырехугольника, а обратные цилиндры выполнены равными по числу и усилию рабочим цилиндрам и соединены с ними по диагонали посредством управляемых клапанов, при этом одна группа клапанов соединена с возможностью разъединения одноименных цилиндров, а другая с возможностью их диагонального соединения.

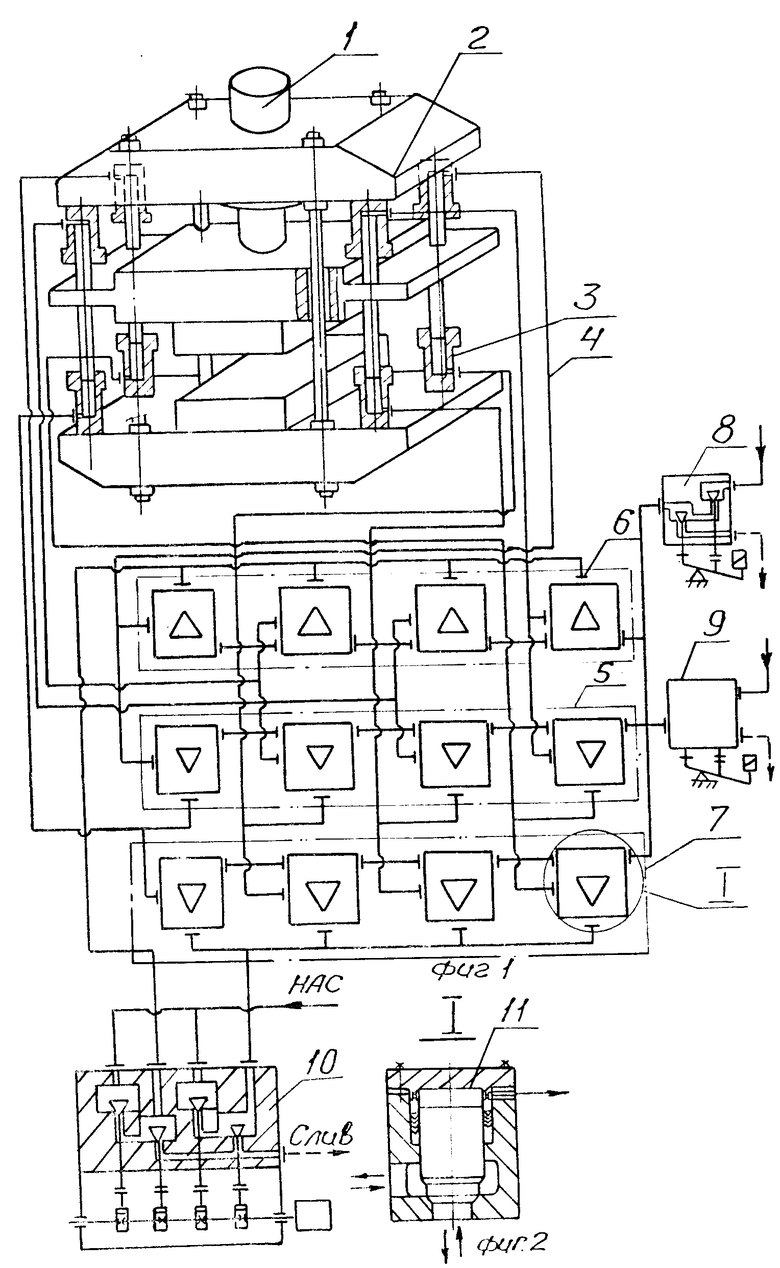

На фиг. 1 представлен гидравлический штамповочный пресс; на фиг. 2 - узел I на фиг. 1.

Пресс содержит рабочий цилиндр 1 первой ступени усилия и четыре рабочих цилиндра 2 второй ступени, усилие которых может суммироваться с усилием первой ступени, а также четыре возвратных цилиндра 3. Рабочие цилиндры 2 трубопроводами 4 через клапаны 5 соединены по диагонали с возвратными цилиндрами. Клапаны 6 обеспечивают разъединение рабочих цилиндров 2 между собой при включении системы выравнивания и объединение их при необходимости повысить усилие пресса при доштамповке детали. Клапаны 6 и 7 обеспечивают разъединение полости рабочих и возвратных цилиндров при выравнивании перекосов подвижной поперечины и объединение их при доштамповке и подъеме. Клапаны 5, 6, 7 управляются гидравлическими распределителями 8, 9. Управление рабочими цилиндрами 2 и подъемными цилиндрами 3 осуществляется гидравлическим распределителем 10.

Работа пресса осуществляется следующим образом.

Для обеспечения движения подвижной поперечины без перекосов при холостом и рабочем ходах клапаны 6 и 7 закрываются, а клапаны 5 открыты. Закрытие клапанов 6 и 7 производится подачей давления рабочей жидкости через распределитель 8 в полости 11 клапанов 6 и 7. Полости 11 клапанов 5 соединены со сливом через распределитель 8. При опускании подвижной поперечины жидкость из возвратных цилиндров 3 переливается в рабочие цилиндры 2. Выравнивание перекосов обеспечивается возникающим моментом, противодействующим перекосу, который создается за сет повышения давления в подъемных цилиндрах опережающей стороны подвижной поперечины и, связанных с этими цилиндрами в рабочих цилиндрах отстающей стороны.

В конце рабочего хода в случае необходимости доштамповки детали, т. е. увеличения усилия пресса, клапаны 6 и 7 открываются за счет снятия давления в полостях 11, а клапаны 5 закрываются за счет подачи давления в полости 11 этих клапанов через распределитель 9 и далее через распределитель 10 подается высокое давление в рабочие цилиндры 2, а возвратные цилиндры 3 соединяются со сливом.

Подъем подвижной поперечины осуществляется при том же положении клапанов 5, 6, 7 за счет переключения распределителя 10, при этом высокое давление подается в возвратные цилиндры, а рабочие цилиндры соединяются со сливом. Доштамповка детали и подъем подвижной поперечины производятся без системы выравнивания. (56) 1. Белов Л. Ф. Объемная штамповка на гидравлических прессах. М. : Машиностроение, 1956, с. 61, рис, 34.

2. Авторское свидетельство СССР N 1648796, кл. B 30 B 15/24, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный гидравлический пресс | 1989 |

|

SU1722874A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1990 |

|

RU2020072C1 |

| Гидравлический пресс | 1979 |

|

SU835830A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2163196C2 |

| Устройство управления ковочным прессом | 1982 |

|

SU1165600A1 |

| Вертикальный гидравлический пресс | 1976 |

|

SU911829A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006367C1 |

| Система управления гидравлическим прессом | 1987 |

|

SU1479327A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ ПОДВИЖНОЙ ТРАВЕРСЫ ГИДРАВЛИЧЕСКОГО ПРЕССА | 1972 |

|

SU341681A1 |

| Вертикальный гидравлический штамповочный пресс | 1977 |

|

SU792762A1 |

Изобретение относится к области обработки металлов давлением, а конкретнее к гидравлическим штамповочным прессам, и может быть использовано для выравнивания перекосов подвижной поперечины прессов, а также для синхронизации движения прошивных систем многоплунжерных прессов. Сущность: одна из ступеней усилия пресса содержит четыре рабочих цилиндра, расположенных со стороны четырехугольников, а возвратные цилиндры выполнены равными по числу и усилию рабочим цилиндрам и соединены с ними по диагонали посредством управляемых клапанов, при этом одна группа клапанов подсоединена с возможностью разъединения одноименных цилиндров, а другая с возможностью их диагонального соединения. Это позволяет снизить металлоемкость и повысить точность штамповок за счет исключения перекосов подвижной выравнивающей системы. 2 ил.

ГИДРАВЛИЧЕСКИЙ ШТАМПОВОЧНЫЙ ПРЕСС, содержащий размещенную на колоннах подвижную поперечину и связанные с поперечиной рабочие цилиндры, возвратные цилиндры и цилиндры выравнивания перекосов поперечины, отличающийся тем, что рабочие цилиндры включают в себя цилиндры двух или более ступеней усилия, одна из ступеней усилия выполнена в виде расположенных по углам подвижной поперечины четырех рабочих цилиндров, возвратные цилиндры выполнены равными по числу и усилию рабочим цилиндрам упомянутой ступени, расположены оппозитно им и соединены с ними по диагонали посредством гидравлических линий с группами управляемых клапанов, одна из которых выполнена с возможностью разъединения расположенных по диагонали рабочих цилиндров упомянутой ступени и возвратных цилиндров и выполнения ими функции выравнивающих цилиндров, а другая группа - с возможностью их диагонального соединения.

Авторы

Даты

1994-01-30—Публикация

1991-08-21—Подача