Изобретение относится к металлургии и может быть использовано в гидрометаллургии никеля и кобальта.

Известен способ окислительного аммиачно-карбонатного выщелачивания металлизированного никель-кобальтового сырья с контролем процесса по окислительно-восстановительному потенциалу системы. Однако способ применим к рудам с содержанием железа менее 30%.

Наиболее близок к предлагаемому способ переработки окисленных никелевых руд, по которому исходную руду, содержащую до 45% железа, подвергают восстановительному обжигу, после чего смешивают с аммиачно-карбонатным раствором и выщелачивают в присутствии кислорода воздухом в специальных аппаратах - турбоаэраторах в три стадии с противоточной промывкой пульпы между стадиями. Удельный расход воздуха, подаваемого на I стадии, поддерживают на уровне 100 м3 на тонну руды. Для второй и третьей стадии этот показатель составляет 50 м3/т. Степень окисления на каждой стадии контролируется по окислительно-восстановительному потенциалу и составляет: для первой стадии - 200-280 мВ, для второй - 140-170 мВ и для третьей - 150-160 мВ.

Способ осуществляется при высоком расходе воздуха и энергозатрат на I стадии и повышенном расходе аммиака за счет потерь с отходящими газами.

Цель изобретения - снижение энергозатрат и расхода аммиака без снижения извлечения никеля и кобальта.

Поставленная цель достигается тем, что в предлагаемом способе поддерживают необходимую степень окисления восстановленной руды на I стадии выщелачивания путем изменения удельного расхода воздуха, подаваемого на эту стадию в пределах 20-50 м3 на тонну руды. При этом ОВП пульпы после I стадии выщелачивания должен составлять 310-450 мВ. Интенсивность аэрации пульпы на последующих стадиях выщелачивания не оказывает влияния на конечные показатели процесса и составляет 30-50 м3/т на каждой стадии.

Изобретение осуществляется следующим образом.

Руда проходит стадию восстановительного обжига, после чего смешивалась с оборотным аммиачно-карбонатным раствором в соотношении 1:6 и поступала на I стадию выщелачивания. Процесс выщелачивания на I стадии проводили в цепочке из четырех-восьми последовательно соединенных турбоаэраторов объемом 50 м3 каждый и снабженных перемешивающим устройством. В качестве окислителя использовали воздух, который подавали под мешалку каждого турбоаэратора. Пульпу после первой стадии сгущали до Ж : T = 1 : 1 в 50-метровом сгустителе, после чего сгущенный продукт вновь смешивали со сливом сгустителя III стадии выщелачивания и направляли в турбоаэраторы II стадии.

Процессы на второй и третьей стадиях были организованы аналогично первой стадии выщелачивания, но количество турбоаэраторов при этом было постоянным: по 7 для каждой стадии.

Сгущенная пульпа каждый раз промывалась встречными аммиачно-карбонатными растворами с последующих сгустителей. Расход воздуха, поступающего в каждый турбоаэратор, измеряли и регулировали дистанционно из центрального пульта цеха выщелачивания. Производительность по твердому оценивали, основываясь на данных весовых дозаторов, установленных на входе в цех восстановления. В конце каждой смены суммировали и усредняли данные по переработке руды и расходу воздуха в турбоаэраторах. На основании усредненных данных рассчитывали удельный расход воздуха по стадиям процесса.

На первой стадии выщелачивания этот показатель изменяли от 18 до 135 м3/т. Для второй и третьей стадий интенсивность аэрации старались поддерживать на одном и том же уровне в течение всего периода испытания. Она соответствовала удельному расходу воздуха для второй стадии 37-50 м3/т; для третьей стадии 29-40 м3/т.

ОВП пульпы определяли путем отбора проб после каждой стадии выщелачивания и замеров на лабораторном милливольт-рН-метре типа рН 673М. Измерения осуществляли каждые 2 ч, при этом использовали пару электродов:

- платиновый (ЭПВ1 Т.4) - измерительный;

- каломельный (1М3 Т4.1) - электрод сравнения.

Эффективность выщелачивания никеля оценивали по его конечному извлечению из металлической фазы восстановленной руды.

Для достижения необходимой степени окисления пульпы на I стадии процесса (ОВП - 310-450 мВ) из цепочки турбоаэраторов (8 аппаратов) были исключены 4 аппарата.

В отходящих газах, объединенных со всех стадий выщелачивания, определяли количество аммиака, поступающего на абсорбцию. Для этого производили замеры концентраций аммиака в газах, а также их расход. Аналогичные измерения осуществляли для газов на выходе из абсорбции. По результатам замеров оценивали безвозвратные потери аммиака при различных режимах аэрации пульпы на выщелачивании. При этом в колоннах абсорбции поддерживали один и тот же удельный расход воды 2,2 - 2,5 м3 на 1000 нм3 газа.

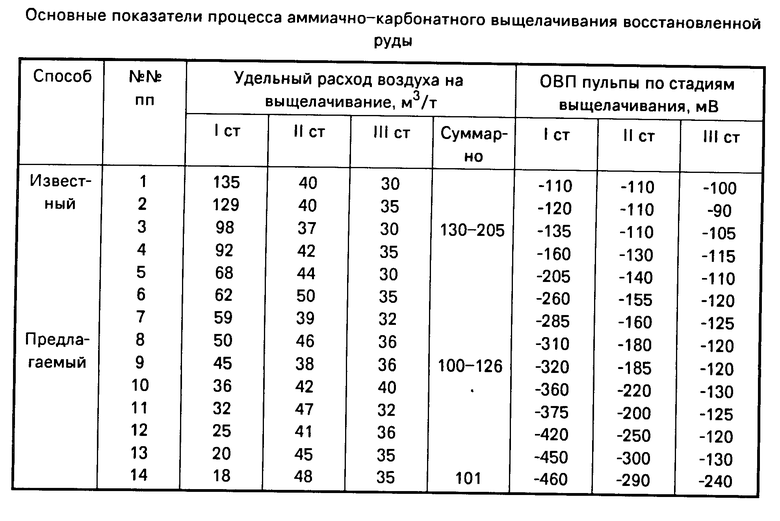

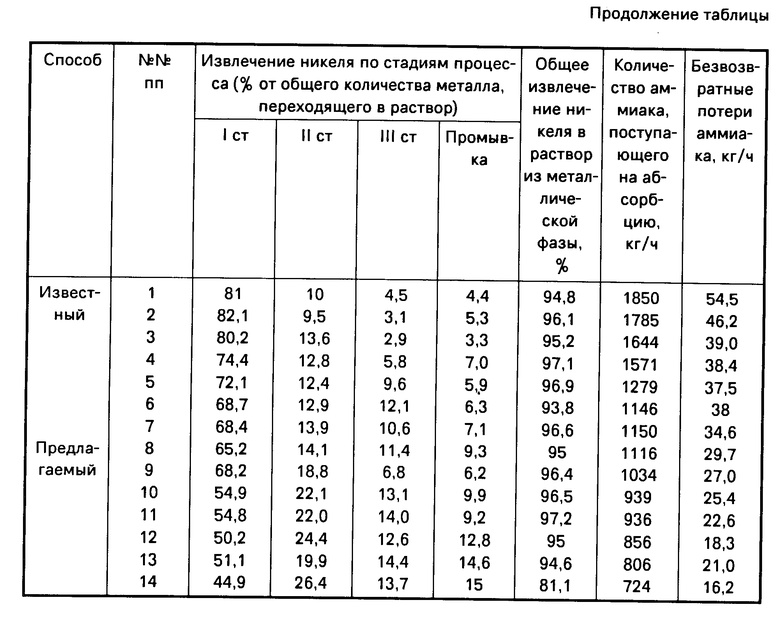

Основные технологические показатели процесса выщелачивания восстановленной руды аммиачно-карбонатными растворами при различных значениях удельного расхода воздуха на I стадии приведены в прилагаемой таблице. Там же представлены данные, характеризующие долю никеля, извлекаемого на каждой стадии процесса, включая операцию промывки. При этом каждой строке таблицы соответствуют среднесменные значения показателей.

При расчете показателей многостадиального процесса учитывалось время пребывания материала в сгустителях цеха выщелачивания.

Как видно из таблицы, снижение удельного расхода воздуха на I стадии выщелачивания вплоть до 20 м3/т не сопровождается снижением эффективности суммарного процесса выщелачивания и промывки восстановленной руды. При этом происходит перераспределение доли никеля, извлекаемой на различных стадиях процесса в пользу последних стадий. Надежным критерием степени окисления пульпы является ее окислительно-восстановительный потенциал. Этот показатель постепенно сдвигается в электроотрицательную область при снижении степени окисления пульпы на первой стадии следует считать уровень ОВП - 450 мВ и удельного расхода воздуха 20 м3/т. Дальнейшее уменьшение расхода воздуха приводит к такому значительному падению извлечения никеля на I стадии, которое не может быть компенсировано на остальных стадиях процесса. В этом случае заметно снижается эффективность всего процесса выщелачивания и промывки.

Из данных таблицы видно, что одновременно со снижением расхода воздуха, подаваемого на выщелачивание, сокращается количество аммиака, поступающего на абсорбцию и, как следствие, существенно уменьшаются его безвозвратные потери.

Очевидно также, что для реализации модифицированного режима на I стадии выщелачивания достаточно 4 турбоаэраторов против 8 - необходимых для выщелачивания по известному способу.

Это позволит значительно снизить энергозатраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ УГЛЕРОД-КРЕМНЕЗЕМИСТЫХ ЧЕРНОСЛАНЦЕВЫХ РУД | 2011 |

|

RU2477327C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОСТАТКОВ ДОМАНИКОВЫХ ОБРАЗОВАНИЙ | 2013 |

|

RU2547369C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ УРАНА, МОЛИБДЕНА И ВАНАДИЯ | 2001 |

|

RU2211253C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ИЗ РУДНОГО СУЛЬФИДНОГО СЫРЬЯ | 2012 |

|

RU2492253C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКИСЛЕНИЯ СУЛЬФИДОВ | 2016 |

|

RU2650378C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ, СОДЕРЖАЩИХ СУЛЬФИДЫ МЕТАЛЛОВ | 2003 |

|

RU2245380C1 |

| Способ биовыщелачивания упорных золотосодержащих сульфидных флотоконцентратов | 2016 |

|

RU2637204C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МИНЕРАЛЫ, В КОТОРЫЕ НИКЕЛЬ ВХОДИТ В ЗАКИСНОЙ ФОРМЕ | 2006 |

|

RU2319754C1 |

Использование: металлургия цветных металлов, в частности гидрометаллургия никеля и кобальта. Сущность : многостадийное аммиачно-карбонатное выщелачивание металлизованных никель-кобальтовых материалов осуществляют в присутствии воздуха при его расходе 20-50 м3 на тонну исходного сырья при окислительно-восстановительном потенциале 310 - 450 мВ.

СПОСОБ МНОГОСТАДИЙНОГО АММИАЧНО-КАРБОНАТНОГО ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛИЗОВАННЫХ НИКЕЛЬ-КОБАЛЬТОВЫХ МАТЕРИАЛОВ, включающий выщелачивание в присутствии воздуха с контролем процесса по окислительно-восстановительному потенциалу, отличающийся тем, что, с целью снижения энергозатрат и расхода аммиака, первую стадию процесса осуществляют при расходе воздуха 20 - 50 м3 на тонну исходного сырья при окислительно-восстановительном потенциале 310 - 450 мВ.

| Marta Serrano, Edgar Dix, Wolfgang gotgett, la Mineria eu Cuba, ano 4, N 4, Act.-Dic., 1978 | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Изучение контроля карбонатно-аммиачного выщелачивания с замерами окислительно-восстановительного потенциала. | |||

Авторы

Даты

1994-09-30—Публикация

1991-04-25—Подача