Изобретение относится к цветной металлургии, а именно к способам гидрометаллургической переработки сульфидных руд и концентратов, и может быть использовано для управления автоклавным окислительным выщелачиванием сульфидсодержащих руд и концентратов цветных и драгоценных металлов.

Автоклавное окислительное выщелачивание используется в технологии переработки сульфидсодержащих руд и концентратов цветных и драгоценных металлов в качестве подготовительной операции, обеспечивающей выделение ценных компонентов в виде готовой продукции при переработке окисленных в автоклаве руды или концентрата. Обычно процесс осуществляют в многосекционных горизонтальных автоклавах, снабженных перемешивающими устройствами.

Автоклавному окислительному выщелачиванию подвергаются, как правило, сульфидсодержащие руды, концентраты или промежуточные продукты, содержащие цветные или драгоценные металлы, в которых ценные компоненты входят в состав или находятся в тесной взаимосвязи с сульфидной матрицей. Главным компонентом такой матрицы обычно являются сульфиды железа - пирит, пирротин, арсенопирит. Операция окислительного выщелачивания позволяет разрушить минералы матрицы и обеспечивает возможность концентрирования ценных компонентов в продуктах и фазах, пригодных для переработки с получением ценных компонентов в чистом виде. Для сульфидсодержащих руд и концентратов наиболее широко используются методы выщелачивания в сернокислых средах (Автоклавная гидрометаллургия цветных металлов / С.С. Набойченко, Я.М. Шнеерсон, М.И. Калашникова, Л.В. Чугаев. - Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2009. - Т. 2. - 612 с.).

При автоклавном окислительном выщелачивании исходную пульпу сульфидсодержащей руды или концентрата обрабатывают кислородом (кислородно-воздушной смесью) в автоклаве с целью окисления заданной доли сульфидов для обеспечения максимального и экономически обоснованного извлечения ценных компонентов в целевые продукты.

На автоклавном окислительном выщелачивании основана технология гидрометаллургического обогащения бедных по цветным металлам пирротиновых концентратов, содержащих около 70% сульфида железа (пирротина) и 2,0-3,5% суммы никеля, меди и кобальта (Никель / И.Д. Резник, Г.П. Ермаков, Я.М. Шнеерсон. - М.: ООО «Наука и технологии», 2003. - Т. 3. - 608 с.). Эта технология была реализована на Норильском ГМК в 1979 г. При автоклавном окислении пирротинового концентрата основной его компонент - сульфид железа (пирротин) - окисляется на 92-96%, сульфиды никеля и кобальта окисляются на 50-70%, сульфиды меди - на 35-50%. Такое селективное окисление сульфидов позволяет выделить более 80% никеля, меди и кобальта (после перевода частично растворенных цветных металлов в твердую фазу в виде сульфидов) в концентрат, содержащий 10-15% суммы цветных металлов и пригодный для дальнейшей переработки до товарных металлов. Практика работы технологии показала, что избыточное окисление пирротинового концентрата на операции окислительного выщелачивания приводит к увеличению затрат на реагенты, недостаточное - к снижению качества концентрата цветных металлов.

Операция автоклавного окисления сульфидов используется также в технологии переработки упорных золотосодержащих руд и концентратов. Существенная часть золота в таких рудах и концентратах находится в виде тонких включений преимущественно в сульфидах железа (пирите, арсенопирите), поэтому для максимального вскрытия зерен золота необходимо практически полное окисление вмещающих сульфидных минералов (Л.В. Чугаев, Я.М. Шнеерсон, А.Ю. Лапин. Автоклавные технологии в золотоизвлекательной промышленности. «Золото и технологии», 2014, №3. С. 36-40). С другой стороны, при переработке углистых руд и концентратов степень их окисления приходится ограничивать для снижения потерь золота, которые в определенных условиях формируются при окислении золота в автоклаве и его сорбции на углистое вещество, содержащееся в руде, вследствие так называемого эффекта прегроббинга. Золото, сорбированное на углистое вещество в автоклаве, практически не извлекается на операции последующего сорбционного выщелачивания и далее в готовую продукцию. Исключение избыточного окисления позволяет снизить потери золота из-за эффекта прегроббинга (Автоклавное окисление золотосодержащих концентратов двойной упорности / Зайцев П.В., Чугаев Л.В., Плешков М.А., Шнеерсон Я.М., Клементьев М.В. // Четвертый международный конгресс «Цветные металлы - 2012»: Сб. науч. статей - г. Красноярск: Версо, 2012. С. 561-567). Кроме того, исключение излишнего окисления руды или концентрата позволяет существенно снизить затраты в технологии на реагенты, прежде всего на кислород.

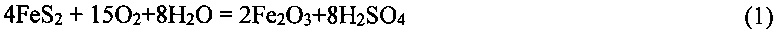

Окисление пирита, арсенопирита и пирротина при окислительном выщелачивании в общем виде описывается реакциями (1-4):

В зависимости от условий выщелачивания пирротин может окисляться с образованием или без образования элементной серы:

Из приведенных реакций видно, что количество окисленных сульфидов (на примере сульфидов железа) стехиометрически связано с количеством кислорода, израсходованного на окисление. Эту функциональную зависимость используют в технике для управления скоростью и степенью окисления сульфидов в автоклаве путем регулирования расхода, распределения и парциального давления кислорода. При соответствующем подборе условий выщелачивания (объема и аэрационных характеристик автоклава, температуры процесса, крупности сульфидных минералов и др.) такое регулирование обеспечивает получение требуемой скорости и степени окисления практически для любого сульфидного сырья. Реакции окисления сульфидов кислородом являются экзотермическими и протекают с выделением большого количества тепла. Тепло реакций окисления сульфидов обеспечивает протекание процесса без подвода тепла извне, в автогенном режиме, а именно нагрев пульпы руды или концентрата до заданной температуры и ее поддержание в автоклаве. При низком содержании сульфидов в руде или концентрате для поддержания стабильной температуры может потребоваться предварительный нагрев пульпы питания автоклава. Однако в большинстве случаев количество тепла, выделившегося при окислении сульфидов в автоклаве, существенно выше необходимого для обеспечения автогенности процесса, поэтому его избыток отводится из аппарата охлаждающей водой, которую подают в теплообменники автоклава или непосредственно в пульпу.

Степень окисления сульфидов в автоклаве поддерживают на уровне, обеспечивающем наилучшие технологические показатели последующих операций, и контролируют различными методами - по результатам химического анализа проб исходного и окисленного материала, по экспериментально определенной зависимости окислительно-восстановительного потенциала (ОВП) пульпы или раствора от степени окисления и другими методами.

Известно техническое решение по авторскому свидетельству СССР №461958 «Способ контроля и управления процессом выщелачивания пирротинсодержащих материалов».

Способ предусматривает окислительное выщелачивание пирротинсодержащего материала в автоклаве в водной пульпе с кислородсодержащим газом, с переводом железа пирротина в окислы и включает регулирование технологических параметров, например расхода пульпы, подаваемой в автоклав, расхода и давления кислородсодержащего газа и использование в качестве контролируемого и управляющего параметра концентрации компонента окисленной пульпы. Для обеспечения оперативности управления, в качестве управляющего параметра в способе используют разность между текущим и заданным значением концентрации окислов железа в выгружаемой пульпе при ведении процесса до максимальной степени разложения пирротина.

В соответствии с этим способом контроль и управление процессом ведут по содержанию окислов железа - гетита, маггемита, магнетита - в твердой части пульпы, определяемому, например, методом ядерного гамма-резонанса. Для этого, исходя из состава перерабатываемого сырья, задают требуемое значение концентрации указанных окислов, отбирают пробу окисленной пульпы, анализируют ее на содержание окислов, затем полученную величину сравнивают с заданным значением и по измеренному отклонению проводят корректировку управляющего воздействия, каковым, например, является изменение расхода подаваемой в процесс пульпы.

Достоинством этого способа является формирование управляющего воздействия по результатам контроля отклонения от заданного значения концентрации продукта реакции, содержание которого в твердой фазе окисленной пульпы пропорционально степени окисления перерабатываемого пирротинсодержащего материала. Недостатком способа является низкая оперативность формирования управляющего сигнала, связанная с продолжительной подготовкой пробы окисленной пульпы к анализу. К недостаткам можно отнести также и использование экзотического и дорогого метода определения содержания окислов в твердой фазе окисленной пульпы.

Известно техническое решение по авторскому свидетельству СССР №616318 «Способ контроля процесса окислительного выщелачивания никельсодержащих пирро-тиновых концентратов».

Способ предусматривает контроль процесса окислительного выщелачивания никельсодержащих пирротиновых концентратов, проводимого в водной пульпе при повышенных давлении и температуре, по степени разложения пирротина. Способ включает непрерывное измерение окислительно-восстановительного потенциала пульпы, при этом, согласно способу, полное разложение пирротина идентифицируют в интервале 700-800 мВ, а селективное - в интервале 400-600 мВ относительно стандартного водородного электрода.

В соответствии с этим способом, для конкретного аппарата (автоклава) опытным путем определяется семейство кривых (зависимостей), связывающих ОВП пульпы и степень разложения (окисления) пирротина, а также сульфидов никеля для различных парциальных давлений кислорода. В способе используются следующие особенности механизма окисления пирротинового концентрата в автоклаве. Введенный в автоклав кислород усваивается раствором, в частности, окисляя ионы двухвалентного железа в трехвалентное. Пока имеется достаточное количество сульфидов, трехвалентное железо взаимодействует с ними и восстанавливается, не успевая накапливаться в растворе. Чем выше степень разложения (окисления) сульфидов, тем выше концентрация железа 3+ в растворе, причем увеличение концентрации железа 3+ сопровождается снижением концентрации железа 2+. Поскольку ОВП, по существу, отражает соотношение концентраций в растворе железа 3+ и железа 2+, с увеличением степени разложения сульфидов потенциал увеличивается. Так как пирротин вступает в реакцию более активно, чем сульфиды никеля или меди, сначала выщелачивается большая часть пирротина и лишь затем начинается выщелачивание сульфидов никеля. Таким образом, способ позволяет оперативно контролировать глубину и селективность окисления сульфидов в процессе выщелачивания.

Достоинством способа является возможность оперативного контроля степени окисления сульфидов в автоклаве.

Недостатком способа является необходимость предварительного построения зависимостей ОВП от степени окисления материала для конкретных аппарата и условий выщелачивания. Другим недостатком способа является низкая точность определения степени окисления пирротина из-за очень широких диапазонов значений ОВП, в соответствии с которыми идентифицируют глубину окисления сульфидов. Еще одним недостатком способа является наличие запаздывания формирования управляющих действий при использовании ОВП в качестве источника информации. Это запаздывание связано с тем, что между началом фактического отклонения степени окисления сульфидов в автоклаве от заданной величины и проявлением этой тенденции на выходе автоклава в виде изменения ОВП, может потребоваться время, сопоставимое со временем пребывания пульпы в автоклаве.

Известно техническое решение по патенту US №5489326, в котором предусматривается управление степенью окисления серы в перерабатываемой упорной золотосодержащей руде и степенью утилизации (использования) кислорода путем изменения расхода и распределения кислорода в секции автоклава. Согласно способу, процесс извлечения золота из упорных золотосодержащих руд, содержащих сульфидную серу, включает:

- формирование водной пульпы упорной золотосодержащей руды;

- определение содержания сульфидной серы в руде, которая образует водную пульпу;

- окисление водной рудной пульпы под давлением в автоклаве, имеющем не менее трех секций, в том числе первую секцию, последнюю секцию и одну или более промежуточных секций, включающее прохождение рудной суспензии последовательно через секции автоклава и ввод кислорода в секции при перемешивании водной пульпы руды и выдержку пульпы при температуре выше 180°С;

- управление расходом кислорода в секции автоклава по содержанию сульфидной серы в руде таким образом, чтобы обеспечить определенное мольное или массовое соотношение кислорода, введенного в первую и последующие секции автоклава, к сульфидной сере в руде, введенной в автоклав, и распределение потока кислорода между секциями автоклава таким образом, чтобы достичь, как минимум, 70% использования кислорода с получением при этом пульпы окисленной руды;

- извлечение золота из пульпы окисленной руды известным способом, а именно:

- охлаждение пульпы окисленной руды до температуры приблизительно между 90°F и 140°F (32-60 °С), чтобы получить охлажденную окисленную пульпу;

- нейтрализация охлажденной окисленной пульпы до рН между, приблизительно, 9 и 11,5;

- и извлечение золота из указанной выше охлажденной окисленной пульпы при добавке к ней цианида, чтобы получить комплексное соединение цианида золота и адсорбцию указанного выше комплекса цианида золота на углеродсодержащий реагент.

В частности, варианты реализации способа предусматривают:

- управление потоком кислорода в первую секцию по содержанию сульфидной серы так, чтобы мольное соотношение кислорода, введенного в первую секцию, к сульфидной сере в руде, введенной в автоклав, было не больше, чем стехиометрическое мольное соотношение, требуемое для окисления 75% сульфидной серы в руде и распределение потока кислорода между секциями по содержанию сульфидной серы таким образом, чтобы была достигнута степень использования кислорода, как минимум, примерно 70%;

- управление потоком кислорода в первую секцию по содержанию сульфидной серы таким образом, чтобы мольное соотношение кислорода, введенного в первую секцию, к сульфидной сере в руде, введенной в автоклав, было не менее, приблизительно, 0,8 и распределение кислорода между секциями таким образом, чтобы доля потока кислорода в первую секцию составляла от 0,1 до 0,5 от потока кислорода во все секции и была достигнута степень использования кислорода, как минимум, примерно 70%;

- регулировку потока кислорода в первую секцию по содержанию сульфидной серы так, чтобы мольное соотношение кислорода, введенного в первую секцию, к сульфидной сере в руде, введенной в автоклав, составляло между приблизительно 0,8 и приблизительно 1,3 и распределение потока кислорода между секциями таким образом, чтобы была достигнута степень использования кислорода как минимум примерно 70%;

- управление соотношением общего расхода кислорода к сульфидной сере так, чтобы не менее приблизительно 75% общего расхода кислорода, введенного в секции автоклава, было использовано на окисление сульфидной серы в руде, и не менее приблизительно 90% сульфидной серы было окислено;

- управление потоком кислорода в секции автоклава по содержанию сульфидной серы так, чтобы мольное соотношение общего расхода кислорода, введенного в секции автоклава к сульфидной сере в руде, введенной в автоклав, было между приблизительно 2 и приблизительно 4, мольное отношение кислорода, введенного в первую секцию к сульфидной сере в руде, введенной в автоклав, поддерживалось ниже приблизительно 0,9 и при этом была достигнута степень использования кислорода во всех секциях автоклава приблизительно между 75% и 85%.

Авторы отмечают, что количество сульфидной серы, которое должно быть окислено, зависит от природы сульфидов и распределение в них золота. Отмечено, что на практике используют окисление 50-95% сульфидной серы.

Согласно известному способу, в автоклаве рудная пульпа проходит через несколько секций, полное время пребывания в автоклаве составляет 30-100 минут. Пульпа взаимодействует с газообразным кислородом в присутствии серной кислоты при температуре приблизительно 185-235°С, парциальном давлении кислорода не менее 20 psi (0,14 МПа) и общем давлении приблизительно 400-500 psi (2,8-3,5 МПа). Температуру окисления в автоклаве поддерживают на уровне не выше чем приблизительно 235°С. Температуру пульпы в автоклаве регулируют отводом сбросного газа из автоклава, отводом пара от конденсатора-подогревателя и/или вводом охлаждающей воды непосредственно в секции автоклава. Содержание серной кислоты в пульпе разгрузки автоклава поддерживают на уровне 5-25 г/л, ОВП окисленной пульпы поддерживают на уровне 480-530 мВ.

Достоинством способа является возможность управления степенью окисления сульфидов в руде путем регулирования расхода и распределения кислорода в секции автоклава. Дополнительно способ обеспечивает повышение эффективности использования кислорода и производительности автоклавного окисления, снижая при этом затраты на переработку руды. При переработке упорных руд способ может обеспечить заданную степень окисления серы исходного материала в широком диапазоне. Недостатком способа является управление расходом и распределением кислорода исключительно по качеству окисленной пульпы (ОВП, содержание серной кислоты) и содержанию серы в исходной руде. При этом методы регулирования расхода и распределения кислорода по секциям автоклава при изменении качества сырья и/или окисленной пульпы в способе не указаны, не указан также метод и частота контроля степени использования кислорода. Другим недостатком способа является большое запаздывание формирования управляющих сигналов для изменения расхода и распределения кислорода. При дискретном определении содержания серы в перерабатываемой руде (например, 1 раз в час) и большом времени пребывания пульпы в автоклаве (например, 30-100 мин), информация поступает оператору с большим запаздыванием, что является причиной запаздывания управляющих сигналов и снижает эффективность способа в случае колебаний состава сырья.

Наиболее близким по технической сущности к предлагаемому способу является техническое решение по авторскому свидетельству СССР №692880 «Способ управления процессом окислительного выщелачивания пирротиновых концентратов», принятый за ближайший аналог.

В соответствии с этим способом, управление процессом окислительного выщелачивания пирротиновых концентратов, основанном на переводе железа пирротина в окислы и проводимом в водной пульпе с кислородсодержащим газом в автоклаве при повышенном давлении и постоянной температуре, поддерживаемой отводом тепла от пульпы холодильниками, включает измерение и регулирование технологических параметров - расхода в автоклав пульпы и кислородсодержащего газа, парциального давления кислорода, окислительно-восстановительного потенциала выщелоченной пульпы, измерение интегрального значения тепла, выделенного и переданного холодильникам в течение заданного интервала времени и дискретную корректировку окислительно-восстановительного потенциала, который используют в качестве регулирующей величины, по полученному интегральному значению тепла. Корректирующее интегральное значение выделенного тепла измеряют с интервалом времени, равным половине времени пребывания пульпы в автоклаве. Для повышения точности управления дополнительно измеряют количество концентрата, поданного в автоклав за заданный интервал времени, и корректирующее интегральное значение выделенного тепла рассчитывают на единицу количества концентрата, поданного в автоклав.

В способе управления по ближайшему аналогу использована известная зависимость между степенью окисления (разложения) пирротина и ОВП окисленной пульпы, однозначная для определенного парциального давления кислорода при стабильном содержании пирротина в концентрате. Колебания качества концентрата, обусловленные нестабильностью его химического и минералогического состава, оказывают влияние на скорость окисления пирротина и характер зависимости.

В способе также использована известная зависимость, связывающая количество тепла, выделяющегося в процессе окисления, и количество окисленных сульфидов (степень окисления пирротина). В условиях постоянства температуры процесса поток тепла экзотермических реакций равен измеренному потоку тепла, переданного охлаждающей воде в теплообменниках автоклава. При этом изменение теплового потока, переданного от пульпы теплообменникам автоклава, характеризует изменение скорости окисления (разложения) пирротина, обусловленное возмущениями по качеству поступающего концентрата и может использоваться для прогноза степени окисления (разложения) пирротина.

При наличии результатов непрерывного измерения ОВП, характеризующего степень окисления (разложения) пирротина в конечной пульпе в данный момент времени, и дискретного измерения тепловыделения процесса, определяющего тенденцию изменения скорости разложения пирротина, согласно ближайшему аналогу формируют регулирующее воздействие, учитывающее не только статику, но и динамику процесса выщелачивания. Сигнал регулирующего воздействия на процесс непрерывно формируется на основании измеренного мгновенного значения ОВП выщелоченной пульпы и дискретно корректируется в зависимости от интегрального значения выделенного тепла, переданного холодильникам автоклава за время, равное, например, половине времени пребывания пульпы в автоклаве. По сигналу регулирующего воздействия в способе предложено изменять парциальное давление кислорода в автоклаве, и, при недостаточности этого воздействия, изменять расход пульпы концентрата на выщелачивание.

Регулирование скорости окисления (разложения) пирротина путем изменения парциального давления кислорода в автоклаве или расхода пульпы в автоклав использовано авторами из-за особенностей установки, на которой был реализован способ, и вида зависимости, связывающей степень окисления пирротина и ОВП пульпы. Фактически изменение парциального давления кислорода изменяет скорость его растворения (поступления в реакционный объем) и, соответственно, расход на окисление сульфидов. Поэтому задача регулирования скорости окисления может быть решена более логичным путем - изменением расхода кислорода в процесс и соотношения массовых расходов кислорода и окисляемых сульфидов.

Способ управления процессом окислительного выщелачивания пирротиновых концентратов (по ближайшему аналогу) обеспечивает повышение точности поддержания заданной степени разложения пирротина за счет оперативности управления, что, в итоге, обусловливает повышение извлечения ценных компонентов из пирротинового концентрата.

Достоинством этого способа является то, что управляющее воздействие на параметры процесса окислительного выщелачивания формируется на основании измеряемого мгновенного значения параметра, характеризующего степень окисления сульфидов в автоклаве в реальный момент времени (ОВП) и дискретно корректируется в зависимости от параметра, учитывающего изменение скорости окисления пирротинового концентрата (количества выделенного тепла, переданного охлаждающей воде в заданный интервал времени). Этот способ может быть использован для управления процессом окислительного выщелачивания и иных сульфидсодержащих материалов, а не только пирротиновых концентратов. Недостатком способа является использование интегрального количества тепла, переданного охлаждающей воде за достаточно продолжительный период времени для корректировки регулирующего воздействия на процесс. Это снижает оперативность формирования регулирующего воздействия и точность поддержания заданной степени окисления материала.

Задачей заявляемого способа является повышение оперативности и точности управления степенью окисления сульфидов сульфидсодержащей руды или концентрата в автоклаве. За счет более оперативного управления заявляемый способ может дополнительно обеспечить снижение расхода реагентов и снижение потерь ценных компонентов с отвальными продуктами.

Техническим результатом является повышение оперативности и точности управления степенью окисления сульфидов сульфидсодержащей руды или концентрата в автоклаве.

Заявленный технический результат достигается тем, что в способе управления процессом окислительного выщелачивания сульфидсодержащей руды или концентрата в водной пульпе в многосекционном автоклаве кислородсодержащим газом при повышенном давлении и постоянной температуре, поддерживаемой путем отвода охлаждающей водой тепла, выделившегося при окислении сульфидов сульфидсодержащей руды или концентрата, включающем измерение и регулирование технологических параметров, таких как расход пульпы и кислородсодержащего газа, давления и температуры в автоклаве, а также оценку степени окисления сульфидов в автоклаве (например, по результатам замера окислительно-восстановительного потенциала окисленной пульпы) и ее корректировку по количеству тепла, выделенного в процессе окисления и переданного охлаждающей воде, и рассчитанному на общее количество или единицу массы выщелачиваемых сульфидсодержащей руды или концентрата, согласно предлагаемому способу дополнительно определяют количество и долю тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава и полученные данные используют для оценки количества и доли сульфидов, окисленных в секциях автоклава и корректировки степени окисления сульфидов в сульфидсодержащей руде или концентрате в секциях автоклава и автоклаве в целом.

Расчет количества и доли тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава, можно выполнить на единицу количества сульфидов, серы и/или железа в сульфидсодержащей руде или концентрате.

Количество тепла, выделившегося при окислении сульфидов в сульфидсодержащей руде или концентрате в секциях автоклава и автоклаве в целом, можно определить по количеству тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава.

Оценку степени окисления сульфидов в автоклаве можно выполнить по одному или нескольким параметрам окисленной в автоклаве пульпы - содержанию сульфидной серы в твердой фазе пульпы, окислительно-восстановительному потенциалу пульпы или раствора, содержанию железа 2+, железа 3+ и/или серной кислоты в растворе.

Степень окисления сульфидов сульфидсодержащей руды или концентрата в секциях автоклава и автоклаве в целом возможно корректировать путем изменения хотя бы одного из следующих параметров процесса - расхода или распределения кислорода по секциям, давления или температуры в автоклаве, расхода исходной пульпы или содержания в ней твердого.

Долю тепла, выделившегося при окислении сульфидов сульфидсодержащей руды или концентрата в секциях автоклава и автоклаве в целом, можно рассчитать как отношение количества выделившегося тепла в секциях автоклава или автоклаве в целом, к количеству тепла, которое может выделиться при полном окислении сульфидов сульфидсодержащей руды или концентрата.

Количество и долю сульфидов, окисленных в секциях автоклава и автоклаве в целом, можно определить по количеству и доле тепла, выделившегося при окислении сульфидов сульфидсодержащей руды или концентрата в секциях автоклава и автоклаве в целом.

Изменение степени окисления сульфидов, окисленных в секциях автоклава и автоклаве в целом, можно оперативно оценить по характеру изменения значений одного или нескольких параметров окисленной в автоклаве пульпы и значений расхода и распределения охлаждающей воды.

Также расчет количества сульфидов, окисленных в секциях автоклава и автоклаве в целом, целесообразно выполнить на единицу количества кислорода, поданного в секции автоклава и автоклав в целом.

Сущность предлагаемого способа управления состоит в следующем.

В способе управления процессом окислительного выщелачивания сульфидсодержащей руды или концентрата дополнительно определяют количество и долю тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава. На основе расчетов количества тепла, переданного охлаждающей воде, а также по данным расчета расхода тепла на нагрев пульпы руды или концентрата и предварительно рассчитанной величины потерь тепла, определяют количество тепла, выделившегося за счет химических реакций окисления в каждой из секций автоклава. В случае изменения качества поступающих в переработку руды или концентрата (содержание и вид сульфидов, их соотношение, размер частиц руды или концентрата) количество окисленных сульфидов по секциям автоклава может существенно изменяться. Контроль количества тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава, позволяет оперативно (в режиме реального времени) обнаружить и оценить изменения, возникающие по той или иной причине в ходе процесса окисления, начиная с первой секции автоклава, и приступить к формированию управляющего воздействия. При этом регулирующее воздействие на процесс, формируемое в способе по ближайшему аналогу (через контроль изменения интегрального количества тепла, выделенного и переданного охлаждающей воде, и ОВП окисленной пульпы), может быть сформировано с запаздыванием, составляющим половину времени пребывания пульпы в автоклаве и более.

Полученные данные по количеству тепла химических реакций окисления, выделенного в каждой из секций автоклава, используют для оценки количества и доли сульфидов, окисленных в секциях автоклава и автоклаве в целом. Возможность такой оценки обусловлена тем, что количество тепла, выделившегося за счет экзотермических реакций окисления сульфидов, всегда пропорционально количеству окисленных сульфидных минералов руды или концентрата. Результаты оценки количества и доли сульфидов, окисленных в секциях автоклава, используют для корректировки степени окисления сульфидов сульфидсодержащей руды или концентрата в секциях автоклава и автоклаве в целом. С учетом того, что оценка количества и доли сульфидов сульфидсодержащей руды или концентрата, окисленных в секциях автоклава, ведется практически в режиме реального времени, эта корректировка может быть выполнена оперативно, с минимальным запаздыванием по отношению к возникшему возмущению.

Расчет количества и доли тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава, выполненный на единицу количества сульфидов в сульфидсодержащей руде или концентрате, позволяет исключить влияние изменения их содержания в руде или концентрате на результаты расчета. Использование расчета на единицу количества серы также исключает влияние изменения состава руды или концентрата на результаты расчетов и может повысить их оперативность, хотя при этом может увеличиться погрешность расчета. Расчет на единицу количества железа также повышает оперативность расчетов, и может использоваться для исключения влияния на результаты расчета колебаний состава сульфидсодержащей руды или концентрата, в которых существенно может меняться соотношение разных типов сульфидов (например, пирита и арсенопирита).

Расчет количества тепла, выделившегося при окислении сульфидов в сульфидсодержащей руде или концентрате в секциях автоклава и автоклаве в целом, необходим для определения количества сульфидов, окисленных в секциях автоклава и автоклаве в целом. Этот расчет выполняют с использованием данных по количеству тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава.

Оценка степени окисления сульфидов в автоклаве необходима для принятия решения о величине и направлении корректирующих воздействий на параметры процесса для получения заданных технологических показателей. Оценка может быть выполнена различными методами: более точно - по результатам определения состава исходной руды или концентрата и окисленной пульпы (в частности, по содержанию сульфидной серы в твердой фазе исходной и конечной пульпы) или более оперативно - по таким параметрам пульпы, как окислительно-восстановительный потенциал, содержание железа 2+, железа 3+ и/или серной кислоты в растворе.

Корректировка степени окисления сульфидов в сульфидсодержащей руде или концентрате в секциях автоклава и автоклаве в целом необходима для получения заданных технологических показателей. Ее целесообразно выполнять путем изменения параметров процесса автоклавного выщелачивания, наиболее существенно влияющих на скорость окисления сульфидов, а именно - расхода или распределения кислорода по секциям, давления или температуры в автоклаве, расхода исходной пульпы или содержания в ней твердого.

Долю тепла химических реакций, выделившегося при окислении сульфидов сульфидсодержащей руды или концентрата в секциях автоклава и автоклаве в целом, рассчитанную как отношение количества выделившегося тепла химических реакций в секциях автоклава и автоклаве в целом, к количеству тепла, которое может выделиться при полном окислении сульфидов сульфидсодержащей руды или концентрата, необходимо определить для расчета количества и доли сульфидов, окисленных в секциях автоклава и автоклаве в целом.

Количество и долю сульфидов, окисленных в секциях автоклава и автоклаве в целом, необходимо определить для оценки степени окисления материала в секциях и автоклаве в целом. Расчет этих показателей ведут по количеству сульфидов, содержащихся в исходной руде или концентрате и количеству и доле тепла химических реакций, выделившегося при окислении сульфидов сульфидсодержащей руды или концентрата в секциях автоклава и автоклаве в целом.

Оперативная оценка изменения степени окисления сульфидов по характеру изменения значений одного или нескольких параметров окисленной в автоклаве пульпы и значений расхода и распределения охлаждающей воды необходима для определения направления изменения количества окисленных сульфидов и оценки необходимости (или достаточности) корректирующих воздействий. Для корректной оценки желательно выполнить сопоставление значений параметров окисленной пульпы, степени окисления сульфидов и расхода и распределения охлаждающей воды за промежуток времени в несколько часов, например, 8-12 ч.

Расчет количества сульфидов, окисленных в секциях автоклава и автоклаве в целом на единицу количества кислорода, поданного в секции автоклава и автоклав в целом, позволяет определить, какое количество сульфидов будет окислено в каждой из секций (и автоклаве в целом) на единицу количества поданного в секцию или автоклав кислорода (на 1 м3, 1 кг кислорода). Это количество будет индивидуальным для каждой из секций автоклава, причем при умеренных колебаниях состава руды или концентрата и параметров процесса это количество будет меняться незначительно и может быть использовано в качестве условного коэффициента. Наличие такого условного коэффициента для каждой из секций позволяет выполнить предварительный расчет расхода и распределения кислорода в секции автоклава, обеспечивающий получение заданной степени окисления в автоклаве руды или концентрата конкретного состава. В дальнейшем расход и распределение кислорода могут быть изменены с целью получения оптимальной степени окисления в соответствии с предлагаемым способом.

Все вышеперечисленные технические приемы обеспечивают повышение оперативности и точности управления степенью окисления сульфидов при автоклавном окислительном выщелачивании сульфидсодержащих руд и концентратов.

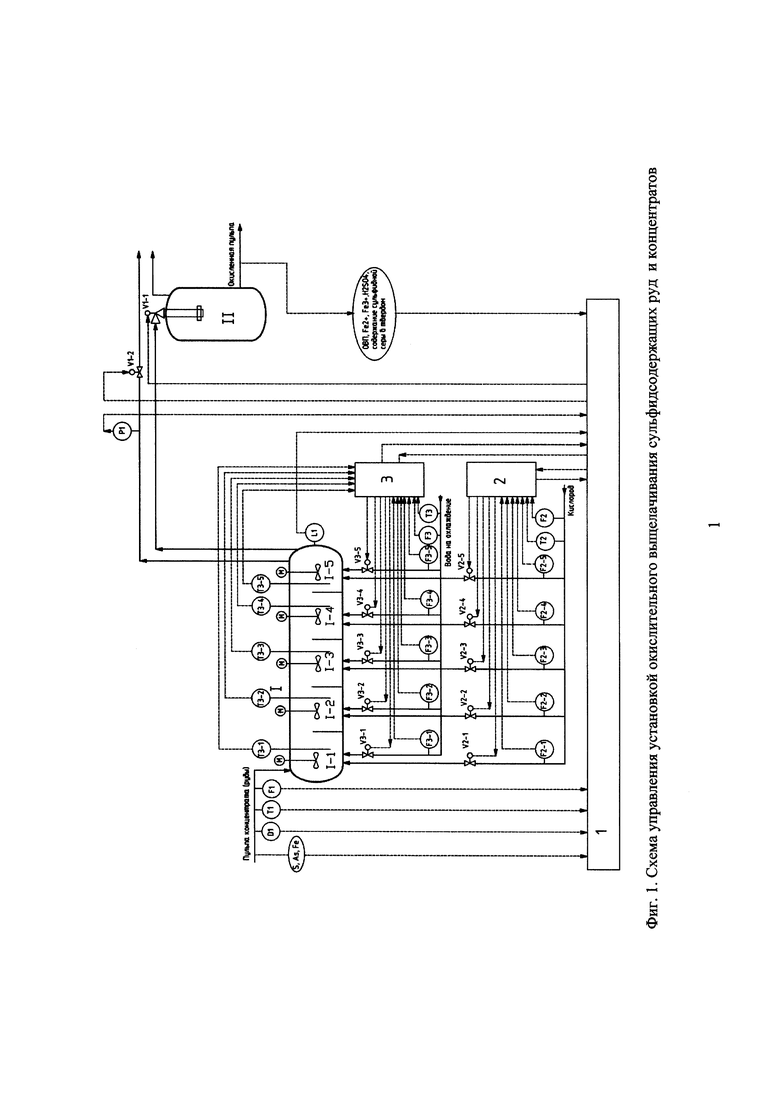

Условная схема управления установкой окислительного выщелачивания сульфидсодержащих руд и концентратов приведена на фиг. 1. В состав установки входят:

- I - автоклав;

- II - самоиспаритель;

- P1, L1 - датчики давления и уровня пульпы в автоклаве;

- V1-1, V1-2 - регулирующие клапаны уровня пульпы и давления в автоклаве;

- F1, T1, D1 - датчики объемного расхода, температуры и плотности пульпы сульфидсодержащей руды или концентрата;

- F2, Т2 - датчики объемного расхода и температуры кислорода (КВС);

- F2-1, F2-2, F2-3, F2-4, F2-5 - датчики объемного расхода кислорода (КВС) в секции автоклава;

- V2-1, V2-2, V2-3, V2-4, V2-5 - регулирующие клапаны расхода кислорода в секции автоклава;

- F3, Т3 - датчики объемного расхода и температуры охлаждающей воды;

- F3-1, F3-2, F3-3, F3-4, F3-5 - датчики объемного расхода охлаждающей воды в секции автоклава;

- V3-1, V3-2, V3-3, V3-4, V3-5 - регулирующие клапаны расхода охлаждающей воды в секции автоклава;

- 1, 2, 3 - условные блоки программно-аппаратного комплекса (АСУ ТП).

Пульпу исходной сульфидсодержащей руды или концентрата подают в первую секцию автоклава (поз. I), в каждую секцию подают кислород и охлаждающую воду для отвода тепла, выделившегося при окислении сульфидов руды или концентрата. Окисленную пульпу из автоклава перегружают в самоиспаритель (поз. II), где ее охлаждают до температуры около 100°С, а парогазовую смесь из автоклава и самоиспарителя направляют на очистку и утилизацию тепла (при необходимости).

Управление процессом окислительного выщелачивания осуществляют следующим образом:

1. Непрерывно замеряют и регулируют давление в автоклаве (датчик Р1; регулирующий клапан V1-2). Заданное давление в автоклаве поддерживают автоматически путем изменения расхода отходящих газов, осуществляемого клапаном VI-2.

2. Непрерывно замеряют и регулируют уровень пульпы в автоклаве (датчик L1; регулирующий клапан V1-1). Заданный уровень в автоклаве поддерживают автоматически путем изменения расхода окисленной пульпы из автоклава, осуществляемым клапаном V1-1.

3. Непрерывно замеряют и регулируют объемный расход пульпы сульфидсодержащей руды или концентрата (датчик F1), ее температуру (датчик Т1) и содержание твердой фазы в пульпе (датчик D1). Заданный расход пульпы поддерживают путем изменения производительности насоса питания автоклава. В поступающей сульфидсодержащей руде или концентрате также замеряют (контролируют) содержание серы (сульфидной и/или общей), мышьяка (если он присутствует в заметных количествах) и железа. Содержание серы, мышьяка и железа в поступающих руде или концентрате контролируют периодически с частотой, зависящей от стабильности их содержания в перерабатываемом материале.

4. Непрерывно замеряют (контролируют) общий расход кислорода (КВС) в автоклав (датчик F2) и его температуру (датчик Т2). Непрерывно замеряют и регулируют расход кислорода в каждую секцию автоклава (датчики F2-1÷F2-5). Расход и распределение кислорода в секции автоклава устанавливают в соответствии с заранее определенной зависимостью расхода кислорода от количества (расхода) сульфидов (сульфидной серы, железа), загруженных в автоклав. Изменение расхода кислорода происходит автоматически с помощью регулирующих клапанов V2-1÷V2-5.

5. Непрерывно замеряют (контролируют) температуру пульпы в каждой секции автоклава датчиками Т3-1÷Т3-5.

6. Непрерывно замеряют (контролируют) общий расход охлаждающей воды в автоклав (датчик F3) и ее температуру (датчик Т3). Непрерывно замеряют и регулируют расход охлаждающей воды в каждую секцию автоклава (датчики F3-1÷F3-5). Изменение расхода охлаждающей воды происходит автоматически в зависимости от температуры пульпы в секции автоклава, с помощью регулирующих клапанов V3-1÷V3-5 по сигналу от датчиков температуры T3-1÷T3-5.

7. Контролируют степень окисления сульфидов в автоклаве. Контроль осуществляют, например, по остаточному содержанию сульфидной серы в твердом и/или по ОВП окисленной в автоклаве пульпы, содержанию серной кислоты, железа 2+ и железа 3+ в растворе.

По результатам замеров расхода, плотности, температуры пульпы и определения состава руды или концентрата, а также результатам замеров расхода и температуры охлаждающей воды и температуры пульпы в секциях автоклава выполняют расчет регулирующего воздействия. Возможная схема формирования корректирующего воздействия на процесс окислительного выщелачивания сульфидсодержащих руд и концентратов приведена на фиг. 2.

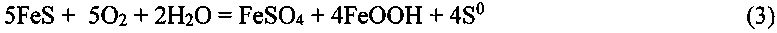

8. С использованием общеизвестных методов рассчитывают количество пульпы сульфидсодержащей руды или концентрата, загруженной в автоклав, а также количество твердого и сульфидов в загрузке, например, по формулам (5-7). Условно принято, что сульфиды в руде или концентрате представлены только пиритом.

где WΣп - количество пульпы руды или концентрата, т (т/ч);

WΣтв - количество руды или концентрата, т (т/ч);

WΣMeS - количество сульфидов в руде или концентрате, т (т/ч);

F - объем пульпы руды или концентрата, м3 (м3/ч);

ρтв, ρж - плотность твердой и жидкой фаз пульпы, т/м3;

ρп - плотность пульпы руды или концентрата (ρn=D), т/м3;

CS - содержание сульфидной серы в руде или концентрате, %;

MS, MFe - атомная масса серы и железа, ед.

9. Рассчитывают количество тепла, которое выделится при полном окислении сульфидов по результатам расчета их количества, загруженного в автоклав с пульпой руды или концентрата и тепловым эффектам реакций окисления сульфидов, например, по формуле (8)

где WiMeS - количество i-го сульфида в руде или концентрате, т (кг);

ki - тепловой эффект реакции окисления i-го сульфида, кДж/кг (МДж/т).

10. Рассчитывают количество тепла, выделившегося при окислении сульфидов в руде или концентрате в каждой из секций и автоклаве в целом

10.1. Рассчитывают количество тепла, выделившегося при окислении сульфидов в руде или концентрате и переданного охлаждающей воде - для каждой секции, по результатам замера расхода и температуры охлаждающей воды и температуры в секции автоклава, например, по формуле (9):

где Viов - количество охлаждающей воды, поданной в секцию i, м3 (м3/ч);

ρов - плотность охлаждающей воды, т/м3;

Сов - массовая удельная теплоемкость охлаждающей воды, кДж/т*К (МДж/т*К);

T1 - температура охлаждающей воды, °С;

Т2 - температура пульпы в i-й секции автоклава, °С.

10.2. Рассчитывают количество тепла, выделившегося при окислении в первой секции - по результатам расчета количество тепла, выделившегося при окислении сульфидов и использованного для нагрева пульпы руды или концентрата, результатов расчета количества тепла, выделившегося при окислении сульфидов и переданного охлаждающей воде, а также по заранее определенным величинам потерь тепла в окружающую среду и на побочные взаимодействия в секции 1, например, по формуле (10):

где ΔQ1п - количество тепла, выделившегося при окислении сульфидов и использованного для нагрева пульпы руды или концентрата, кДж (МДж);

ΔQ1ов - количество тепла, выделившегося при окислении сульфидов и переданного охлаждающей воде, кДж (МДж);

Q1ос - количество тепла, рассеиваемое из первой секции автоклава в окружающую среду, кДж (МДж);

δ1 - количество тепла, израсходованное на побочные (неучтенные) взаимодействия, кДж (МДж).

Две последние величины определяются опытным путем или с использованием расчетных данных.

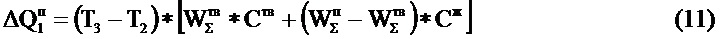

Количество тепла, выделившегося при окислении сульфидов и использованное для нагрева пульпы руды или концентрата, рассчитывают, например, по формуле (11):

где WΣп - количество пульпы, поданной в автоклав, рассчитанное по формуле (5), т (т/ч);

WΣтв - количество руды или концентрата, поданное в автоклав, рассчитанное по формуле (6), т (т/ч);

Ств - массовая удельная теплоемкость твердой фазы пульпы руды или концентрата, кДж/кг*К (МДж/т*К);

Сж - массовая удельная теплоемкость жидкой фазы пульпы руды или концентрата, кДж/кг*К (МДж/т*К);

Т3 - температура пульпы, поступающей в автоклав °С;

Т2 - температура пульпы в первой секции автоклава, °С.

Количество тепла, выделившегося при окислении материала и переданного охлаждающей воде в первой секции в формуле (10), рассчитывают по формуле (9).

10.3. Рассчитывают количество тепла, выделившегося при окислении сульфидов для секций, начиная со второй - по результатам расчета количества тепла, выделившегося при окислении сульфидов и переданного охлаждающей воде, а также по заранее определенным коэффициентам (величине) потерь тепла в секции и его расхода на побочные взаимодействия, например, по формуле (12):

Количество тепла, выделившегося при окислении материала и переданного охлаждающей воде, рассчитывают по формуле (9).

Количество тепла, рассеиваемое из секции автоклава в окружающую среду, определяется заранее, с использованием опытных или расчетных данных.

10.4. Рассчитывают количество тепла, выделившегося при окислении сульфидов для автоклава в целом - суммированием количества тепла, выделившегося при окислении в секциях, например, по формуле (13):

Для случаев высокой степени окисления сульфидов (например, выше 95%) количество тепла, выделившегося при окислении в секциях автоклава, можно без существенной погрешности принять равным количеству тепла, которое выделится при полном окислении сульфидов, рассчитанному по формуле (8):

11. Рассчитывают долю тепла, выделившегося в каждой секции, по результатам расчета количества тепла, выделившегося при окислении материала в каждой секции, и количества тепла, которое может выделиться при полном окислении загруженного в автоклав материала, например, по формуле (15):

где αi - доля тепла, выделившегося в i-й секции автоклава, доли ед.;

Qixp - количество тепла, выделившегося при окислении сульфидов руды или концентрата в секции i, кДж (МДж);

QΣxp - количество тепла, которое выделится при полном окислении сульфидов руды или концентрата, кДж (МДж).

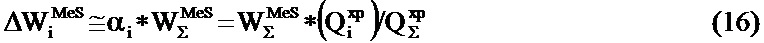

12. Рассчитывают количество и долю материала, окисленного в каждой секции и автоклаве в целом, а также степень окисления сульфидов в секциях автоклава, например, по формулам (16-19):

где ΔWiMeS - количество сульфидов, окисленных в секции i, т (т/ч);

βiMeS - доля сульфидов, окисленных в секции i, доли ед.;

βiΣ - доля сульфидов, окисленных с первой по i-ю секциях, доли ед.;

βΣMeS - додя сульфидов, окисленных в автоклаве, доли ед.

13. Рассчитывают удельное количество сульфидов, окисленных в каждой секции на единицу массы кислорода, поданного в секцию автоклава, например, по формуле (20):

где ΔWiMeS - количество сульфидов, окисленных в секции i, т (т/ч);

- количество кислорода, поданного в секцию автоклава, т (т/ч).

- количество кислорода, поданного в секцию автоклава, т (т/ч).

14. Оценивают степень окисления сульфидов в автоклаве (или иначе - качество подготовки окисленной пульпы к дальнейшей переработке) - по результатам анализа содержания сульфидной серы в руде или концентрате до и после окисления, результатам контроля ОВП, содержания железа (2+/3+), содержания серной кислоты или любым другим способом.

14.1. Оценка может быть произведена путем сравнения фактических параметров окисленной пульпы с заданными (целевыми) параметрами, разделенными, например, на три зоны:

- Зона 1 - значение параметра (параметров) находится в заданном диапазоне, степень окисления соответствует заданной, корректировка не требуется. Например, в заданном диапазоне находится ОВП (условно 500-520 мВ относительно хлор-серебряного электрода), и/или концентрация железа 2+ (условно 1-2 г/л), и/или концентрация серы сульфидной в твердом окисленной пульпы (условно 0,1-0,2%).

- Зона 2 - значение параметра (параметров) находится вне заданного диапазона и степень окисления ниже заданной, требуется ее корректировка в сторону увеличения. Например, ОВП находится ниже заданного диапазона (условно 480 мВ относительно хлор-серебряного электрода), и/или концентрация железа 2+ выше заданного диапазона (условно 3 г/л), и/или концентрация серы сульфидной в твердом окисленной пульпы выше заданного диапазона (условно 0,4%).

- Зона 3 - значение параметра (параметров) находится вне заданного диапазона и степень окисления выше заданной, требуется ее корректировка в сторону снижения. Например, ОВП находится выше заданного диапазона (условно 550 мВ относительно хлор-серебряного электрода), и/или концентрация железа 2+ ниже заданного диапазона (условно 0,5 г/л), и/или концентрация серы сульфидной в твердом окисленной пульпы ниже заданного диапазона (условно 0,05%).

15. По результатам оценки вносят корректировку степени окисления сульфидов, например, путем изменения общего расхода кислорода и/или его распределения между секциями автоклава, изменением температуры или давления в автоклаве, расхода или плотности пульпы руды или концентрата. Вариант использования корректировки степени окисления сульфидов путем изменения расхода или распределения кислорода является предпочтительным.

15.1. При использовании для корректировки степени окисления сульфидов варианта, основанного на изменении расхода или распределения кислорода, общий расход кислорода и расход кислорода по секциям автоклава корректируют для получения требуемых степени и профиля окисления, например, в следующем порядке:

- Рассчитывают величину целевого расхода кислорода в каждую секцию через целевую степень окисления сульфидов в секции и текущее значение удельного расхода кислорода на единицу массы окисленных сульфидов в секции, например, по формуле (21):

где  - целевой (откорректированный) расход кислорода в секцию i, т (т/ч);

- целевой (откорректированный) расход кислорода в секцию i, т (т/ч);

βi цельMeS - заданная (планируемая) доля сульфидов, окисленных в секции i, доли ед.

- Рассчитывают величину общего целевого расхода кислорода как сумму расходов в секции автоклава, например, по формуле (22):

- Корректируют общий расход и распределение кислорода для получения заданного профиля окисления сульфидов в автоклаве.

Корректировка расхода и распределения кислорода может быть выполнена в автоматическом режиме (при построении соответствующей модели для конкретного сырья и установки). Однако предпочтительным является вариант корректировки оператором с учетом результатов расчетов, выполненных по описанной выше методике.

15.2. Изменение температуры или давления в автоклаве, расхода или плотности пульпы руды или концентрата целесообразно использовать для корректировки степени окисления сульфидов в автоклаве преимущественно в случаях, когда управление расходом кислорода невозможно или нежелательно. Например, когда отсутствует возможность увеличения расхода кислорода (весь поступающий кислород уже используется), степень окисления может быть увеличена путем увеличения степени использования кислорода за счет повышения его парциального давления или температуры в автоклаве. При работе в режиме максимального использования кислорода (когда производительность автоклава определяется наличием кислорода), эффективным методом регулирования степени окисления сульфидов также может быть управление количеством сульфидов, подаваемых в автоклав, путем изменения плотности или расхода пульпы руды или концентрата при одновременном контроле распределения кислорода по секциям автоклава.

16. Результаты корректировки степени окисления сульфидов, окисленных в секциях автоклава и автоклаве в целом (выполненной, например, путем изменения расхода кислорода), оперативно оценивают и контролируют по характеру изменения значений расхода и распределения охлаждающей воды. Оценку ведут путем сравнения текущих значений расхода охлаждающей воды в каждую из секций автоклава со значениями, полученными ранее (например, за предыдущие несколько часов). Сопоставление трендов расхода охлаждающей воды, ОВП окисленной в автоклаве пульпы и степени окисления сульфидов в секциях автоклава и автоклаве в целом позволяет оперативно (в режиме реального времени) прогнозировать соответствие ожидаемых значений параметров окисленной пульпы заданным (целевым) параметрам.

Для оценки корректности данных замеров параметров процесса и выполненных расчетов целесообразно отслеживание текущего значения расхода тепла на потери в окружающую среду и побочные (неучтенные) физико-химические превращения. Такая оценка возможна вследствие сравнительно малой чувствительности величины потерь тепла в окружающую среду к любым изменениям параметров процесса, кроме температуры. Вклад неучтенных физико-химических превращений в тепловой баланс автоклавного окисления невелик, и их величину можно считать сравнительно постоянной. С учетом этой особенности процесса автоклавного окисления, оценка текущего значения общих потерь тепла в автоклаве может быть выполнена, например, с использованием формулы (23):

При необходимости, по результатам расчета по формуле (23), можно определить среднюю величину удельных (например, на 1 м2 поверхности) потерь тепла автоклава, и использовать ее в дальнейшем при расчете количества тепла, выделившегося при окислении материала в секциях автоклава и автоклаве в целом.

Таким образом, предлагаемый способ управления процессом выщелачивания сульфидсодержащих руд и концентратов обеспечивает повышение оперативности и точности управления степенью окисления сульфидов указанных руд и концентратов в автоклаве. За счет увеличения оперативности управления способ может обеспечить снижение расхода реагентов и снижение потерь ценных компонентов с отвальными продуктами технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2012 |

|

RU2514900C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2014 |

|

RU2552217C1 |

| СПОСОБ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ С ИСПОЛЬЗОВАНИЕМ ДОПОЛНИТЕЛЬНОГО РЕАГЕНТА-ОКИСЛИТЕЛЯ | 2019 |

|

RU2732819C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2629125C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

Способ управления процессом окисления сульфидов окислительным выщелачиванием сульфидсодержащей руды или концентрата в водной пульпе в многосекционном автоклаве кислородсодержащим газом при постоянной температуре, поддерживаемой путем отвода охлаждающей водой тепла, выделившегося при окислении, предусматривает измерение и регулирование технологических параметров, оценку степени окисления сульфидов в автоклаве и ее корректировку по количеству тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава. Количество и долю тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава, рассчитывают на единицу количества сульфидов, серы и/или железа в сульфидсодержащей руде или концентрате. Cтепень окисления сульфидов в секциях автоклава и автоклаве в целом корректируют путем изменения хотя бы одного из следующих параметров процесса - расхода или распределения кислорода по секциям автоклава, давления или температуры в автоклаве, расхода исходной пульпы или содержания в ней твердого. Изобретение позволяет повысить оперативность и точность управления степенью окисления сульфидов сульфидсодержащей руды или концентрата в автоклаве. 10 з.п. ф-лы, 2 ил.

1. Способ управления процессом окисления сульфидов в многосекционном автоклаве в водной пульпе из сульфидсодержащего материала в виде руды или концентрата, включающий измерение и регулирование расхода пульпы и кислородсодержащего газа, давления и температуры в автоклаве, оценку степени окисления сульфидов в автоклаве и ее корректировку по количеству переданного охлаждающей воде тепла, рассчитанному на общее количество или единицу массы сульфидсодержащего материала в водной пульпе, отличающийся тем, что дополнительно определяют количество и долю тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава, и с помощью полученных данных осуществляют оценку количества и доли сульфидов, окисленных в секциях автоклава с последующей корректировкой степени окисления сульфидов в сульфидсодержащем материале в секциях автоклава и автоклаве в целом.

2. Способ по п. 1, отличающийся тем, что количество и долю тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава, рассчитывают на единицу количества сульфидов, серы и/или железа, содержащихся в упомянутом материале.

3. Способ по п. 1 или 2, отличающийся тем, что количество тепла, выделившегося при окислении сульфидов в сульфидсодержащем материале в секциях автоклава и автоклаве в целом, рассчитывают по количеству тепла, выделенного в процессе окисления и переданного охлаждающей воде в секциях автоклава.

4. Способ по п. 1, отличающийся тем, что степень окисления сульфидов в автоклаве оценивают по меньшей мере по одному из параметров окисленной в автоклаве пульпы, включающих содержание сульфидной серы в твердой фазе пульпы, окислительно-восстановительный потенциал пульпы или раствора, содержание железа 2+, железа 3+ и/или серной кислоты в растворе.

5. Способ по п. 1, отличающийся тем, что степень окисления сульфидов сульфидсодержащего материала в секциях автоклава и автоклаве в целом корректируют путем изменения по меньшей мере одного из параметров процесса, включающих расход или распределение кислорода по секциям автоклава, давление или температуру в автоклаве, расход исходной пульпы или содержание в ней твердого.

6. Способ по п. 3, отличающийся тем, что долю тепла, выделившегося при окислении сульфидов сульфидсодержащего материала в секциях автоклава и автоклаве в целом, рассчитывают как отношение количества выделившегося тепла в секциях автоклава или автоклаве в целом, к количеству тепла, которое выделяется при полном окислении сульфидов сульфидсодержащего материала.

7. Способ по п. 3, отличающийся тем, что количество и долю сульфидов, окисленных в секциях автоклава и автоклаве в целом, рассчитывают по количеству и доле тепла, выделившегося при окислении сульфидов упомянутого сульфидсодержащего материала в секциях автоклава и автоклаве в целом.

8. Способ по п. 5, отличающийся тем, что изменение степени окисления сульфидов, окисленных в секциях автоклава и автоклаве в целом, оценивают по характеру изменения значений одного или нескольких параметров окисленной в автоклаве пульпы и значений расхода и распределения охлаждающей воды.

9. Способ по п. 7, отличающийся тем, что количество сульфидов, окисленных в секциях автоклава и автоклаве в целом, рассчитывают на единицу количества кислорода, поданного в секции автоклава и автоклав в целом.

10. Способ по п. 5 или 9, отличающийся тем, что расход и распределение кислорода корректируют с учетом текущего и заданного значений количества сульфидов, окисляемых на единицу количества кислорода, поданного в секции автоклава и автоклав в целом.

11. Способ по п. 5 или 9, отличающийся тем, что расход и распределение кислорода корректируют с учетом текущего и заданного значений количества кислорода, необходимого для окисления единицы массы сульфидов в секциях автоклава и автоклаве в целом.

| Способ управления процессом окислительного выщелачивания пирротиновых концентратов | 1977 |

|

SU692880A1 |

| US 5232491 А, 03.08.1993 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД, КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 1997 |

|

RU2120486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОТА ИЗ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2008 |

|

RU2385959C1 |

| Многоканальное устройство контроля для управляющих вычислительных систем | 1983 |

|

SU1101829A1 |

| US 4405569 A, 20.09.1983 | |||

| WO 9811019 A1, 19.03.1998. | |||

Авторы

Даты

2018-04-11—Публикация

2016-06-03—Подача