Настоящее изобретение относится к гидрометаллургии цветных металлов и железа и может быть использовано для извлечения цинка, марганца, железа, свинца, серебра и двуокиси серебра из окисленных бедных цинковых руд и концентратов, в частности из руд примерного состава, %: 6,69 Zn; 28,54 Fe; 13,34 Mn; 1,04 Pb; 0,54 Ca; 9,89 SiO2; 3,6 г/т Аg.

Окисленную бедную цинковую руду традиционно перерабатывают с предварительным обогащением. Переработка бедных окисленных цинковых руд с предварительным его сульфидизированием и флотационным обогащением мало эффективна и практически бедные окисленные цинковые руды не перерабатывают.

Способ1,2 извлечения цинка и свинца из окисленных свинцово-цинковых руд с получением сульфидных концентратов цинка и свинца и их переработка известными обжигово-гидрометаллургическими способами позволяет количественное извлечение цинка и свинца из руды и материалов [О.Б.Клебанов, Л.Я.Шубов, Н.К.Щеглова, кн.: "Справочник технолога по обогащению руд цветных металлов". Издательство "НЕДРА". М., 1974, с.319-323; Шифрин Г.Н. кн.: "Металлургия свинца и цинка". Москва. Изд. "Металлургия", 1982].

Недостатком способа является низкая степень сквозного извлечения цинка (70%), общая степень извлечения цинка из руды составляет 80-85%.

Недостатком способа также является образование промпродуктов: цинковый кек, свинцовый кек, переработка которых требует дополнительных затрат и отдельных аппаратурных схем.

Недостатком способа является наличие большого количества переделов: дробление, измельчение, сульфидизация, флотация, окислительный обжиг на печах КС, выщелачивание, очистка растворов от примесей, электроэкстракция.

Недостатком способа является также образование большого количества отходов в виде хвостов флотации.

Известен способ2 вельцевания окисленной цинковой руды, концентратов, которое позволяет перерабатывать с высокой степенью извлечения окисленное сырье цинка и свинца.

Недостатком способа является то, что для бедных окисленных цинковых руд способ не экономичен.

Недостатком способа также является образование большого количества отходов в виде клинкера.

Недостатком способа является высокая энергоемкость процесса вельцевания, 0,45 тонн коксика на 1 тонну сырья.

Настоящее изобретение направлено на решение задачи повышения степени извлечения цинка, комплексное использование сырья и энергосбережение.

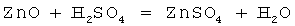

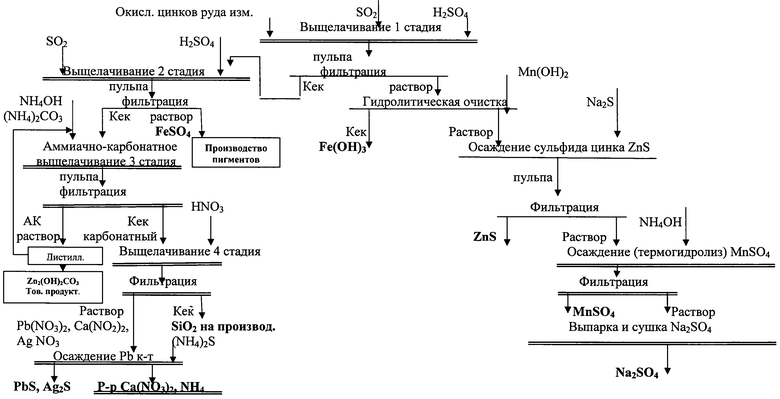

Поставленная задача решается тем, что в способе извлечения цинка из окисленных руд, включающем дробление, измельчение, извлечение цинка из измельченной окисленной руды, материала в раствор выщелачиванием раствором серной кислоты, гидролитическую очистку, осаждение из растворов гидролитической очистки цинка в виде гидроокиси, марганца сернокислого, количественное извлечение из кеков выщелачивания: железа для получения гематита FeOOH, сырья производства железоокисных пигментов, свинца, согласно изобретению выщелачивание окисленной цинковой руды осуществляют в три этапа: на 1-м этапе, при окислительно-восстановительном потенциале (ОВП) раствора а пределах 380-420 мВ, извлекают цинк (80%), марганец (90%), железо (10-12%), контролируют значения ОВП в заданном пределах расходом сернистого ангидрида SO2 или сульфит-иона SO3 2- и серной кислоты; на 2-м этапе, при значениях ОВП 380-420 мВ, количественно извлекают железо в виде гематита; на 3-м этапе кек 2-го этапа выщелачивания подвергают карбонизации аммиачно-карбонатным раствором с доизвлечением цинка в раствор, кек подвергают азотнокислому выщелачиванию свинца, остатка железа и кальция. Из азотнокислого раствора осаждают нейтрализацией аммиаком свинцовый концентрат, а из растворов нейтрализации путем выпарки и кристаллизации аммиачную селитру NH4NO3.

На решение задачи направлено и то, что выщелачивание окисленной руды, материала осуществляют при температуре 75-85°С, соотношении Т:Ж=1:3 и значении рН=0,8-1,2.

Кек 1-й стадии выщелачивания обрабатывают раствором серной кислоты H2SO4 концентрации 90,0-100,0 г/дм3 в присутствии сернистого ангидрида SO2, при температуре 80-85°С и окислительно-восстановительном потенциале φ=420-460 мВ и продолжительности 3,0-3,5 часа, при этом в раствор количественно переводят (90-95%) железо. Раствор выщелачивания упаривают и кристаллизуют из него железный купорос FeSO4·7H2O.

Сущность настоящего изобретения заключается в том, что окисленную цинковую руду, содержащую цинк, марганец, железо, свинец, двуокись кремния и серебро, перерабатывают согласно технологической схеме, изображенной на чертеже, позволяющей комплексно переработать исходное сырье.

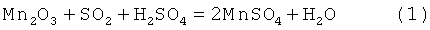

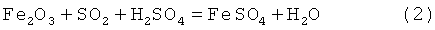

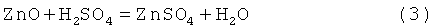

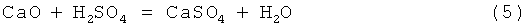

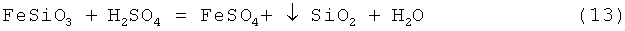

Выщелачивание 1 руды, концентрата раствором серной кислоты Н2SO4 в присутствии сернистого ангидрида SO2, являющего сильным восстановителем, взаимодействует с окисленными соединениями марганца, железа в степенях окисления +4 и +3 соответственно, образуя хорошо растворимые в воде соли MnSO4 и FeSO4.

Удаление из руды цинка, марганца, железа смещает равновесие вправо, что снижает процесс выщелачивания из руды, концентрата цинка, марганца, железа в раствор. Поэтому поддержание в системе избытка серной кислоты H2SO4, восстановителя сернистого ангидрида SO2, а также повышенной температуры способствуют интенсификации процесса выщелачивания из руды, концентрата цинка, марганца и железа в раствор.

Необходимым условием протекания реакций (1), (2) и (3) является окислительно-восстановительный потенциал (ОВП) φ=380-420 мВ раствора. Проведение процесса при соотношении руда : кислота =1 (по стехиометрии уравнений реакций 1, 2, 3) ведет к неполному растворению цинка, марганца и железа и снижению степени их извлечения в раствор. На 1-й стадии выщелачивания значения ОВП, φ=380-420 мВ, обеспечиваемые избытком кислоты 10-15% от стехиометрического расхода и расходом сернистого ангидрида SO2 6-10 дм3/мин, позволяют получить степени извлечения цинка, марганца и железа 85,0; 95,0; 5,0-10,0% соответственно, на 2-й стадии выщелачивания значения ОВП φ=420-460 мВ, обеспечиваемые избытком кислоты 10-15% от стехиометрического расхода и давлением (удельным расходом дм3/дм3·мин) сернистого ангидрида SO2 10-20 дм3/дм3·мин, позволяют перевести железо из руды концентрата со степенью извлечения 90-95%.

Выбор интервала значений ОВП φ=380-420 мВ на 1-й стадии выщелачивания руды, концентрата связан с тем, что увеличение соотношения до значений ОВП более φ=420 мВ не способствует повышению степени извлечения цинка и марганца в раствор и ведет к нежелательному повышению степени извлечения в раствор железа и к нецелесообразному перерасходу сернистого ангидрида SO2.

Выбор интервала значений ОВП φ=420-460 мВ на 2-й стадии выщелачивания руды, концентрата связан с тем, что увеличение соотношения до значений ОВП более φ=460 мВ не способствует повышению степени извлечения железа в раствор и ведет к нецелесообразному перерасходу сернистого ангидрида SO2.

Выбор конкретной величины ОВП зависит от соотношения количества кислоты и количества руды, концентрата связан с природой минералов руды, концентрата и зависит также от температуры, которую следует поддерживать в интервале 80-90°С. Снижение температуры выщелачивания до ниже 80°С ведет к снижению степени извлечения металлов из руды в раствор и к снижению скорости протекания процесса выщелачивания. Повышение температуры выщелачивания не повышает степени извлечения металлов из руды в раствор и ведет к перерасходу тепла.

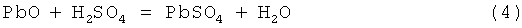

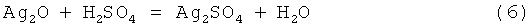

В процессе выщелачивания руды, концентрата в растворах серной кислоты переводят свинец, кальций и серебро в труднорастворимые сульфатные соли PbSO4, CaSO4, Ag2SO4.

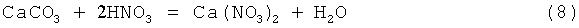

Кек 2-й стадии выщелачивания руды, концентрата обрабатывают (3 стадия) аммиачно-карбонатным раствором состава (г/дм3): 60-110 NН3 общ, 30-65 СO2общ при температуре 50-60°С и интенсивном перемешивании в течение 3,0-3,5 часов, при этом сульфатные соли свинца, кальция, серебра переходят в карбонатные соли как более труднорастворимые. Аммиачно-карбонатные растворы в процессе контакта с кеком 2 доизвлекают в раствор цинка в виде аммиачных комплексов [Zn(NH3)]2+ и по мере его накопления выделяют при дистилляции в виде основного карбоната Zn2(OH)2CO3 в кубовом остатке. Из паровой фазы регенерируют аммиачно-карбонатный раствор конденсацией паров аммиака и воды.

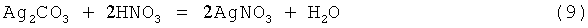

В процессе аммиачно-карбонатной обработки кека 2 в нем сульфатные соли PbSO4, CaSO4, Ag2SO4 переходят в карбонатные РbСО3, СаСО3, Ag2CO3 как более труднорастворимые в воде, но легкорастворимые в растворах азотной кислоты.

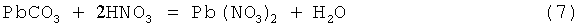

Карбонатный кек 3 обрабатывают азотной кислотой (4 стадия выщелачивания), при этом свинец, кальций и серебро переходят в раствор, оставляя в твердой фазе двуокись кремния и труднорастворимые минералы железа, ферриты.

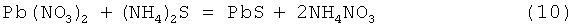

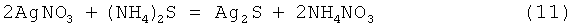

Из растворов азотнокислого выщелачивания осаждают сульфид свинца совместно с сульфидом серебра аммонием сернистым (NH4)2S, т.е. серебро соосаждается со свинцом в виде сульфида PbS+Ag2S.

Из маточных растворов осаждения сульфидов свинца и серебра путем выпарки и кристаллизации получают смесь кальциевой и аммиачной селитры, являющейся комбинированным химическим удобрением.

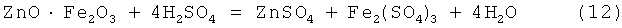

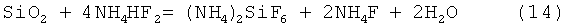

Кеки азотнокислого выщелачивания содержат до 95,0% двуокиси кремния и до 5,0% железа в виде ферритов и фаялитов - химически стойкие соединения железа. С целью разделения двуокиси кремния и железа кеки азотнокислого выщелачивания подвергают сульфатизирующей разварке с последующим водным выщелачиванием.

Растворы операции сульфатизирующей разварки перерабатывают совместно с растворами выщелачивания 1.

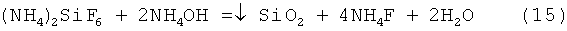

Силикатный кек сернокислотной разварки обрабатывают водным раствором фторида и из фильтрата путем обработки его аммиаком выделяют двуокись кремния SiO2. Путем горячей водной промывки и высокотемпературной сушки из двуокиси кремния получают аэросил с содержанием SiO2 99,9%.

Маточные растворы осаждения двуокиси кремния путем выпарки и высокотемпературной сушки регенерируют бифторид аммония NH4HF2, а из паровой фазы сушки конденсируют аммиак водный NH4OH.

Техническим результатом изобретения является создание экологически безопасного процесса комплексной переработки окисленной цинковой руды с получением цинкового, свинцового концентратов и технических солей сульфатов марганца, натрия, аммиачной селитры и извлечения кремнезема в технический продукт - аэросил путем замены традиционной сульфидизации руды с последующим флотационным обогащением сульфида цинка и его переработки пирогидрометаллургического способа на гидрометаллургический способ выщелачивания руды при окислительно-восстановительных потенциалах 380-420 мВ, позволяющих количественно перевести в раствор цинк, марганец, железо, и осаждение металлов в виде концентратов и технических солей, а также получение побочно аммиачной селитры.

Сущность и преимущества предлагаемого способа могут быть пояснены следующими примерами.

Пример 1. Выщелачивание.

1-я стадия. В стеклянную химическую коническую колбу объемом 500 см3 загружают 300 см3 воды, расчетное количество серной кислоты H2SO4 27,79 г и при перемешивании (450-500 мин-1) навеску 100 г окисленной цинковой руды крупностью -0,074 мм 80%. Нагрев пульпы осуществляют электронагревателем с электронным регулятором температуры через днище колбы. Температуру реакционной среды контролируют контактным термометром. В процессе выщелачивания в реакционную зону, периодически, подают сернистый ангидрид SO2 концентрации 99,5% с удельным расходом 10 дм3/дм3·мин. В примере 1 окислительно-восстановительный потенциал (ОВП) поддерживали на уровне φ=360 мВ, температуру 80°С, время выщелачивания 3,5 часа. Продолжительность выщелачивания отсчитывают с момента достижения заданного значения ОПВ φ=360 мВ по хронометру. Окислительно-восстановительный потенциал измеряют непрерывно при помощи электродной ячейки, состоящей из платинового и хлор-серебряного электродов и высокоомного электронного преобразователя. Аналогично измеряют рН реакционной среды с тем лишь отличием, что в качестве индикаторного применяют стеклянный электрод. Температуру реакционной среды измеряют непрерывно термометром сопротивления. Показания датчиков ОВП, рН среды Т°С снимаются непрерывно и через высокоомный преобразователь выведены на световое табло. Через 3,5 часа выщелачивания окисленной цинковой руды выключают электроплитку, прекращают подачу сернистого ангидрида, останавливают мешалку и пульпу из колбы переносят на фильтрацию на воронку Бюхнера. Кек выщелачивания на фильтре промывают 50 мл воды. Кек сушат в электросушилке при температуре 110°С. Растворы выщелачивания и кеки анализируют на содержание цинка, марганца, железа на атомно-абсорбционном приборе "Перкин-Эльмер".

Удельный расход сернистого ангидрида SO2 10 дм3/мин.

Выход раствора 340 см3;

состав г/дм3 (г): 15,6 (5,3) Zn; 35,3 (12,0) Mn; 1,7 (0,58) Fe.

Выход кека 75,42 г;

состав, %: 1,84 Zn; 1,78 Mn; 37,1 Fe.

Степень извлечения, %: цинка 79,2; марганца 89,9; железа 2,0.

2-я стадия. Навеска кека 1 - 70 г. В стеклянную химическую коническую колбу объемом 800 см3 загружают 500 см3 воды, 27,3 г серной кислоты H2SO4 и при интенсивном перемешивании (450-500 мин-1) навеску в 70 г кека 1 и сернистый ангидрид SO2 с расходной скоростью 12 дм3/дм3·мин. Нагрев реакционной пульпы осуществляли, как в стадии 1. Значения ОВП φ=420 мВ и температуры 80-85°С реакционной пульпы контролировали и регулировали также, как при выщелачивании на стадии 1. Продолжительность выщелачивания составила 3,5 часов.

По анализам продуктов выщелачивания кека 1 получены следующие технологические показатели.

Выход кека 36,57 грамм;

состав, %: 2,4 Zn; 0,5 Mn; 7,1 Fe; 2,64 Pb; 1,37 Ca; 25,1 SiO2; 9,1 г/т Ag.

Выход растворов 0,550 дм3,

состав, г/дм3: 0,75 Zn; 1,7 Mn; 42,5 Fe; н/об Pb и Ag.

Степень извлечения Fe 90,0%.

Пример 2. Процесс ведут аналогично примеру 1, однако значение ОВП поддерживали на уровне φ=380 мВ (удельный расход SO2 12 дм3/дм3·мин на 1-й стадии выщелачивания) и 420 мВ, SO2 18 дм3/дм3·мин на 2-й стадии выщелачивания.

Получены следующие технологические показатели.

1-я стадия.

Выход раствора 0,34 дм3, состав, г/дм3.

Выход кека 73,5 г, состав, %: 1,35 Zn; 0,9 Mn; 36,9 Fe.

Степени извлечения в раствор, %: 85,2 Zn; 95,0 Mn; 5,0 Fe.

2-я стадия.

Выход кека 36,0 г, состав, %: 1,9 Zn; 0,5 Mn; 7,1 Fe; 2,64 Pb; 1,37 Ca; 25,1 SiO2; 9,1 г/т Ag.

Степень извлечения в раствор железа 90,5.

Пример 3. Процесс ведут аналогично примеру 1, однако значение ОВП поддерживали на уровне φ=400 мВ (удельный расход SO2 12 дм3/дм3·мин на 1-й стадии выщелачивания и 420 мВ, SO2 18 дм3/дм3·мин на 2-й стадии выщелачивания.

Получены следующие технологические показатели.

1-я стадия.

Выход раствора 0,34 дм3, состав, г/дм3.

Выход кека 73,5 г, состав, %: 1,35 Zn; IO,9 Mn; 36,9 Fe.

Степени извлечения в раствор, %: 85,2 Zn; 95,0 Mn; 5,0 Fe.

2-я стадия.

Выход кека 36,0 г, состав, %: 1,9 Zn; 0,5 Mn; 7,1 Fe; 2,64 Pb; 1,37 Ca; 25,1 SiO2; 9,1 г/т Ag.

Степень извлечения в раствор железа 90,5.

Пример 3. Процесс ведут аналогично примеру 1, однако значение ОВП поддерживали на уровне φ=420 мВ (удельный расход SO2 12 дм3/дм3·мин на 1-й стадии выщелачивания и 420 мВ, SO2 18 дм3/дм3·мин на 2-й стадии выщелачивания.

Получены следующие технологические показатели.

1-я стадия.

Выход раствора 0,34 дм3, состав, г/дм3.

Выход кека 73,5 г, состав, %: 1,35 Zn; 0,9 Mn; 36,9 Fe.

Степени извлечения в раствор, %: 85,2 Zn; 95,0 Mn; 5,0 Fe.

2-я стадия.

Выход кека 36,0 г, состав, %: 1,9 Zn; 0,5 Mn; 7,1 Fe; 2,64 Pb; 1,37 Ca; 25,1 SiO2; 9,1 г/т Ag.

Степень извлечения в раствор железа 90,5.

Пример 4. Процесс ведут аналогично примеру 1, однако значение ОВП поддерживали на уровне φ=440 мВ (удельный расход SO2 12 дм3/дм3·мин на 1-й стадии выщелачивания и 420 мВ, SO2 18 дм3/дм3·мин на 2 стадии выщелачивания.

Получены следующие технологические показатели.

1-я стадия.

Выход раствора 0,34 дм3, состав, г/дм3.

Выход кека 73,5 г, состав, %: 1,35 Zn; 0,9 Mn; 36,9 Fe.

Степени извлечения в раствор, %: 85,2 Zn; 95,0 Mn; 5,0 Fe.

2-я стадия.

Выход кека 36,0 г, состав, %: 1,9 Zn; 0,5 Mn; 7,1 Fe; 2,64 Pb; 1,37 Ca; 25,1 SiO2; 9,1 г/т Ag,

Степень извлечения в раствор железа 90,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки цинкового кека | 2016 |

|

RU2620418C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2013 |

|

RU2578881C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ЗОЛОТОСОДЕРЖАЩЕГО ЦИНКОВОГО ОСАДКА | 2000 |

|

RU2176278C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ КЕКОВ | 1991 |

|

RU2020171C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ИЗ РУДНОГО СУЛЬФИДНОГО СЫРЬЯ | 2012 |

|

RU2492253C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ЖЕЛЕЗА, ЦИНКА, МЕДИ И МАРГАНЦА | 2006 |

|

RU2338801C2 |

Изобретение относится к способу переработки бедных цинковых окисленных руд и концентратов с извлечением цинка, марганца, железа, свинца, серебра, кальция и двуокиси кремния. Способ включает дробление, измельчение, выщелачивание, осаждение из растворов вышеуказанных компонентов. При этом выщелачивание ведут стадийно: на первой и второй стадиях выщелачивают раствором серной кислоты в присутствии восстановителя при окислительно-востановительном потенциале (ОВП) на первой стадии φ=380-420 мВ, на второй стадии при φ=420-460 мВ. На третьей стадии выщелачивают аммиачно-карбонатным раствором состава (г/дм3): 60-110 NH3 общ, 30-65 СО2 общ. На четвертой стадии обрабатывают азотной кислотой HNO3. На пятой стадии проводят сульфатизирующий обжиг с H2SO4 конц. с последующим водным выщелачиванием, на шестой стадии - водным раствором фторида аммония кислого NH4HF2. Полученные растворы подвергают очистке и проводят из них осаждение цинка, марганца, железа, свинца, серебра, кальция, двуокиси кремния, сульфата натрия, нитрата аммония. Техническим результатом изобретения является повышение извлечения цинка и комплексное использование сырья. 15 з.п. ф-лы, 1 ил.

1. Способ переработки бедных цинковых окисленных руд и концентратов с извлечением цинка, марганца, железа, свинца, серебра, кальция и двуокиси кремния, включающий дробление, измельчение, выщелачивание, осаждение из растворов вышеуказанных компонентов, при этом выщелачивание ведут стадийно: на первой и второй стадиях выщелачивают раствором серной кислоты в присутствии восстановителя при окислительно-восстановительном потенциале φ на первой стадии при φ=380-420 мВ, на второй стадии при φ=420-460 мВ, на третьей стадии выщелачивают аммиачно-карбонатным раствором состава (г/дм3) 60-110 NH3 общ. и 30-65 СO2 общ., на четвертой стадии - азотной кислотой НNО3, на пятой стадии проводят сульфатизирующий обжиг с Н2SO4 конц. с последующим водным выщелачиванием, на шестой стадии - водным раствором фторида аммония кислого NH4HF2, полученные растворы подвергают очистке и проводят из них осаждение цинка, марганца, железа, свинца, серебра, кальция, двуокиси кремния, сульфата натрия, нитрата аммония.

2. Способ по п.1, отличающийся тем, что бедную цинковую окисленную руду, концентрат выщелачивают раствором серной кислоты концентрации (г/дм3): 55,0-65,0 на первой стадии и 90,0-100,0 на второй стадии в присутствии сернистого ангидрида SO2.

3. Способ по п.2, отличающийся тем, что выщелачивание на первой и второй стадиях осуществляют при температуре 80-85°С.

4. Способ по п.3, отличающийся тем, что выщелачивание на первой и второй стадиях осуществляют при продолжительности 3,0-3,5 ч и остаточных концентрациях серной кислоты H2SO4 - 20 г/дм3.

5. Способ по п.4, отличающийся тем, что растворы первой и второй стадий подвергают гидролитической очистке и осуществляют осаждение цинка в виде сульфидного осадка ZnS.

6. Способ по п.5, отличающийся тем, что из маточных растворов осаждения сульфида цинка выделяют марганец сернокислый при температуре 98°С термогидролизом в условиях перемешивания в течение 1,0-1,5 ч и рН 6,5.

7. Способ по п.6, отличающийся тем, что из маточных растворов осаждения сульфата марганца выпаркой и последующей сушкой при 180-250°С выделяют натрий сернокислый Na2SO4 безводный.

8. Способ по п.7, отличающийся тем, что из раствора выщелачивания второй стадии выделяют в твердую фазу железо в виде железного купороса FeSO4·7H2O.

9. Способ по п.8, отличающийся тем, что кек аммиачно-карбонатного выщелачивания третьей стадии обрабатывают на четвертой стадии раствором азотной кислоты НNО3 при температуре 60-70°С, продолжительности 2,0-2,5 ч.

10. Способ по п.9, отличающийся тем, что из азотнокислых растворов четвертой стадии осаждают сульфид свинца PbS, используемый в качестве свинцового концентрата.

11. Способ по п.10, отличающийся тем, что кек азотнокислой обработки на пятой стадии подвергают сульфатизирующему обжигу и водному выщелачиванию с получением силикатного кека и раствора, включающего железо и цветные тяжелые металлы.

12. Способ по п.11, отличающийся тем, что кек пятой стадии обрабатывают раствором фтористого аммония кислого NH4HF2 с получением в растворе гексафторосиликата аммония (NH4)2SiF6.

13. Способ по п.12, отличающийся тем, что из растворов гексафторосиликата аммония выделяют в твердую фазу двуокись кремния путем введения в него водного аммиака.

14. Способ по п.13, отличающийся тем, что из твердой фазы двуокиси кремния путем промывки и термической сушки получают аэросил.

15. Способ по п.10, отличающийся тем, что маточные растворы осаждения сульфида свинца PbS используют для получения аммиачной селитры NH4NO3.

16. Способ по п.13, отличающийся тем, что из маточных растворов выделения двуокиси кремния путем выпарки и отгонки аммиака регенерируют фторид аммония кислый NH4HF2 и в конденсате аммиак водный.

| Способ переработки цинковых концентратов | 1987 |

|

SU1530641A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ЖЕЛЕЗА, ЦИНКА, МЕДИ И МАРГАНЦА | 2006 |

|

RU2338801C2 |

| RU 94015041 A1, 10.02.1996 | |||

| Способ извлечения цинка из кеков, содержащих феррит цинка | 1990 |

|

SU1749277A1 |

| Способ переработки цинкового клинкера вельц-печей | 1992 |

|

SU1836461A3 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ | 1996 |

|

RU2104736C1 |

| US 6340450 A, 22.01.2002 | |||

| Установка разделения воздуха | 1979 |

|

SU851034A1 |

| JP 2001214224 A, 07.08.2001. | |||

Авторы

Даты

2012-02-10—Публикация

2010-09-10—Подача