Изобретение относится к области металлургии в частности к составу шихты для сульфидизирующей шахтной плавки окисленной никелевой руды на штейн.

Известна шихта для сульфидизирующей плавки окисленной никелевой руды, содержащая никельсодержащий материал, известняк (гипс), кокс, пирит (колчедан). Недостатком указанной шихты является повышенный расход кокса на эндотермические реакции.

Наиболее близкой к предлагаемому изобретению является шихта для сульфидизирующей шахтной плавки окисленной никелевой руды на штейн, содержащая никельсодержащий материал, кокс, сульфидизатор, кальцийсодержащий флюс. В качестве сульфидизатора и флюса используются колчедан и известняк. Дозировка составляющих шихты составляет, %: Никельсодержащий материал 58,2-68 Кокс 19,3-19,6 Колчедан 2,4-4,7 Известняк 10,3-17,5

Недостатками используемого состава шихты при шахтной плавке брикетов является нетехнологичность указанной шихты, выражающаяся в ее тугоплавкости, высоком расходе восстановителя и топлива (кокса) на эндотермические реакции разложения, требующие до 6,1-8% общего расхода кокса и высокие затраты на саму шихту вследствие высокой стоимости кокса и затрат на известняк.

Целью изобретения является повышение технологичности шихты.

Поставленная цель достигается тем, что шихта содержит никельсодержащий материал, колчедан в качестве сульфидизатора, кокс в качестве восстановителя и топлива, кальцийсодержащий флюс, топливо, при этом в качестве кальцийсодержащего флюса она содержит сланец при следующих соотношениях ингредиентов, мас.%:

Никельсодержащий материал 56-72 Кокс 15-19 Колчедан 2,3-4,5 Сланец 10,7-20,5

Сущность заявляемого технического решения заключается в следующем.

Введение сланца в качестве флюса в шихту позволяет придать ей новые свойства, в результате чего повышается легкоплавкость шихты, уменьшается доля эндотермических реакций, уменьшается стоимость шихты вследствие снижения расхода дорогостоящего кокса. Новые свойства шихты обусловлены структурой сланца, представляющей собой чередование известняка, гипса, окиси кальция с мелкими вкраплениями органических составляющих - углерода и водорода, выполняющие в шихте роль восстановителя и топлива. Составляющая сланца - гипс выполняет роль сульфидизатора. При этом количество сульфидизатора (колчедана) в шихте уменьшается пропорционально количеству серы, содержащейся в сланце.

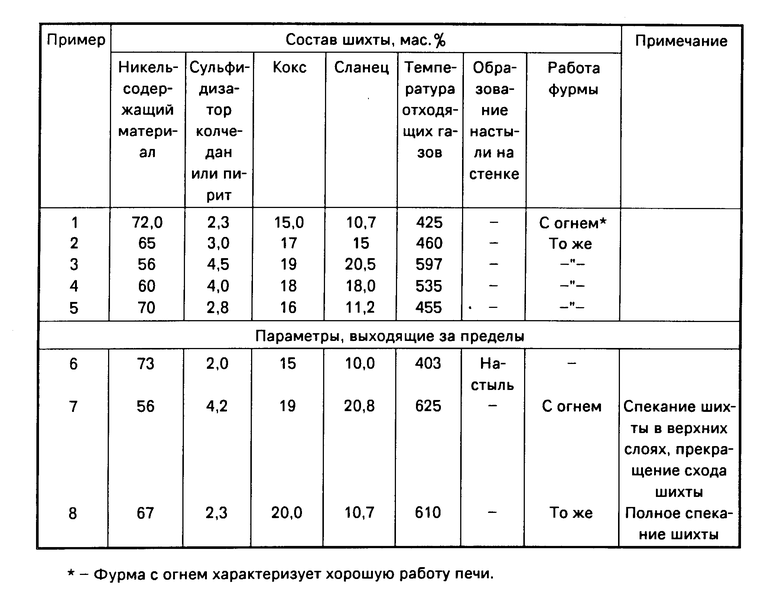

Вводимые со сланцем углерод и водород позволяют уменьшить количество вводимого в шихту кокса с учетом кокса, расходуемого на эндотермическую реакцию разложения известняка. Нижний предел содержания сланца в шихте 10,7 мас.% определен из условия образования настыли на стенке реактора и ухудшения работы фурмы. При снижении содержания сланца в шихте менее 10,7% на фурме отсутствует огонь и на стенке образуется настыль, постепенно происходит замораживание фурмы (см. таблицу).

Верхний предел содержания сланца в шихте 20,5 мас.% обусловлен повышением температуры отходящих газов выше 600оС и вследствие этого - спекание шихты и ухудшение ее схода. Таким образом, при изменении параметров выше или ниже указанных содержаний сланца в шихте возможна остановка шахтной печи.

Новые свойства сланца позволяют осуществить комплексность его использования (минеральную и органическую составляющие) и повысить технологичность шихты вследствие ее легкоплавкости, что приводит к повышению производительности процесса.

Существенность отличий подтверждается тем, что анализ научно-технической и патентной литературы не выявил признаков, аналогичных заявляемым.

Экспериментальная проверка заявленного состава шихты осуществлялась на промышленных шахтных печах Уфалейского никелевого комбината. Шихта проверялась сразу на четырех печах. В ранее используемой шихте в качестве кальцийсодержащего флюса использовался мрамор. Мрамор из шихты выводился и заменялся на сланец. На промышленных печах невозможно проверить весь диапазон заявляемых параметров (изменение параметров относительно заданных может привести к остановке печей).

Поэтому испытания проводились при среднем содержании сланца в шихте 13,5 мас. % (что от никельсодержащего материала составляет 21,3%). Сланец при этом является флюсующе-восстановительной добавкой, топливом и сульфидизатором. В ходе испытаний в процессе наблюдений за плавкой из шихты постепенно выводили кокс. Первоначально расход кокса на калошу снизили с 1600 до 1500 кг, а в дальнейшем до 1400 кг, что составляет 12,5 абс.% от массы всего кокса, поступающего на плавку. В ходе исследований отбирались пробы всех продуктов плавки, а по фурмам оценивалось состояние фурменного пояса. Испытания показали, что за период испытаний технологические показатели не ухудшались несмотря на увеличение содержания SiO2 в шлаке на 2%. В целом введение сланцев в плавку улучшает показатели процесса, например металлизация штейна за период испытаний возросла на 6-12%, а увеличение металлизации привело к снижению потерь цветных металлов с отвальным шлаком. Анализ шлаков подтверждает снижение потерь никеля с отвальным шлаком с 0,164 до 0,15% при одновременном увеличении производительности печи.

В ходе испытаний состояние фурменного пояса улучшилось, о чем свидетельствовало то, что количество фурм с огнем возросло с 14 до 18 штук.

Из приведенных данных видно, что дозировка кокса при использовании шихты нового состава снизилась с 1600 до 1400 кг на калошу, что составляет 12,5% от общего расхода кокса в шихте. Это снижение расхода кокса обусловлено двумя причинами. Замена известковистого флюса (мрамора, известняка) на известковистый флюс типа сланец не требует кокса на эндотермическую реакцию разложения карбоната кальция, так как сам сланец обладает теплотворной способностью. Таким образом, введение в шихту сланца позволяет добиться двойного эффекта по снижению доли кокса в шихте. Использование тепла кокса на восстановление и плавку и исключение тепла кокса на разложение известняка в сочетании с тепловым эффектом сгорания горючего углерода сланца обеспечивают снижение эксплуатационных затрат на шихту вследствие экономии дорогостоящего кокса и позволяет повысить технологичность шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ШИХТЫ К ПЛАВКЕ ДЛЯ ПРОИЗВОДСТВА НИКЕЛЕВОГО ШТЕЙНА ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2008 |

|

RU2389811C1 |

| Шихта для восстановительно-сульфидирующей плавки окисленных никелевых руд | 2017 |

|

RU2657267C1 |

| ШИХТА ДЛЯ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2065504C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2000 |

|

RU2184162C2 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2001 |

|

RU2187568C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2010 |

|

RU2441082C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2011 |

|

RU2455375C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| Топливо-восстановитель-сульфидизатор для пирометаллургических процессов | 1974 |

|

SU488872A1 |

Изобретение относится к области металлургии, в частности к составу шихты для сульфидизирующей шахтной плавки окисленной никелевой руды на штейн. Целью изобретения является повышение технологичности шихты. Для чего в шихту, содержащую никельсодержащий материал, колчедан в качестве сульфидизатора, кокс в качестве восстановителя и топлива, кальцийсодержащий флюс, топливо, в качестве кальцийсодержащего флюса вводят сланец при следующих соотношениях ингредиентов, мас.%: никельсодержащий материал 56 - 72, кокс 15 - 19, колчедан 2,3 - 4,5, сланец 10,7 - 20,5. 1 табл.

ШИХТА ДЛЯ СУЛЬФИДИЗИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ окисленных никелевых руд на штейн, содержащая никельсодержащий материал, сульфидизатор в виде колчедана, восстановитель и топливо в виде кокса, кальцийсодержащий флюс, отличающаяся тем, что, с целью повышения технологичности шихты, в качестве кальцийсодержащего флюса она содержит сланец при следующем соотношении ингредиентов, мас.%:

Никельсодержащий материал 56 - 72

Кокс 15 - 19

Колчедан 2,3 - 4,5

Сланец 10,7 - 20,5

| Захаров Б.Н | |||

| и Воробьев В.А | |||

| Шахтная плавка окисленных никелевых руд и конвертирование никелевых штейнов | |||

| М.: Металлургия, 1974, с.13. |

Авторы

Даты

1994-09-30—Публикация

1990-02-05—Подача