Изобретение относится к способу переработки окисленных никелевых руд и может быть использовано в цветной металлургии для получения бедного никелевого штейна в шахтных печах.

Распространенный в настоящее время способ переработки окисленных никелевых руд, содержащих 1,0% никеля и даже менее, заключается в переведении никеля из руд в штейн, т. е. сплав, содержащий сульфиды никеля и железа (Ni3S2 и FeS), и растворенное в них свободное железо, с последующей переработкой штейна известными способами.

Способ получения никелевого штейна включает восстановительно-сульфидирующую шахтную плавку окисленных руд в присутствии сульфидирующего агента (пирит, колчедан, гипс), флюсующего агента (известняк) и металлургического кокса, являющегося одновременно и топливом и восстановителем.

Образующийся при плавке штейн, содержащий 10-16% никеля, выводится из печи периодически, а шлак, находящийся над слоем штейна, непрерывно [В.И. Смирнов, А.А. Цейдлер, И.Ф. Худяков, А.И. Тихонов. Металлургия меди, никеля, кобальта. Ч.II. Изд. "Металлургия", 1966, с. 39-69].

Способ получения штейна плавкой в шахтной печи окисленных руд связан со значительным расходом кокса.

Расход кокса при плавке никельсодержащих рудных брикетов и кусковой руды составляет 30-35%, при плавке агломерата 20-23% от массы руды.

Вследствие высокой зольности металлургического кокса увеличивается количество шлаков и уменьшается удельный проплав руды - т.е. удельная производительность шахтной печи, отнесенная к площади сечения в плоскости фурм.

Таким образом, недостатком известного способа является использование в качестве топлива и восстановителя больших количеств дорогого, высокозольного и дефицитного металлургического кокса. Высокая зольность кокса приводит к увеличению количества продуктов плавки, главным образом шлаков и снижению проплава никельсодержащих материалов.

Сократить расход кокса по данному способу не представляется возможным, поскольку при плавке на штейн заданного состава максимальное извлечение в него никеля достигается, в частности, за счет соблюдения оптимального расхода кокса. Во избежание увеличения потерь никеля со шлаками нельзя снижать удельный расход кокса ниже определенного предела.

Известен способ получения никелевого штейна восстановительно-сульфидирующей плавкой рудных брикетов в шахтной печи с использованием в качестве топлива-восстановителя металлургического кокса. Для уменьшения расхода металлургического кокса в рудные брикеты вводится коксовая мелочь, отсеваемая от металлургического кокса [И.Д. Резник. Совершенствование шахтной плавки окисленных никелевых руд. Изд. "Металлургия", 1983, с. 126].

Использование для плавки рудно-коксовых брикетов, содержащих 5% коксовой мелочи, позволяет снизить расход металлургического кокса на 3,3%, однако общий расход топлива увеличивается, т.к. часть введенной коксовой мелочи - 1,7% или 30% от введенной в брикеты коксовой мелочи теряется. Потери обусловлены частичным уносом коксовой мелочи с продуктами плавки, главным образом со шлаком. Это приводит к повышению вязкости шлаков и потерям никеля со шлаком. Данный способ не позволяет значительно сократить расход металлургического кокса.

Известен способ получения никелевого штейна восстановительно-сульфидирующей плавкой рудных брикетов с введением в брикеты высокосернистого нефтяного кокса замедленного коксования, содержащего в %: Cd - 85-88; Vd - 7-10; Sd t - 3,8-4,5; Ad - 0,4-0,9, где Сd - содержание углерода, Vd - выход летучих веществ, Sdt - содержание серы, Аd - зольность. В качестве топлива и восстановителя использовался металлургический кокс с содержанием, %: Sd t - 1,6; Аd - 12,0; Vd - 0,6.

Согласно этому способу в брикеты вводилось 1,6-2,2% и 5,2% нефтяного кокса. При введении в рудные брикеты 5,2% нефтяного кокса расход крупного металлургического кокса сократился на 4,0%, однако общий расход топлива увеличился на 1,2%. При расходе нефтяного кокса 1,6-2,2% отмечена некоторая экономия крупного металлургического кокса, но увеличения проплава и снижения никеля в шлаках не наблюдалось [И.Д. Резник. Совершенствование шахтной плавки окисленных никелевых руд. Изд. "Металлургия", 1983, с. 127]. Данное решение взято в качестве прототипа.

Таким образом, введение мелкого кокса, в том числе нефтяного, в рудные брикеты приводит к тому, что часть мелкого кокса из брикетов переходит в расплав и теряется вместе со шлаками, увеличивая их вязкость.

Увеличение содержания мелкого нефтяного кокса в рудных брикетах будет сопровождаться снижением их прочности и поэтому нецелесообразно. Кроме того, нельзя значительно уменьшать количество кускового металлургического кокса, т. к. последний является не только источником тепла и восстановителем, но и разрыхлителем, главным регулятором распределения газового потока.

Недостатком известного способа, как и всех ранее отмеченных, помимо увеличения общего расхода, является также использование в качестве топлива и восстановителя значительных количеств дорогостоящего металлургического кокса. Последний, помимо его высокой стоимости, является высокозольным продуктом (Аd-11-13%), что приводит к увеличению количества шлаков и повышенному расходу топлива (кокса) на плавку.

Задачей предлагаемого изобретения является устранение указанных недостатков.

Задача решается за счет того, что в способе получения никелевого штейна, включающем загрузку в шахтную печь шихты, содержащей окускованную окисленную никельсодержащую руду и топливо-восстановитель, восстановительно-сульфидирующую плавку, в качестве топлива-восстановителя используют металлургический и кусковой нефтяной кокс замедленного коксования (далее по тексту - нефтяной кокс), взятые в отношении (40-95):(60-5) мас.%, соответственно. Задача решается так же за счет того, что используют нефтяной кокс крупностью 20 мм и более, преимущественно 20-150 мм. При этом содержание фракции 20-150 мм в нефтяном коксе составляет не менее 85 мас.%.

Задача решается так же за счет того, что для осуществления способа берут нефтяной кокс с выходом летучих веществ не более 14 мас.%, преимущественно не более 10 мас.%.

Загрузку нефтяного и металлургического кокса в шахтную печь можно осуществлять одновременно либо в виде их смеси или послойно, при этом металлургический кокс загружают на слой нефтяного кокса.

Кроме того возможна раздельная загрузка металлургического и нефтяного кокса путем чередования загрузок с нефтяным и металлургическим коксом с сохранением заданного соотношения и суммарного расхода кокса.

Нефтяной кокс имеет ряд преимуществ по сравнению с металлургическим, - он недефицитен, недорог, имеет низкую зольность (менее 0,5 мас.%), в то время как зольность металлургического кокса 11-13 мас.%. Кроме того имеются большие перспективы роста производства нефтяного кокса в связи с неизбежным ростом производства углубленной переработки нефти.

Считается, что кусковой нефтяной кокс замедленного коксования не пригоден для использования в качестве топлива и восстановителя в шахтных печах [З. И. Сюняев. Производство, облагораживание и применение нефтяного кокса. Изд. "Химия", 1973, с. 192].

Проведенные авторами предлагаемого изобретения промышленные восстановительно-сульфидирующие плавки окисленных никелевых руд с заменой части металлургического кокса кусковым нефтяным коксом замедленного коксования опровергли это утверждение.

Испытания с использованием в качестве топлива-восстановителя металлургического и кускового нефтяного кокса замедленного коксования показали, что при восстановительно-сульфидирующей плавке окисленных никелевых руд в шахтной печи 5-60 мас.% металлургического кокса может быть заменено соответствующим количеством кускового нефтяного кокса замедленного коксования. При замене нефтяным коксом более 60% металлургического кокса, увеличивается доля летучих веществ, выделяющихся в процессе нагревания нефтяного кокса в шахтной печи, что может сдвинуть процесс восстановительно-сульфидирующей плавки окисленных никелевых руд в направлении образования нежелательного продукта - ферроникеля, а замена менее 5% нецелесообразна вследствие снижения эффективности и повышения доли удельных затрат на организацию производства. Количество нефтяного кокса, используемое взамен части металлургического, выбирается в каждом конкретном случае, исходя из качества кокса, качества руды, подаваемой на плавку, конструкции шахтной печи, а также от характеристики склада кокса, транспортных средств, дозирующих устройств и ряда других обстоятельств.

Для обеспечения однородного гранулометрического состава кокса, подаваемого в шахтную печь, гранулометрический состав нефтяного кокса должен приближаться к гранулометрическому составу металлургического кокса, поэтому крупность нефтяного кокса должна быть более 20 мм, преимущественно 20-150 мм. Содержание фракции крупностью 20-150 мм в нефтяном коксе должно составлять не менее 85 мас.%.

Ограничение содержания летучих веществ Vd не более 14% обусловлено необходимостью предотвращения сдвига процесса восстановления никеля в область, способствующую образованию нежелательного продукта плавки - ферроникеля. При увеличении содержания летучих выше 14% возможно также увеличение выхода смолистых веществ, что приводит к осаждению их из газа, выходящего из шахтной печи, в газоходах, дымососах и другом оборудовании. Это может усложнить эксплуатацию оборудования. Поэтому предпочтительнее использовать нефтяной кокс с меньшим выходом летучих веществ, 10% и менее, т.к. последний может использоваться в более широком диапазоне, т.е. при замене до 60% металлургического кокса, в то время как нефтяной кокс с выходом летучих 10-14% предпочтительнее применять при использовании нефтяного кокса в меньшем количестве.

Металлургический и нефтяной кокс могут применяться одновременно при совместной загрузке или при раздельной загрузке в шахтную печь. При совместном, одновременном использовании металлургического и нефтяного кокса возможны загрузка либо их смеси, либо в одной загрузке послойно, при этом предпочтительно слой металлургического кокса загружать на слой нефтяного кокса с целью предохранения менее прочного нефтяного кокса металлургическим от ударных нагрузок других компонентов шихты, например, кусков известняка и руды.

Кроме того, металлургический и нефтяной кокс могут загружаться в шахтную печь в раздельных загрузках путем их различного чередования в зависимости от заданного соотношения и расхода, при этом сохраняют общий расход и соотношение металлургического и нефтяного кокса, а также равномерное их распределение по площади печи.

Применение (выбор) различных способов загрузки обусловлено совокупностью различных факторов, например, условий для хорошего смещения металлургического и нефтяного кокса без их разрушения, условий складирования, наличия достаточного количества промежуточных расходных бункеров и дозаторов, долей нефтяного кокса, заменяющего металлургический и др. Например, при шахтной плавке с заменой 20 - 30% металлургического кокса нефтяным при достаточном количестве расходных бункеров с дозаторами или других средств, обеспечивающих долевое дозирование и смешение, возможно применение любого из перечисленных способов.

Предлагаемый способ был проверен в восстановительно-сульфидирующей плавке окисленных никелевых руд на промышленных шахтных печах высотой 5 м, длиной 14,5 м, шириной в области фурм ~ 1,4 м, с площадью сечения в области фурм ~ 20 м2. В качестве рудной части шихты использовались брикеты размером 90 х 50 х 40 мм и кусковая руда с кусками крупнее 30 мм.

Расход металлургического кокса и нефтяного кокса при всех отношениях сохранялся равным 32 мас.%. Количество нефтяного кокса в общей массе кокса изменялось от 5 до 60 мас.%.

Применялось воздушное дутье.

Средний химический состав рудной части шихты, мас.%: Ni - 1,20; Со - 0,025; SiО2 - 41-49; Mg - 15-20; Fe2О3 - 16,5-22,5; Al2O3 - 6,0-8,0. В качестве сульфидизатора использовали пирит в количестве 9,0 мас.% от массы рудной части шихты, в качестве флюса - известняк в количестве 18,5 мас.%.

Характеристика кокса.

Металлургический кокс:

Аd - 12%; Sd t - 0,5%; Vd - 0,5%; крупность - более 25 мм.

Нефтяной кокс замедленного коксования:

Аd - 0,5%; Sd t - 2,5%; Vd - 9,0%; крупность - более 20 мм.

При долевом участии нефтяного кокса в топливе-восстановителе от 5 до 60 мас. % в загрузках использовались как однородные, так и слоевые смеси металлургического и нефтяного кокса. Кроме того, при 30% долевом участии нефтяного кокса в топливе применялась и чередующаяся загрузка металлургического и нефтяного кокса. В этом случае 7 загрузок с металлургическим коксом чередовались с 3 загрузками с нефтяным коксом.

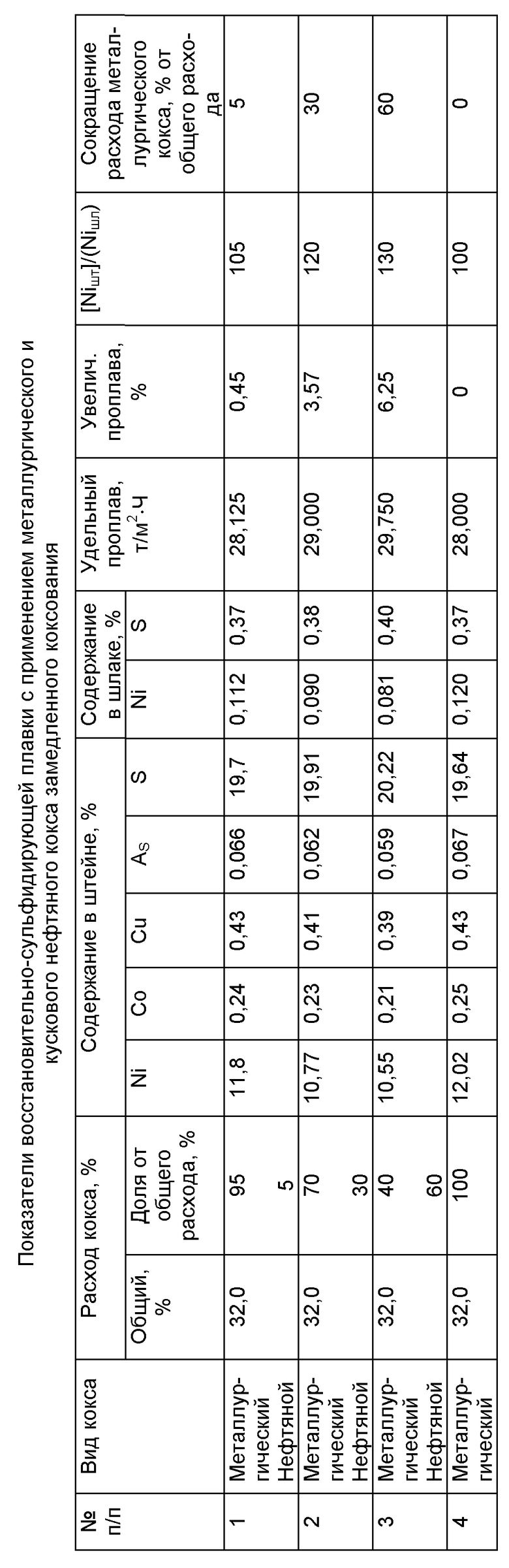

В таблице приведены результаты плавок с использованием в качестве топлива и восстановителя смеси металлургического и нефтяного кокса в разных соотношениях и для сравнения результаты плавки с металлургическим коксом.

Из анализа данных видно, что при плавке с использованием смеси нефтяного (5-60 мас.%) и металлургического (95-40 мас.%) кокса по сравнению с плавкой на металлургическом коксе проплав рудной части возрастает на 0,4-6,2%, расход металлургического кокса снижается на 5-60%, а так же снижаются потери никеля со шлаком, о чем свидетельствует увеличение отношения концентрации никеля в штейне [Niшт] к концентрации никеля в шлаке (Niшл) со 100 до 105-130, улучшается работа фурм.

В известном способе, взятом за прототип, не наблюдалось увеличения проплава, не снижались потери никеля со шлаком, а максимально достигнутое сокращение расхода металлургического кокса не превышало 4%, при общем увеличении расхода кокса.

Таким образом, использование в восстановительно-сульфидирующей шахтной плавке окисленных никелевых руд совместно металлургического и нефтяного кокса замедленного коксования позволяет сократить расход дорогого и дефицитного металлургического кокса на 5-60% и, одновременно, увеличить проплав руды, и понизить потери никеля со шлаком.

Предлагаемый способ может быть распространен на плавку никелевых агломератов, гранул, окатышей и других окускованных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2001 |

|

RU2187568C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2249055C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2010 |

|

RU2441082C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2011 |

|

RU2455375C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ШТЕЙНА | 2003 |

|

RU2243275C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2002 |

|

RU2224807C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСЕРНИСТОГО НЕФТЯНОГОКОКСА | 1969 |

|

SU254471A1 |

Изобретение относится к способу переработки окисленных никелевых руд и может быть использовано в цветной металлургии для получения бедного никелевого штейна в шахтных печах. Способ включает загрузку в шахтную печь шихты, содержащей окускованную окисленную никельсодержащую руду и топливо-восстановитель, восстановительно-сульфидирующую плавку с использованием в качестве топлива-восстановителя металлургического и кускового нефтяного кокса, взятых в отношении соответственно 40-95:60-5 мас.%, сокращается расход металлургического кокса, увеличивается проплав, обеспечивается снижение содержания никеля в шлаке. 9 з.п. ф-лы, 1 табл.

| РЕЗНИК И.Д | |||

| Совершенствование шахтной плавки окисленных никелевых руд | |||

| - М.: Металлургия, 1983, с.127 | |||

| СПОСОБ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 0 |

|

SU199397A1 |

| SU 226164, 19.12.1968 | |||

| СПОСОБ ПОДГОТОВКИ СУЛЬФИДИЗАТОРА ДЛЯ ШАХТНОЙ | 0 |

|

SU377369A1 |

| Способ переработки окисленных никелевых руд | 1975 |

|

SU704999A1 |

| ШИХТА ДЛЯ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2065504C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОГАТОГО НИКЕЛЕВОГО ШТЕЙНА | 1994 |

|

RU2126455C1 |

| US 5017220, 21.05.1991. | |||

Авторы

Даты

2002-06-27—Публикация

2000-02-14—Подача