Изобретение относится к измерительной технике и может быть использовано для измерения эрозионного износа лопаток паровых турбин.

Известно устройство для измерения эрозионного износа рабочих лопаток турбины, содержащее источник света, эндоскоп и регистратор информации [1]. Измерения выполняют при введении эндоскопа с источником света в проточную часть турбины через специальные отверстия и вращении ротора электродвигателем валоповоротного устройства. Непрерывное наблюдение движущихся лопаток затрудняет измерение количественных величин износа входных кромок.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является устройство для измерения эрозионного износа рабочих лопаток паровой турбины, содержащее импульсный источник света, эндоскоп, фоторегистратор, узел формирования световой или теневой полосы в ходе излучения источника света и систему синхронизации, выполненную в виде датчика, предназначенного для установки у периферийных кромок рабочих лопаток, и вторичной электронной схемы, вход которой подключен к выходу датчика, а выходы - к управляющим входам импульсного источника света и фоторегистратора [2] . Надежные измерения количественных характеристик износа, формы входных кромок, а также повреждений профиля лопаток обеспечиваются тем, что импульсная экспозиция при первом и повторных циклах измерений осуществляется при неизменном положении каждой из лопаток по отношению к объективу эндоскопа. Это позволяет регистрировать не только статистические характеристики эрозионного процесса, но и динамические показатели разрушения входных кромок в зависимости от режима и объема наработки турбины.

Вместе с тем одним из основных эксплуатационных параметров, определяющих экономичность, ресурс и надежность лопаточного аппарата и турбины в целом, выступает хорда (ширина) лопаток, уменьшающаяся в результате эрозионного разрушения входной кромки иногда до размеров, способных создать аварийную ситуацию. Поэтому заводы-изготовители регламентируют минимально допустимую хорду лопаток и периодический контроль ее, возможный известными средствами измерений только на открытой турбине во время ремонтной кампании.

Непосредственное измерение устройством [2] хорды лопаток в процессе эксплуатации невозможно, что ограничивает информативность измерений и в конечном счете - надежность лопаточного аппарата и срок его службы.

Цель изобретения - создание устройства для измерения эрозионного износа рабочих лопаток паровой турбины, обеспечивающего возможность одновременного автоматического измерения в процессе эксплуатации эрозионного износа входных кромок и уменьшающейся в результате износа хорды лопаток, что повышает надежность лопаточного аппарата и увеличивает срок его службы.

Указанная цель достигается тем, что в устройстве для измерения эрозионного износа рабочих лопаток паровой турбины, содержащем эндоскоп с регистратором, импульсный источник света с узлом формирования световой или теневой полосы и систему синхронизации, вход которой подключен к датчику, а выход - к регистратору, используются подключенная к выходу системы синхронизации и регистратора система обработки информации и подключенный к выходу системы синхронизации блок задержки, выход которого подключен к импульсному источнику света. Датчик системы синхронизации выполнен в виде источника и приемника светового излучения, механически связанных с эндоскопом и расположенных по одну или обе стороны рабочих лопаток турбины.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается наличием новых элементов - системы обработки информации и блока задержки и связей между элементами, а также выполнением датчика синхронизации в виде источника и приемника светового излучения, механически связанных с эндоскопом и расположенных по одну или обе стороны рабочих лопаток.

Сравнение заявляемого решения с другими техническими решениями показывает, что оно явным образом не следует из известного уровня техники, несмотря на то, что признаки, отличающие заявляемое техническое решение от прототипа порознь известны. Только в заявляемом устройстве с заявляемыми связями с остальными элементами схемы впервые появляется возможность одновременного автоматического измерения в процессе эксплуатации эрозионного износа входных кромок и уменьшающейся в результате износа хорды лопаток, что повышает надежность лопаточного аппарата и увеличивает срок его службы. Это позволяет сделать вывод о соответствии заявляемого технического решения критериям охраноспособности "Новизна" и "Изобретательский уровень".

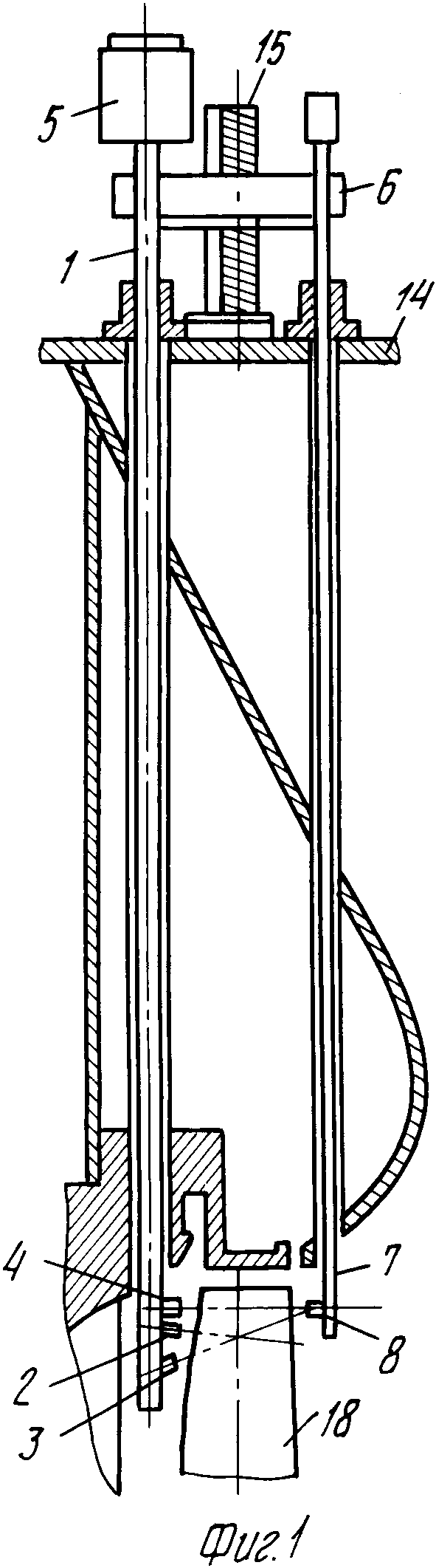

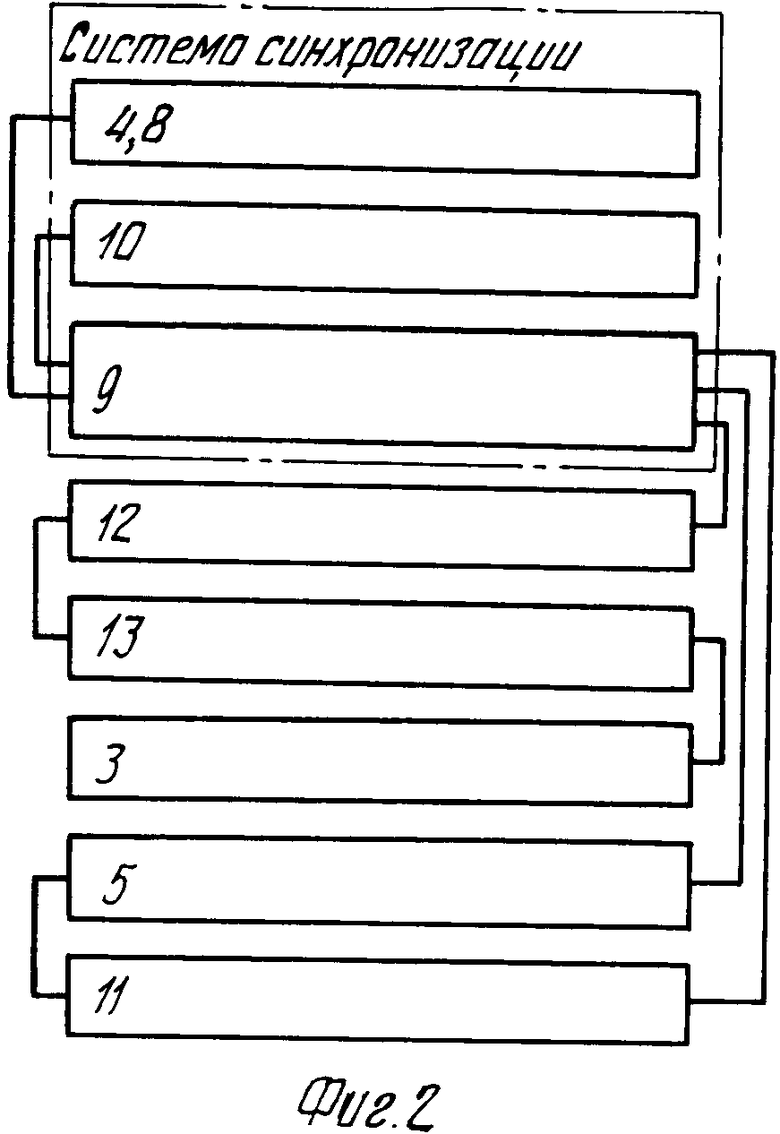

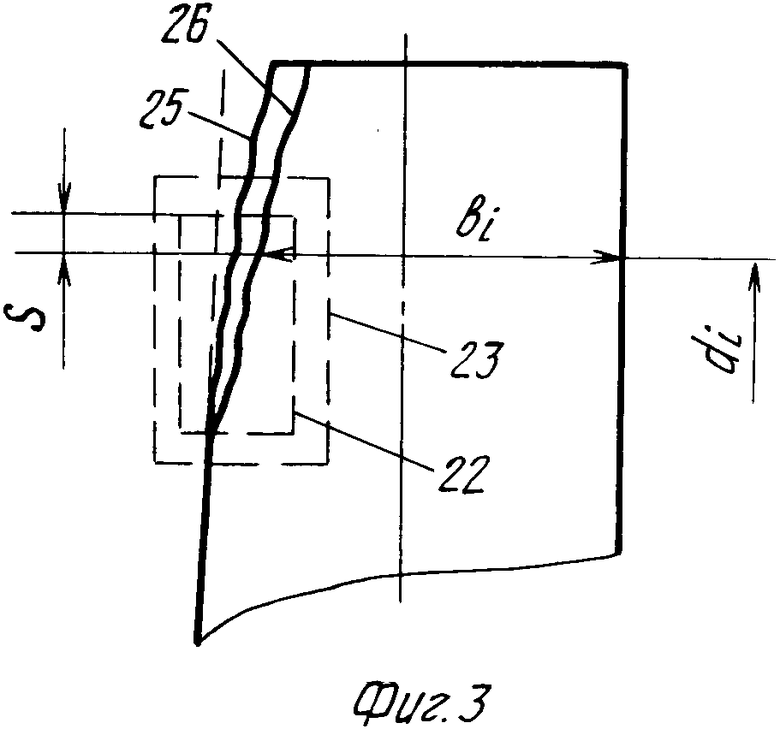

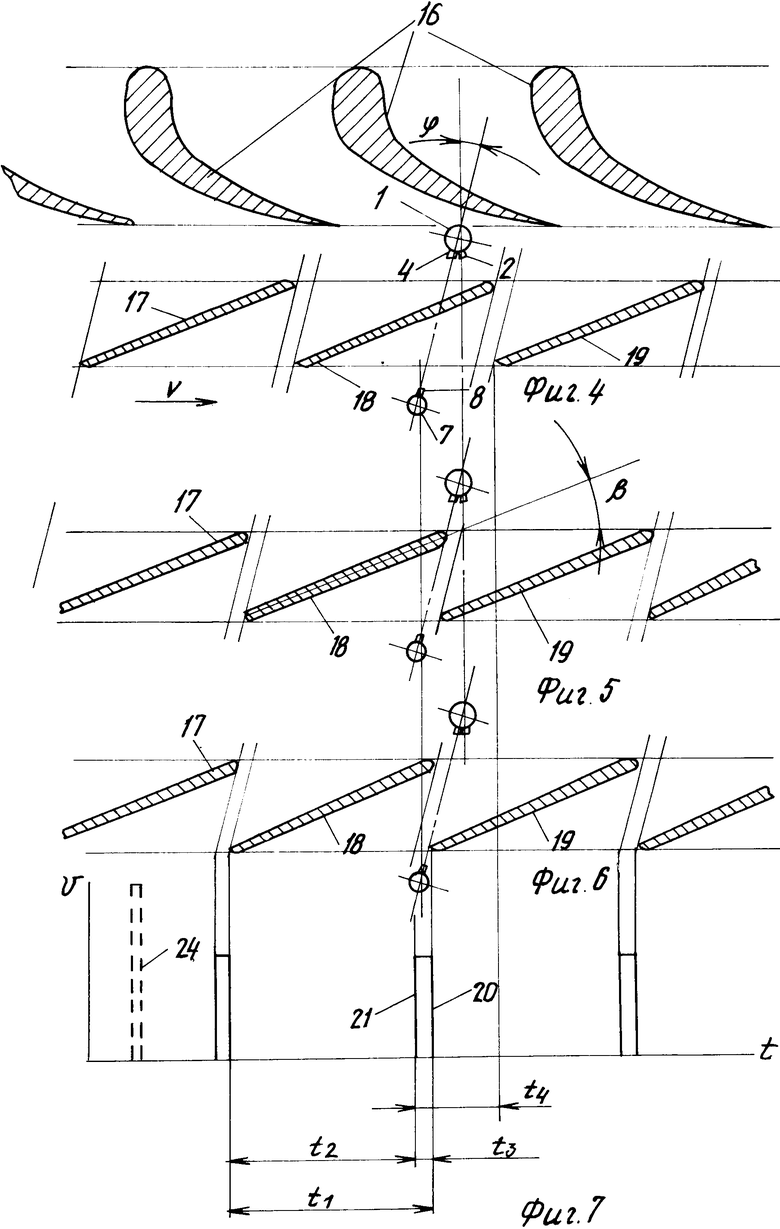

На фиг. 1 показано устройство для измерения эрозионного износа рабочих лопаток паровой турбины; на фиг.2 - блок-схема устройства; на фиг.3 - положение зоны импульсной регистрации на входной кромке лопатки; на фиг.4,5,6 - взаимное положение рабочих лопаток и датчика синхронизации в моменты открытия и закрытия кромками лопаток светового пучка датчика синхронизации; на фиг. 7 - диаграмма отсчетных и цикловых импульсов, вырабатываемых системой синхронизации.

Устройство содержит эндоскоп 1, на приемной части которого размещены объектив 2, импульсный источник 3 с узлом формирования световой или теневой полосы (не показан) и источник светового излучения 4, установленный с возможностью его поворота относительно оси эндоскопа 1.

На выходной части эндоскопа 1 установлен регистратор 5 (видео- или фотокамера с управляемым электроприводом). К эндоскопу 1 с помощью кронштейна 6 прикреплена штанга 7 с приемником излучения 8. Источник излучения 4 и оптически согласованный с ним приемник излучения 8 образуют датчик синхронизации.

На фиг. 1 показан один из вариантов исполнения датчика синхронизации, когда источник излучения располагается перед лопатками, а приемник - за лопатками. Однако возможны другие конструктивные схемы исполнения и расположения датчика. Например, источник излучения - за лопатками, а приемник - перед лопатками, или источник и приемник излучения располагаются вместе перед лопатками, а на противоположной от них стороне лопаток устанавливается оптически согласованный с ними отражатель. Выбор конструктивной схемы датчика синхронизации определяется типом турбины и технологическими условиями проведения измерений. В некоторых случаях может оказаться целесообразным использование многолучевого датчика, позволяющего одновременное измерение хорды лопаток в нескольких сечениях.

Система синхронизации (фиг.2) содержит электронную схему 9, на один из входов которой включен датчик синхронизации в виде источника 4 и приемника излучения 8, а на другой - датчик отсчетных импульсов 10 оптического, индуктивного или емкостного типа, установленный вблизи открытой поверхности ротора турбины соответственно с оптической или механической отметкой на нем. Один из выходов электронной схемы 9 системы синхронизации соединен с входом системы обработки информации 11, содержащей в своем составе компьютер с соответствующей периферией или микропроцессорные устройства. Другой выход электронной схемы 9 подключен через блок задержки 12 к системе поджига 13 импульсного источника света 3, а третий выход - к управляющему входу регистратора 5. Для проведения измерений устройство устанавливают на турбине 14 посредством координатника 15, к подвижной части которого прикреплен кронштейн 6. При этом приемный конец эндоскопа 1 с объективом 2 и импульсным источником света 3 размещается в зазоре между направляющими 16 и рабочими 17,18 и 19 лопатками (фиг.4). Необходимо соблюдать два условия. Во-первых, положение источника излучения 4 и приемника излучения 8 по отношению к рабочим лопаткам 17,18 и 19 должно быть таким, чтобы угол ϕ между оптической осью датчика синхронизации (не обозначен) и линией, параллельной оси ротора турбины, обеспечивал прохождение светового луча датчика между рабочими лопатками. Во-вторых, положение эндоскопа 1 должно быть относительно лопаток таким, чтобы в момент срабатывания импульсного источника света 3 освещенная поверхность рабочей лопатка была ориентирована нормально оптической оси объектива 2. Оба эти условия выполняются на этапе подготовки устройства к первому измерению путем поворота эндоскопа 1 в кронштейне 6 и соответствующего поворота источника излучения 4 относительно оси эндоскопа 1. Необходимая зона измерений по высоте лопаток устанавливается координатником 15 путем перемещения эндоскопа 1 и штанги 7 в направлении, нормальном оси ротора турбины.

Устройство работает следующим образом. При включенном электродвигателе валоповоротного устройства турбины рабочие лопатки перемещаются относительно объектива 2 и импульсного источника света 3 слева направо (фиг.5 и 6). Во время пересечения светового луча датчики синхронизации рабочей лопаткой сигнал на входе в электронную схему 9 отсутствует (фиг.7). При совпадении выходной кромки, например, рабочей лопатки 19 с оптической осью датчика (фиг.6) на входе электронной схемы 9 появляется напряжение, формирующее передний фронт 20 синхронизирующего импульса (фиг.7). Этот фронт запускает блок задержки 12 и одновременно поступает в систему обработки информации 12. При дальнейшем вращении ротора рабочие лопатки занимают относительно эндоскопа 1 положение согласно фиг.5, когда входная кромка лопатки 18 перекрывает световой луч датчика синхронизации, что формирует задний фронт 21 импульса синхронизации. На входе в электронную схему 9 напряжение падает до нуля. В момент, когда лопатка 18 занимает относительно эндоскопа 1 положение согласно фиг.4, истекает время задержки и блок задержки 12 через систему поджига 13 включает импульсный источник 3. Его вспышка формирует на поверхности лопатки 18 освещенную зону 22 с четко очерченными границами в поле зрения 23 объектива 2. Эти границы являются отсчетной базой для определения количественных характеристик эрозионного износа входной кромки.

Если отсчетная база реализуется в виде световой полосы или теневой полосы, зона освещенности 22 должна быть больше поля зрения 23. После экспозиции управляющий сигнал с выхода электронной схемы 9 поступает на регистратор 5 и подготавливает его к следующей лопатке. Если используется видеокамера, управляющий сигнал осуществляет передачу информации на магнитный носитель или в память компьютера, а если фотокамера - перемещение фотопленки на один кадр. После прохождения лопаткой 18 оптической оси датчика синхронизации ее выходная кромка аналогичным образом формирует передний фронт следующего импульса. Этот фронт является одновременно завершающим этапом для цикла измерений лопатки 18 и стартовым для цикла измерений лопатки 17. От датчика 10 через электронную схему 9 в систему обработки информации 11 поступает также счетный импульс 24, соответствующий каждому обороту ротора. Отсчетный импульс 24 используется системой 11 для идентификации импульсов синхронизации и лопаток при первом и последующих измерениях.

Обработку информации измерительного цикла система 11 производит следующим образом.

Первоначально на одной из турбин исследуемого типа измерения хорды лопаток выполняют вручную и составляют базовый каталог данных. Его записывают на магнитный носитель и вводят в компьютерную систему 11. Непосредственно за измерениями вручную проводят измерения предлагаемым устройством, система обработки информации которого выполняет идентификацию временных характеристик импульсов синхронизации и данных базового каталога с учетом изложенных ниже соображений.

При перемещении рабочих лопаток в сечении di с линейной скоростью Vi длительность одного цикла t1, равная временному промежутку между передними фронтами соседних импульсов (фиг.7), составляет

t1=  , (1) где β - угол наклона средней линии профиля лопатки, а Δ - величина прозрачного промежутка между лопатками. В общем случае с учетом технологических и эксплуатационных факторов величина t1 для каждой из лопаток может иметь свое значение.

, (1) где β - угол наклона средней линии профиля лопатки, а Δ - величина прозрачного промежутка между лопатками. В общем случае с учетом технологических и эксплуатационных факторов величина t1 для каждой из лопаток может иметь свое значение.

Аналогичным образом:

t2=  , (2) откуда по проектной величине угла β, измеренной по отсчетным импульсам 24 скорости перемещения лопаток Vi и измеренному по цикловым импульсам времени t2, соответствующему времени пересечения лопаткой оптической оси датчика, система обработки информации определяет хорду bi в соответствующем сечении каждой из лопаток как

, (2) откуда по проектной величине угла β, измеренной по отсчетным импульсам 24 скорости перемещения лопаток Vi и измеренному по цикловым импульсам времени t2, соответствующему времени пересечения лопаткой оптической оси датчика, система обработки информации определяет хорду bi в соответствующем сечении каждой из лопаток как

bi=  , (3)

, (3)

Возможен другой способ обработки с использованием базового каталога данных. Поскольку линейная скорость лопаток зависит от места расположения измеряемого сечения по высоте лопатки, а также для устранения влияния на результаты измерений нестабильности скорости в течение одного оборота ротора, измеряемой по отсчетным импульсам 24, скорость Vi из обработки результатов измерений целесообразно исключить за счет введения безразмерного параметра =

=  , (4) являющегося адекватным величине

, (4) являющегося адекватным величине =

=  , (5) где bi + Δ - расстояние между выходными кромками соседних лопаток в исследуемом сечении, сохраняющее свое значение в течение всего срока эксплуатации лопаточного аппарата.

, (5) где bi + Δ - расстояние между выходными кромками соседних лопаток в исследуемом сечении, сохраняющее свое значение в течение всего срока эксплуатации лопаточного аппарата.

Следовательно, фактическая хорда лопатки

bi= K , (6) где коэффициент К определяется непосредственно по данным базового каталога и параметрам t1 и t2 первого цикла измерений и в повторных измерениях остается величиной неизменной.

, (6) где коэффициент К определяется непосредственно по данным базового каталога и параметрам t1 и t2 первого цикла измерений и в повторных измерениях остается величиной неизменной.

По заданному алгоритму система обработки информации 11 устройства сравнивает измеренные величины хорд лопаток с минимально допустимыми значениями и делает вывод об остаточном сроке службы каждой из лопаток или о необходимости замены.

Величину износа входных кромок определяют по данным импульсной регистрации как разность площади освещенной поверхности лопатки при первом 25 и любом последующем 26 измерении. Поскольку положение измерительного сечения, в котором измеряется хорда, относительно зоны 22 известно, например, через расстояние S, использование хорды и рельефа изношенной входной кромки позволяет построить неискаженную форму каждой лопатки венца. Зона 22 содержит также информацию о дефектах лопаток, в том числе трещин, - наиболее опасного и часто встречающегося вида повреждений лопаток.

При установке устройства на турбине наивысшая точность измерений обеспечивается, в первую очередь, выбором оптимальной величины угла ϕ. Чем больше угол ϕ, тем больше технологическое время t3, соответствующее зазору между лопатками, и меньше полезное время t2, соответствующее хорде лопатки. Минимальная величина угла ϕ определяется наличием просвета между входной и выходной кромками наиболее близко расположенных лопаток венца. Например, для периферийного участка лопаток последних ступеней мощных теплофикационных турбин Т-250/300-240 ПО ТМЗ, согласно контрольным измерениям, угол ϕ, при котором величина просвета практически равна нулю, находится в диапазоне от 5 до 14о, а для лопаток турбин мощностью 300, 500, 800 МВт ПО ЛМЗ этот параметр изменяется от 9 до 15о.

Экспериментальная отработка узлов и устройства в целом на мощных теплофикационных турбинах типа Т-250/300-240 показала возможность реализации устройства стандартными средствами. В частности, в качестве импульсного источника света может быть использована импульсная лампа типа ИФК-120 или стробоскопическая лампа типа ИСШ-100-3 с серийным источником питания, а в качестве регистратора информации - портативная видеокамера, работающая совместно с персональным компьютером типа ИБМ РС АТ/386/486. Устойчивая работа системы синхронизации обеспечивается датчиками на фото- и светодиодах с диаметром светового пучка 0,8-1,0 мм.

Таким образом, заявляемое устройство для измерения эрозионного износа рабочих лопаток паровых турбин обеспечивает автоматический контроль величины износа входных кромок и размера хорды рабочих лопаток в эксплуатационных условиях, что повышает надежность турбоагрегата и увеличивает срок службы лопаток за счет оптимизации режимов эксплуатации оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения эрозионного износа рабочих лопаток паровых турбин | 1988 |

|

SU1666920A1 |

| Устройство мониторинга состояния внутри турбинных узлов и деталей паровых турбин | 2016 |

|

RU2624380C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА КРОМОК РАБОЧИХ ЛОПАТОК ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089878C1 |

| СИСТЕМА И СПОСОБ МОНИТОРИНГА ЭЛЕМЕНТОВ ПРОТОЧНОЙ ЧАСТИ ТУРБИН | 2021 |

|

RU2762269C1 |

| СПОСОБ И СИСТЕМА ОСМОТРА РАБОЧИХ ЛОПАТОК ТУРБИНЫ И КОРПУС ТУРБИНЫ | 2007 |

|

RU2415273C2 |

| ПОВОРОТНАЯ РЕГУЛИРУЮЩАЯ ДИАФРАГМА ТЕПЛОФИКАЦИОННОЙ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2504664C9 |

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2290516C1 |

| Цилиндр низкого давления теплофикационной паровой турбины | 1983 |

|

SU1096380A1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2006 |

|

RU2319016C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЛОПАТОК ЛОПАТОЧНОЙ РЕШЕТКИ МАШИНЫ | 1999 |

|

RU2176071C2 |

Использование: для измерения эрозионного износа лопаток паровых турбин. Цель изобретения - создание устройства, обеспечивающего возможность одновременного автоматического измерения в процессе эксплуатации эрозионного износа входных кромок и уменьшающейся в результате износа хорды лопаток, что повышает надежность лопаточного аппарата и увеличивает срок его службы. В устройстве для измерения эрозионного износа рабочих лопаток паровой турбины, содержащем эндоскоп с регистратором, импульсный источник света с узлом формирования световой или теневой полосы и систему синхронизации, вход которой подключен к датчику, а выход к регистратору, используются подключенная к выходу системы синхронизации и регистратора система обработки информации и подключенный к выходу системы синхронизации блок задержки, выход которого подключен к импульсному источнику света. Датчик системы синхронизации выполнен в виде источника и приемника светового излучения, механически связанных с эндоскопом и расположенных по одну или обе стороны рабочих лопаток турбины. 7 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА РАБОЧИХ ЛОПАТОК ПАРОВОЙ ТУРБИНЫ, содержащее эндоскоп с регистратором, импульсный источник света с узлом формирования световой или теневой полосы и систему синхронизации, входы которой подключены к датчику положения лопатки относительно эндоскопа, устанавливаемому в проточной части турбины, и к датчику задаваемого положения ротора относительно эндоскопа, отличающееся тем, что оно содержит подключенную к выходам системы синхронизации и регистратора систему обработки информации, и подключенный к выходу системы синхронизации блок задержки, выход которого подключен к импульсному источнику света, а датчик положения лопаток относительно эндоскопа выполнен в виде источника и приемника светового излучения, механически связанных с эндоскопом и располагаемых по одну или обе стороны рабочих лопаток турбины.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения эрозионного износа рабочих лопаток паровых турбин | 1988 |

|

SU1666920A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-30—Публикация

1992-08-18—Подача