Изобретение относится к измерительной технике и может быть использовано для измерения эрозионного износа лопаток последних ступеней частей низкого давления паровых турбин.

Цель изобретения - повышение информативности измерений путем обеспечения измерения величины износа в процессе эксплуатации.

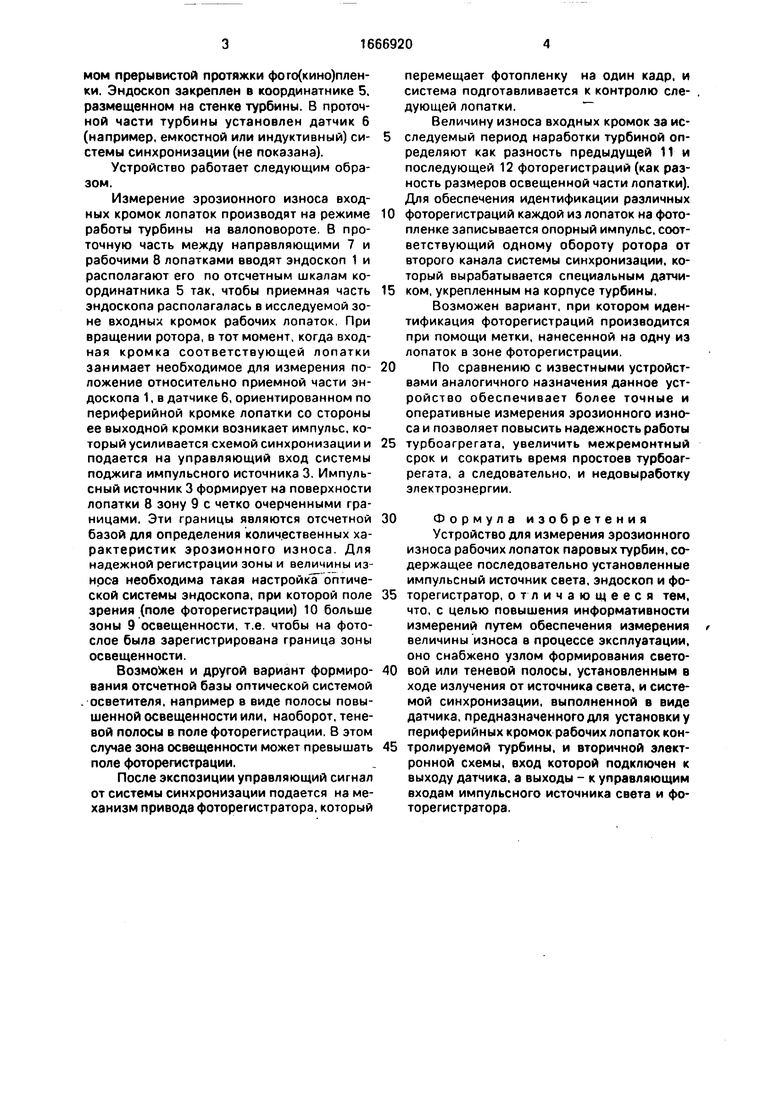

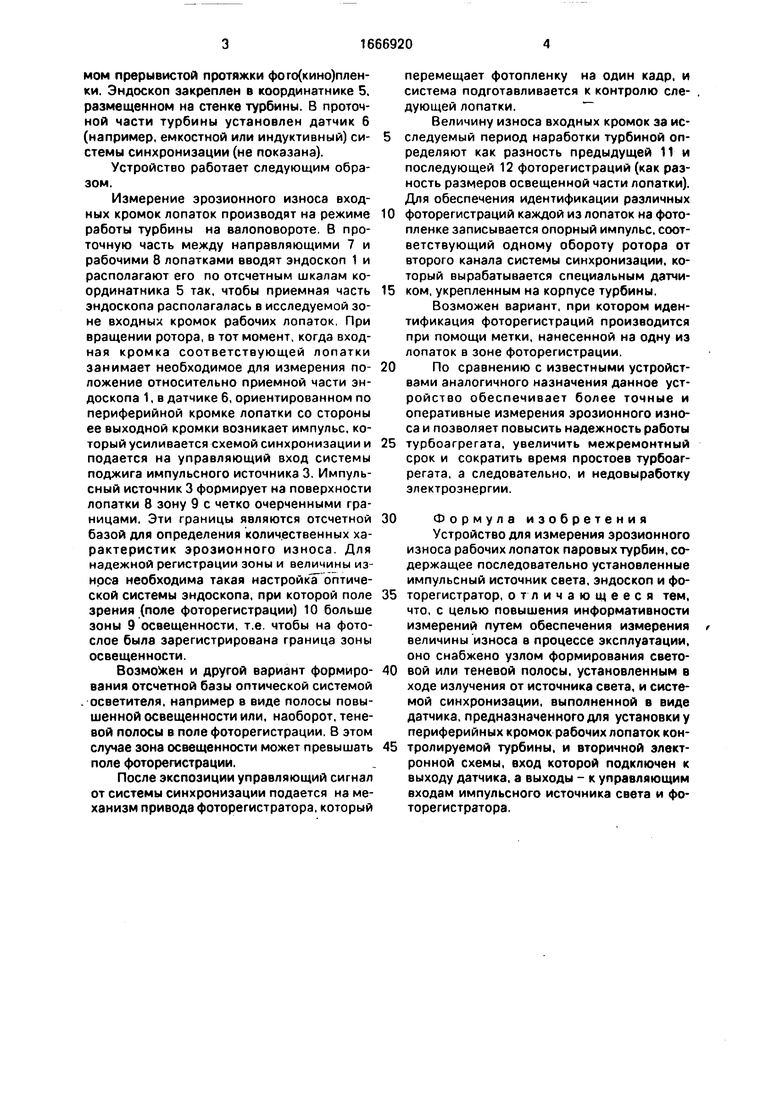

На чертеже изображена оптико-кинематическая схема устройства для измерения эрозионного износа рабочих лопаток паровых турбин.

Устройство содержит эндоскоп 1, в приемной части которого установлены объектив

2и, несколько ниже, импульсный источник

3света с углом формирования световой или теневой полос. На выходной части эндоскопа установлен фоторегистратор 4 с механизмом прерывистой протяжки фого(кино)пленки. Эндоскоп закреплен в координатнике 5. размещенном на стенке турбины. В проточной части турбины установлен датчик 6 (например, емкостной или индуктивный) системы синхронизации (не показана).

Устройство работает следующим образом.

Измерение эрозионного износа входных кромок лопаток производят на режиме работы турбины на валоповороте. В проточную часть между направляющими 7 и рабочими 8 лопатками вводят эндоскоп 1 и располагают его по отсчетным шкалам ко- ординатника 5 так, чтобы приемная часть эндоскопа располагалась в исследуемой зоне входных кромок рабочих лопаток. При вращении ротора, в тот момент, когда входная кромка соответствующей лопатки занимает необходимое для измерения положение относительно приемной части эндоскопа 1, в датчике 6, ориентированном по периферийной кромке лопатки со стороны ее выходной кромки возникает импульс, который усиливается схемой синхронизации и подается на управляющий вход системы поджига импульсного источника 3. Импульсный источник 3 формирует на поверхности лопатки 8 зону 9 с четко очерченными границами. Эти границы являются отсчетной базой для определения количественных характеристик эрозионного износа. Для надежной регистрации зоны и величины износа необходима такая настройкТ оптической системы эндоскопа, при которой поле зрения (поле фоторегистрации) 10 больше зоны 9 освещенности, т.е. чтобы на фотослое была зарегистрирована граница зоны освещенности.

Возможен и другой вариант формирования отсчетной базы оптической системой .осветителя, например в виде полосы повышенной освещенности или, наоборот, теневой полосы в поле фоторегистрации. В этом случае зона освещенности может превышать поле фоторегистрации.

После экспозиции управляющий сигнал от системы синхронизации подается на механизм привода фоторегистратора, который

перемещает фотопленку на один кадр, и система подготавливается к контролю еле- . дующей лопатки.

Величину износа входных кромок за исследуемый период наработки турбиной определяют как разность предыдущей 11 и последующей 12 фоторегистраций (как разность размеров освещенной части лопатки). Для обеспечения идентификации различных

фоторегистраций каждой из лопаток на фотопленке записывается опорный импульс, соответствующий одному обороту ротора от второго канала системы синхронизации, который вырабатывается специальным датчиком, укрепленным на корпусе турбины.

Возможен вариант, при котором идентификация фоторегистраций производится при помощи метки, нанесенной на одну из лопаток в зоне фоторегистрации.

По сравнению с известными устройствами аналогичного назначения данное устройство обеспечивает более точные и оперативные измерения эрозионного износа и позволяет повысить надежность работы

турбоагрегата, увеличить межремонтный срок и сократить время простоев турбоагрегата, а следовательно, и недовыработку электроэнергии.

Формула изобретения

Устройство для измерения эрозионного износа рабочих лопаток паровых турбин, содержащее последовательно установленные импульсный источник света, эндоскоп и фоторегистратор, отличающееся тем, что, с целью повышения информативности измерений путем обеспечения измерения величины износа в процессе эксплуатации, оно снабжено узлом формирования световой или теневой полосы, установленным в ходе излучения от источника света, и системой синхронизации, выполненной в виде датчика, предназначенного для установки у периферийных кромок рабочих лопаток контролируемой турбины, и вторичной электронной схемы, вход которой подключен к выходу датчика, а выходы - к управляющим входам импульсного источника света и фоторегистратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА РАБОЧИХ ЛОПАТОК ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2020411C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА КРОМОК РАБОЧИХ ЛОПАТОК ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2089878C1 |

| Устройство мониторинга состояния внутри турбинных узлов и деталей паровых турбин | 2016 |

|

RU2624380C1 |

| СИСТЕМА И СПОСОБ МОНИТОРИНГА ЭЛЕМЕНТОВ ПРОТОЧНОЙ ЧАСТИ ТУРБИН | 2021 |

|

RU2762269C1 |

| СПОСОБ И СИСТЕМА ОСМОТРА РАБОЧИХ ЛОПАТОК ТУРБИНЫ И КОРПУС ТУРБИНЫ | 2007 |

|

RU2415273C2 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТЫ ЛОПАТОК ПАРОВЫХ ТУРБИН | 2010 |

|

RU2433279C1 |

| СПОСОБ УПРОЧЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2241123C1 |

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2290516C1 |

| Последняя ступень турбины | 2022 |

|

RU2790505C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

Изобретение относится к измерительной технике и может быть использовано для измерения эрозионного износа лопаток последних ступеней частей низкого давления паровых турбин. Цель изобретения - повышение информативности измерений путем обеспечения измерения величины износа в процессе эксплуатации. Устройство содержит эндоскоп, приемную часть которого вводят в проточную часть турбины между рабочими и направляющими лопатками. В приемной части эндоскопа установлен импульсный источник света с узлом формирования световой или теневой полос. Границы полосы на поверхности лопатки являются отсчетной базой для определения количественных характеристик эрозионного износа. В области прохождения периферийных кромок рабочих лопаток установлен датчик системы синхронизации. При нахождении входной кромки лопатки в положении, требуемом для измерения, датчик выдает импульс в систему поджига источника и после экспозиции - на механизм привода фоторегистратора, который перемещает пленку на один кадр для контроля следующей лопатки. Величина износа кромки за исследуемый период наработки турбиной определяется как разность размеров освещенной части лопатки. Идентификация различных фоторегистраций для каждой из лопаток обеспечивается либо записью опорного импульса, соответствующего одному обороту ротора турбины, либо нанесением метки на одну из лопаток. 1 ил.

| Неразрушающий контроль материалов и изделий | |||

| Справочник | |||

| /Под ред.Г,С.Самойлова - М.: Машиностроение, 1976. |

Авторы

Даты

1991-07-30—Публикация

1988-05-25—Подача