Изобретение относится к устройствам для измельчения твердых материалов, например клинкера, угля, руд и других пусковых материалов, и может быть использовано в цементной, горнорудной, угольной и других отраслях промышленности.

Известны пресс-валковые измельчители, широко применяемые в цементной промышленности для измельчения клинкера и сырьевых материалов.

Известно также использование валкового пресса и высокоэффективного сепаратора "О-Sера" для помола цемента, работающих на принципе измельчения материала в слое. Они включают бункер для исходного материала, раму, корпус, валки с приводами и гидроцилиндры.

К недостатку измельчителей следует отнести то, что подшипники валов смонтированы в сухарях, которые заключены в плоскопараллельные горизонтальные направляющие. Направляющие и сухари быстро изнашиваются, что снижает эксплуатационную надежность.

Известны валковые дробилки, в которых валки вращаются навстречу друг другу, захватывают материал, который в дальнейшем сжимается и выходит в виде коржей. Корпус измельчителей выполнен из двух частей, одна из них или обе установлены на шарнирах.

Недостатки дробилок заключаются в следующем. Гидроцилиндры, связывающие обе части корпуса, выполнены в зоне загрузки, что создает неудобства в процессе эксплуатации как минимум двух гидроцилиндров и наличия дополнительных крепежных устройств, несущих силовую нагрузку как в нормальном режиме, так и при перегрузках. Дело в том, что при ремонтах появляется необходимость частой разборки гидроцилиндров для разъединения обеих частей корпуса. Одновременно с этим в процессе эксплуатации в этой зоне возможно попадание абразивной пыли, которая снижает эксплуатационную надежность устройства.

Целью изобретения является повышение долговечности, надежности в эксплуатации и удобства в обслуживании и при ремонте.

Поставленная цель достигается тем, что с тыльной стороны каждого из корпусов и на раме выполнены упорные площадки, между которыми с одной стороны шарнирно закреплен по меньшей мере один гидроцилиндр, а с другой стороны закреплена упорная тумба со сменными прокладками для фиксирования корпуса в процессе работы и возможности регулирования зазора между корпусами.

Кроме того, для удобства проведения ремонтных работ с тыльной стороны одного из корпусов со стороны установки гидроцилиндров предусмотрена съемная упорная тумба.

Реализация предложенного технического решения позволяет убрать гидроцилиндр из рабочей зоны, создавая наряду с надежностью удобство в эксплуатации, снизить количество сочленяемых узлов, работающих под нагрузкой, а также позволяет регулировать режим работы измельчителя.

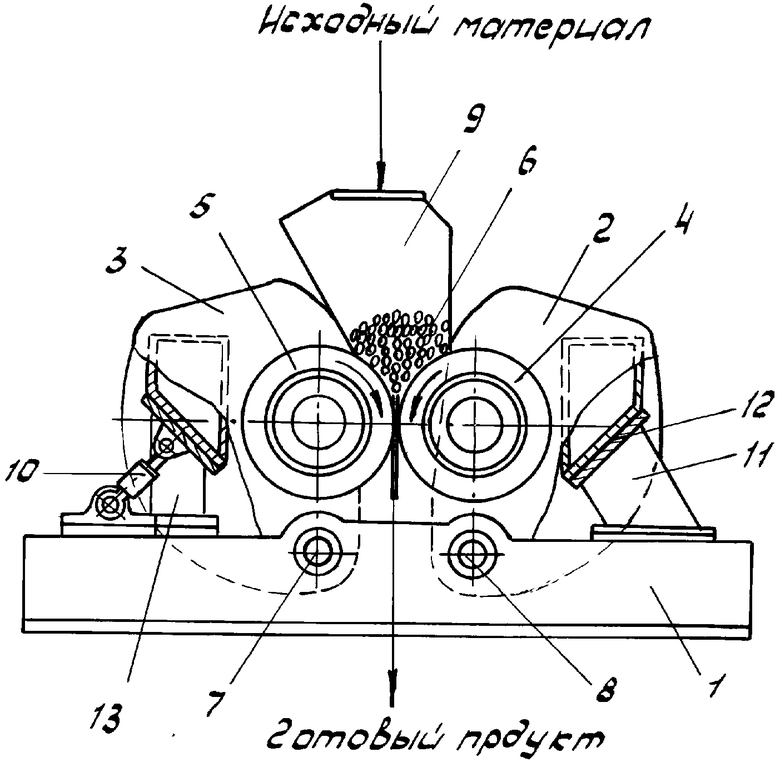

На чертеже показан предлагаемый измельчитель.

Он включает раму 1, корпуса 2 и 3, в которых выполнены валки 4 и 5, образующие дробящее пространство 6. Оба корпуса монтируются на раме через шарниры 7 и 8. Сверху над валками располагается бункер 9 исходного материала. С тыльной стороны каждого из корпусов 2 и 3 и на раме выполнены упорные площадки, между которыми с одной стороны шарнирно закреплен один или несколько гидроцилиндров 10, а с другой стороны закреплена упорная тумба 11 со сменными прокладками 12 для фиксирования корпуса в процессе работы и возможности регулирования зазора между корпусами. С тыльной стороны одного из корпусов со стороны установки гидроцилиндров 10 предусмотрена съемная упорная тумба 13.

Измельчитель работает следующим образом.

Исходный материал дозировано подается в бункер 9, откуда под действием силы тяжести попадает в дробящее пространство 6. Вращающиеся навстречу друг другу валки 4 и 5 захватывают материал и сжимает его в межвалковом пространстве под действием усилий гидроцилиндров 10. Корпус 2 опирается на раму 1 через жесткую упорную трубу 11. По мере износа рабочих органов (валков 4 и 5) зазор между валками увеличивается и для предотвращения этого явления предусматривается установка сменных прокладок 12.

Для проведения ремонтных работ, в частности гидроцилиндров, устанавливается съемная упорная тумба 13, после чего появляется возможность демонтажа и монтажа гидроцилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измельчитель хрупких материалов | 1990 |

|

SU1763006A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ДВУХ И БОЛЕЕ СЫРЬЕВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080931C1 |

| СЕПАРАТОР | 1992 |

|

RU2038873C1 |

| СПОСОБ ДВУСТАДИЙНОГО ИЗМЕЛЬЧЕНИЯ ХРУПКОГО МАТЕРИАЛА | 1992 |

|

RU2045341C1 |

| Валково-тарельчатая мельница | 1981 |

|

SU1011252A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ МАТЕРИАЛОВ | 1986 |

|

RU1665585C |

| ВАЛКОВАЯ ДРОБИЛКА ДЛЯ РЕЗАНИЯ ГУБЧАТОГО ТИТАНА | 2012 |

|

RU2519232C2 |

| ИЗМЕЛЬЧИТЕЛЬ | 1990 |

|

SU1774558A2 |

Использование: измельчение твердых материалов. Сущность изобретения: в измельчителе с тыльной стороны каждого из корпусов 2 и 3 и на раме выполнены упорные площадки, между которыми с одной стороны шарнирно закреплен по меньшей мере один гидроцилиндр 10, а с другой стороны закреплена упорная тумба 11 со сменными прокладками 12 для фиксирования корпусов в процессе работы и возможности регулирования зазора между корпусами. С тыльной стороны корпуса со стороны установки гидроцилиндров выполнена съемная упорная тумба 13. 1 з. п. ф-лы, 1 ил.

| Способ лимфотропной терапии ран донорских участков кожи | 2016 |

|

RU2639847C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-10-15—Публикация

1991-08-01—Подача