Изобретение относится к деревообрабатывающей промышленности, а именно к окорочным станкам.

Известен стволообрабатывающий роторный станок, в котором прижатие фрез к стволу обеспечивается соленоидом, в обмотку которого постоянно подается напряжение.

Недостатком станка является повышенный расход электроэнергии вследствие необходимости подавать ток в обмотку соленоида все время, в течение которого обрабатывается ствол.

Наиболее близким техническим решением, взятым за прототип, является окорочный станок, устройство для прижима фрез которого выполнено в виде установленных в направляющих стержней, перемещающихся от общего привода.

Недостатками этого станка следующие: во-первых, прижатие фрез к стволу осуществляется при наматывании троса на барабан с небольшим диаметром, что требует сравнительно большого числа оборотов барабана и, следовательно, больших затрат времени на зажим ствола; во-вторых, прижимное устройство имеет невысокую жесткость.

Цель изобретения - сокращение времени прижатия фрез к стволу и повышение жесткости прижимного устройства.

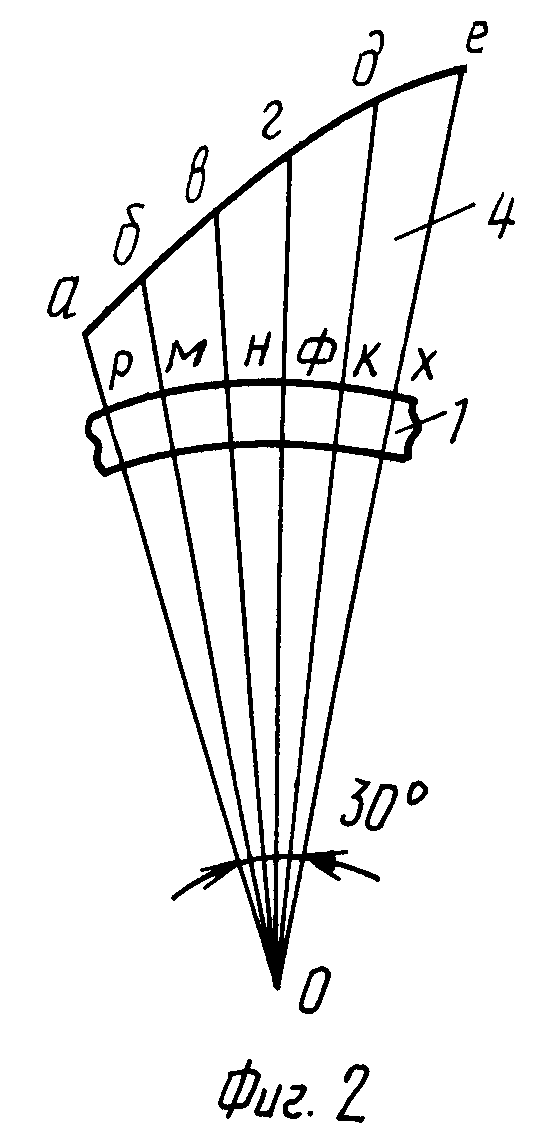

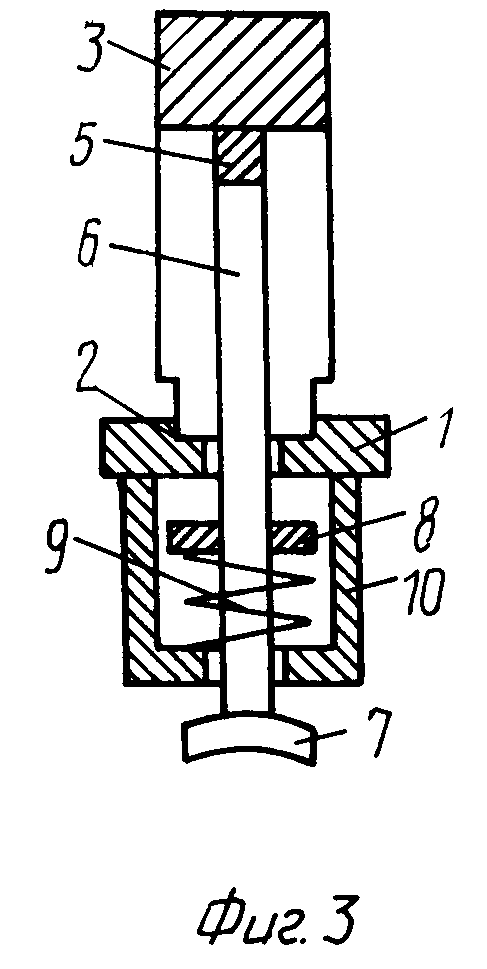

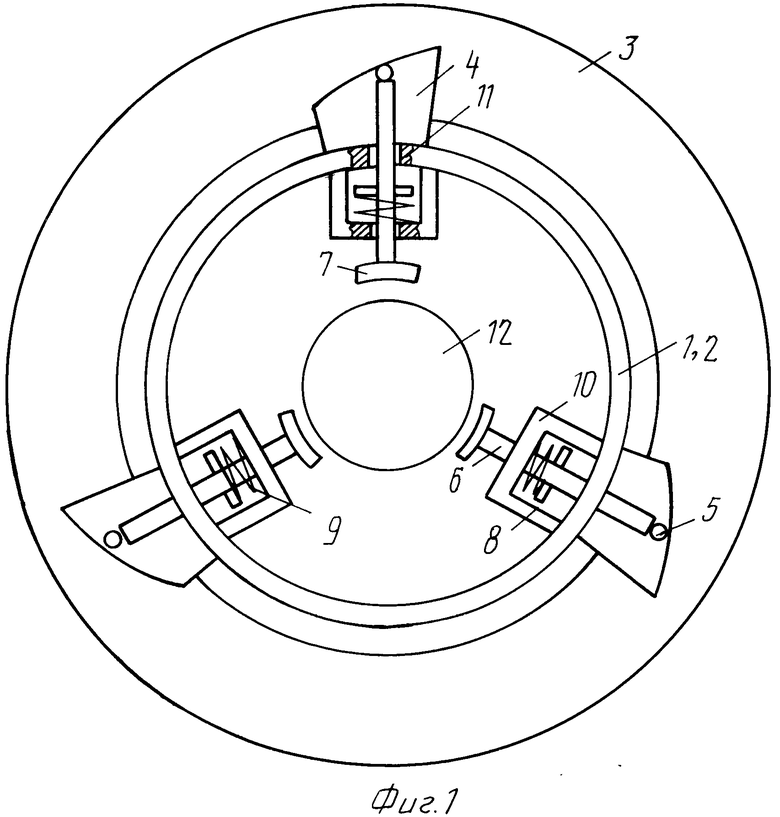

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - схема к определению размеров свода; на фиг.3 - предлагаемое устройство, разрез.

Предлагаемое устройство включает ротор 1 круглой формы, на внешней цилиндрической поверхности которого выполнена кольцевая направляющая канавка 2, в которой установлено кольцо 3. Кольцо 3 может быть повернуто относительно ротора 1. В кольце 3 выполнены своды 4 переменной по их длине глубиной. Внешняя граница свода 4 взаимодействует с роликом 5, установленным на конце стержня 6, другой конец которого снабжен фрезой 7. Стержень 6 имеет упор 8, взаимодействующий с пружиной 9 сжатия. В роторе 1 предусмотрены направляющие 10 и отверстие 11. Свод 4 с внутренней стороны ограничен дугой РХ, длина которой не должна превышать D≅C/H, где С - длина внутренней окружности кольца 3; Н - число фрез 7. Например, длина дуги РХ равна 25 мм и ограничена центральным углом 30о. Дугу РХ делят на несколько равных отрезков, например на пять отрезков по 5 мм, получая точки Р,М,Н,Ф,К,Х, которые соединяют с точкой О. Расстояние РО равно длине стержня 6. Глубина свода 4 определяется по формуле: П˙РО /с, где с - коэффициент, равный отношению глубины свода в месте контакта с концом стержня 6 к длине стержня 6. При РО, равном 50 мм, имеем П, мм: 5; 10; 15; 20; 25; 30; с 0,1; 0,2; 0,3; 0,4; 0,5; 0,6 соответственно.

На продолжениях прямых, соединяющих точку О с дугой РХ, откладывают значения глубины свода П, мм, т.е. Pа 5; Мб 10; Нв 15; Фг 20; Кд 25; Хе 30. Точки а= б= в=г=д=е соединяют плавной кривой, определяющей глубину каждого свода, используемого в устройстве для прижима.

Устройство используют следующим образом.

В исходном положении стержни 6 максимально смещены внутрь сводов 4. После подачи ствола 12 в устройство для прижима вращают по часовой стрелке кольцо 3. Вращение кольца 3 может осуществляться, например, вращающим моментом, передава- емым электродвигателем через редуктор, аналогично прототипу. При вращении кольца 3 внешняя граница свода 4 воздействует на ролик 5, стержень 6 смещается в направляющих 10 в направлении центра ствола 12 с одновременным сжатием пружины 9 упором 8. Фрезы 7 прижимаются к стволу 12, поcле чего вращение кольца 3 прекращают. Производят обработку ствола 12, например, путем продольного перемещения ствола 12 относительно фрез 7 аналогично прототипу. При необходимости смещения фрез 7 относительно ствола 12 кольцо 3 вращают против часовой стрелки, глубина свода 4 увеличивается, пружины 9 воздействуют на упор 3, удаляя стержень 6 с фрезой 7 от ствола 12. При максимальном смещении стержней 6 внутрь свода 4 при дальнейшем вращении кольца 3 фрезы 7 смещаются относительно ствола 12 на необходимый угол, после чего фрезы 7 вновь прижимают к стволу 12 путем вращения кольца 3 по часовой стрелке.

Предлагаемое устройство обеспечивает прижатие фрез к стволу осуществляется при повороте кольца на угол 10 - 30о, что меньше, чем угол поворота барабана в прототипе, при этом сокращается время прижимания фрез к стволу; фрезы фиксируются относительно ствола стержнями и кольцом строго в определенном положении, не допускающем перемещения фрез относительно ствола при его обработке, что повышает качество обработки ствола.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОВОД ДЛЯ ТРАНСПОРТИРОВАНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2014275C1 |

| Устройство для дистанционного управления и стабилизации усилия прижима режущих инструментов стволообрабатывающего станка | 1980 |

|

SU891443A1 |

| ОБУВЬ | 1992 |

|

RU2041678C1 |

| Ротор стволообрабатывающего станка | 1981 |

|

SU1039707A1 |

| Роторный стволообрабатывающий станок | 1988 |

|

SU1572817A1 |

| МАХОВИК | 1992 |

|

RU2028506C1 |

| Стволообрабатывающий станок | 1982 |

|

SU1085825A1 |

| ОПОРНЫЙ БАШМАК ШАГАЮЩЕГО ЭКСКАВАТОРА | 1992 |

|

RU2039171C1 |

| Рабочий орган роторного стволообрабатывающего станка | 1982 |

|

SU1038232A1 |

| МЕХАНИЗМ РЕГУЛИРОВАНИЯ УСИЛИЙ ПРИЖАТИЯ РАБОЧИХ ОРГАНОВ | 1966 |

|

SU188197A1 |

Использование: в деревообрабатывающей промышленности для окорочных станков. Сущность изобретения: устройство для прижима включает ротор 1, на внешней цилиндрической поверхности которого выполнена кольцевая направляющая канавка 2, в которой установлено кольцо 3. Кольцо 3 может быть повернуто относительно ротора 1. В кольце 3 выполнены своды 4 переменной по их длине глубины. Внешняя граница свода 4 взаимодействует с роликом 5, установленным на конце стержня 6, другой конец которого снабжен фрезой 7. Стержень 6 имеет упор 8, взаимодействующий с пружиной 9 сжатия. В роторе 1 предусмотрены направляющие 10 и отверстие 11. Свод с внутренней стороны ограничен дугой, длина которой не должна превышать отношения длины внутренней окружности кольца 3 к числу фрез 7. 3 ил.

УСТРОЙСТВО ДЛЯ ПРИЖАТИЯ ФРЕЗ К СТВОЛУ СТВОЛООБРАБАТЫВАЮЩЕГО СТАНКА, включающее подпружиненные стержни, установленные в направляющих с возможностью возвратно-поступательного перемещения от общего привода, фрезы, прикрепленные к концу каждого стержня, отличающееся тем, что, с целью сокращения времени прижатия фрез к стволу и повышения жесткости, привод снабжен ротором, на внешней цилиндрической поверхности ротора выполнена кольцевая направляющая канавка, в которой с возможностью вращения установлено кольцо, внутри кольца выполнены своды переменной по их длине глубины, граница каждого свода взаимодействует с роликом, установленным на конце подпружиненного стержня, перемещающегося в направляющих, при этом в роторе выполнено отверстие для размещения стержня, а отношение переменной глубины свода в месте контакта с концом стержня к длине стержня составляет равную для всех фрез величину.

| Рабочий орган станка для продольной окорки бревен | 1980 |

|

SU958087A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1994-10-15—Публикация

1991-06-17—Подача