Изобретение относится к устройствам для изготовления емкостей, в частности к устройствам для изготовления тюбиков из термопластичных полимеров.

Известно устройство для изготовления упаковочных емкостей, например труб, содержащее круговой транспортер, имеющий находящиеся на расстоянии друг от друга рабочие позиции, дорны для приема трубчатой заготовки и матрицы, причем дорны и матрицы установлены с возможностью перемещения друг к другу и в радиальном направлении (см. заявку ЕР N 0297257г, кл. B 29 C 43/08, опублик. 1989).

Наиболее близким к изобретению является устройство для изготовления тюбиков, содержащее транспортер, имеющий находящиеся на расстоянии друг от друга рабочие позиции, установленные на транспортере, перемещающиеся вместе с ним и установленные с возможностью аксиального перемещения дорна для приема трубчатой заготовки и установленные соосно с дорнами, перемещающиеся вместе с транспортером матрицы, установленные с возможностью взаимодействия с дорнами прессовые приспособления, загрузочную станцию и разгрузочную станцию, экструдер и дозировочное приспособление (см. заявку ЕР N 175642, EI, кл. B 29 C 43/08, 1986). В известном устройстве каждый дорн и соответствующая размещенная соосно с ним матрица установлены на направляющей транспортера с возможностью встречного перемещения. Загрузочная и разгрузочная станции известного устройства содержат конусный вакуумный барабан. Для загрузки на дорн трубчатую заготовку, предназначенную для выполнения корпуса тюбика, с помощью вакуумного барабана подают в пространство между дорном и матрицей и затем размещают на дорне. Для этого между дорном и матрицей должно иметься пространство, имеющее размер, по меньшей мере немного превышающий длину трубчатой заготовки. Ввиду того, что имеются тюбики значительной длины, между дорном и матрицей необходимо значительное расстояние, вследствие чего требуется сравнительно много времени для закрытия прессовой формы, т. е. для приведения дорна и матрицы в необходимое для изготовления тюбика положение. Таким образом, рабочая скорость известного устройства сравнительно низкая. Кроме того, прессовое усилие передается также на направляющие, вследствие чего последние подвергаются большой нагрузке и должны быть выполнены особенно жесткими и стабильными. Это приводит к определенной сложности известного устройства.

Задачей изобретения является усовершенствование известного устройства с тем, чтобы создать устройство с компактной и одновременно стабильной конструкцией небольшого веса, причем за счет короткого хода перемещения способное достигать высокой рабочей скорости.

Поставленная задача решается в предлагаемом устройстве для изготовления тюбиков, содержащем транспортер, имеющий находящиеся на расстоянии друг от друга рабочие позиции, установленные на транспортер, перемещающиеся вместе с ним и установленные с возможностью аксиального перемещения дорны для приема трубчатой заготовки и установленные соосно с дорнами, перемещающиеся вместе с транспортером матрицы, установленные с возможностью взаимодействия с дорнами прессовые приспособления, загрузочную станцию и разгрузочную станцию по крайней мере один экструдер, и по крайней мере, одно дозировочное приспособление, за счет того, что дорны установлены с возможностью перемещения из соосного с матрицами положения в параллельные положения, находящиеся внутри или снаружи зоны траектории транспортера.

Таким образом, в предлагаемом устройстве дорн, находящийся в рабочем положении соосно с матрицей, можно перемешать в другом положении, находящиеся вне области матрицы, что обеспечивает - с одной стороны, - беспрепятственную подачу порции пластмассового материала для выполнения головки тюбика на матрицу, и с другой стороны - беспрепятственный доступ к дорну снизу, так что на дорне можно размещать трубчатую заготовку, или с него можно снимать готовый тюбик.

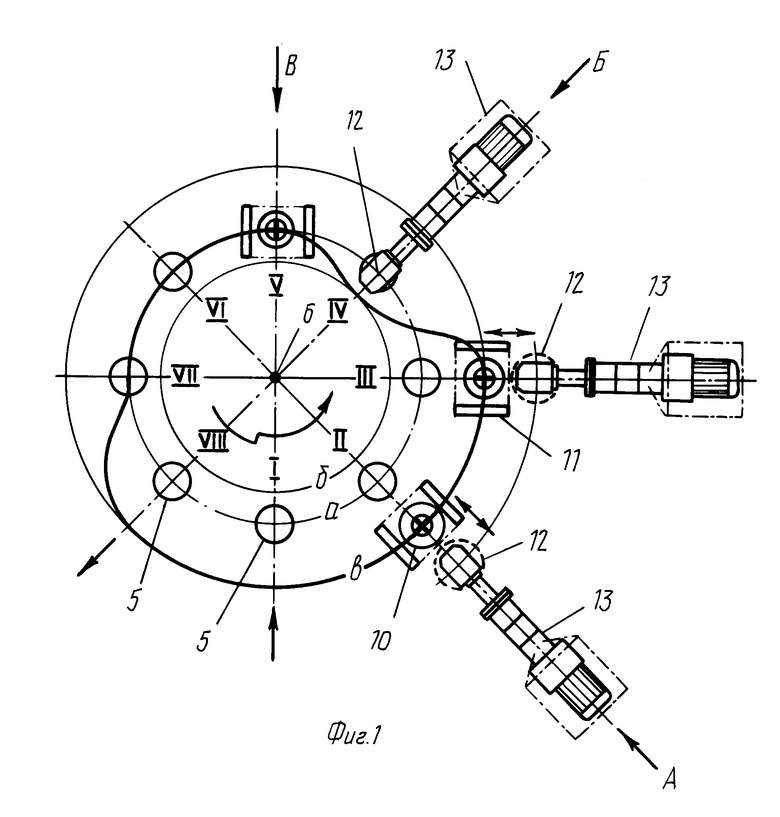

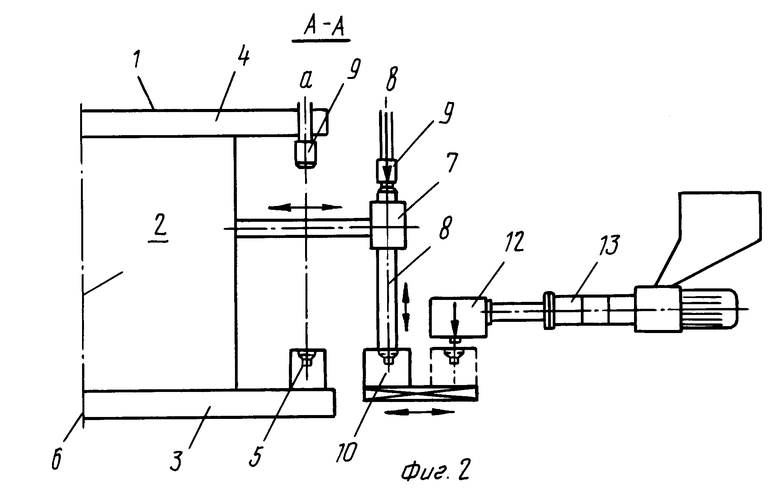

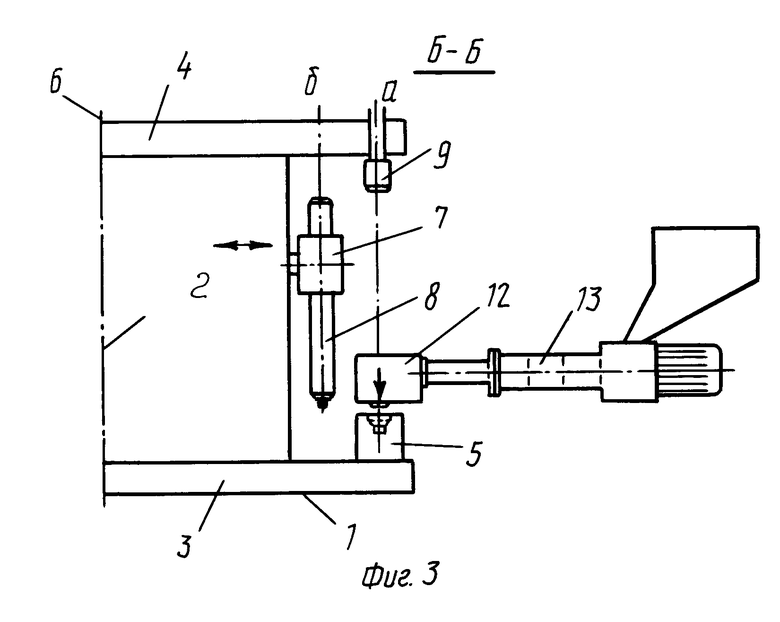

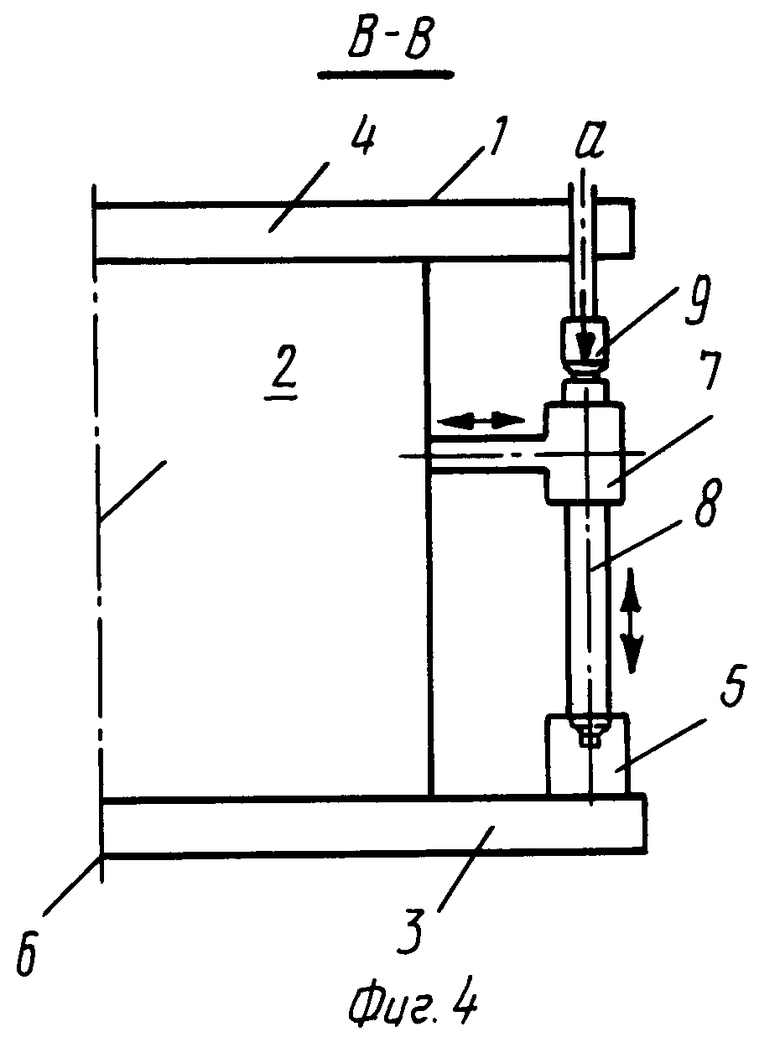

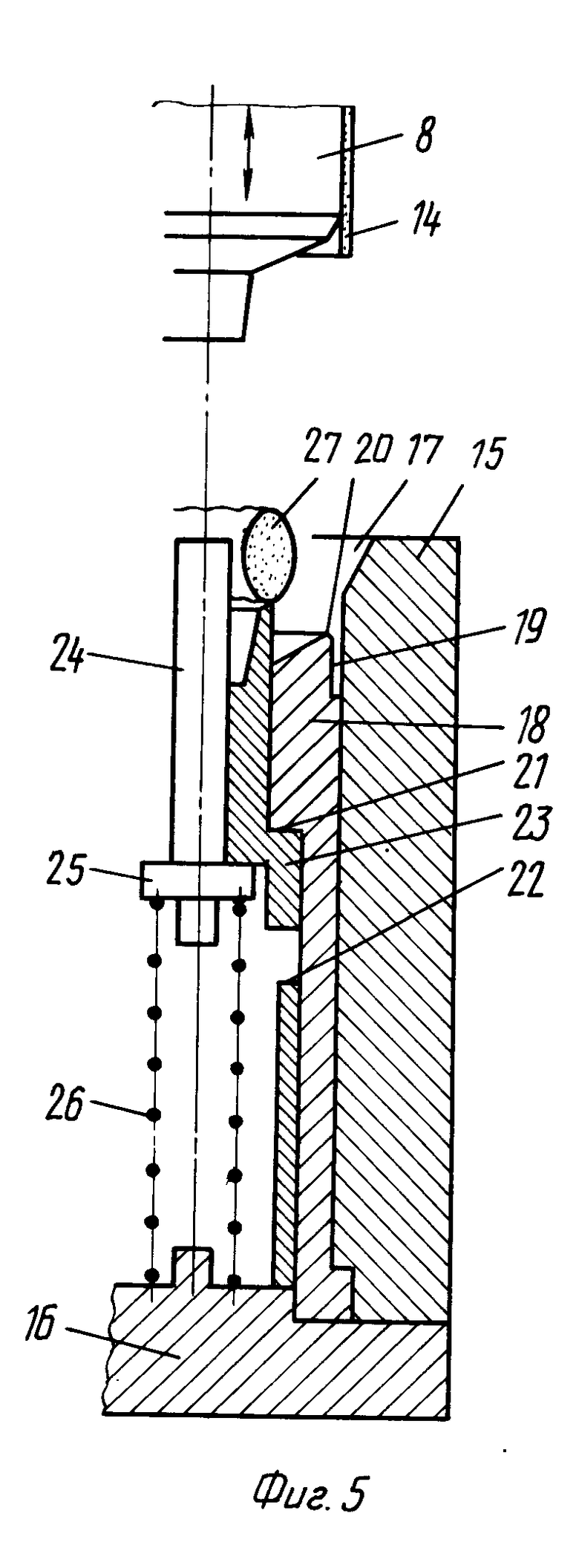

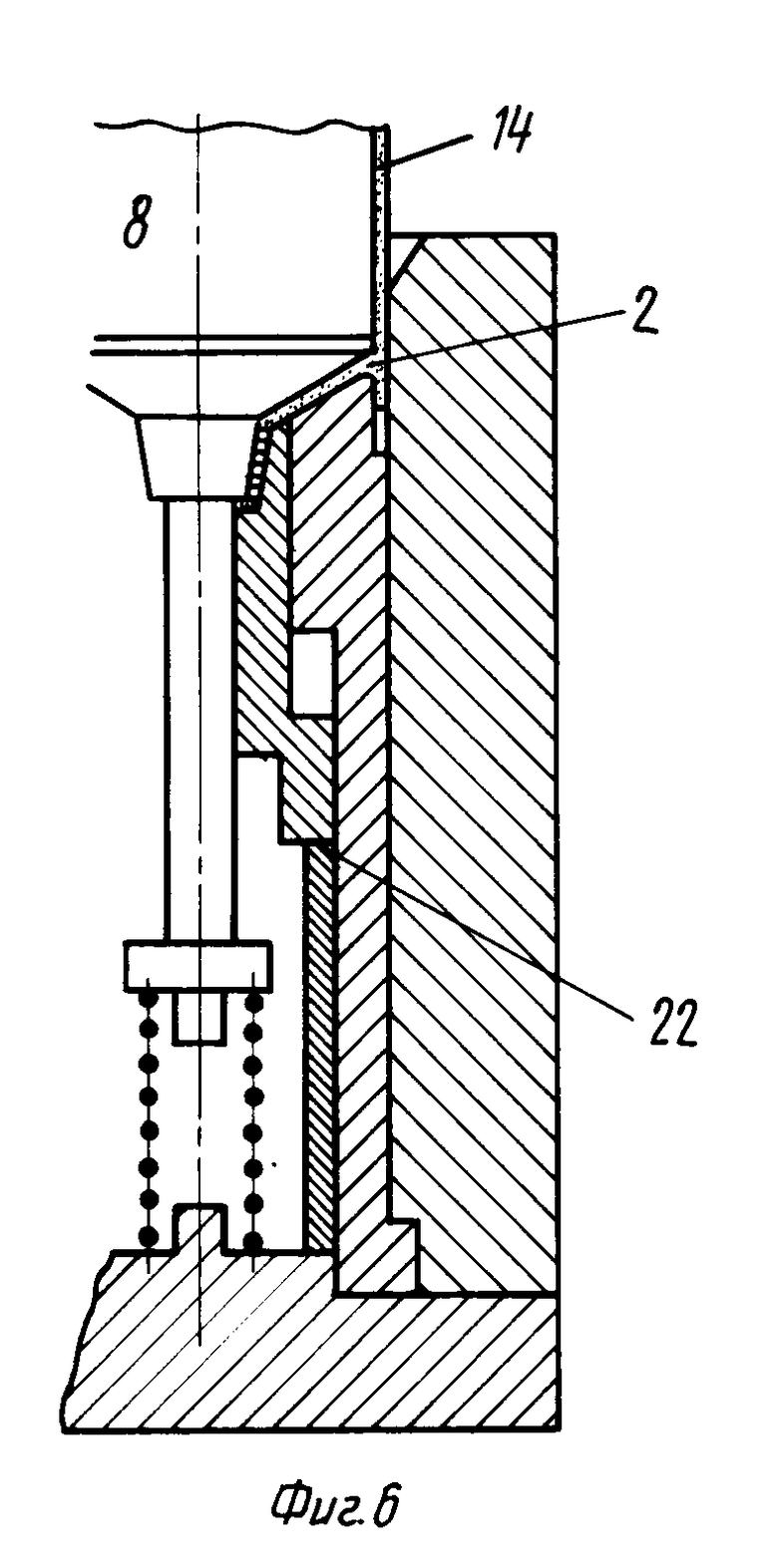

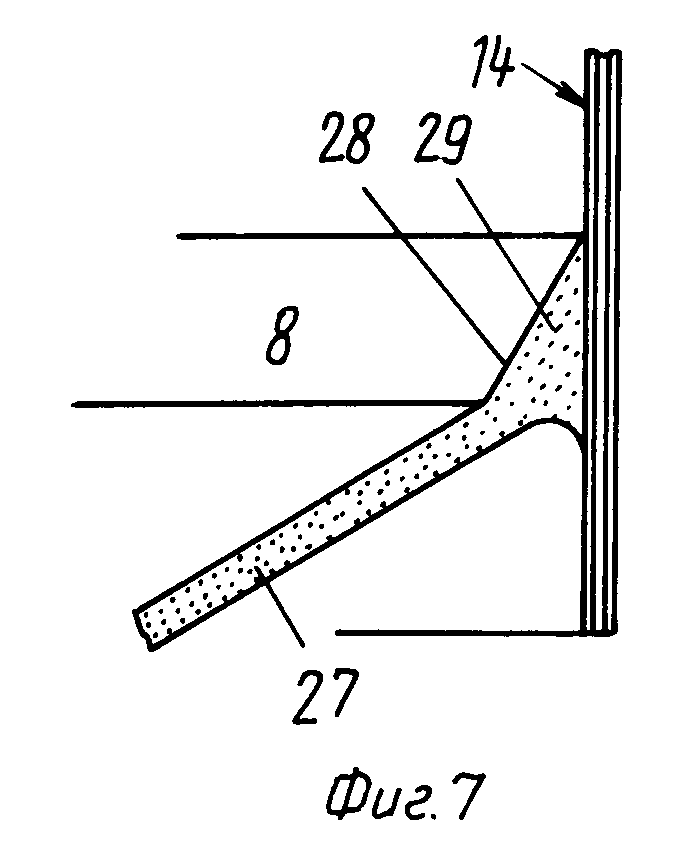

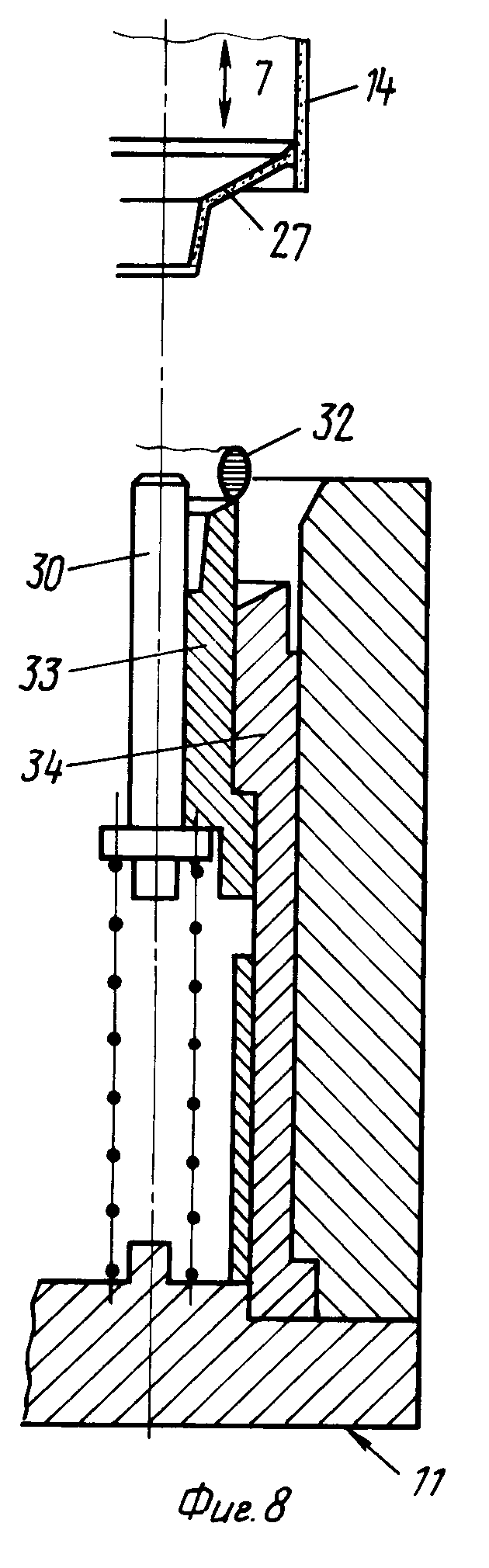

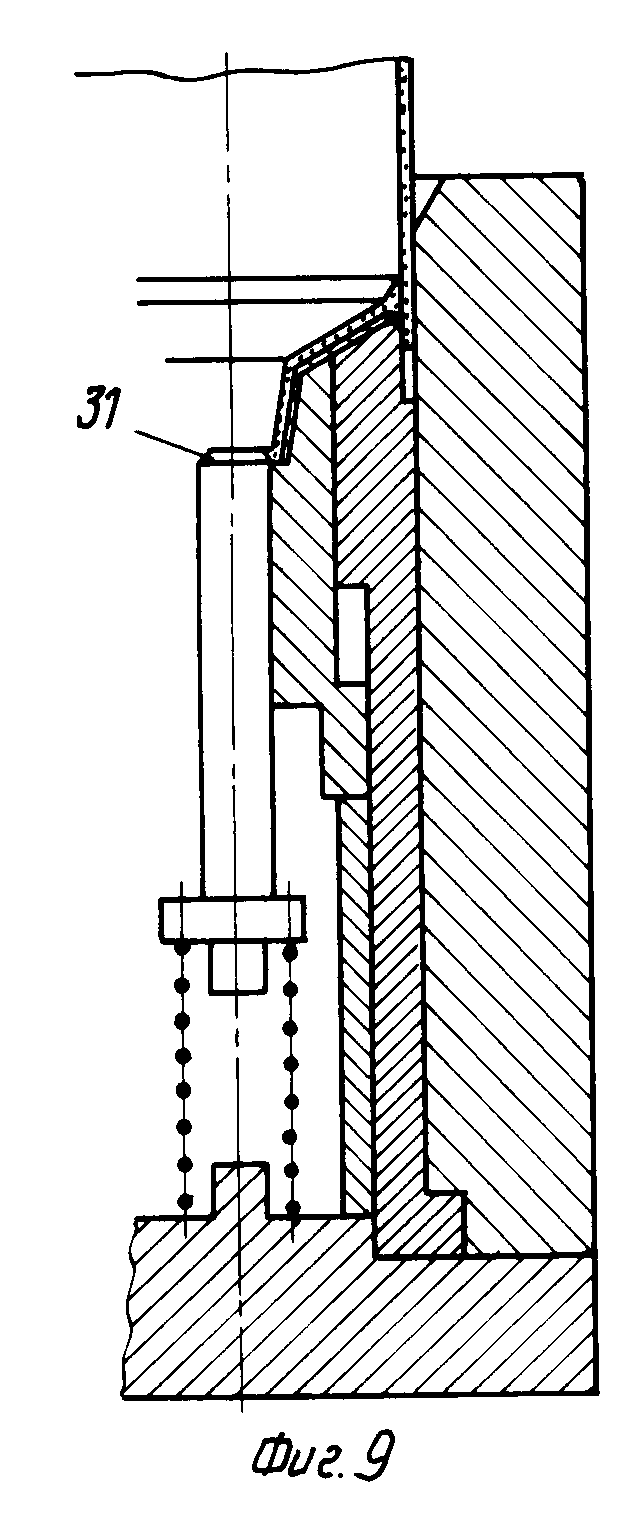

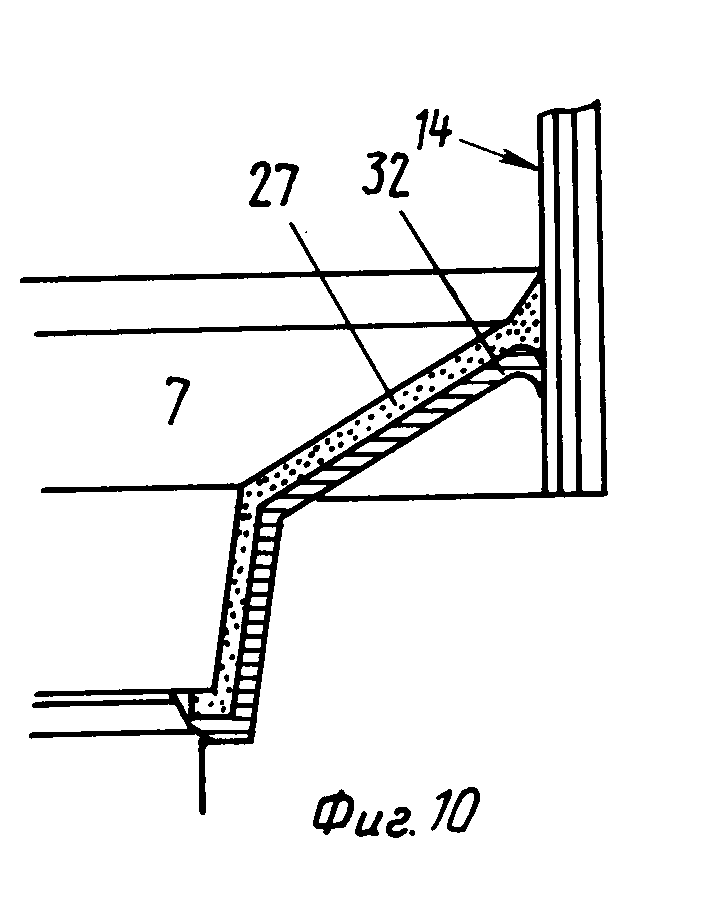

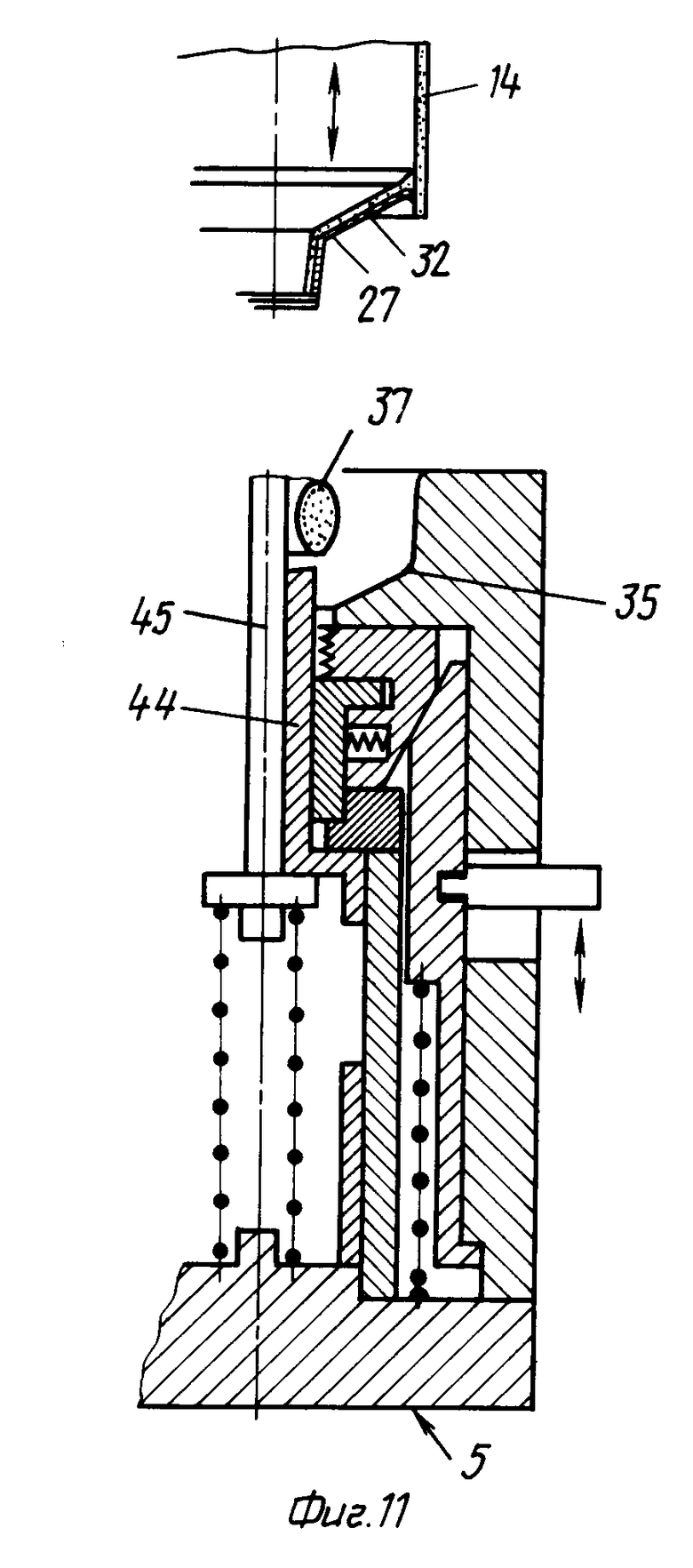

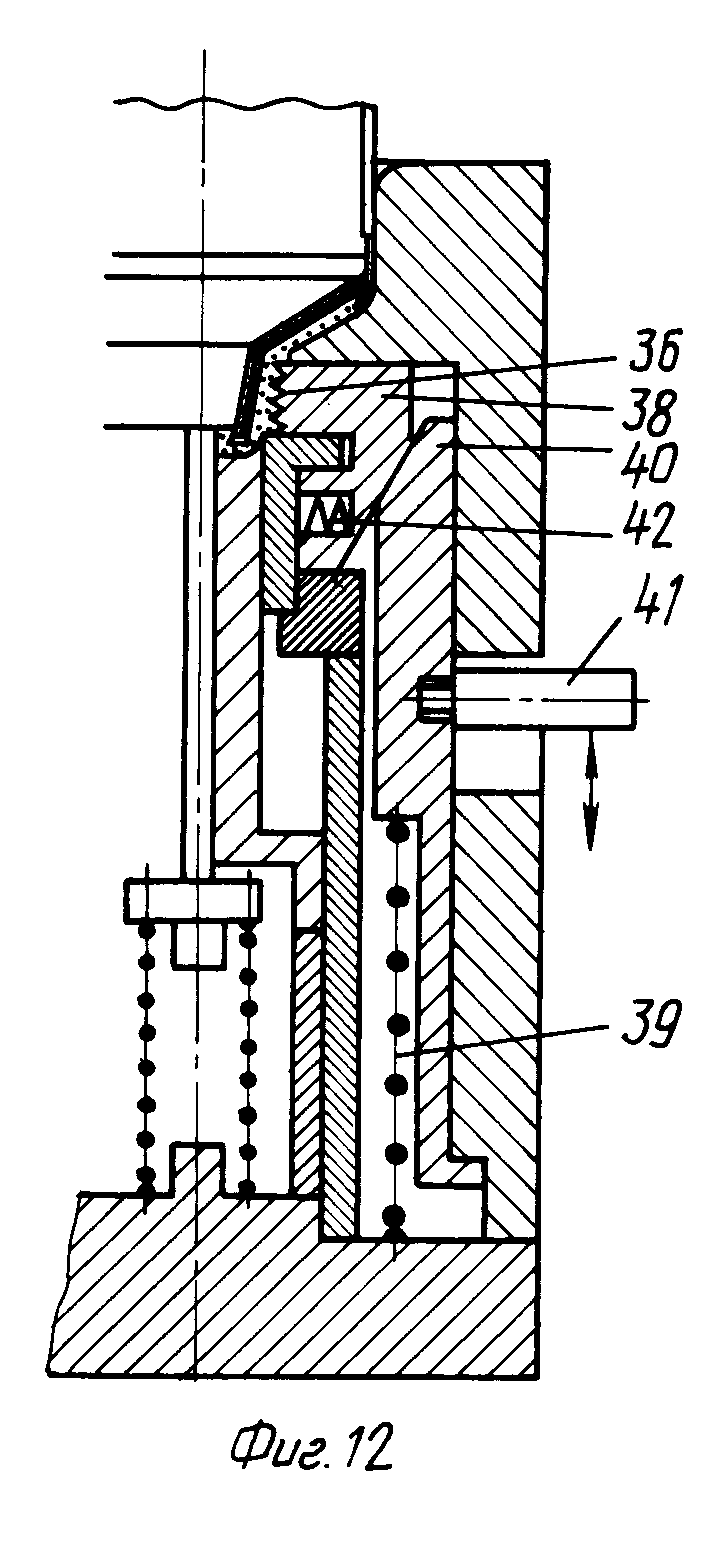

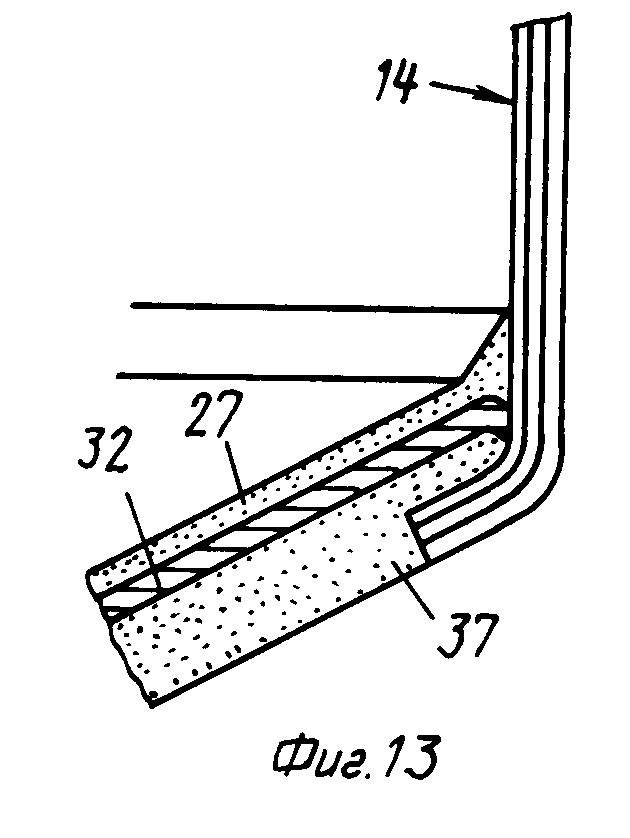

На фиг.1 изображено схематическое изображение выполненного в виде поворотного стола транспортера предлагаемого устройства с матрицами, дополнительными матрицами и экструдерами, снабженными дозировочными приспособлениями; на фиг.2 - вид по стрелке А на фиг.1; на фиг.3 - вид по стрелке Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг.1; на фиг.5 - дополнительная матрица для выполнения первого, внутреннего слоя головки тюбика с соответствующим дорном в исходном положении; на фиг.6 - дополнительная матрица аналогично фиг.5 в прессовом положении; на фиг.7 - деталь места соединения первого, внутреннего слоя головки тюбика с его корпусом в увеличенном масштабе; на фиг.8 - другая дополнительная матрица для выполнения второго среднего слоя головки тюбика с соответствующим дорном в исходном положении; на фиг. 9 - другая дополнительная матрица аналогично фиг.8 в прессовом положении; на фиг.10 - деталь места соединения двухслойной головки тюбика с его корпусом в увеличенном масштабе; на фиг.11 - размещенная на поворотном столе матрица для выполнения третьего слоя головки тюбика с соответствующим дорном в исходном положении; на фиг.12 - матрица для выполнения третьего слоя аналогично фиг. 11 в прессовом положении; на фиг.13 - деталь места соединения трехслойной головки тюбика с его корпусом.

Согласно представленной на фиг.1-13 форме выполнения изобретения устройство для изготовления тюбиков содержит транспортер, выполненный в виде поворотного стола 1 (фиг. 2-4). Поворотный стол 1 снабжен цилиндрическим барабаном 2 и нижней 3 и верхней 4 плитами, по всей окружности выступающими за барабан 2. В данном случае по окружности выступающего края нижней плиты 3 с равномерным расстоянием жестко установлены восемь матриц 5.

Числу матриц 5 соответствует число рабочих позиций I-VIII. В зависимости от требований конкретного случая и от размера транспортера могут иметься и больше или меньше восьми рабочих позиций и вместо поворотного стола также можно использовать другой транспортер с шаговым движением, на котором матрицы могут двигаться не только по круговой траектории, но и по прямолинейным участкам.

Центральные оси всех матриц 5, установленных по одному кругу, расположены на одной траектории а вокруг центральной оси 6 поворотного стола 1.

В цилиндрическом барабане 2 с возможностью радиального перемещения установлены державки 7. На свободном конце каждой державки 7 с возможностью аксиального перемещения вертикально установлен дорн 8. С помощью соответствующего держателя 7 каждый дорн можно перемешать в три определенные положения, находящиеся на внутренней траектории б, на траектории а и на наружной траектории в (см. в частности, фиг.1). В том случае, если дорн 8 находится в положении на внутренней траектории б, то имеется свободный доступ к матрице 5, а в том случае, если дорн 8 находится на наружной траектории в, он выступает за наружный край нижней плиты 3 и беспрепятственно доступен снизу. Соосно с каждой матрицей 5 в верхней плите 4 поворотного стола 1 с возможностью аксиального перемещения установлен пресс 9, служащий для проведения в контакт дорна 8, находящегося в положении на траектории а, с соответствующей матрицей 5. Такие прессы 9 известны и поэтому не нуждаются в дальнейшем описании.

Согласно представленной на чертеже форме выполнения предлагаемого устройства вне зоны поворотного стола 1 установлены две дополнительные матрицы 10, 11, расположенные на наружной траектории в на удлинении линии, связывающей центральную ось 6 поворотного стола 1 с центральной осью одной из матриц 5. Дополнительные матрицы 10, 11 установлены с возможностью перемещения с тем, чтобы их центральные оси в одном конечном положении были расположены соосно с дорном 8, находящимся на наружной траектории в. Во втором конечном положении они находятся под выходным соплом дозировочного приспособления 12 (изображена штрихпунктирной линией).

На фиг.1 показана схема поворотного стола 1 с матрицами 5, дополнительными матрицами 10, 11 и экструдерами 13. На рабочей позиции 1 дорн 8 находится в выдвинутом на траекторию в положении, и в положении покоя на нем размещается трубчатая заготовка 14 (см. фиг.5-13). При этом шаге поворотного стола 1 дорн 8 с заготовкой 14 перемещается по траектории в на рабочую позицию 11, где он находится в соосном с дополнительной матрицей 10 (фиг.5) положении.

Дополнительная матрица 10 (фиг.5, 6) содержит цилиндр 15 с полостью, снизу закрытый донной плитой 16. В верхнем внутреннем конце цилиндра 15 выполнено коническое расширение 17, предназначенное для облегчения, т.е. обеспечения центрированного введения заготовки 14 в цилиндр 15 при опускании дорна 8 даже в том случае, если заготовка имеет не полностью круглую форму. В цилиндре 15 установлена цилиндрическая вставка 18, а на верхней стороне между цилиндром 15 и вставкой 18 имеется кольцевой зазор 19 для приема выступающего через дорн 8 заготовки 14. Для облегчения введения заготовки 14 в зазор 19 примыкающая к зазору 19 кромка вставки 18 выполнена с закругленной зоной 20. Соосно с цилиндром 14 и вставкой 18 в последней с возможностью перемещения между двумя упорами 21, 22 установлен промежуточный носитель 23. Кроме того, в последнем с возможностью аксиального перемещения установлен пуансон 24, на своем нижнем конце снабженный кольцевым выступом 25, который выполнен с возможностью взаимодействия с нижней кольцевой поверхностью промежуточного носителя 25 (см. фиг.5). Между выступом 25 и плитой 16 размещена пружина 26, которая удерживает пуансон 24 и тем самым и промежуточный носитель 23 в их верхнем конечном положении (фиг.5).

С помощью дозировочного приспособления 13, на фиг.2 показанного штрихпунктирной линией, на дополнительную матрицу 10 подают кольцевую заготовку 27 (фиг. 5), которую размещают на промежуточном носителе 23 и центрируются пуансоном 24.

Когда дорн на рабочей позиции 11 находится на траектории в, а именно в положении, соосном матрице 10, на которой находится заготовка 27 и которую перемещали в данное положение (см. фиг. 5), тогда включается пресс 9, опускающий дорн 8 в дополнительную матрицу 10. Свободный конец каждого дорна имеет форму, соответствующую желаемой внутренней форме головки изготовленного тюбика. Выступ дорна 8, предназначенный для выполнения горловины тюбика, при опускании дорна 8 взаимодействует с пуансоном 24 и перемещает последний вниз против усилия пружины 26. При дальнейшем перемещении вниз промежуточный носитель опускается до контакта с нижним упором 22. В этом положении (см. фиг.6) заготовка 27 деформируется с получением первого слоя головки тюбика, причем в зоне наклонного участка 28 (фиг.7) дорна 8 и закругленного участка 20 на верхнем конце вставки 18г получается утолщение 29, обеспечивающее надежное и стабильное соединение данного слоя головки тюбика на его корпусе, т.е. заготовке 14. Форма и толщина первого внутреннего слоя головки тюбика определены конфигурацией свободных поверхностей промежуточного носителя 23 и вставки 18, обращенных к дорну 8, и конфигурацией дорна 8, взаимодействующего с ними. Путем простой замены промежуточного носителя 23 и вставки 18 можно изменить форму образуемого слоя головки тюбика.

По истечении срока, достаточного для достижения формостойкости первого слоя, выполненного из заготовки 27, дорн 8 с помощью пресса 9 или другого известного привода, не представленного на чертеже, возвращается в исходное положение, и поворотный стол 1 поворачивается на шаг, так что дорн 8 с заготовкой 14, к которой приформован первый слой 27 головки, перемещается на рабочую позицию III. На рабочей позиции III установлена следующая дополнительная матрица II, имеющая похожую форму как и дополнительная матрица 10. Однако диаметр пуансона 30 матрицы 11 превышает диаметр пуансона 24 матрицы 10, установленной на рабочей позиции II. Кроме того, конец пуансона 30 имеет форму усеченного конуса или же ступенчатую форму (последняя форма не изображена на чертеже), выполненную с учетом того, что первый слой из-за меньшего диаметра пуансона 24 имеет выпускное отверстие меньшего диаметра. Конец 31 выполнен с возможностью размещения в выпускном отверстии первого слоя 27 с тем, чтобы предотвращалось проникновение пластмассы, из которой выполняется второй слой 32, в данное отверстие. Поверхности промежуточного носителя 33 и вставки 34 имеют такую конфигурацию, что между ними и находящимся в нижнем конечном положении дорном 8, на котором размещен слой 27, имеется еще полость, обеспечивающая выполнение второго слоя 32. Благодаря большому диаметру пуансона 30 второй слой 32 больше центрального отверстия, т.е. первый слой 27 намного выступает за второй слой 32 (см. фиг.10).

По истечении срока прессования, необходимого для достижения формостойкости второго слоя 32, дорн 8, на котором размещены два слоя 27, 32, возвращается в исходное положение, и при последующем повороте стола 1 на один шаг державка 7 дорна 8 вдвигается, в результате чего на рабочей позиции IV дорн 8 находится на внутренней траектории б. В случае изображенной на чертеже формы выполнения изобретения на рабочей позиции IV над матрицей 5, установленной на поворотном столе 1, стационарно размещено дозировочное приспособление 12 экструдера 13. Установленные на поворотном столе матрицы 5 представлены на фиг.11 и 12. Они в основном соответствуют дополнительным матрицам 10, 11. Однако матрицы 5 снабжены не кольцевым зазором 19, а закругленной зоной 35, служащей для изгибания свободного конца заготовки 14 вовнутрь, что особенно четко видно на фиг.13. Кроме того, матрица 5 предназначена для выполнения наружной резьбы 36 на горловине тюбика, осуществляемого при выполнении третьего слоя головки. Для этого матрица 5 дополнительно содержит по крайней мере две установленные с возможностью радиального регулирования профильные колодки 38 (фиг.12). Колодки 38 пружиной 39 и с помощью втулки 40 удерживаются в закрытом положении. Предпочтительно втулка 40 и колодки 38 снабжены коническими поверхностями скольжения. Втулка 40 соединена с болтом 41, в удлиненном отверстии выведенном из матрицы 5. С помощью не представленного на чертеже механизма и болта 41 втулку 40 против усилия пружины 39 можно перемешать аксиально вниз, в результате чего колодки 38г освобождаются и под воздействием предварительно натянутых пружин 42 перемещаются радиально наружу, тем самым отделяясь от готовой резьбы 36.

На рабочей позиции IV (см. фиг.3) заготовка 43 размещается на промежуточном носителе 44 матрицы 5. При последующем шаге данная матрица 5 с заготовкой 43 поступает на рабочую позицию V (см. фиг.4 и 11), причем она перемещается с траектории б на траекторию б. В данном положении осуществляется опускание дорна 8 с помощью пресса 9, причем из заготовки 43 образуется третий наружный слой, определяющий наружную конфигурацию головки тюбика с плавным переходом в изогнутый конец трубчатой заготовки 14. Пуансон 45 матрицы 5 имеет наименьший диаметр, так что пластмасса заготовки 43 сбоку от пуансона 45 может проникать до дорна 8, таким образом, перекрывая выпускные отверстия как второго 32, так и первого 27 слоя. Третий слой 43, в котором выполнена резьба 36 обычно выполняют с немного большей толщиной, т.е. на рабочей позиции VI или же VII может осуществляться охлаждение. Во время поворота с позиции VII на позицию VIII дорн 8 со средней траектории а перемещается на наружную траекторию б с тем, чтобы на позиции VIII вне поворотного стола 1 готовый тюбик могли снимать с дорна 8.

Согласно другой форме выполнения изобретения не представленной на чертеже, имеются лишь две траектории, причем загрузка и разгрузка осуществляются через поворотный стол 1, а головка тюбика в этом случае выполнена лишь однослойной. Две траектории достаточны и в том случае, если вместо стационарного дозирочного приспособления 12 предусмотрено дозировочное приспособление, установленное с возможностью перемещения в положение над матрицей 5. Возможен и такой вариант, в котором дорны 8 перемещаются на наружную траекторию в не на рабочей позиции VII, а раньше, чтобы на позиции VII могли осуществлять другую работу, например навинчивание колпачка на тюбик. С помощью предлагаемого устройства также можно изготовлять тюбики, головки которых содержат менее или же больше трех слоев, причем в последнем случае устройство содержит еще больше дополнительных матриц. Таким образом, по сравнению с устройством по прототипу, позволяющим изготавливать тюбик лишь с двухслойной головкой, предлагаемое устройство имеет расширенные эксплуатационные возможности.

Трехслойное выполнение головки тюбика выгодно потому, что средний слой можно выполнять в качестве барьерного слоя, который обычно не должен входить в контакт с содержанием тюбика, т.е. данный слой необходимо закрывать, что возможно благодаря разным диаметрам пуансонов (см. выше). Благодаря закругленной зоне 20 на выступающем конце вставки 18 и наклонному участку 28 дорна 8 получается утолщение 29, обеспечивающее также примернопрямоугольное изгибание края второго слоя 32 относительно заготовки 14 (см. фиг. 10 и 13).

Матрицы 5 и дополнительные матрицы 10, 11 могут быть выполнены другим образом, причем лишь необходимо, чтобы все дополнительные матрицы 10, 11 были снабжены кольцевым зазором 19. Таким образом, матрицы могут быть выполнены, например без промежуточного носителя 23, и по меньшей мере одна матрица может быть выполнена без пуансона 24, если требуется выполнение выпускного отверстия с мембранным перекрытием одним или несколькими слоями.

Для привода поворотного стола 1 и для управления перемещением дорнов 8 и прессов 9 можно использовать любые известные приводы и управляющие системы, например, кулачок управления. На фиг.2 видно положение отдельных элементов устройства на рабочих позициях II и III, на фиг.3 - на рабочей позиции IV, а на фиг.4 - на рабочих позициях V, VI и VII.

Предлагаемое устройство имеет простую конструкцию и его можно легко перестраивать для выполнения тюбиков с самой разной конфигурацией головки. При этом сами дорны осуществляют лишь краткие прямолинейные движения, благодаря чему возможно работать с большой скоростью,

Для большей ясности на чертеже представлен лишь один вариант выполнения изобретения, согласно которому на каждой рабочей позиции одному дорну соответствует лишь одна матрица и один пуансон. Для повышения производительности устройства его можно также выполнять с числом дорнов, пуансонов и матриц на каждой рабочей позиции, равным 2, 3 или больше, так что на каждой рабочей позиции можно одновременно изготовлять два или три тюбика или больше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЮБИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2033372C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДВУХ- ИЛИ МНОГОКАМЕРНЫХ ТУБ | 1997 |

|

RU2203805C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ ИЗ ПЛАСТМАССЫ | 1995 |

|

RU2151058C1 |

| Устройство для изготовления прессованных изделий из термопластичной пластмассы | 1989 |

|

SU1757449A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХКАМЕРНЫХ ТУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2246404C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЕМКОСТИ ИЗ ПЛАСТМАССЫ | 1995 |

|

RU2146616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЗАГОТОВОК (ВАРИАНТЫ) | 1997 |

|

RU2220889C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 2000 |

|

RU2238188C2 |

| ДВУХКАМЕРНАЯ ТУБА | 2000 |

|

RU2263056C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ТЕЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ТУБЫ | 1996 |

|

RU2154005C2 |

Использование: изготовление емкостей, например тюбиков из термопластов. Сущность изобретения: устройство содержит имеющий расположенные на расстоянии друг от друга рабочие позиции транспортер, на котором с возможностью аксиального перемещения установлены дорны для приема трубчатой заготовки и матрицы, расположенные соосно с дорнами и перемещающиеся вместе с транспортером. Дорны установлены с возможностью перемещения из соосного с матрицей положения в параллельные положения, находящиеся внутри или снаружи зоны траектории транспортера. 5 з.п. ф-лы, 13 ил.

| ПРИСПОСОБЛЕНИЕ К ПРЕССАМ ДЛЯ УДАЛЕНИЯ ОБЛОЯ | 0 |

|

SU175642A1 |

| Солесос | 1922 |

|

SU29A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1994-10-15—Публикация

1991-11-25—Подача