Изобретение относится к технологии твердого углеродного топлива, в частности к обработке угля перед брикетированием. Брикетированный уголь может быть использован в качестве топлива для сжигания в бытовых и промышленных топках, а также коксования в угледобывающей и коксохимической промышленности.

Целью изобретения является снижение энергозатрат и расхода связующего.

П р и м е р 1. В качестве связующего используют угольную шихту следующих марок в количестве: П7-15.2%, Ж- 17,6%. К - 33,6%, К2-13,6%, СС-20% с содержанием класса 0-3 мм 80% В качестве связующего используют тяжелые нефтяные остатки (ас- фальты деасфальтизации гудрона пропаном) с температурой размягчения по КИШ 45°С в количестве 7% от массы всей шихты. В смеситель загружают 105 г связующего, предварительно нагретого до 180°С, затем

в смеситель всыпают 279 г угольной шихты (30 мае %), имеющей температуру 20°С, и начинают перемешивания со скоростью 30 об/мин двухлопастной мешалки смесителя и нагрев полученной массы Через 1 мин после начала перемешивания в смеситель всыпают оставшуюся часть шихты (70 мае %). После того как температура шихты достигает 80°С, нагрев отключают и переме- ШИБРЮТ массу еще 5 мин. Затем полученную смесь прессуют на гидравлическом прессе под давлением 20 МПа при 50±2°С Сушка брикетов отсутствует Брикеты имеют цилиндрическую Форму с площадью поперечного сечения 20 см , масса брикета 100 г Плотность брикетов 1,12-1,1 г/см3 влажность брикетов 3,6-3,8% тел пота сгорания 31425-32682 кДж/кг

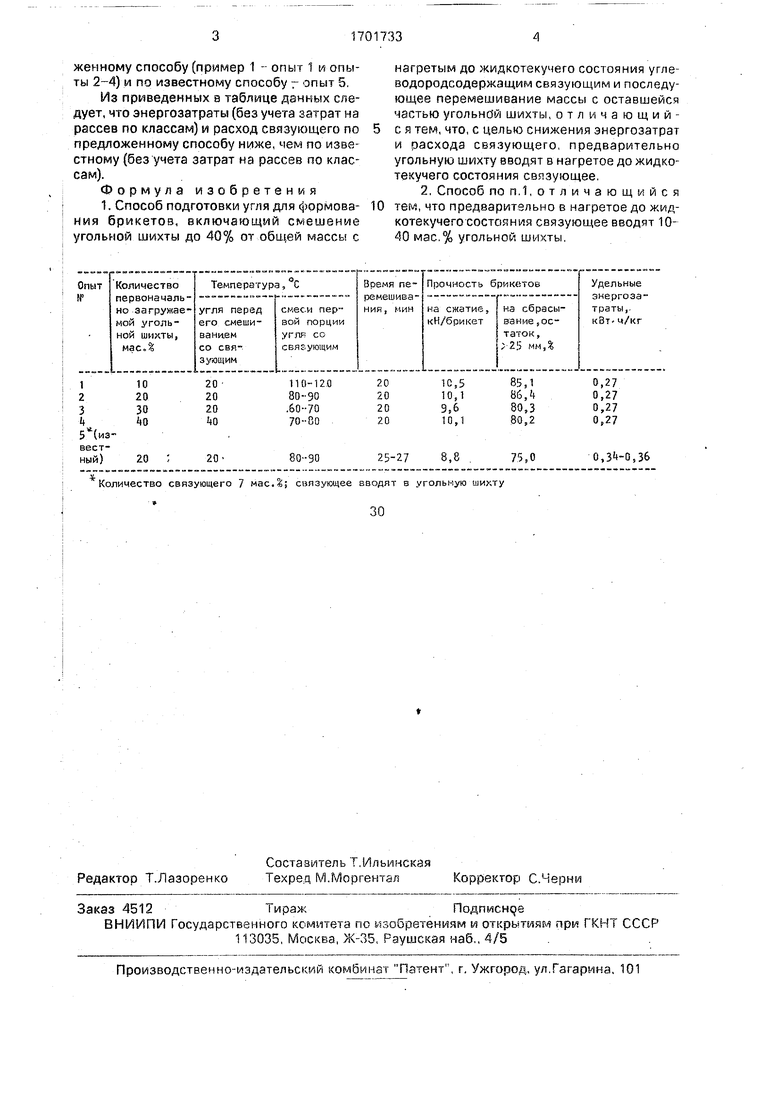

Б таблице приведены различные параметры и характеристики брикетов и способа (по удельным энергозатратам) по предлох|

женному способу (пример 1 - опыт 1 и опыты 2-4) и по известному способу г опыт 5.

Из приведенных в таблице данных следует, что энергозатраты (без учета затрат на рассев по классам) и расход связующего по предложенному способу ниже, чем по известному (без учета затрат на рассев по классам).

Формула изобретения 1. Способ подготовки угля для формования брикетов, включающий смешение угольной шихты до 40% от общей массы с

0

нагретым до жидкотекучего состояния угле- водородсодержащим связующим и последующее перемешивание массы с оставшейся частью угольной шихты, отличающий- с я тем, что, с целью снижения энергозатрат и расхода связующего, предварительно угольную шихту вводят в нагретое до жидко- текучего состояния свлзующее,

2, Способ по п.1,отличающийся тем, что предварительно в нагретое до жидкотекучего состояния связующее вводят 10- 40 мас.% угольной шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1991 |

|

RU2021330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2005 |

|

RU2296794C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| Способ коксования частично брикетированных угольных шихт | 1982 |

|

SU1096276A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529204C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2013 |

|

RU2529205C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ КОКСОВОЙ ПЫЛИ СО СВЯЗУЮЩИМ ПЕКОМ, ПОЛУЧЕННЫМ ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2023 |

|

RU2820902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

Изобретение относится к технологии твердого углеродного топлива в частности к обработке угля перед брикетированием Брикетированный уголь может использо ваться в качестве топлива для сжигания в бытовых и промышленных топках, а также дл коксования в угледобывающей и коксохи- мчческой промышленности Целью предложенного способа является снижение энергозатрат и расхода связующего Для этого угольную шихту в количес ве 10-40% or ее общей массы вводят в i.arpeioe до жидкотекучегр состояния углеводородсо- д( ожащее связующее Смешивают их и да лее перемеия/вают полученную массу с ос авше 1ся частью угольной шихты 1 з п ф ль 1 табл

Количество связующего 7 масД; свлзующее вводят в угольную шихту

30

| Осевой электромеханический тормоз | 2016 |

|

RU2645583C1 |

Авторы

Даты

1991-12-30—Публикация

1989-01-10—Подача