Изобретение относится к целлюлозно-бумажной промышленности, а именно к технологии обработки каолин-волокносодержащих осадков сточных вод бумажного производства.

Наиболее близким по технической сущности к предлагаемому способу является способ обработки осадка сточных вод бумажного производства, включающий обезвоживание осадка и последующую обработку химическим реагентом. При этом в качестве химического реагента используют хлорсодержащие соединения, например гипохлорит натрия, и обработку ведут при нормальной температуре в течение 4-72 ч.

В этом известном способе используется экологически чистый окислитель, выделяющий активный хлор, что усложняет процесс регенерации осадка. Кроме этого в настоящее время известно, что при окислении органических веществ хлорсодержащими окислителями образуется хлор-органика, представляющая особую опасность для здоровья людей, а также может образовываться диоксин, являющийся сильным ядом.

Для глубокого окисления органических примесей в составе осадка требуется большой избыток реагента, так как обработку проводят при нормальной температуре. В свою очередь избыток окислителя может находиться в щелочном растворе, рН которого увеличивается с увеличением содержания окислителя в данной системе.

Это обстоятельство приводит к увеличению потерь волокна за счет его растворения в щелочной среде и окислительной атмосфере.

Кроме этого идет растворение алюмосиликатного каркаса каолина пропорционально увеличению щелочности дисперсионной среды.

Таким образом, в условиях регенерации происходит растворение осадка, что дополнительно приводит к уменьшению его размеров, т.е. в конечном счете - к снижению удержания, а снижение при этом доли волокна приводит к снижению укрывистости.

При этом отбелка водным раствором гипохлорита натрия не всегда идет эффективно из-за относительно невысокого потенциала ЕClO/Cl2 = 0,446, т.е. высокой белизны осадка добиться трудно.

Целью изобретения является повышение белизны осадка, степени удержания и укрывистости.

Сущность способа переработки осадка сточных вод бумажного производства, включающего обезвоживание осадка и его последующую обработку химическим реагентом заключается в том, что в качестве химического реагента используют хлорид или оксид кальция и обработку ведут при температуре 150-200оС и давлении 5-10 МПа в течение 2-4 ч. При этом хлорид или оксид кальция берут в количестве 1-10% от массы абсолютно сухого осадка.

В процессе обработки осадка соединениями кальция по предлагаемому режиму, т.е. гидротермальных условиях (в среде перегретого раствора и указанных давлении и температуре), ускоряются реакции взаимодействия соединений кальция с компонентами осадка (каолином, волокнами, органикой), увеличивается степень образования (выход) Са-содержащих форм осадка.

Волокно окисляется, образуются карбоксильные группы, которые дополнительно сорбируют ионы кальция (минерализованное волокно).

Аналогично, органические соединения, содержащиеся в осадке, с соединениями кальция образуют соответствующие соли. В результате этого повышается белизна осадка. Увеличивается его активность за счет окисления волокна и аморфизации каолина который в гидротермальных условиях частично растворяется, а растворенные формы каолина (ионы Al, кремневой кислоты) совместно с ионами Са образуют соответствующие гидроалюминаты и гидросиликаты Са со свойствами, обеспечивающими хорошую укрывистость и удержание в массе.

Более гидратированная форма осадка, обеспечивает отсутствие абразивности наполнителя, содержащегося в осадке, повышение адгезионных свойств, а снижение маслоемкости приводит к лучшему осаждению на волокнах (повышается удержание), так как снижается его гидрофобность. Удержанию также способствует наличие в отработанном осадке волокна.

При этом, при обработке соединениями кальция осадка с сухостью меньше 20% снижается технологичность процесса за счет неоправданного увеличения емкостей сосудов, работающих под давлением, а при увеличении сухости выше 30% снижается гомогенность смеси осадок -соединения кальция.

Способ осуществляется следующим образом. Осадок из отстойника сгущают до сухости 20-30% (или используют скоп из отвала с сухостью 20-30%). Осадок с сухостью 20-30% подают в автоклав, куда при перемешивании вводят хлорид или оксид кальция в количестве 1-10% от массы сухого осадка, а обработку осадка ведут при 150-200оС и давлении 5-10 МПа в течение 2-4 ч. Обработанный таким образом осадок может использоваться при приготовлении бумажной массы или после дополнительной промывки и сушки использоваться в композиции покровных паст.

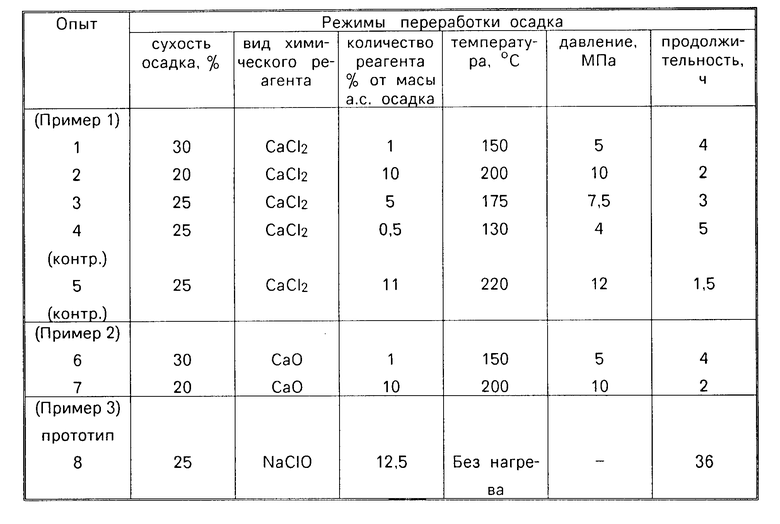

П р и м е р 1. Используют осадок сточных вод производства офсетной бумаги (содержащих 190 мг/л мелкого волокна и 80 мг/л каолина). Осадок обезвоживают до сухости 20, 25, 30%, загружают в автоклав, куда подают хлорид кальция в количествах: 0,5; 1; 5; 10 и 11% от массы абсолютно сухого осадка и нагревают при температуре 130, 150, 175, 200 и 220оС и давлении 4,5; 7,5; 10 и 12 МПа в течение 1,5; 2; 3; 4; 5 ч соответственно.

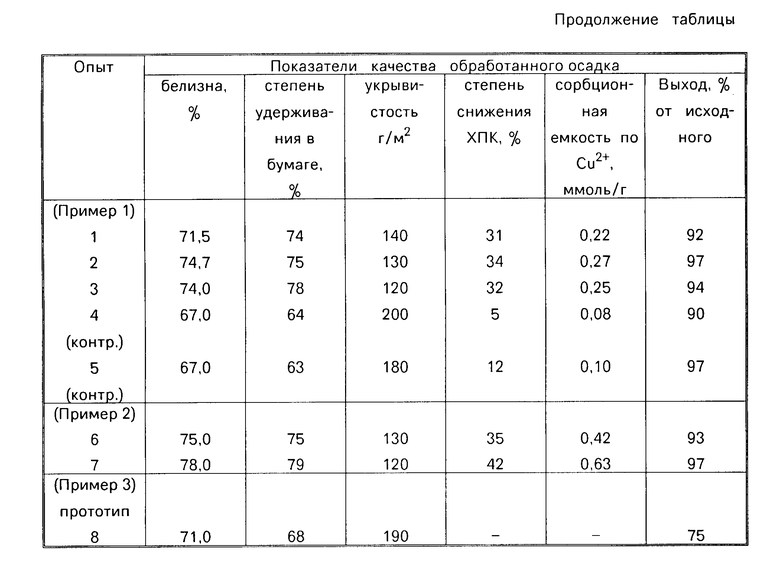

Образованный в автоклаве осадок анализируют. Определяют его белизну и степень удержания. Для определения степени удержания отливают образцы бумаги массой 70 г/м2 из бумажной массы, содержащей смесь из 60% сульфатной лиственной беленой целлюлозы со степенью помола 18о ШР и 40% сульфитной хвойной небеленой целлюлозы со степенью помола 20о ШР и обработанный в автоклаве осадок, при соотношении компонентов; 80% целлюлозы и 20% обработанного осадка (по сухому).

Определяют также укрывистость осадка, его маслоемкость, а также сорбционные свойства. Для определения этих показателей обработанный в автоклаве осадок дополнительно промывают и сушат.

Оценку сорбционных свойств проводят в статических условиях при гидромодуле 25 за время контакта 1 ч при периодическом перемешивании. В качестве сорбтива использовали 0,05 М раствор аммиаката меди и сульфитный сток с ХПК = 2560 мг 0 г/л.

Полученные характеристики обработанного осадка, а также режимы его обработки приведены в таблице (опыты 1-5).

П р и м е р 2. Тот же осадок сточных вод, что и в примере 1, обрабатывают аналогично примеру 1, но с использованием в качестве соединений кальция - оксид кальция (опыты 6-7).

П р и м е р 3 (по прототипу). Берут тот же осадок сточных вод, что и в примерах 1-2, обезвоживают до сухости 25% и подвергают обработке гипохлоритом натрия, взятом в количестве 12,5% от массы осадка, при нормальной температуре в течение 72 ч.

Режимы обработки осадка и характеристики обработанных осадков приведены в таблице.

Как видно из данных, приведенных в таблице, предлагаемый способ (по сравнению со способом-прототипом и способом-аналогом) позволяет повысить эффективность использования осадка за счет повышения белизны, удержания и укрывистости при сохранении выхода продукта на уровне 94%.

Обработанный осадок может использоваться при производстве бумаги. Он также пригоден для использования в качестве сорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКА СТОЧНЫХ ВОД БУМАЖНОГО ПРОИЗВОДСТВА | 1990 |

|

RU2021409C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 2010 |

|

RU2412295C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ В ВИДЕ ШЛАМА-СКОПА, ОБРАЗУЮЩИХСЯ В ЦЕЛЛЮЛОЗНО-БУМАЖНОМ ПРОИЗВОДСТВЕ И ПРИ ПЕРЕРАБОТКЕ МАКУЛАТУРЫ | 2023 |

|

RU2812514C1 |

| Способ выделения скопа из стоков бумажного производства | 1984 |

|

SU1186722A1 |

| Способ подготовки наполнителя дляпОлучЕНия буМАги | 1979 |

|

SU834296A1 |

| Способ изготовления декоративной бумаги-основы | 1986 |

|

SU1481307A1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА НАПОРНОЙ ФЛОТАЦИЕЙ | 2009 |

|

RU2418745C1 |

| КОМПОЗИЦИЯ, CОДЕРЖАЩАЯ ОКСИД КРЕМНИЯ | 2009 |

|

RU2516846C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРОВСКИТОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2244726C1 |

| Способ получения алюминий-каолинита | 1990 |

|

SU1724661A1 |

Сущность изобретения: в качестве химического реагента при обработке осадка используют хлорид или оксид кальция в количестве 1-10% от массы обсолютно сухого осадка. Обработку ведут при температуре 150-200°С и давлении 5-10 МПа в течение 2-4 ч. 1 з.п.ф-лы, 1 табл.

| Патент США N 3897301, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1990-11-27—Подача