ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к водной композиции, полученной из коллоидных частиц карбоната и бикарбоната и других состояний, в частности, карбоната кальция, в условиях, приемлемых для изготовления бумажного или картонного продукта. Изобретение также относится к бумажным или картонным продуктам, при изготовлении которых указанную водную композицию используют для разбавления.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В бумажном производстве бумажный или картонный продукт, как известно, получают удалением воды из твердого вещества целлюлозной массы. По объему вода, несомненно, является самым значительным сырьевым материалом, который стараются по возможности быстро удалять из конечного продукта (немелованной или мелованной бумаги, непокрытого или покрытого картона) в сеточной, прессовой и сушильной частях машины. При производстве бумаги, как правило, сначала образуется так называемая высоко концентрированная масса, в основном состоящая из волокон, воды и неорганических наполнителей или пигментов. Перед распределением массы из напорного ящика и началом обезвоживания в сеточной части сильно концентрированную массу разбавляют (как правило, до концентрации 0,2-1,5%) для обеспечения лучших качественных характеристик.

Обезвоживание является одним из наиболее важных факторов, влияющих на экономичность бумажного производства, а потому предпринимаются попытки воздействия на него химическим способом, наряду с прочим используя различные флокулянты и коагулянты. Механические средства обезвоживания включают в себя, в числе прочих, отсасывающие ящики и обезвоживающие гидропланки, предназначенные для ускорения процесса обезвоживания за счет средств пульсации. Для определения эффективности используют удерживание, тесно связанное с обезвоживанием, с помощью которого твердое вещество может быть удалено из процесса изготовления бумаги наряду с бумагой или картоном. Ускорение процесса обезвоживания и увеличение удерживания твердого вещества улучшает эффективность (дренажа) бумагоделательной машины. Однако это не должно происходить за счет ухудшения качества картона. Фактура является мерой равномерного распределения твердого вещества. Фактура и прочность относятся к наиболее важным характеристикам качества. Более быстрое обезвоживание в сеточной части машины обеспечивает, наряду с прочим, увеличение скорости бумагоделательной машины или разбавления в напорном ящике и посредством этого - образование улучшенной фактуры. Более эффективный процесс обезвоживания также обуславливает снижение потребности в энергии, затрачиваемой в сушильной части.

Как известно, в бумажной или картонной промышленности для улучшения свойств конечных продуктов используют, например, карбонат кальция или оксид кальция либо гидроксид кальция коллоидного размера вместе с диоксидом углерода.

В патентном документе WO 2005/100690 A1 описано использование частиц карбоната кальция сверхмалого (коллоидного) размера в качестве заменителя коллоидного диоксида кремния с по меньшей мере одним природным или синтетическим полимером для улучшения обезвоживания бумажной массы. Средний размер частиц этого коллоидного карбоната кальция составляет менее 200 нанометров.

В патентном документе EP 0344984 A2 описано использование водного коллоидного карбоната кальция для улучшения удерживания, дренажа и фактуры при производстве бумаги. Средний размер частиц такого коллоидного карбоната кальция составляет 100-300 нанометров. В этой ссылке обсуждается коллоидный карбонат кальция (РСС), получаемый при величине pH 9-11 и используемый вместе с модифицированным крахмалом для улучшения удерживания наполнителя, дренажа и фактуры. При таком получении коллоидного карбоната кальция анионную конфигурацию реализуют за счет анионного диспергирующего агента (как правило, анионного органического полимера), в результате чего при щелочном значении pH образуется гибридный продукт, при этом его поверхность в химическом плане существенно отличается от коллоидного карбоната кальция в водном растворе согласно изобретению, который содержит по меньшей мере бикарбонат.

Авторы патентного документа US 2005257907 предполагают, что использование частиц карбоната кальция со средним размером частиц менее 200 нм при завершающей обработке поверхности бумаги с использованием поверхностного проклеивания или поверхностного покрытия приводит к большей жесткости бумаги и меньшему количеству отверстий на поверхности бумаги. В этой публикации не упоминается об обработке технологической воды карбонатами в ионной форме.

В патентном документе EP 0791685 А2 описано осаждение карбоната кальция на поверхностях волокон и мелких частицах путем добавления диоксида углерода в смесь гидроксида кальция и бумажной массы. В конечном результате на поверхности волокон осаждаются кристаллы карбоната кальция размером в среднем по 500 нанометров. При сравнении результатов, приведенных в Таблице 3 публикации, можно видеть, что с помощью способа согласно публикации не достигается какого-либо улучшения прочностных характеристик. С другой стороны, частица размером 0,5 микрометров соответствует обычному размеру частиц, используемому для покрытия бумаги, и по меньшей мере в 3-5 раз превышает категорию размеров, используемую в настоящем изобретении. Различие между этой публикацией и настоящим изобретением заключается в том, что настоящее изобретение направлено не на замену волокна наполнителем, а на достижение значительных экономических преимуществ.

Авторы патентного документа FI 20085969 пришли к выводу, что улучшение обезвоживания, удерживания и фактуры в диапазоне pH 6-9 при производстве бумаги достигается при использовании водного раствора коллоидного карбоната кальция, бикарбоната и других форм карбоната, если используют заряженный полимер. В соответствии со способом этой публикации, негашеную известь или гидроксид кальция сначала добавляют в технологическую воду, после чего величину pH понижают с помощью диоксида углерода до pH в диапазоне 6-9. Такой порядок добавления, который становится очевидным из примеров и формулы изобретения публикации, а также, в частности, тот факт, что величина pH не принимается в расчет до окончания добавления других компонентов, приводит к изменению pH раствора во время процесса производства. Одним из недостатков публикации является то, что изменение величины pH не учитывается применительно к стадии приготовления композиции, в силу чего более вероятными становятся проблемы, связанные с безобрывным прохождением бумажного полотна через прессы бумаго- или картоноделательной машины, с осаждением и изменениями белизны. При использовании механических древесных масс следует также ожидать снижения белизны в щелочном диапазоне рН.

В патентном документе US 7056419 описано использование диоксида углерода для регулирования электрических свойств компонентов бумажного производства, для снижения количества химических добавок, используемых при производстве бумаги. Диоксид углерода предпочтительно добавляют в отходы или суспензию карбоната кальция. В ссылке задачей является, главным образом, положительное влияние на условия изготовления бумаги, так чтобы можно было сократить использование химических добавок и, например, избежать появления нежелательных реакций и накапливания химических реактивов в системе оборотной воды. Способ согласно этой публикации, однако, не используется для получения коллоидного карбоната кальция, что является существенным для достижения преимуществ настоящего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разрешение проблем, относящихся к известным решениям, направленное на улучшение удерживания твердого вещества, обезвоживания и фактуры, в особенности, при производстве бумажной и картонной продукции.

Частной задачей изобретения является применение коллоидных частиц карбонатов в водных растворах при производстве бумаги или картона.

Второй частной задачей изобретения является разработка способа изготовления бумажного или картонного продукта, при котором какие-либо изменения величины pH растворов сведены к минимуму.

Таким образом, настоящее изобретение относится к водной композиции, содержащему ее бумажному или картонному продукту, также к способам их получения.

Точнее, способ изготовления бумажного или картонного продукта согласно настоящему изобретению характеризуется тем, что описано в п.1 формулы изобретения.

Способ получения водной композиции согласно изобретению, в свою очередь, характеризуется тем, что описано в п.17 Формулы изобретения.

Настоящее изобретение является многофункциональным и улучшает различные свойства: как качественные характеристики бумаги и картона, так и экономические показатели процесса производства. Настоящее изобретение позволяет избежать значительных изменений величины pH, в том числе из-за того, что значительные изменения величины pH легко приводят к образованию осадков и возникновению проблем с безобрывным прохождением бумажного полотна, а также вызывают ослабление белизны, в особенности, в случае механической древесной массы в щелочном диапазоне pH.

Настоящее изобретение ускоряет обезвоживание, то есть дренаж, и соединение твердых частиц друг с другом, то есть удерживание, в процессе, где важно отделять твердые вещества от воды. Показано, что изобретение также улучшает структурную прочность бумаги или картона за счет увеличения жесткости и толщины (наполнения массы), а также за счет улучшения прочности. Изобретение также в значительной степени улучшает непрозрачность и закрепление печатной краски на поверхности бумаги или картона. Изобретение упрощает производство бумаги и картона за счет снижения количества требуемых химических реактивов. С помощью использования указанной водной композиции производство бумаги может быть упрощено, а расходы денежных средств и химических реактивов для производственной системы значительно снижены.

Для улучшения обезвоживания обычно используют неорганические катионные коагулянты, такие как алюминиевые квасцы. Удерживающие агенты, то есть полимерные флокулянты, используемые в настоящем изобретении, однако, значительно более эффективны, чем алюминиевые квасцы или хлорид полиалюминия в плане ускорения процесса обезвоживания. В изобретении различные синтетические и природные полимеры действуют как удерживающие агенты. Природные полимеры обычно называют полисахаридами. Примером таких полимеров является крахмал, являющийся наиболее часто используемым при производстве бумаги и картона природным полимером, если не считать волокна. Из синтетических полимеров можно упомянуть полиакриламиды. Неорганические, так называемые микрочастицы предпочтительно используют вместе с такими полимерными удерживающими агентами для улучшения обезвоживания, удерживания и фактуры, в частности, путем добавления их в бумажную или картонную массу, предпочтительно одновременно с полимером, то есть после разбавления водной композицией. В ряду таких неорганических микрочастиц для этой цели особенно хорошо подходят коллоидный диоксид кремния (поликремниевая кислота, золь диоксида кремния, микрогель и так далее) и бентонит. Другие альтернативы включают другие золи, гели, микрогели, кремниевые кислоты и поликремниевые кислоты или их смеси, содержащие бентониты или диоксиды кремния.

Прочность бумаги и картона, главным образом, увеличивается между заряженными группами волокон и мелких частиц за счет водородных связей. Эти заряженные группы содержат, в частности, гидроксильные и карбоксильные группы. Прочность измеряют, например, в виде прочности на разрыв, сопротивления раздиру, сопротивления разрыву, прочности связи и так называемой стойкости к расслаиванию. Стойкость к расслаиванию описывает, пожалуй, наиболее надежно прочность бумаги или картона, изготовленных в ручной листовой форме, поскольку в листовой форме отсутствует ориентация волокон. Прочность можно дополнительно подразделить на прочность во влажном состоянии и прочность в сухом состоянии. Цель состоит в том, чтобы в первую очередь воздействовать на прочность механическим способом путем измельчения волокон, ориентированного на увеличение фибриллярности волокон. Прочность зависит от прочности конкретного сорта волокна, прочности между волокнами, числа волокнистых связей и распределения волокон и связей в конечной бумаге или картоне. Согласно настоящему изобретению, цель заключается в воздействии на прочность в сухом состоянии предпочтительно также с помощью химических реактивов, таких как крахмал и акриламид. Прочность во влажном состоянии, с другой стороны, предпочтительно улучшают химическим способом, например, с помощью мочевиноформальдегидных и меламиноформальдегидных смол.

Сорта бумаги, характеризующиеся высоким содержанием наполнителей, такие как копировальная бумага и некоторые сорта журнальной бумаги, будут, как правило, нуждаться в улучшенной жесткости. При попытках достичь меньшей плотности бумаги при производстве бумаги и картона также придают значение потребности в жесткости. Как правило, жесткость бумаги ослабляется по мере увеличения содержания наполнителя в бумаге или снижения плотности бумаги. С другой стороны, желательно увеличивать использование наполнителей, поскольку они являются значительно менее дорогостоящими материалами, чем древесное волокно, в качестве сырья для бумаги и картона.

Твердое вещество, свойственное этому сырьевому материалу, может содержать, например, следующие минеральные наполнители (или кроющие пигменты): каолин, диоксид титана, гипс, тальк, измельченный карбонат кальция (GCC), осажденный карбонат кальция (РСС) и сатинит (белый пигмент). Помимо изложенного выше, их задачей является воздействие на оптические свойства (в частности, на белизну и непрозрачность), относящиеся к наиболее важным качественным характеристикам, в особенности, печатной бумаги. Как правило, наполнители и кроющие пигменты также ослабляют прочность и указанную жесткость бумаги и картона.

Согласно настоящему изобретению, волокна могут быть целлюлозой или механической древесной массой. Например, волокна сульфатной или сульфитной целлюлозы, растворимая целлюлоза, наноцеллюлоза, химико-механическая масса (СТМР), термомеханическая масса (ТМР), прессовая дефибрерная древесная масса (PWG), дефибрерная древесная масса, макулатурное волокно или волокна облагороженной макулатурной массы могут использоваться в качестве твердого вещества. Обычно сульфатную и сульфитную целлюлозы называют целлюлозами, а термомеханическую массу, прессовую дефибрерную массу и дефибрерную массу называют механическими массами.

Разумеется, при изготовлении бумаги в соответствии с изобретением могут использоваться и другие химические вещества, такие как оптические отбеливатели, пластические пигменты и красители, соединения алюминия и тому подобное.

Как раскрыто выше, в настоящем изобретении для улучшения рентабельности бумаго- или картоноделательной машины или качества производимого продукта может быть использован ряд других химических веществ. Задачей добавления различных химических веществ является улучшение экономических показателей процесса либо улучшение конкретных важных качественных характеристик производства бумаги и картона. В этом случае зачастую возникает ситуация, когда между различными химическими веществами протекают нежелательные реакции. Использование разных химических соединений легко приводит к химическим остаткам в системе оборотной воды, что при производстве бумаги и картона может проявляться в виде осадков, вязких веществ и других проблем с обрабатываемостью. Имеется лишь незначительное количество, если вообще имеется, химических веществ, которые будут обеспечивать различные улучшения как в отношении производственного процесса, так и в отношении качества продукта. Настоящее изобретение, однако, позволяет улучшать различные свойства, такие как качественные характеристики бумаги и картона, и экономические показатели производственного процесса.

В частности, настоящее изобретение относится к способу получения бумажного или картонного продукта, при котором бумажную или картонную массу разбавляют водной композицией, которая образуется в проточном водном растворе, из частиц карбоната коллоидного размера, а также бикарбоната и других форм карбоната в водном растворе, так что величина рН в водном растворе сохраняется по существу на уровне 6,0-8,3 во время образования, и удаляют воду из массы с помощью дренирования, прессования и сушки.

Согласно предпочтительному варианту осуществления изобретения, бумажную или картонную массу сначала разбавляют водной композицией, после чего добавляют один или более заряженных полимеров, и компоненты оставляют реагировать друг с другом перед удалением из массы воды.

Полимер может быть дозирован в массу на разных стадиях, на стадии процесса получения бумаги или картона, которая следует за разбавлением водной композицией.

Полимер дозируют в водную композицию или, наиболее предпочтительно в массу, разбавленную композицией, предпочтительно в количестве не более 10%, наиболее предпочтительно 1-8%, в пересчете на массу сухого вещества целлюлозной массы

Согласно изобретению, "коллоидная частица карбоната" относится к частицам различных форм карбоната (например,

Бумажная или картонная масса, которую разбавляют указанной водной композицией, предпочтительно используется вместе с одним или несколькими заряженными полимерами. Такие полимеры могут быть природными или синтетическими полимерами, и их можно дозировать в целлюлозную массу или бумажную массу в различных точках или в нескольких точках в системе оборотной воды бумаго- или картоноделательной машины. Их, в частности, используют в качестве удерживающих агентов.

При использовании вместе с водной композицией полимеры позволяют добиться улучшения в различных секторах производства бумаги или картона, такого как улучшение удерживания. Для достижения наилучших возможных эффектов, однако, важно, чтобы в водном растворе вместе с коллоидным карбонатом кальция присутствовали ионные формы карбоната (в частности, бикарбоната).

Согласно особенно предпочтительному варианту осуществления изобретения, заряженный полимер является природным полимером, синтетическим полимером, сополимером или их смесью; в частности, катионным полиакриламидом, полиэтиленимином, крахмалом, полидадмахом, полиакриламидом, полиамином, коагулянтом на основе крахмала, сополимером перечисленного выше или смесью двух или нескольких таких полимеров или сополимеров. Заряженный полимер наиболее приемлемо представляет собой полидадмах, полиамин, полиакриламид или сополимер двух или нескольких из перечисленного.

Согласно другому предпочтительному варианту осуществления изобретения, в водную композицию или целлюлозную массу, разбавленную композицией, также дозируют соединение, содержащее водорастворимый алюминий и, наряду с прочим, усиливающее действие полимера, предпочтительно в количестве до 10%, наиболее предпочтительно 1-8%, в пересчете на массу сухого вещества целлюлозной массы.

Таким образом, согласно настоящему изобретению, используют водную композицию, полученную из коллоидных частиц карбоната, бикарбоната и других форм карбоната при pH в диапазоне 6,0-8,3, при концентрации по меньшей мере 0,01%, например, 0,01-5%, предпочтительно 0,01-3%, в пересчете на массу сухого вещества. Такую водную композицию согласно изобретению также называют "кислой водой".

При использовании такой композиции для получения бумаги или картона волокнистую целлюлозную массу частично или полностью разбавляют указанной композицией.

При получении водной композиции важно, чтобы в каждой зоне проточного водного раствора, используемого в качестве сырьевого материала, величина pH композиции поддерживалась в том же диапазоне, что и величина pH при получении бумаги или картона в момент обезвоживания бумажной или картонной массы. Тем самым избегают изменения величины pH целлюлозной массы при добавлении в нее композиции. В процессе получения бумаги или картона значительные изменения величины pH легко приводят к образованию осадков и проблемам с безобрывным прохождением бумажного полотна. В механической древесной массе щелочной диапазон pH вызывает потемнение массы. Это может наблюдаться, например, при обработке сеточной водой, содержащей мелкозернистые частицы.

Указанную или соответствующую композицию предпочтительно получают добавлением суспензии оксида или гидроксида, наиболее предпочтительно в форме суспензии оксида кальция или гидроксида кальция, и, одновременно, диоксида углерода в проточный водный раствор, так чтобы величина рН оставалась в диапазоне 6,0-8,3. Оксид или гидроксид добавляют в количестве, создающем концентрацию по меньшей мере 0,01%, например, приблизительно 0,01-5%, предпочтительно приблизительно 0,01-3%, в пересчете на массу сухого вещества конечной целлюлозной массы.

Композиция обеспечивает получение бумажного или картонного продукта, содержащего по меньшей мере указанную водную композицию и волокна.

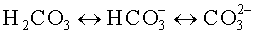

Одна из наиболее важных буферных систем для регулирования величины pH воды связана с карбонат-ионами. Это особенно существенно в случае бумаго- и картоноделательных машин, где задачей обычно является поддержание величины pH в системе оборотной воды в пределах псевдонейтрального или нейтрального диапазона. Величина pH в диапазоне 6-8 является стандартной для современных бумаго- и картоноделательных машин. Наиболее важной причиной выбора такого диапазона pH является использование кроющих пигментов, которые идут вместе с карбонатными наполнителями и отходами мелованной бумаги, и зачастую более быстрый процесс обезвоживания, достигаемый в этом диапазоне pH. Карбонатная система предполагает изменение различных форм карбонатов в зависимости от величины pH. Основными формами карбонатов являются:

В среде с кислой pH основными формами карбоната являются растворимый диоксид углерода (CO2) и, в незначительной степени, угольная кислота (H2CO3). В нейтральном (по обе стороны от pH 7) и щелочном диапазонах бикарбонат, то есть гидрокарбонат (

Наполнители и пигменты из карбоната кальция состоят из кальциевых солей угольной кислоты, которые в производстве бумаги и картона хорошо известны в виде измельченного карбоната кальция (GCC) или осажденного карбоната кальция (РСС). Традиционно, задачей является поддержание среднего размера частиц таких карбонатов более 500 нанометров, как правило, 1-2 микрометра, поскольку предполагается, что при этом достигаются наилучшие возможные результаты рассеяния света (белизна и непрозрачность). Их растворимость в воде при обычных условиях достаточно низкая. Одной из целей использования наполнителей и пигментов из карбоната кальция зачастую является замена более дорогостоящего волокна в конечных бумаге или картоне. В кислой среде, однако, из карбоната кальция высвобождаются растворимые ионы кальция, увеличивая жесткость воды. Понижение величины pH с 8 до 7 может увеличить количество растворенных ионов Са2+ до ста раз. Как правило, величину pH суспензий карбонатов сохраняют на уровне приблизительно рН 8 или выше во избежание растворения наполнителей и пигментов, что неблагоприятно сказывается на структуре. Когда значимость бикарбоната (

В соответствии с настоящим изобретением было отмечено, что если в воде присутствует растворенный диоксид углерода, карбонат кальция будет растворяться и превращаться в бикарбонат. Таким образом, установлено, что целесообразно обрабатывать технологическую воду бумаго- или картоноделательной машины прокаленным оксидом кальция (CaO) или гидроксидом кальция (Ca(OH)2) и добавлять в технологическую воду диоксид углерода (CO2), посредством чего достигаются преимущества в плане технических характеристик бумаги, таких как непрозрачность, прочность, жесткость, толщина (наполнение массы) и пригодность для печатания.

Важно, что при добавлении оксида или гидроксида, таких как оксид кальция или гидроксид кальция или смесь этого, в технологическую воду используют практически не содержащую волокон воду. Таким образом, для этой цели не используют целлюлозную массу из напорного ящика или так называемую высоковязкую целлюлозную массу. Эти оксиды или гидроксиды или их смеси добавляют одновременно с диоксидом углерода в количествах, поддерживающих величину pH конечной водной композиции в пределах того же диапазона, что и на стадии обезвоживания бумажной или картонной массы. Таким образом поддерживают величину pH в диапазоне 6,0-8,3. Так, может быть получен водный раствор карбоната коллоидного размера (со средним размером частиц менее 300 нм, предпочтительно менее 100 нм) и бикарбоната и при этом влияние карбонат-иона (

Технологическая вода, подлежащая обработке, предпочтительно является неочищенной водой, химически очищенной водой, механически очищенной водой, сеточной водой, фильтрованной водой, очищенной до различных степеней чистоты, или водой другого типа, используемой на бумажном или картонном предприятии, либо смесью двух или нескольких из перечисленного выше.

В соответствии с изложенным выше, изменения величины pH приводят, наряду с прочим, к образованию осадков, например, когда частицы CaCO3 осаждаются из Ca(HCO3)2, при этом такие частицы могут иметь размеры элементарных частиц (менее 10 нанометров). Сведение к минимуму изменения величины pH на стадии приготовления водной композиции согласно изобретению предотвращает проблемы образования возможных неблагоприятных осадков и безобрывного прохождения бумажного полотна, а также снижает ухудшение белизны механической древесной массы в щелочном диапазоне pH. Как правило, проблемы, связанные с безобрывным прохождением бумажного полотна на бумаго- или картоноделательной машине, проявляются в виде загрязнений, обрывов, например, проводов и сукна.

Согласно способу настоящего изобретения, для получения бумаги или картона и, в частности, при приготовлении используемой водной композиции, существенно, что негашеную известь или гидроксид кальция добавляют в водный раствор, такой как технологическая вода бумажного производства, одновременно с диоксидом углерода, посредством чего величина pH технологической воды во время добавления всех этих компонентов остается на первоначальном уровне.

При обработке технологической воды с бумаго- или картоноделательных машин на предприятии большее количество полезного бикарбоната получают на единицу объема водного раствора, чем если бы обрабатывали суспензии карбоната кальция. Однако карбонат кальция, используемый в изобретении, должен иметь коллоидный средний размер частиц, предпочтительно менее 100 нанометров.

В результате гидратирования диоксида углерода в воде бикарбонат реагирует с волокном и заряженными группами мелкодисперсных частиц, например, карбоксильными и гидроксильными группами, а также, возможно, влияет на образование водородных связей между этими группами и молекулами воды. Различные формы карбонат-ионов, присутствующие в растворах согласно изобретению, влияют на снижение толщины так называемой зоны отталкивания на поверхностях различных твердых веществ в бумажной или картонной массе. Таким образом, это также облегчает протекание различных поверхностных реакций, таких как флокуляция и коагуляция.

В соответствии с настоящим изобретением продемонстрировано, что использование упомянутой выше "кислой воды", то есть водной композиции, как таковой для разбавления бумажной или картонной массы и, в частности, с добавлением заряженного полимера в эту разбавленную бумажную или картонную массу позволяет положительно влиять на многие технические характеристики бумаги, в частности, на обезвоживание, удерживание, фактуру, прочность, непрозрачность, пригодность для печатания (свойства поглощения печатной краски), толщину, то есть наполнение массы, и жесткость.

Следующие примеры описывают конкретные предпочтительные варианты осуществления настоящего изобретения. Они предназначены для иллюстрации достоинств и преимуществ, достигаемых с помощью изобретения, и не ограничивают объем изобретения.

ПРИМЕРЫ

Приведенные ниже результаты предполагают, что самые мелкие частицы карбоната кальция, так называемые элементарные частицы (менее 10 нанометров), сами присоединяются к поверхности волокна, упрочняя структуру. В то же время, бикарбонат действует на заряд фибрилл волокна, отталкивая фибриллы от поверхности волокна и друг от друга. Когда площадь их поверхности увеличивается, ориентированные наружу фибриллы легче гидратируются под действием воды. Коллоидные частицы карбоната кальция адсорбируются внутрь фибрилл, в частности, с катионными полимерами. При этом гидратированные и карбонизированные фибриллы волокон сплетаются, вследствие чего образуется прочная структура. Частицы карбоната кальция обоих размеров - и размера элементарных частиц, и размера коллоидных частиц - помещаются между фибриллами и волокном, тем самым оставляя фибриллы в их ориентированных наружу положениях и придавая жесткость и толщину (наполнение массы) структуре бумаги и картона. Часть частиц карбоната агломерируют друг с другом, что улучшает непрозрачность и пригодность для печатания в случаях, когда между частицами образуется пористость, которая, в свою очередь, улучшает рассеяние света и адсорбцию печатной краски. Переплетенные, ориентированные наружу фибриллы вместе с коллоидными частицами карбонатов кальция образуют упрочненную структуру, которая может проявлять себя улучшением прочностных характеристик при том же содержании наполнителя. Из-за меньшего количества фибрилл в механических древесных массах мелкие частицы упрочняют структуру сети волокон аналогично фибриллам.

Пример 1 представляет собой сравнительное испытание, которое демонстрирует, что добавление коллоидного карбоната кальция в соответствии с патентным документом WO 2005/100690 A1 не обеспечивает такой же эффективности обезвоживания, как при использовании продукта согласно изобретению. Основные отличия заключаются в том, что при обработке технической воды с бумаго- или картоноделательной машины в соответствии с настоящим изобретением в воде помимо коллоидных частиц карбоната кальция обеспечивается, в частности, бикарбонат (возможно, также растворимый диоксид углерода и угольная кислота). Кроме того, значительно большее количество форм карбоната, отличных от карбоната кальция, образуется в этом объеме при обработке технологической воды, чем в случае, когда коллоидный карбонат кальция добавляют в технологическую воду в форме суспензии или в сухом виде. В ссылке не было получено каких-либо преимуществ кроме проведения обезвоживания на том же уровне, как при использовании такого же количества коллоидного диоксида кремния.

Пример 1

Сравнение коммерческого коллоидного карбоната кальция и кислой воды согласно изобретению

Грубый помол смеси беленой целлюлозы из древесины сосны и березы до SR 25 осуществляли с помощью мельницы Валлея. Использовали 30% целлюлозы из древесины сосны от веса древесной массы и 70% целлюлозы из древесины березы. Перед проведением испытаний на обезвоживание полученную целлюлозную массу разбавляли ионообменной водой или кислой водой (AW) согласно изобретению до консистенции 0,7%. Проводимость ионообменной воды доводили до 1,2 мСм/см с помощью соли NaCl. Помимо этого перед разбавлением ее pH доводили до 7,2 с помощью 5% раствора серной кислоты.

Кислую воду (AW) готовили в ионообменной воде. Сначала взвешивали 25 кг ионообменной воды и заливали в закрываемый пластиковый контейнер (объемом 30 л). К 350 г ионообменной воды при температуре 45°C и осторожном перемешивании добавляли 167 г негашеной извести (CaO). Полученную таким образом гашеную известь добавляли одновременно с диоксидом углерода в 25 кг ионообменной воды, поддерживая величину pH на уровне 7,2. Этот раствор оставляли для седиментации на 12 часов, после чего не осевшую коллоидную часть отделяли из контейнера. Осадок, осевший на дно, не использовали при испытаниях. Средний размер частиц такого коллоидного вещества составлял 52 нанометра (в системе Malvern nano-ZS), а содержание в нем сухого вещества составляло 0,14 г/л.

При испытаниях продукт AW, уже добавленный вместе с водой для разбавления целлюлозной массы, сравнивали с продуктом Socal 31 (компании Solvay). Socal 31 представляет собой коллоидный карбонат кальция со средним размером частиц 70 нанометров, согласно данным производителя. Это также продукт, упоминаемый в патентном документе WO 2005/100690 A1.

После этого 1000 мл указанных выше целлюлозных масс смешивали с катионсодержащим крахмалом (Basf, Raisamyl 70021) в смесителе DDJ (Britt jar) в течение 60 секунд со скоростью 500 оборотов в минуту. После перемешивания в течение 10 секунд добавляли крахмал и после перемешивания в течение 20 секунд - Socal 31 (но не в точках AW1 и AW2, где ионообменная вода была уже превращена в кислую воду). После этого проводили испытание на обезвоживание на обработанной целлюлозной массе с помощью прибора SR (Шоппер-Риглера), используя при фильтрации стандартную металлическую сетку прибора. Время, затраченное на обезвоживание 500 мл, указано ниже. В приведенной ниже таблице представлены различные экспериментальные точки и результаты (Таблица 1). Дозирование химических реактивов рассчитывают на основании сухого волокна.

Уже в экспериментальной точке AW1 становится очевидно, что кислая вода улучшает обезвоживающие свойства в отсутствие катионсодержащего крахмала. Продукт Socal (SOC1, SOC2 и SOC3) не оказывает такого действия. То же самое очевидно также и из патентного документа WO 2005/100690 A1, где продукт Socal в одиночку ослаблял обезвоживание. Результаты показывают, что продукт настоящего изобретения действует лучше и более эффективно, чем коллоидный карбонат кальция как таковой.

Пример 2

Испытания для определения обезвоживания и удерживания наполнителя для кислой воды согласно изобретению

Обезвоживающие свойства целлюлозной массы для немелованной высокосортной бумаги испытывали с помощью прибора SR (Шоппер-Риглера), используя для фильтрования стандартное металлическое сито прибора. Время, потребовавшееся для фильтрования 550 мл образца объемом 1000 мл, указано ниже в результатах испытаний на обезвоживание. Используемыми удерживающими агентами были катионный полиакриламид (Praestratet РК 435; далее РАМ) и анионная микрочастица (Perform SP7200; далее SP). Целлюлозную массу из напорного ящика отбирали после подающего насоса напорного ящика машины для получения немелованной высокосортной бумаги перед дозированием полимерных удерживающих агентов. В бумагоделательной машине используется измельченный карбонат кальция (Hydrocarb 60, Omya) в качестве наполнителя и целлюлозная масса, содержащая 24% золы (при температуре 575°С в течение 2 часов). Консистенция целлюлозной массы в напорном ящике составляла 0,6%. Испытания для определения удерживания наполнителя проводили с помощью смесителя DDJ (Britt Jar), используя при определении удерживания сито рассматриваемой бумагоделательной машины.

Кислую воду (далее AW) готовили следующим образом: 60 г негашеной извести (CaO) смешивали с 250 г водопроводной воды при температуре 45°C. Целлюлозную массу из напорного бака выдерживали для седиментации в течение 12 часов, после чего отделяли не осевшую коллоидную часть. Осевшую на дно целлюлозную массу использовали далее при испытаниях. После этого воду отделенной целлюлозной массы из напорного бака и гидроксид кальция, приготовленный выше, оставляли реагировать с диоксидом углерода, подаваемым туда таким образом, чтобы величина pH во время приготовления составляла 7,2. После 12 часов седиментации осадок, осевший на дно, отделяли от коллоидного вещества. Средний размер частиц коллоидного вещества, полученного при этом (в основном, карбоната и бикарбоната кальция), составлял 44 нанометра (Malvern nano-ZS). Осадок, осевший на дно, не использовали в испытаниях. Целлюлозную массу из напорного бака, осевшую на дно ранее, снова разбавляли до консистенции 0,6% полученной таким образом кислой водой.

В Таблице 2 показана разбавляющая вода для напорного бака в виде AW или в виде обычной воды. Термин «обычная» относится к необработанной, первично седиментированной разбавляющей воде целлюлозной массы из напорного бака. В контрольных экспериментальных точках (помеченных как контроль 1 или 2) в смеситель DDJ из напорного бака сначала добавляли 1000 мл обработанной (AW) или исходной целлюлозной массы. После 5 секунд перемешивания (со скоростью 1000 оборотов в минуту) в смеситель добавляли 400 г/т РАМ. Через 10 секунд скорость смесителя повышали на 30 секунд до 1500 оборотов в минуту. После этого скорость снова понижали до 1000 оборотов и в DDJ добавляли 300 г/т микрочастиц (SP). Через 55 секунд от начала перемешивания проводили испытание для определения удерживания наполнителя с помощью DDJ или испытание для определения обезвоживания с помощью прибора SR. При проведении испытания на удерживание наполнителя извлекали 200 мл фильтрата, для которого определяли содержание сухого вещества. Позже концентрацию наполнителя в фильтрате определяли путем сжигания фильтрата при температуре 575°C в течение 2 часов. В других экспериментальных точках использовали 400 г/т РАМ таким образом, что 400 г/т РАМ добавляли в обработанную (AW) или необработанную целлюлозную массу из напорного бака и перемешивали в течение 10 секунд со скоростью 1000 оборотов перед проведением испытаний для определения удерживания наполнителя или обезвоживания. Для испытания на удерживание и обезвоживание проводили по шесть параллельных опытов во всех экспериментальных точках.

«РАМ pre» означает, что РАМ добавляли перед повышением скорости до 1500 оборотов через 5 секунд от начала перемешивания при скорости 1000 оборотов. «РАМ post» означает, что в этом случае не использовали никакого повышения скорости, а РАМ перемешивали в DDJ в течение 10 секунд при скорости 1000 оборотов в минуту перед испытаниями на удерживание и обезвоживание. «SP post» означает, что микрочастицу (SP) добавляли после стадии с более высокой скоростью перемешивания (1500 оборотов в минуту, 30 секунд) через 40 секунд от начала перемешивания, как указано при описании контрольных экспериментальных точек выше.

В Таблице 3 показаны результаты определения обезвоживания и удерживания наполнителя в описанных выше экспериментальных точках.

Результаты отчетливо показывают, что коллоидный карбонат кальция вместе с бикарбонатом и другими формами карбоната значительно улучшает обезвоживание и удерживание. Интересно, что наилучшие показатели обезвоживания и удерживания наполнителя получают при добавлении в качестве удерживающего полимера одного полиакриламида, что упрощает химическую систему.

Пример 3

Серии испытаний листов и описание некоторых полученных свойств, определенных для бумаги

В этой серии испытаний для грубого помола смеси беленой целлюлозы из древесины сосны и беленой целлюлозы из древесины березы до SR 25 использовали мельницу Валлея. Использовали 30% целлюлозы из древесины сосны от веса древесной массы и 70% целлюлозы из древесины березы. При этом с указанной целлюлозной массой смешивали 10% осажденного карбоната кальция (FS-240, Shaefer Finland Оу), в расчете на сухое волокно. Перед изготовлением листов полученную массу разбавляли ионообменной водой или кислой водой (AW) согласно изобретению до консистенции 0,2%.

При проведении испытаний использовали два разных вида кислой воды, отличающиеся друг от друга в зависимости от добавленного количества негашеной извести (CaO). Кислую воду (AW) готовили в ионообменной воде. Сначала 25 кг ионообменной воды взвешивали в каждый из двух закрываемых пластиковых контейнеров (объемом 30 л). 83 г или 167 г негашеной извести (CaO) гасили в 350 г ионообменной воды при температуре 45°C. Далее эти экспериментальные точки обозначены AW1 (83 г) и AW2 (167 г). Диоксид углерода добавляли одновременно с негашеной известью AW1 или AW2 в упомянутые выше количества 25 кг ионообменной воды, отдельно, так чтобы величина pH поддерживалась на уровне 7,2. Этот раствор оставляли для седиментации на 12 часов, после чего отделяли не осадившуюся коллоидную часть из контейнера. Осадок, осевший на дно, не использовали при испытаниях. Средний размер частиц из этого отделенного коллоидного вещества составлял 56 нанометров (AW1) и 63 нанометра (AW2) (Malvern nano-ZS), а содержание в нем сухого вещества составляло 0,10 г/л (AW1) и 0,13 г/л (AW2). Эти две воды использовали как таковые в качестве разбавляющей воды для разбавления измельченной целлюлозы до консистенции 0,2%.

В качестве эталонной экспериментальной точки в размолотую массу для высокосортной бумаги добавляли скаленоэдрический осажденный карбонат кальция (S-РСС) при трех разных добавленных количествах - 0, 20% и 40% в расчете на сухое волокно. Использовали скаленоэдрический РСС Precarb FS-240 (Shaefer Finland Оу). После этого целлюлозные массы разбавляли до консистенции 0,2% аналогично экспериментальным точкам AW.

Из полученных таким образом целлюлозных масс с консистенциями 0,2% готовили листы с удельным весом 50 г/м2 в форме для отлива листов без циркуляции воды в соответствии со стандартами SCAN-C 26:76 (SCAN-M 5:76). Для каждой экспериментальной точки готовили по 15 листов, используя в качестве удерживающих агентов катионный полиакриламид (Praestaret РК 435). После этого листы сушили в барабанной сушилке при температуре 120°C в течение двух часов перед акклиматизацией листов при температуре 23°C и относительной влажности 50% в течение 48 часов. После этого измеряли плотность листов и определяли следующие свойства:

- содержание наполнителя (при температуре 575°C в течение 2 часов),

- ISO белизну (спектрофотометр L&W Elrepho, модель SE070), ISO 2470,

- непрозрачность (спектрофотометр L&W Elrepho, модель SE070), ISO 2471

- стойкость к расслаиванию (измеритель внутренней связи волокон бумаги Internal bond tester Huygen), Tappi-UM403,

- жесткость (прибор для испытания бумаги на изгиб L&W paper bending tester SE160), ISO 2493/SCAN-P 29:95

- толщину (измеритель толщины L&W Thickness tester SE51), ISO 534

Плотности листов соответствовали целевой плотности бумаги 50 г/м2 с погрешностью ±0,3 г/м2.

Оценку печатных свойств листов при этом испытании осуществляли с помощью измерения плотности. На листы наносили печать на универсальном принтере Universal Testprinter (Testprint B.V.) с помощью черной краски Cold set black (Sun Chemical, вязкость 7,3 Па·с) с использованием 10 мг краски с внешней стороны листа. Плотности измеряли с помощью денситометра (Macbeth) для аэрированных и высушенных образцов через 24 часа после печати. Универсальный тест-принтер работает при давлении 630 Н и скорости 1 м/с.

В соответствии с определенным для листов (при температуре 575°C в течение 2 часов) содержанием наполнителя результаты в Таблице 4 скорректированы с учетом такого же содержания наполнителя (в данном случае приведены к 10,3 и 10,7%). Результаты, линейно скорректированные с учетом содержания наполнителя 10,3% и 10,7% (10,3% контрольный и 10,7% контрольный), соответствуют содержаниям наполнителя в экспериментальных точках AW1 и AW2. Достоверность 95% означает доверительный интервал 95%. В точке AW1 содержание наполнителя составляло 10,3%, в точке AW2 содержание наполнителя составляло 10,7%.

белизна, %

расслаиванию,

Дж/м2

Белизна сохраняется на том же уровне, а непрозрачность, жесткость, толщина и закрепление печатной краски могут быть улучшены. Кроме того, при одинаковом содержании наполнителя также получается более прочный лист. При измерении листов бумаги ручного отлива прочность наилучшим образом описывается стойкостью к расслаиванию, поскольку в случае ручной формы для отлива отсутствует какая-либо ориентация волокон. Более высокая величина плотности означает, что печатная краска находится на поверхности и не проникает через лист, что было бы заметно, наряду с прочим, в напечатанном виде через посредство измерений. Увеличение толщины означает, что увеличивается наполнение массы бумаги или картона. Очевидно, что влияние коллоидного карбоната кальция, бикарбоната и других форм карбоната заключается в упрочнении структуры листа и, в то же время, значительном улучшении светонепроницаемости, то есть непрозрачности, и закреплении печатной краски.

Пример 4

Испытание для определения обезвоживания при использовании кислой воды согласно изобретению, полученной разными способами

В ходе этого испытания целлюлозную массу из напорного бака с консистенцией 0,3% отбирали из среднего слоя машины для производства сгибаемого картона перед дозированием удерживающих агентов. Целлюлозная масса состояла из древесной муки высокого давления (PWG). При проведении испытания сравнивали обезвоживающие свойства при использовании кислой воды, где величине pH сначала позволяли увеличиваться, а затем уменьшаться до того момента, где величина pH поддерживалась на стандартном уровне при добавлении гидроксида кальция. Величина pH сеточной воды составляла 7,0.

Суспензию гидроксида кальция готовили для экспериментальных точек, где величина изменяется pH (далее: V1 и V2), таким образом, что 60 г (V1) либо 100 г (V2) негашеной извести (CaO) смешивали с 400 г водопроводной воды при температуре 45°C. Аналогичным образом готовили суспензии гидроксида кальция для экспериментальных точек, где величину pH поддерживали на уровне 7,0 (далее: V3 и V4). В V3 использовали оксид кальция в количестве 60 г, а в V4 - оксид кальция в количестве 100 г. Четыре порции целлюлозной массы из напорного бака по 30 кг оставляли для седиментации на 12 часов в пластиковых контейнерах, после чего отделяли не осадившуюся коллоидную часть. Целлюлозную массу, осевшую на дно, использовали позже в испытаниях. После этого воду из отделенной целлюлозной массы из напорного бака и гидроксид кальция, приготовленный выше, оставляли реагировать с диоксидом углерода, пропускаемым через них, так что величина pH во время приготовления составляла 7,0 (экспериментальные точки V3 и V4). В экспериментальных точках V1 и V2 суспензии гидроксида кальция добавляли непосредственно в отделенную воду из целлюлозной массы из напорного бака, вследствие чего величина pH первоначально возрастала приблизительно до 12. После этого величину pH снова опускали до 7,0 с помощью диоксида углерода. После 12 часов седиментации осадок, осевший на дно, отделяли от коллоидного вещества. Этот осадок, осевший на дно, не использовали в испытаниях. Кислую воду, полученную таким образом, использовали для разбавления целлюлозных масс из напорного бака, осаждавшихся ранее на дне, снова до консистенции 0,3%.

1000 мл целлюлозных масс с кислой водой (V1, V2, V3 и V4), приготовленных как описано выше, и исходную необработанную целлюлозную массу (холостой опыт) помещали в смеситель DDJ. После 5 секунд перемешивания (со скоростью 1000 оборотов в минуту) РАМ (Praestaret РК 435) добавляли в смеситель в количестве 400 г/т и перемешивали в течение 10 секунд перед проведением испытания для определения обезвоживания с помощью прибора SR (Шоппер-Риглера), используя для фильтрования стандартное металлическое сито прибора. Время, затраченное на фильтрование 500 мл, приведено ниже.

Таблица 5

Результаты обезвоживания

Таблица 5 показывает, что сведение к минимуму изменения pH улучшает результаты обезвоживания (экспериментальные точки V3 и V4).

| название | год | авторы | номер документа |

|---|---|---|---|

| КИСЛАЯ ВОДНАЯ КОМПОЗИЦИЯ И ЕЕ ПРИМЕНЕНИЕ ДЛЯ ДРЕНИРОВАНИЯ ИЛИ РАЗДЕЛЕНИЯ ТВЕРДЫХ ВЕЩЕСТВ | 2009 |

|

RU2534238C2 |

| ПРИМЕНЕНИЕ ОСАЖДЕННОГО КАРБОНАТА ДЛЯ ПРОИЗВОДСТВА ВОЛОКОННОГО ПРОДУКТА | 2012 |

|

RU2598447C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ | 2008 |

|

RU2444473C2 |

| ЗОЛИ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ, ИХ ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 2005 |

|

RU2363656C2 |

| ПРОИЗВОДСТВО БУМАГИ ИЛИ КАРТОНА | 2008 |

|

RU2431710C2 |

| НАПОЛНИТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2004 |

|

RU2345189C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ | 2010 |

|

RU2536142C2 |

| ИЗГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ КОМПОЗИТНОЙ СТРУКТУРЫ, СОДЕРЖАЩЕЙ ОСАЖДЕННЫЙ КАРБОНАТ | 2013 |

|

RU2606433C2 |

| ВОДНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗГОТОВЛЕНИИ БУМАГИ И КАРТОНА | 2004 |

|

RU2350561C2 |

| ИЗГОТОВЛЕНИЕ БУМАГИ И КАРТОНА | 2001 |

|

RU2265097C2 |

Настоящее изобретение относится к способу производства бумаги или картона, водной композиции, используемой при производстве бумаги и картона. Задачей настоящего изобретения является улучшение удерживания твердого вещества, обезвоживания и фактуры, в особенности, при производстве бумажной и картонной продукции. Заявленная задача решается тем, что бумажную или картонную массу разбавляют водной композицией, полученной из частиц коллоидного размера карбоната и бикарбоната и других форм карбоната в водном растворе, так что величина pH в водном растворе сохраняется по существу на уровне 6,0-8,3 во время образования, и удаляют воду из массы с помощью дренирования, прессования и сушки. Изобретение также относится к способу приготовления водной композиции, используемой для этой цели. 2 н. и 17 з.п. ф-лы, 5 табл.

1. Способ изготовления бумаги или картона, в котором бумажную или картонную массу разбавляют водной композицией, которая образуется в водном растворе, представляющем собой проточную и почти не содержащую волокон технологическую воду или смесь такой технологической воды и чистой воды, из частиц карбоната, имеющих средний размер частиц менее 300 нм, бикарбонатных ионов и других форм карбоната в водном растворе, так что величина pH водного раствора сохраняется на уровне 6,0-8,3 во время указанного образования, и удаляют воду из массы с помощью дренирования, прессования и сушки.

2. Способ по п.1, отличающийся тем, что бумажную или картонную массу сначала разбавляют указанной водной композицией, после чего добавляют один или более заряженных полимеров и компоненты оставляют реагировать друг с другом перед удалением из массы воды.

3. Способ по п.2, отличающийся тем, что один или более заряженных полимеров или их смесь дозируют в бумажную массу на различных стадиях, на стадии процесса изготовления бумаги или картона, которая следует за стадией разбавления водной композицией.

4. Способ по п.2, отличающийся тем, что заряженный полимер является природным полимером, синтетическим полимером, сополимером или их смесью.

5. Способ по п.2, отличающийся тем, что заряженный полимер представляет собой катионный полиакриламид, полиэтиленимин, крахмал, полидадмах, полиакриламид, полиамин, коагулянт на основе крахмала, сополимер любого из перечисленных выше или смесь любых из них.

6. Способ по п.5, отличающийся тем, что заряженный полимер представляет собой полидадмах, полиамин, полиакриламид или сополимер двух или более из них.

7. Способ по п.2, отличающийся тем, что до 10% заряженного полимера дозируют в пересчете на массу сухого вещества целлюлозной массы.

8. Способ по п.1, отличающийся тем, что водную композицию используют для разбавления, при этом содержание в ней карбонатных форм составляет 0,01%, в пересчете на массу сухого вещества бумажной или картонной массы.

9. Способ по п.1, отличающийся тем, что частицы карбоната и бикарбонатные ионы являются карбонатом кальция и бикарбонатом кальция.

10. Способ по п.1, отличающийся тем, что средний размер частиц карбонатных форм составляет менее 300 нанометров, предпочтительно менее 100 нанометров.

11. Способ по п.1, отличающийся тем, что в целлюлозную массу добавляют микрочастицы.

12. Способ по п.11, отличающийся тем, что микрочастицы представляют собой золи, гели, микрогели, кремниевые кислоты, поликремниевые кислоты, содержащие бентониты или диоксид кремния, либо смеси любых из перечисленных выше.

13. Способ по п.11, отличающийся тем, что количество микрочастиц, дозируемых в целлюлозную массу, составляет до 10% в пересчете на массу сухого вещества целлюлозной массы.

14. Способ по п.1, отличающийся тем, что в целлюлозную массу добавляют соединение, содержащее водорастворимый алюминий.

15. Способ по п.14, отличающийся тем, что количество соединения, содержащего водорастворимый алюминий, дозируемого в целлюлозную массу, составляет до 10% в пересчете на массу сухого вещества целлюлозной массы.

16. Способ по п.1, отличающийся тем, что водную композицию получают таким образом, что суспензию оксида или гидроксида добавляют в проточный водный раствор в количестве, составляющем по меньшей мере 0,01% в пересчете на массу сухого вещества бумажной или картонной массы, и одновременно добавляют диоксид углерода, так что величина pH раствора сохраняется на уровне 6,0-8,3, в результате чего образуется водная композиция, содержащая частицы карбоната коллоидного размера, бикарбонатные ионы и другие формы карбоната.

17. Способ получения водной композиции, в котором суспензию оксида или гидроксида добавляют в водный раствор, представляющий собой проточную и почти не содержащую волокон технологическую воду либо смесь такой технологической воды и чистой воды, в количестве, составляющем по меньшей мере 0,01% в пересчете на массу сухого вещества бумажной или картонной массы, и одновременно добавляют диоксид углерода, так что величина pH раствора сохраняется на уровне 6,0-8,3, в результате чего образуется водная композиция, содержащая частицы карбоната, имеющие средний размер частиц менее 300 нм, бикарбонатные ионы и другие формы карбоната.

18. Способ по п.17, отличающийся тем, что суспензию оксида или гидроксида добавляют в форме суспензии оксида кальция или гидроксида кальция.

19. Способ по п.17, отличающийся тем, что технологическая вода является неочищенной водой, химически очищенной водой, механически очищенной водой, сеточной водой, фильтрованной водой, очищенной до различной степени чистоты, или другим видом воды, используемым на предприятии по производству бумаги или картона, либо смесью двух или более из перечисленного выше.

| US 20080210391 A1, 04.09.2008 | |||

| US 20070051480 A1, 08.03.2007 | |||

| EP 200501100 A1, 29.12.2005 | |||

| Волокнистая масса для изготовления бумаги,предназначенной для упаковки пищевых продуктов на автоматах | 1981 |

|

SU996596A1 |

Авторы

Даты

2015-03-20—Публикация

2011-04-21—Подача