Изобретение относится к обработке металлов давлением, в частности к производству профильных труб, и может быть использовано при изготовлении металлических продольно-гофрированных пластырей, применяемых для ремонта обсадных колонн нефтяных, газовых и водяных скважин.

Известно устройство для продольного гофрирования пластырей на скважине. Оно состоит из узла гофрирования, закрепленного над скважиной, и узла крепления гофрируемой трубы к грузоподъемному механизму. Такая установка имеет ограниченные технологические возможности, так как не позволяет изготавливать пластыри для всех толщин стенок одного типоразмера обсадной трубы, не обеспечивает высокое качество пластырей, так как гофрирование производится без внутренней оправки, кроме того, ручная регулировка не позволяет задать точный профиль гофрируемой трубы [1].

Известна также установка для гофрирования труб, которая состоит из узла крепления со штангой и захватом под заготовку, узла гофрирования с корпусом, обжимными роликами и силовым приводом профилирующей оправки. Установка смонтирована горизонтально и предназначена для изготовления пластырей для обсадных колонн диаметром 140-219 мм в цеховых условиях [2]. Технологические возможности такой установки ограничены, так как она не позволяет производить операции обжатия и раздачи трубных заготовок, а также выполнение этих операций одновременно с гофрированием. Качество пластырей, изготавливаемых на такой установке, недостаточно, так как она дает большие отклонения параметров поперечного сечения, в частности по глубине впадин гофр.

Целью изобретения является расширение технологических возможностей установки и повышения качества получаемого пластыря при изготовлении его над устьем скважины.

Поставленная цель достигается тем, что установка снабжена узлами обжатия и раздачи заготовки труб, причем узел обжатия размещен в корпусе узла гофрирования под обжимными роликами и выполнен в виде обоймы с разъемной матрицей и крепежным элементом, а узел раздачи расположен на штанге под профилирующей оправкой и выполнен в виде конуса с крышкой и размещенных между ними подвижных плашек, при этом штанга снабжена коаксиально расположенным на ней кожухом, верхний конец которого закреплен на колонном фланце, а нижний - на штанге. Узел обжатия заготовки пластыря, размещенный под гофрирующим узлом, позволяет уменьшить диаметр гофрируемой трубы непосредственно перед гофрированием до величины наружного периметра круглой заготовки, близкой к периметру гофрированной трубы. Узел раздачи, расположенный на штанге под оправкой, дает возможность получить наружный периметр круглой заготовки, близкий к периметру гофрированной трубы. Обжатие и раздача осуществляется последовательно и могут выполняться или отдельно или совместно с гофрированием.

Коаксиальное расположение кожуха относительно штанги, закрепленного верхним концом на колонном фланце, а нижним - на штанге, позволяет закрепить штангу с профилирующей оправкой и узлом раздачи точно по центру узла гофрирования и обеспечить передачу усилия, возникающего при гофрировании на колонный фланец.

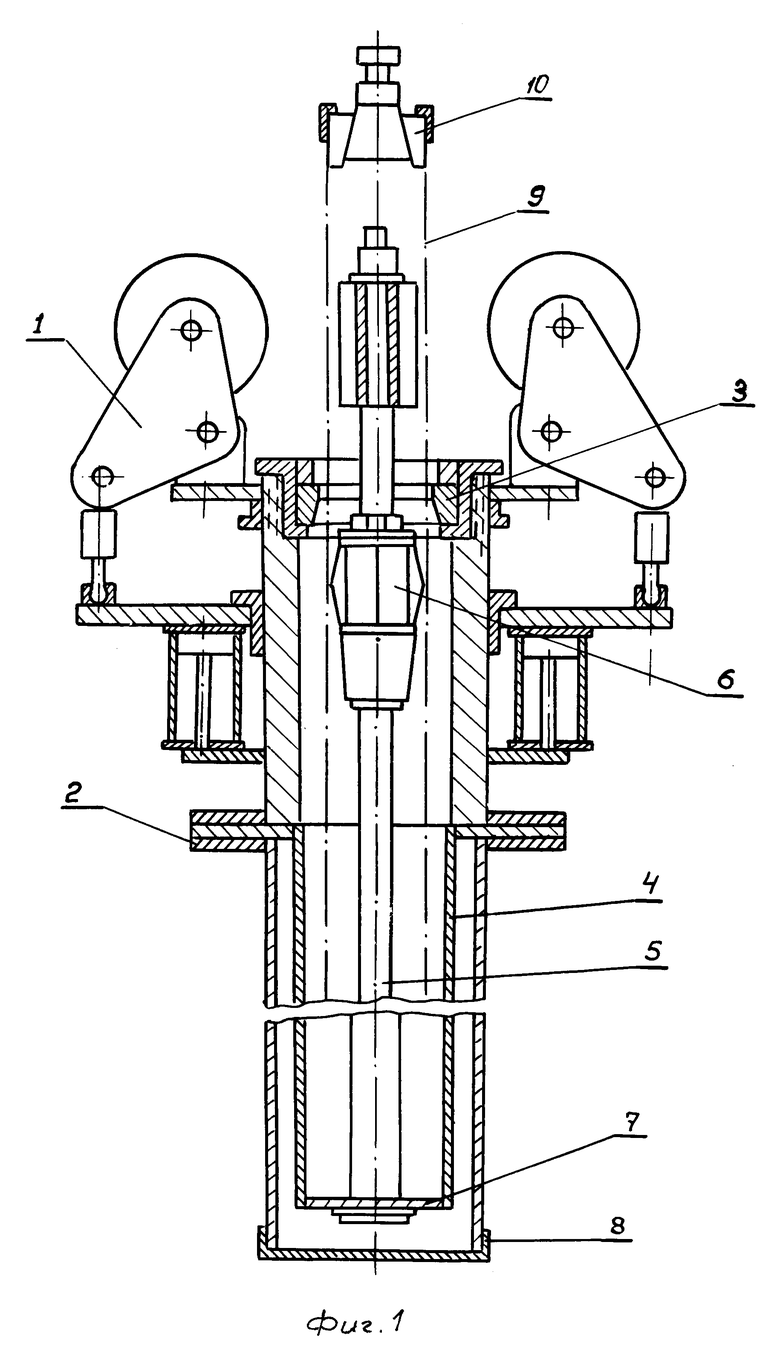

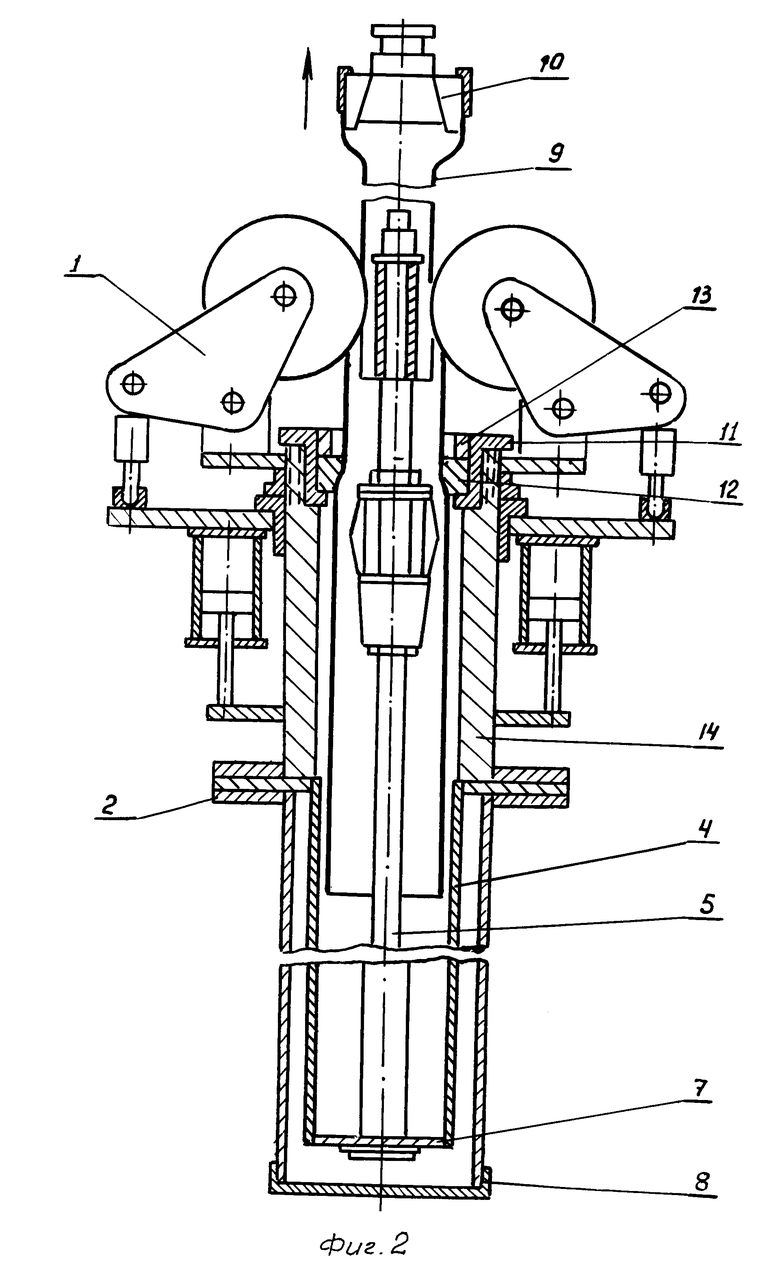

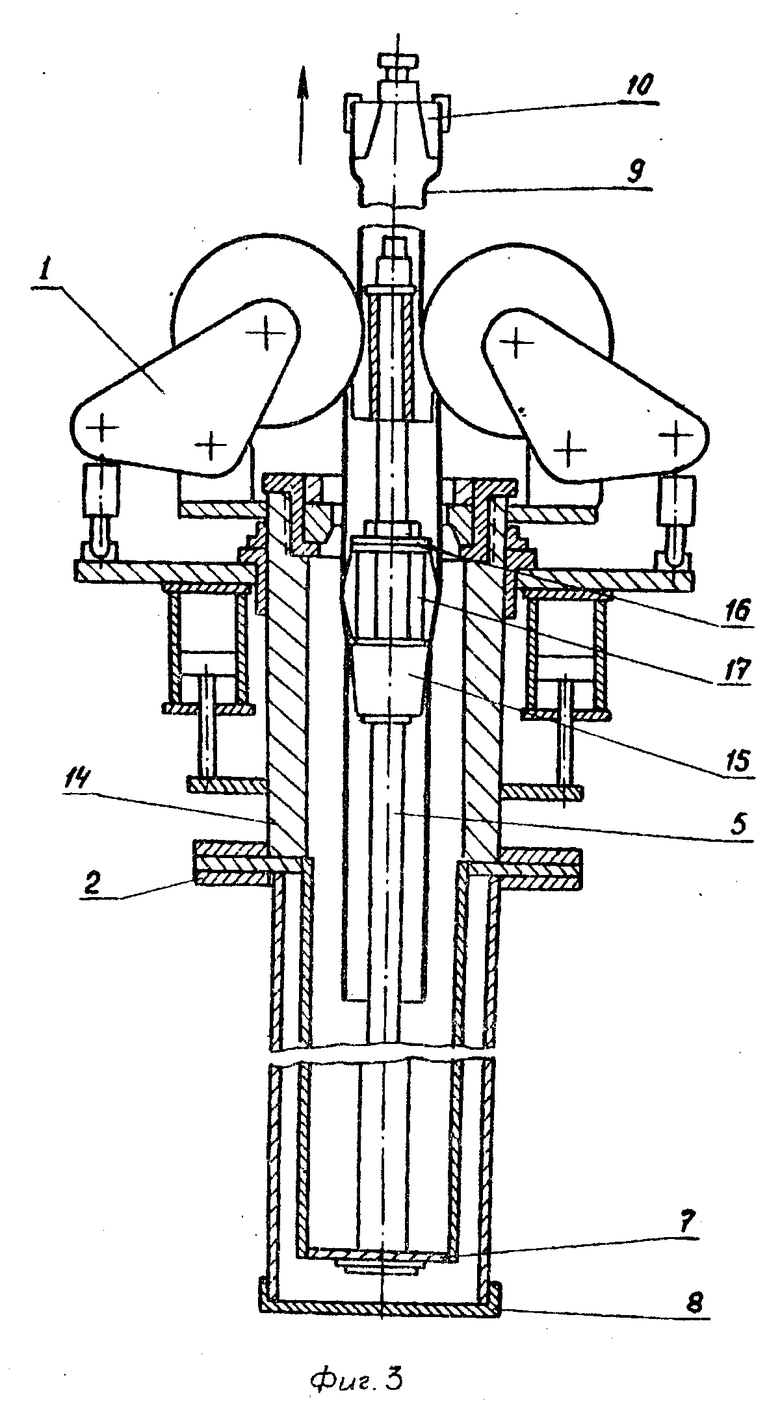

На фиг. 1 представлена схема размещения основных узлов установки; на фиг. 2 - схема процесса обжатия; на фиг. 3 - схема процесса раздачи.

Установка состоит из узла гофрирования 1, закрепленного на колонном фланце 2, узла обжатия 3, размещенного в корпусе узла гофрирования 1, кожуха 4, верхним концом закрепленного на колонном фланце 2, а нижней частью - на штанге 5 с узлом раздачи 6 через фланец 7, обсадная труба закрыта герметизирующей крышкой 8. Гофрируемая труба 9 закреплена захватом 10 на грузоподъемном механизме. Узел обжатия 3 состоит из обоймы 11 с разъемной матрицей 12 и гайки 13, и размещен в корпусе 14 гофрирующего узла 1. Узел раздачи 6 состоит из конуса 15, крышки 16 и подвижных плашек 17 между ними и расположен на штанге 5, в верхней части которой размещена профилирующая оправка.

Установка для продольного гофрирования собирается следующим образом. Гофрируемая труба 9 закрепляется захватом 10 и грузоподъемным механизмом поднимается над устьем скважины. На устье к колонному фланцу 2 прикреплен узел гофрирования 1, привод которого осуществляется от гидростанции. В стволе скважины к колонному фланцу 2 прикреплен кожух 4, к которому с помощью фланца 7 прикреплена штанга 5. Верхний конец штанги находится в центре узла гофрирования 1 и на ней закреплена профильная оправка. Нижний конец обсадной колонны закрыт герметизирующей крышкой 8, необходимой для исключения попадания грунтовых вод в ствол скважины.

Обжатие производится следующим образом (фиг.2). Труба 9 диаметром 150 мм крепится к захвату 10 и вводится в корпус узла гофрирования 14, в корпусе которого размещен узел обжатия 3. При этом разъемная матрица 12 снята, а гайка 13 вывернута из обоймы 11. Снята также и внутренняя профильная оправка, которая крепится на верхнем конце штанги. В узел гофрирования 1 подается гидравлическое давление. Ролики занимают рабочее положение и производится подъем трубы на небольшую длину 0,4-0,5 мм, то есть на этом участке получается гофрированная труба с наружным размером 136 мм. Затем производится опускание трубы на величину 0,3-0,4 м. Гофрированная часть трубы находится напротив узла обжатия. Так как на этом участке диаметр у трубы уменьшен, в нашем примере со 150 до 136 мм, то это позволяет свободно установить на место в обойму 11 разъемную матрицу 12 и закрепить ее гайкой 13. При дальнейшем подъеме вверх производится обжатие трубы с размера 150 до 145 мм, так как рабочий размер матрицы равен 145 мм. Таким образом может быть произведено обжатие у партии труб, а затем выполнено их гофрирование. Если обжим и гофрирование выполняются одновременно, то в этом случае внутренняя оправка не снимается, а предварительная деформация участка трубы (гофрирование длиной 0,5 м) выполняется на больший размер, например на 140 мм. На гофрируемом участке труба не прижимается плотно к внутренней оправке, что позволяет произвести опускание ее в исходное положение после подъема выполненного при гофрировании заходного участка. После опускания трубы в исходное положение также устанавливается на место и закрепляется разъемная матрица 12.

При подъеме трубы производится обжатие трубы с размера 150 до 145 мм и одновременно гофрирование с периметром наружной поверхности трубы 455 мм по всей поверхности трубы. Пластырь с этим же периметром наружной поверхности может быть получен при отсутствии трубы размером 150 мм из трубы диаметром 140 мм путем ее раздачи до размера 145 мм.

Раздача производится следующим образом (фиг.3). Труба 9 размером 140 мм крепится захватом 10 и вводится в отверстие корпуса 14 узла гофрирования. Ролики узла гофрирования находятся в нерабочем положении. При подаче гидравлического давления в узел раздачи происходит перемещение подвижных плашек 17 в рабочее положение. Крышки 16 ограничивают размер перемещения плашек 17. Они изготавливаются на каждый размер деформируемой трубы. В нашем примере, когда небходимо произвести раздачу трубы размером 140 мм, толщиной стенки 3 мм до размера 145 мм, крышки 16 позволяют плашкам 17 переместиться до размера 139 мм, то есть внутреннего размера трубы после раздачи. При подъеме трубы вверх производится раздача трубы на всей ее длине. Если раздача и гофрирование производятся одновременно, то вначале раздается труба на небольшую длину (0,4-0,5 м), а затем включается узел гофрирования и процесс ведется одновременно.

Сочетаниеа узлов гофрирования, обжатия и раздачи позволяет значительно расширить технологические возможности установки для гофрирования, уменьшить количество типоразмеров трубных заготовок до одного на одну обсаженную колонну, повысить качество изготовления заготовки пластыря. Установка может применяться также и для изготовления специальных пластырей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТЫРЬ ДЛЯ РЕМОНТА ОБСАДНЫХ КОЛОНН | 1990 |

|

RU2068940C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПРОДОЛЬНО-ГОФРИРОВАННОЙ ТРУБЫ | 1991 |

|

RU2016345C1 |

| Способ изготовления гофрированных труб | 1990 |

|

SU1724403A1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ОБСАЖЕННЫХ СКВАЖИН | 1992 |

|

RU2047731C1 |

| Соединение пластырей для ремонта обсадных колонн | 1990 |

|

SU1804543A3 |

| Пластырь для ремонта обсадной колонны | 1990 |

|

SU1818459A1 |

| Устройство для продольного гофрирования труб | 1990 |

|

SU1803226A1 |

| Способ изготовления гофрированного стального пластыря | 1990 |

|

SU1749267A1 |

| Дорнирующая головка для распрессовки пластырей при ремонте обсадных колонн | 1977 |

|

SU746084A1 |

| Устройство для ремонта обсадных колонн | 1981 |

|

SU989038A1 |

Использование: производство профильных труб для ремонта обсадных колонн. Сущность изобретения: установка включает узел крепления со штангой и захватом под заготовку, узел гофрирования с корпусом, обжимными роликами и сиъловым приводом, профилирующую оправку и узел обжатия и раздачи заготовки труб. Узел обжатия размещен в корпусе узла гофрирования, в узел раздачи - на штанге под профилирующей оправкой, при этом узел обжатия выполнен в виде обоймы с разъемной матрицей и крепежным элементом, а узел раздачи - в виде корпуса с крышкой и размещенных между ними подвижных крышек. 3 ил.

УСТАНОВКА ДЛЯ ГОФРИРОВАНИЯ ТРУБ, включающая узел крепления с штангой и захватом под заготовку, узел гофрирования с корпусом, обжимными роликами и силовым приводом и профилирующую оправку, отличающаяся тем, что, с целью расширения технологических возможностей установки и повышения качества получаемого пластыря при изготовлении его над устьем скважины, оборудованной колонным фланцем, установка снабжена узлами обжатия и раздачи заготовки труб, причем узел обжатия размещен в корпусе узла гофрирования под обжимными роликами и выполнен в виде обоймы с разъемной матрицей и крепежным элементом, а узел раздачи расположен на штанге под профилирующей оправкой и выполнен в виде конуса с крышкой и размещенных между ними подвижных плашек, при этом штанга снабжена коаксиально расположенным на ней кожухом, верхний конец которого закреплен на колонном фланце, а нижний - на штанге.

| Никитченко В.Г | |||

| и др | |||

| Установка для гофрирования труб, Нефтяное хозяйство, 1986, N 4, с.70-73. |

Авторы

Даты

1994-10-15—Публикация

1990-06-18—Подача