со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1990 |

|

RU2021483C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ СМАЗКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПРОДОЛЬНО-ГОФРИРОВАННОЙ ТРУБЫ | 1991 |

|

RU2016345C1 |

| СПОСОБ РЕМОНТА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖА ДЛЯ РЕМОНТА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2002 |

|

RU2235188C2 |

| Способ изготовления гофрированных труб | 1990 |

|

SU1724403A1 |

| Оправка для выполнения продольных гофр на трубах | 1988 |

|

SU1648597A1 |

| Способ ремонта обсадной колонны | 1989 |

|

SU1710694A1 |

| Пластырь для ремонта обсадной колонны | 1990 |

|

SU1818459A1 |

| ПРОФИЛЬНАЯ ТРУБА | 1994 |

|

RU2091655C1 |

| Способ изготовления гофрированных труб | 1986 |

|

SU1530292A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ МЕТАЛЛИЧЕСКОГО ПЛАСТЫРЯ В НАКЛОННО-НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ УЧАСТКАХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2017 |

|

RU2669412C1 |

Сущность изобретения: термообработку пластыря токами высокой частоты осуществляют после гофрирования, а смазочный слой наносят повторно после охлаждения. Предлагаемый способ позволяет за счет повышения пластичных свойств металла надежно обеспечить герметизацию ремонтируемого участка скважины. 1 табл.

Изобретение относится к обработке металла давлением, в частности к технологии изготовления гофрированных труб.

Основными операциями в технологическом процессе изготовления тонкостенных гофрированных труб является холодная деформация, например волочение и прокатка труб, химическая обработка, термическая обработка для снятия остаточных напряжений, возникающих в результате деформации и профилирования методом накатки.

Известен способ изготовления труб с продольными гофрами путем двухэтапного формования трубы-заготовки, причем на первом этапе ее гофрируют радиальными усилиями, а на втором этапе обжимают в профилированной волоке.

Однако возникающие в результате сложной деформации остаточные напряжения не дают достаточной поперечной прочности, металл становится хрупким и

непригоден в качестве пластыря при ремонте обсадной колонны в скважине.

Для снятия остаточных напряжений трубы подвергают термической обработке - отжигу в печах типа ПСО-Об или ПСО-09 и получения на трубах окисной пленки, выполняющей функции подмазочного покрытия и обладающей достаточной пористостью и адсорбционной способностью к смазке.

Известен также способ, при котором тонкостенные профильные трубы правят растяжением и раздачей с нагревом на электротермическом оборудовании. Сначала заготовку трубы нагревают токами сопротивления до температуры отжига, а затем после охлаждения раздают при помощи конической оправки.

Недостаток способа заключается в том, что при наложении пластыря из неотожженных труб может происходить разрыв по профильной образующей, а при наложении

2

ю ю о

пластыри из отожженных труб с последующим гофрированием может происходить образование микротрещин во впадинах и на выступах продольных гофр при деформации их до цилиндрической формы, когда ее плотно прижимают (накатывают) дорнирующей головкой к внутренней поверхности обсадной колонны, В результате не обеспечивается надежность герметизации из-за низкой пластичности металла гофрированного пластыря.

Целью изобретения является повышение надежности герметизации обсаженной скважины путем повышения пластичности металла пластыря,

Сущность изобретения заключается в том, что термообработку токами высокой ча стоты осуществляют после гофрирования, а -затем повторно наносят смазочный слой,

В результате знакопеременных деформаций, которым подвергается металла труб при гофрировании как в процессе изготовления пластырей, так и при раздаче в процессе установки в скважинах, происходит значительное упрочнение металла, причем наибольшие значения упрочнений приход- , ятся на впадины гофрированных труб.

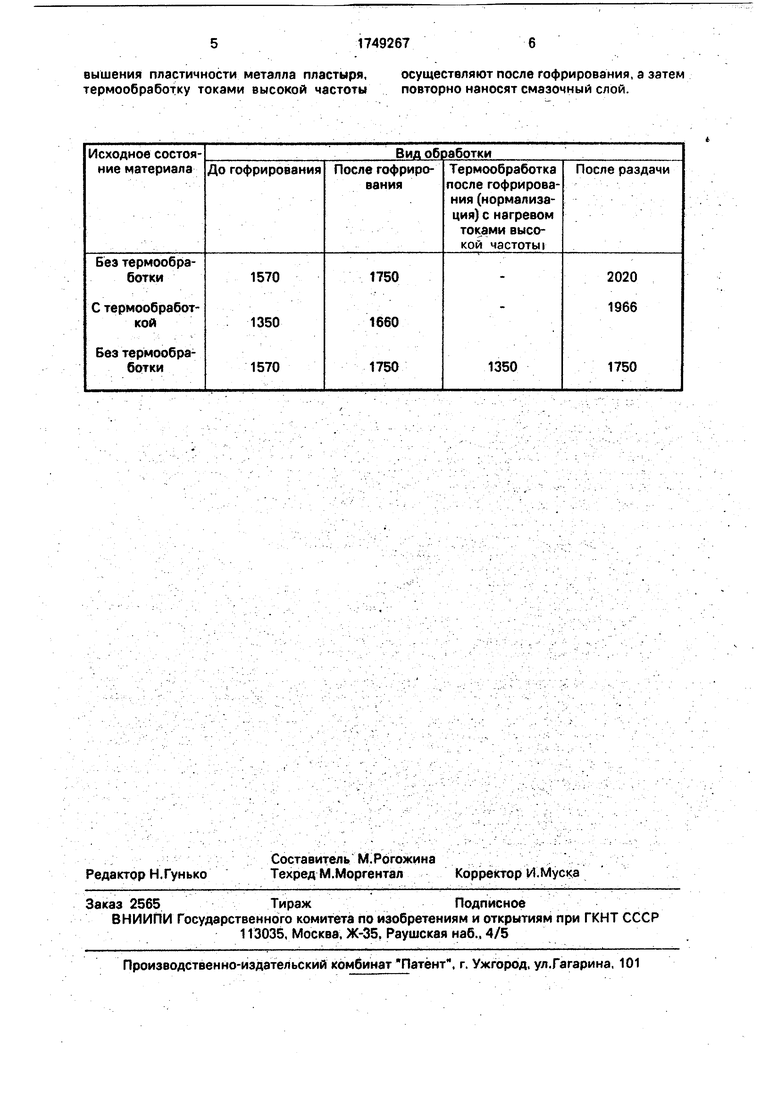

Изменение твердости (Hv) стали марки 10 при термообработке, гофрировании и раздаче пластыря показано в таблице.

Из таблицы видно, что твердость металла пластыря после раздачи в обсадной трубе достигает наибольших значений, если пластырь изготавливался из нетермообра- ботанной трубы, При изготовлении пластырей из предварительно термообрэботанных круглых труб при гофрировании твердость несколько снижается по сравнению с нетер- мообработанными заготовками, но после раздачи твердость возрастает почти до той же величины, что и без термообработки. После термической обработки гофрированных труб с нагревом токами высокой частоты твердость их снижается значительно, а после раздачи она меньше, чем у нетермооб- работанных.

В отличие от печного или газового нагрева при обработке заготовки токами высокой частоты происходит незначительное изменение формы ее профиля, на поверхности трубы образуется тонкий слой окалины, который не отслаивается в процессе деформации - раздачи. Смазочный слой наносится на внутреннюю поверхность отожженных продольно-гофрированных труб после их охлаждения. Он предохраняет внутреннюю поверхность от коррозионного разрушения в процессе эксплуатации и снижения осевых усилий в процессе раздачи пластырей.

Пример. Для ремонта обсадной колонны диаметром 146 мм с толщиной стенки 8 мм пластырь изготавливают из тонкостенной трубы диаметром 130 мм с толщиной

стенки 3 мм из стали марки 10. Длина трубы 9-11,5 м.

На внутреннюю поверхность трубы наносят слой графитовой или другой смазки, предназначенной для снижения усилий гофрирования. Гофрирование цилиндрической трубы производят на специальной установке через роликовую головку с внутренней профильной оправкой. Получается продольно-гофрированная труба с наружным диаметром 116 мм и числом гофр 6 или 8. Затем производится рихтовка гофрированной трубы после отрезки ее на заданную длину,

Затем производится термическая обработка продольно-гофрированной трубы нормализация с нагревом токами высокой частоты на установке ВЧГ 30/6. При этом продольно-гофрированная труба устанавливается горизонтально на роликовых опорах и с определенной скоростью

продвигается через индуктор.

Охлаждение трубы производится на воздухе. Смазка, которая была нанесена перед гофрированием, выгорает.

Так как в скважине при установке пластыря в интервале ремонта производится раздача пластыря до круглой формы и прижатия к стенке обсадной трубы, то при этом возникают большие контактные нагрузки между пластырем и инструментом для раздачи. Для снижения этих нагрузок на внутреннюю поверхность пластыря наносится вторично смазочный слой, который служит как для снижения усилий, возникающих при раздаче пластыря, так и для предохранения

этой поверхности от коррозионного разрушения в процессе эксплуатации.

Сочетание термической обработки пластырей после гофрирования и нанесение смазочного слоя на внутреннюю поверхность после термической обработки позво- ляют повысить пластичность металла пластыря и обеспечить благодаря этому надежность герметизации ремонтируемой скважины,

Ф ормула изобретения

Способ изготовления гофрированного стального пластыря, преимущественно для ремонта обсаженной скважины, включающий термообработку заготовки, нанесение смазочного слоя на внутреннюю поверхность заготовки и ее гофрирование, отличающий- с я тем, что. с целью повышения надежности герметизации обсаженной скважины путем повышения пластичности металла пластыря, термообработку токами высокой частоты

осуществляют после гофрирования, а затем повторно наносят смазочный слой.

| Патент США N 3487673, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Савин Г.А.Волочение труб | |||

| - М.: Метал - лургия, 1982, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Шурупов А.К., Фрейберг М.А, Производство труб экономических профилей | |||

| - Свердловск: Металлургиздат, 1963, с | |||

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-22—Подача