Изобретение относится к горному делу и может использоваться для цементирования нефтяных и газовых скважин с аномально низкими пластовыми давлениями.

Известен состав для цементирования нефтяных и газовых скважин, осложненных поглощениями, для которого необходим облегченный тампонажный раствор [1]. В составе используют водный буровой раствор, смесь гидравлического цемента с жидким стеклом в соотношении 6:1 - 2:1. Недостатком состава являются отрицательные объемные изменения тампонажного камня.

Известен состав [2] содержащий отходы доломитового производства и золу-унос твердых топлив и имеющий более высокую плотность раствора. Известен способ приготовления известково-кремнеземистого материала [3], имеющий высокий коэффициент водоотделения при плотности 148г0-1630 кг/м3 и температурный интервал применения 120-180оС.

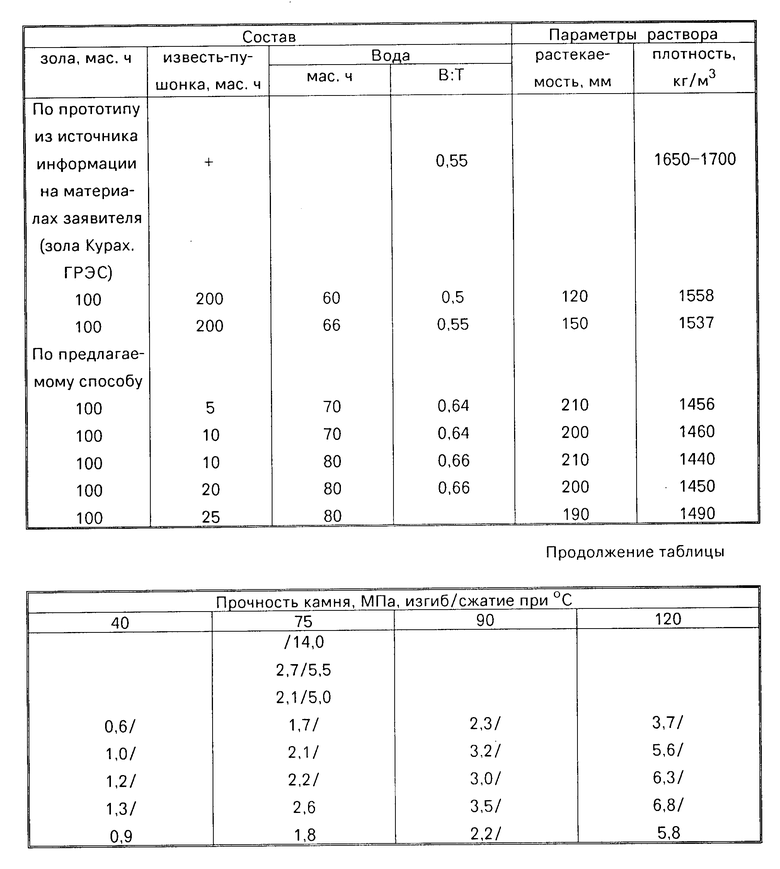

Наиболее близким к предлагаемому по компонентному составу и температурному интервалу применения 40-120оС является известково-зольная смесь, включающая известь-пушонку и золу-унос при В:T=0,55 [4].

Недостатком известного состава является высокая плотность 1600-1700 кг/м3 при недостаточной растекаемости тампонажного раствора.

Целью изобретения является понижение плотности тампонажного раствора с сохранением герметизирующих свойств образующегося из него камня.

Это достигается тем, что тампонажный состав, включающий известь-пушонку, золу-унос и воду, содержит золу-унос Кураховской ГРЭС при следующем соотношении компонентов, мас.ч.:

Известь-пушонка 10-20

Зола-унос 100

Вода 70-80

Зола-унос Кураховской ГРЭС имеет дисперсность цемента и следующий химический состав, мас.%:

SiO2 50-52; Fe2O3 17-22; MgO 2-3; SO3 0,4-0,8; K2O 1,5-3; Na2O 0,2-0,4; CaO 2,2-2,8; Al2O3 остальное и не обладает вяжущими свойствами.

При добавлении золы-унос к извести-пушонке, диспергированной в воде затворения, получается облегченный тампонажный раствор плотностью 1440-1460 кг/м3, растекаемостью 200-220 мм. Твердение камня происходит за счет взаимодействия гидроокиси кальция с активными составляющими золы с образованием гидросиликатов и гидроалюминатов. Количество вводимой извести подобрано по стехиометрическому соотношению кремнезема и окиси кальция, приблизив их к соотношению в портландцементе.

Известны применения зоны-унос в количестве 20-50 мас.% и золы Кураховской ГРЭС в количестве 30-70 мас.%, что обеспечивает снижение плотности тампонажного раствора до 1600-1750 кг/м3. Известно использование СаО в активной форме для получения расширяющегося камня, что при незначительной передозировке может вызвать микротрещины и в свою очередь привести к нарушению герметичности затрубного пространства.

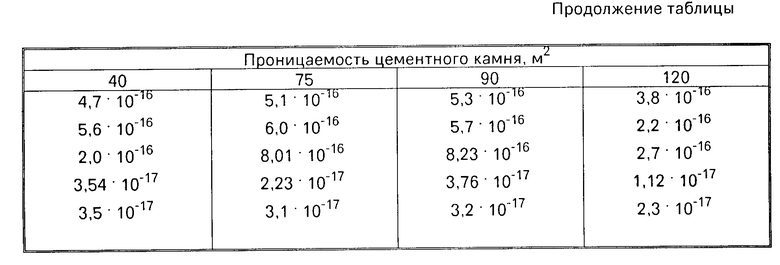

Найденное соотношение зоны Кураховской ГРЭС, извести и воды обеспечивает получение облегченного, термостойкого, практически газонепроницаемого, безусадочного тампонажного камня с прочностью, превышающей значения прочности по ГОСТ 1581-85 "Портландцемент тампонажный" при плотности тампонажного раствора 1440-1460 кг/м3, что намного ниже плотности раствора по прототипу.

Из известных случаев применения золы-унос и извести не являются очевидными свойства, достигнутые в новом техническом решении. Таким образом, можно сделать вывод о соответствии изобретения критерию "существенные отличия".

В таблице приведены результаты исследований предлагаемого состава по плотности, растекаемости, прочности и газопроницаемости в сравнении с данными по прототипу, полученным в лаборатории на золе-унос Куразовской ГРЭС. Граничные содержания извести определяются снижением прочности камня на изгиб ниже значений по ГОСТ 1581-85 "Портландцемент тампонажный".

Результаты получены по данным лабораторных исследований. Процесс формирования тампонажного камня при 40-120оС осуществляют в консистометре. Прочность тампонажного камня на изгиб и газопроницаемость измеряют известными лабораторными методами.

П р и м е р. Берут воду и в нее вводят известь-пушонку. В полученное известковое молоко зону-унос в заданном соотношении и тщательно перемешивают. Из полученного тампонажного раствора изготавливают образцы согласно ГОСТ 26798.0-85, ГОСТ 26790.2-85 "Цементы тампонажные. Методы испытаний". Состав и показатели приведены в таблице.

Предлагаемый оптимальный состав обладает высокими прочностными характеристиками при 40-120оС, низкой газопроницаемостью при малой плотности раствора 1440-1460 кг/м3, что гарантирует высокое качество цементирования газовых и нефтяных скважин в условиях аномально низких пластовых давлений.

Экономический эффект от применения предлагаемого состава обуславливается снижением стоимости тампонажного материала при высоком качестве цементирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛЕГЧЕННЫЙ ТЕРМОСТОЙКИЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1992 |

|

RU2043481C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 1991 |

|

RU2013525C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 1991 |

|

RU2030556C1 |

| Сухая смесь для приготовления расширяющегося тампонажного раствора | 2019 |

|

RU2710943C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ РЕМОНТНЫХ РАБОТ И КРЕПЛЕНИЯ СКВАЖИН | 1992 |

|

RU2035585C1 |

| ПЛАСТИФИКАТОР ТАМПОНАЖНЫХ РАСТВОРОВ | 1992 |

|

RU2033519C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИН | 1992 |

|

RU2068489C1 |

| СОСТАВ ДЛЯ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СЛАБОСЦЕМЕНТИРОВАННЫХ ПЛАСТОВ | 1996 |

|

RU2121560C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

Сущность изобретения: состав содержит, мас.ч.: известь-пушонка 10 - 20; зола-унос 100; вода 70 - 80. Зола-унос имеет следующий химический состав, мас.%: SiO2 50 - 52; Fe2O3 17 - 22; MgO 2 - 3; Al2O3 0,4 - 0,8; SO3 1,5 - 3; K2O 0,2 - 0,4; caO 2,2 - 2,8; Na2O - остальное. Диспергируют известь-пушонку в воде. В полученное известковое молоко добавляют золу-унос. Состав имеет высокие прочностные характеристики при 40 - 120°С, низкую газопроницаемость при малой плотности 1440-1460кг/м3 . 1 табл.

ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ СОСТАВ, включающий известь-пушонку, золу-унос и воду, отличающийся тем, что он содержит компоненты при следующем их соотношении, мас.ч.:

Известь-пушонка 10 - 20

Зола-унос 100

Вода 70 - 80

причем зола-унос имеет следующий химический состав, мас.%:

SiO2 50 - 52

Fe2O3 17 - 22

MgO 2 - 3

SO3 0,4 - 0,8

K2O 1,5 - 3

Na2O 0,2 - 0,4

CaO 2,2 - 2,8

Al2O3 Остальное

| Данюшевский В.С | |||

| и др | |||

| Справочное руководство по тампонажным материалам, М.: Недра, 1987, с.152-153. |

Авторы

Даты

1994-10-15—Публикация

1991-12-27—Подача