Изобретение относится к угольной промышленности и может быть использовано для механизации процессов и укладки электрических кабелей, пневматических и гидравлических шлангов, подводимых к выемочной машине, работающей в очистной выработке.

Известны, серийно изготавливаются и применяются в угольной промышленности траковые кабелеукладчики, например ЦТЧ, КЦ, КЦН.

Они состоят из желоба, в котором размещается траковая цепь, состоящая из металлических траков, соединяемых между собой шарнирными связями в единую конструкцию, изгибающуюся в плоскости, перпендикулярной плоскости пласта.

В траках размещаются кабели и шланги, по которым производится канализация электроэнергии или пневмоэнергии, а также жидкостей (вода, эмульсия и др. ) от источников питания, расположенных в штреках (ходках) к выемочной машине.

При перемещении выемочной машины на половине длины лавы происходит складывание кабелеукладчика с изгибом кабелей и шлангов в одном направлении, а при движении выемочной машины в другом направлении - кабели и шланги изгибаются в другом направлении.

В процессе работы кабелеукладчика траки и заключенные в них кабели и шланги размещаются в два ряда. Причем верхний ряд траков движется непосредственно по нижнему ряду.

Верхний ряд испытывает растягивающие усилия, а нижний, наоборот, сжимающие.

Кабелеукладчики такого типа весьма чувствительны к попаданию кусков угля или породы между ветвями его, так как верхние ветви их перемещаются по нижним.

Опасность возникновения значительный усилий в траковой цепи привела к необходимости рассчитывать ее на большие нагрузки. В результате траковые цепи, изготавливаемые из стали, имеют большой вес.

Траковые кабелеукладчики ненадежны в работе. Вероятность отказов их возрастает с увеличением скорости перемещения выемочной машины.

Известен кабелеукладчик, включающий металлический желоб, внутри которого свободно или в траковой цепи размещаются и перемещаются кабели и шланги, обводной барабан, тяговый трос и лебедку с автоматическим регулированием скорости и изменением направления перемещения обводного барабана.

Кабели и шланги длиной, равной половине длины лавы, посредине ее, вводятся в желоб кабелеукладчика. Будучи свободными или заключенными в траковую цепь, они огибают обводной барабан и подводятся к выемочной машине.

При перемещении выемочной машины в том или ином направлении с помощью автоматической лебедки и тягового троса обводной барабан синхронно перемещается по желобу в направлении перемещения машины со скоростью, в 2 раза меньшей скорости движения ее.

Обеспечение с помощью лебедки синхронности поступательного перемещения обводного барабана со скоростью, в два раза меньшей скорости выемочной машины, представляет весьма сложную и трудно разрешимую конструктивную задачу и задачу управления системой. При такой схеме кабелеукладчика трудно обеспечить высокую степень надежности его работы. Любое рассогласование в скоростях движения выемочной машины и тягового элемента может создавать аварийную ситуацию.

Этот кабелеукладчик принят в качестве прототипа.

Целью изобретения является упрощение конструкции и повышение надежности работы кабелеукладчика.

Указанная цель достигается тем, что в известной конструкции кабелеукладчика, включающего желоб с расположенными внутри его кабелями и шлангами и подвижным обводным барабаном, перемещение кабелей, шлангов и обводного барабана производится с помощью механизма, состоящего из блоков (звездочек), закрепленных на свободно вращающихся валах по концам желоба, располагаемых с внешней стороны его, которые огибаются замкнутым тяговым органом, связанным с выемочной машиной, а также звездочек, расположенных в желобе кабелеукладчика и закрепленных на тех же валах, имеющих диаметр в два раза меньше диаметра блоков (звездочек), вынесенных за пределы желоба.

Эти блоки (звездочки) огибаются тяговым органом, один конец которого соединен с гибкой лентой, расположенной в желобе и соединенной с осью обводного барабана, а другой - через тягу с той же осью барабана, но с другой стороны его. При этом и гибкая лента, и ось барабана перемещаются по продольным пазам, образованным в вертикальных стенках желоба.

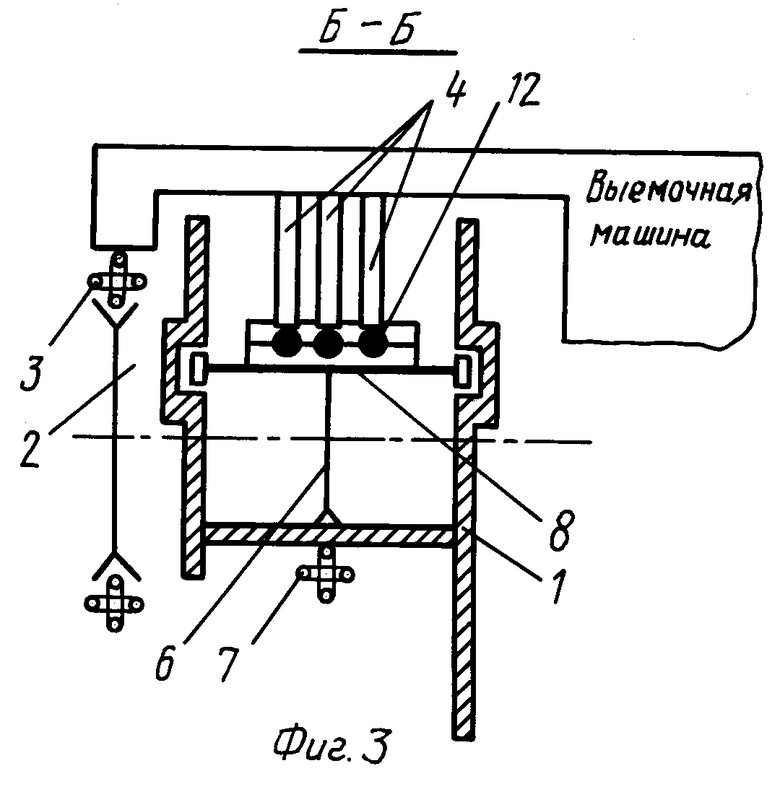

Кабели и шланги скрепляются между собой с помощью разъемных обойм, устанавливаемых на одинаковых расстояниях друг от друга, при этом образуется единая конструкция, располагаемая параллельно днищу желоба.

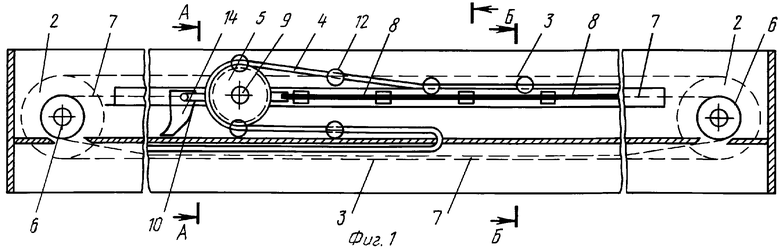

В процессе перемещения обводного барабана скрепляющие разъемные обоймы попадают в соответствующие желоба на поверхности барабана, а каждый кабель и каждый шланг - в соответствующие бороздки его.

Бороздки устроены таким образом, что оси поперечных сечений кабелей и шлангов, параллельные оси обводного барабана, всегда находятся на одинаковом расстоянии от нее.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию "новизны". При изучении других известных технических решений в данной области техники не выявлено признаков, идентичных отличительным признакам заявляемого изобретения. Поэтому отличительные признаки заявляемого изобретения соответствуют также критерию "существенные отличия".

Сущность предлагаемого решения поясняется следующими иллюстрациями.

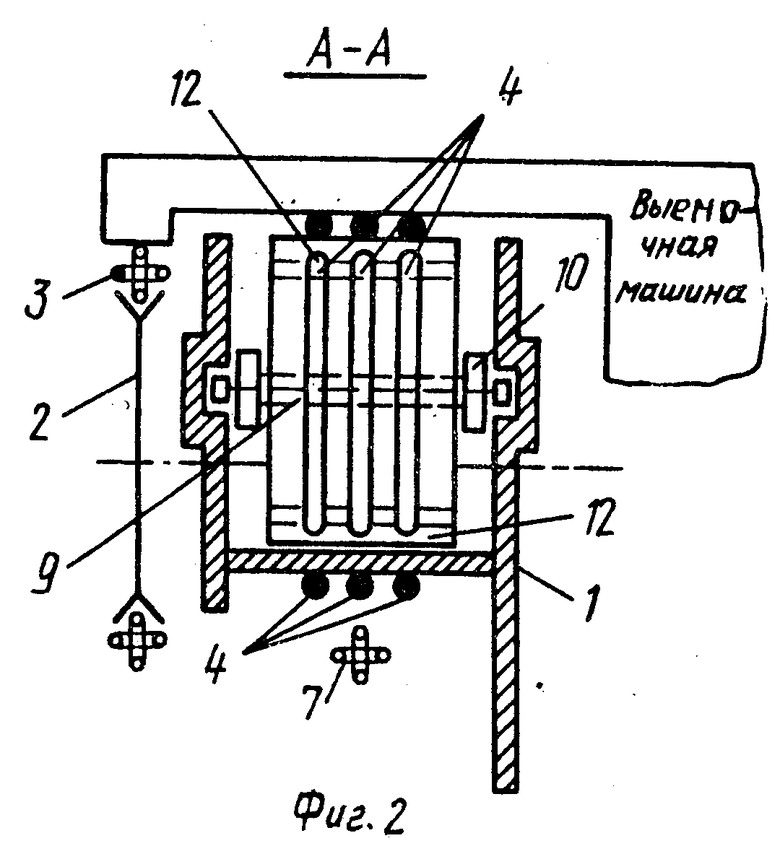

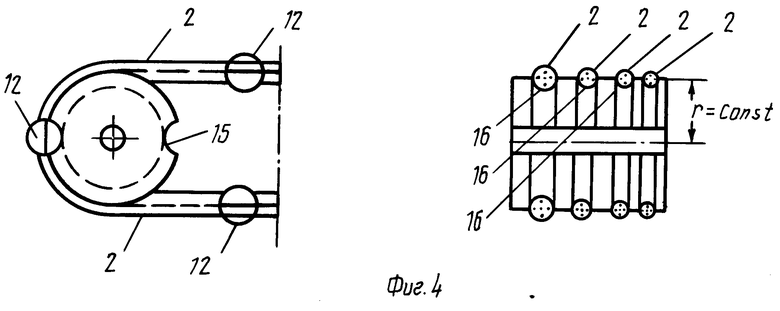

На фиг. 1 представлена принципиальная схема предлагаемого кабелеукладчика, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - конструктивная схема обводного барабана.

Предлагаемый кабелеукладчик состоит из желоба 1, имеющего разгрузочные отверстия со стороны, обращенной к забойному конвейеру (условно не показаны).

По концам желоба, за его пределами, на валах закреплены наружные звездочки 2, огибаемые замкнутым наружным тяговым органом 3, который присоединен к выемочной машине. В желобе кабелеукладчика размещены кабели и шланги 4, подвижный обводной барабан 5, а также механизм перемещения его, включающий внутренние звездочки 6, закрепленные на тех же валах и имеющих диаметр в два раза меньше диаметра звездочек 2, внутренний тяговый орган 7, огибающий звездочки 6, который одним концом соединен с гибкой лентой 8, связанной с осью 9 обводного барабана 5, а другим концом к тяге 10, также закрепленной на оси 9 обводного барабана 5.

В вертикальных стенках желоба образованы пазы 11, по которым перемещается ось обводного барабана 9 и гибкая лента 8. Кабели и шланги в плоскости, параллельной днищу желоба, скреплены между собой разъемными обоймами 12, устанавливаемыми на одинаковых расстояниях друг от друга.

Впереди гибкой ленты 8 расположен плужковый чистильщик 13, а другой такой же чистильщик 14 расположен впереди тяги 10, соединяющей внутренний тяговый орган 7 с осью обводного барабана 9.

На поверхности обводного барабана 5 образованы выемки 15 и бороздки 16, в которых размещаются скрепляющие разъемные обоймы 12, a также кабели и шланги 2. При этом оси поперечных сечений каждого из кабелей и шлангов, параллельные оси обводного барабана находятся на одинаковом удалении от оси барабана.

Описанный кабелеукладчик работает следующим образом.

При перемещении выемочной машины с такой же скоростью движется связанный с ней наружный тяговый орган 3, т.е. цепь, расположенная с внешней стороны желоба 1 кабелеукладчика. При этом со скоростью, в два раза меньшей, перемещается внутренний тяговый орган 7 вместе с гибкой лентой 8 и обводным барабаном 5, расположенным в желобе кабелеукладчика.

Независимо от местонахождения и направления движения выемочной машины верхняя ветвь кабелей и шлангов, скрепленных разъемными обоймами, будет перемещаться по гибкой ленте 8, движущейся вместе с обводным барабаном. Полностью исключается возможность движения верхней ветви кабелей и шлангов по нижней.

Кабели и шланги всегда будут испытывать только растягивающие усилия. При этом максимальная суммарная величина этих усилий не будет превышать четвертую часть собственного веса кабелей и шлангов на длине, равной четвертой части длины лавы.

Поэтому отпадает необходимость иметь специальную тяжелую трековую цепь.

Исключается также необходимость иметь специальную лебедку и систему автоматического регулирования, обеспечивающие синхронное изменение направления и скорости перемещения обводного барабана при изменениях направления и скорости перемещения выемочной машины.

Таким образом, предлагаемый кабелеукладчик исключает недостатки, присущие серийно изготавливаемым кабелеукладчикам, а также кабелеукладчику, принятому в качестве прототипа. Он имеет более простую конструкцию, не требует создания специальных средств автоматического управления и может обеспечить высокий уровень надежности в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки и перемещения электрокабеля и шлангов орошения | 1976 |

|

SU735764A1 |

| Кабелеукладчик | 1987 |

|

SU1566053A1 |

| КАБИНА МАШИНИСТА ОЧИСТНОГО КОМБАЙНА, ПРИЦЕПНОЕ УСТРОЙСТВО КАБИНЫ МАШИНИСТА К КОМБАЙНУ (ВАРИАНТЫ) И УСТРОЙСТВО ЗАЩИТЫ МАШИНИСТА КОМБАЙНА ОТ ПЫЛИ | 1999 |

|

RU2166093C1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1990 |

|

RU2042593C1 |

| КАБЕЛЕУКЛАДЧИК | 1973 |

|

SU382827A1 |

| КАБЕЛЕУКЛАДЧИК | 2001 |

|

RU2190101C1 |

| СПОСОБ ПЕРЕДВИЖЕНИЯ МЕХАНИЗИРОВАННОЙ КРЕПИ ДЛЯ ФРОНТАЛЬНЫХ И СТРУГОВЫХ ДОБЫЧНЫХ КОМПЛЕКСОВ И АГРЕГАТОВ И МЕХАНИЗИРОВАННАЯ КРЕПЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2021524C1 |

| Угловой забойный скребковый конвейер | 1981 |

|

SU1221092A2 |

| ВЫЕМОЧНАЯ МАШИНА С ВНЕЗАБОЙНЫМ ПРИВОДОМ | 1999 |

|

RU2167292C1 |

| Устройство для укладки гибких магистралей выемочных машин | 1973 |

|

SU489862A1 |

Применение: изобретение относится к угольной промышленности и может быть использовано для механизации процессов укладки электрических кабелей, пневматических и гидравлических шлангов, подводимых к выемочной машине работающей в очистной выработке. Кабелеукладчик включает желоб 1 с расположенными внутри его кабелями и шлангами 4, звездочки внутренние 6, расположенные внутри желоба по концам его, закрепленные на свободно вращающихся валах, аружный тяговый орган 7, огибающий звездочки и подвижный обводной барабан 5. На свободно вращающихся валах, установленных по концам желоба, с внешней стороны его, закреплены наружные звездочки 2, диаметры которых в два раза больше диаметров звездочек 6, расположенных внутри желоба, причем звездочки 2 огибаются тяговым органом 3, расположенным с наружной стороны желоба и соединенным с выемочной машиной. Тяговый орган 7 огибающей звездочки 6, расположенные внутри желоба, одним концом прикреплен к оси 9 свободного барабана 5, расположенный в продольных пазах, образованных в вертикальных стенках желоба, а другим - к подвижным по продольным пазам гибкой ленте 8, которая другим концом закреплена на оси обводного барабана. Соединенные одним концом с выемочной машиной кабели и шланги в плоскости параллельной днищу желоба скреплены между собой разъемными обоймами и огибают обводной барабан 5, поверхность которого выполнена с желобами и бороздками, в которых при движении выемочной машины располагаются кабели, шланги и скрепляющие их обоймы. При этом оси поперечных сечений всех кабелей и шлангов, параллельные оси обводного барабана удалены на одинаковое расстояние от нее. 1 з.п. ф-лы, 4 ил.

| Кудель Х | |||

| Выемка угля | |||

| - М.: Недра, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1994-10-15—Публикация

1991-04-15—Подача