Изобретение относится к транспортным средствам для доставки угля из очистных забоев шахт, а именно к горизонтально-замкнутым скребковым конвейерам, работающим в шахтах, разрабатывающих тонкие пласты.

Известны горизонтально-замкнутые скребковые конвейеры (а.с. N 1676945, кл. В 65 G 19/00 с приоритетом от 31.05.89, а.с. N 298755, кл. Е 21 F 13/08 с приоритетом от 23.10.68, а.с. N 415387, кл. Е 21 F 13/08 с приоритетом от 03.05.72, а.с. N 571417, кл. В 65 G 19/22 с приоритетом от 31.12.75, по патентам Англии N 1081533, кл. Е 21 F 17/04 с приоритетом от 26.03.65, N 1404751, кл. В 65 G 19/08 с приоритетом от 09.08.71, N 1260412, кл. В 65 G 19/00 с приоритетом от 1967, по патентам Франции N 1602068, кл. В 65 G 19/00 с приоритетом от 30.12.68, N 157602, кл. В 65 G 19/00 с приоритетом от 01.03.68, N 2014776, кл. Е 21 F 13/00 с приоритетом от 24.07.69, по патентам США N 3472656, кл. В 65 G 15/00 с приоритетом от 28.08.69, N 3615002, кл. В 65 G 15/00 с приоритетом от 02.08.67 и др.).

Каждая конструкция известных горизонтально-замкнутых скребковых конвейеров включает желоб для перемещения материала и желоб для перемещения холостой ветви тягового органа, бесконечные цепи с укрепленными на них осями, к которым шарнирно прикреплены скребки, звезды, установленные на концах желоба с возможностью прохождения скребков.

Наиболее близким к предлагаемому является скребковый забойный конвейер по а.с.N 1676945, кл. В 65 G 19/00, 1989, включающий рабочий и холостой желобы, в которых размещены соответственно грузовая и холостая ветви тягового органа, выполненного в виде двух охватывающих установленные по концам желобов поворотные звезды и разнесенных по высоте в одной вертикальной плоскости цепей, на верхней из которых закреплены направленные вниз, а на нижней направленные вверх оси, к смежным парам которых шарнирно закреплены выполненные с продольными пазами по концам траверсы с шарнирно смонтированными на вертикальных осях консольными скребками, выполненными с соосными с пазом в траверсах отверстиями, оси одной из цепей связаны со скребками и траверсой и размещены в соосных отверстиях скребков и пазов в траверсах, оси второй цепи размещены во вторых пазах траверсы, причем расстояние между осями вращения звезд, установленных по концам желоба, равно полусумме расстояний между смежными осями цепей, на которых закреплены траверсы в рабочем и холостом желобах.

Недостатком описанной конструкции является то, что положение скребков относительно траверсы в рабочем и холостом желобах зависит от расстояния между точками крепления траверсы к цепям. Однако при эксплуатации происходят неравномерный износ и удлинение верхней и нижней цепей, рассогласование расстояния между точками крепления траверс к цепям, скребок отклоняется от заданного положения, что приводит к заклиниванию и поломкам скребков, порывам цепей, т.е. снижается надежность работы конвейера.

Целью изобретения является повышение надежности работы конвейера за счет устойчивого, независимо от расстояния между точками крепления траверсы к цепям, положения скребков относительно траверс в рабочем и холостом желобах.

Цель достигается тем, что конвейер, включающий рабочий и холостой желобы с размещенными в них рабочей и холостой ветвями тягового органа, состоящего из верхней и нижней бесконечных цепей, огибающих расположенные парами на разной высоте по концам желобов звездочки, оси вращения которых параллельны, закрепленные на цепях траверсы с продольными пазами, шарнирно смонтированные на траверсах посредством осей консольные скребки, расположенные в рабочем желобе перпендикулярно траверсам, а в холостом желобе параллельно траверсам снабжен упорами, размещенными в концевых частях желоба, и стопорными элементами, закрепленными на каждой траверсе, причем скребки выполнены с выступами для взаимодействия с упором, а стопорный элемент имеет возможность взаимодействия со свободным концом скребка при перемещении его на холостой ветви конвейера, при этом расстояние между осями вращения каждой пары звездочек, расположенной на одном конце желоба, равно расстоянию между точками крепления траверс к цепям.

Таким образом в предложенной конструкции конвейера благодаря наличию в каждой траверсе стопорных элементов, фиксирующих скребки в транспортном положении, обеспечивается его стабильное положение в холостом желобе, а отсутствие связи скребка с осями, укрепленными на цепях, обеспечивает независимость положения скребков от расстояния между точками крепления траверс. Выступы, которыми с тыльной стороны снабжены скребки, при взаимодействии с упорами, установленными в концевых частях, выводят скребки из транспортного, параллельного относительно траверсе, положения, и скребки автоматически под действием сил трения и тяговым усилиям цепей устанавливаются в рабочее положение, при этом скребки тыльной стороной выступа контактируют с траверсой. Следовательно, устройство выступов в скребках и упор на рештачном ставе позволило обеспечить стабильное положение скребков в рабочем желобе независимо от расстояния между точками крепления траверс к цепям.

В концевых частях желобов цепи обкатываются по звездочкам, установленным на расстоянии друг от друга, равном расстоянию между смежными осями двух цепей, к которым прикреплены траверсы. При этом траверсы без разворота изменяют направления своего движения на 180о, и скребки, укрепленные на траверсе с помощью неподвижной оси шарнирно, под действием сил трения о желоб и тягового усилия в цепях автоматически разворачиваются в транспортное положение, взаимодействуют со стопорным элементом траверсы, фиксируются в транспортном положении независимо от расстояния между точками крепления траверс к цепям.

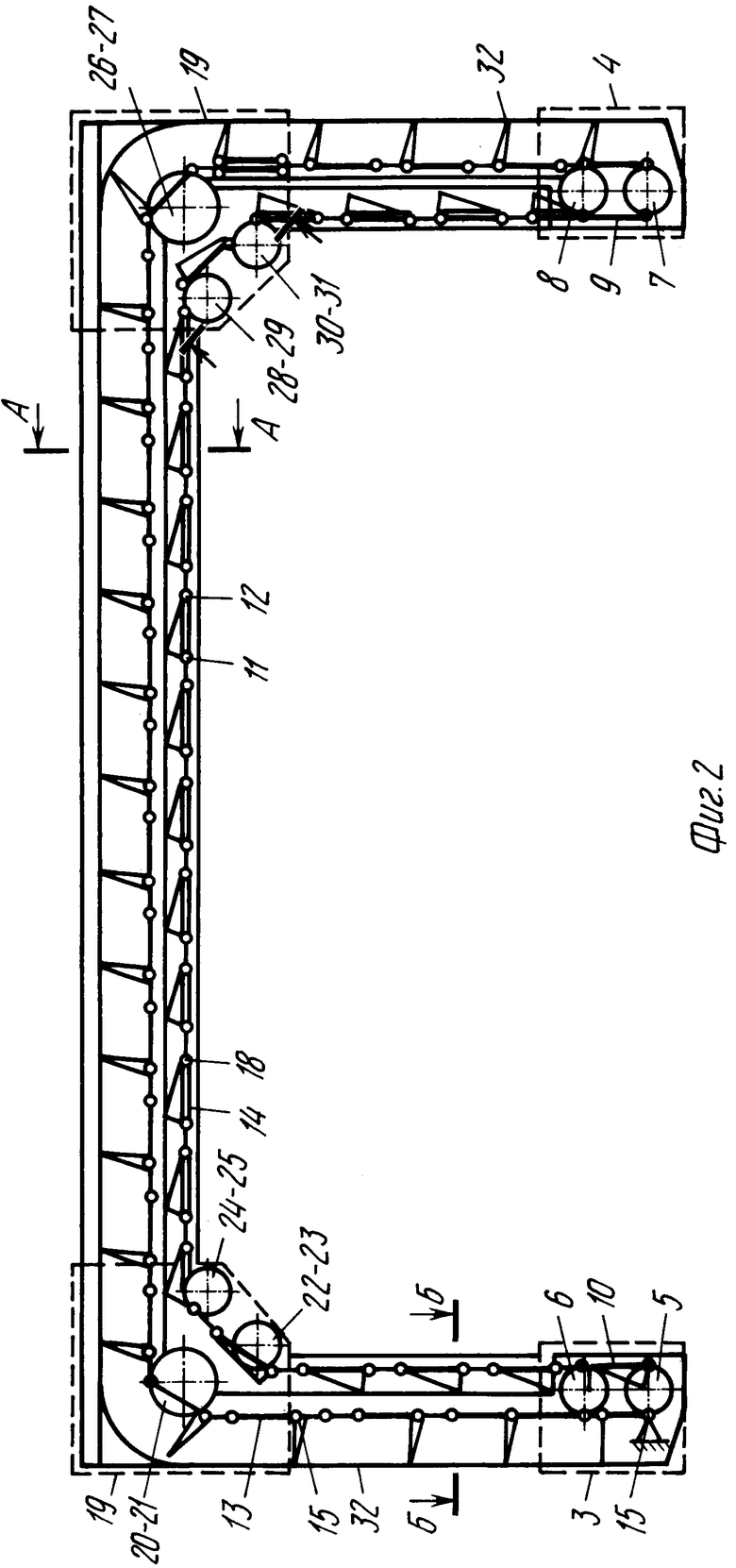

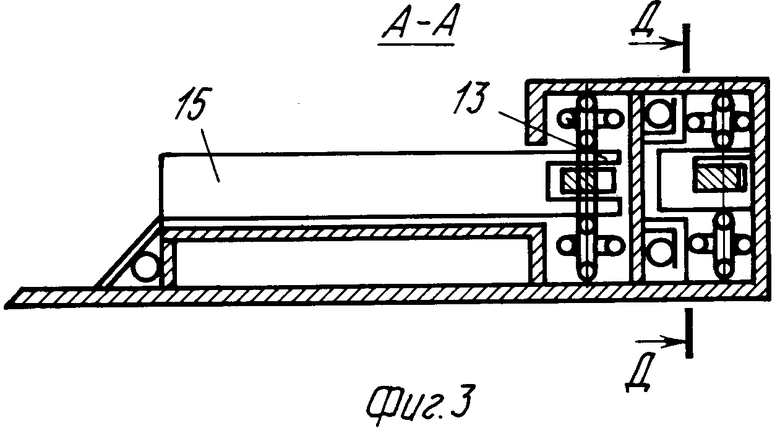

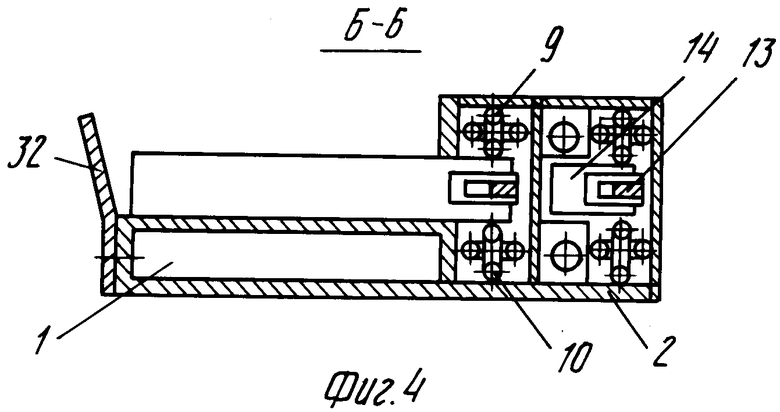

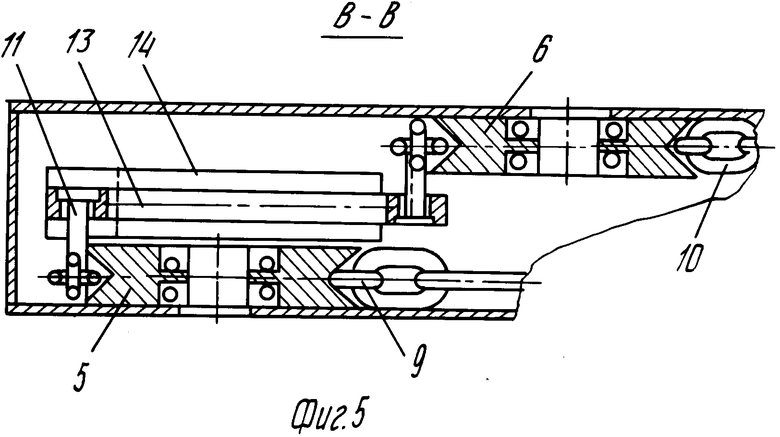

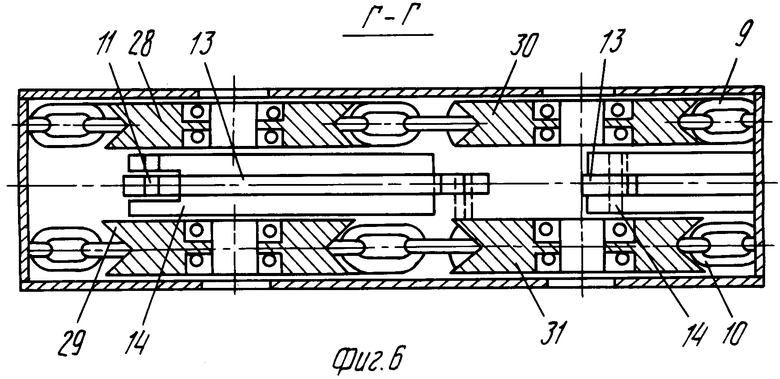

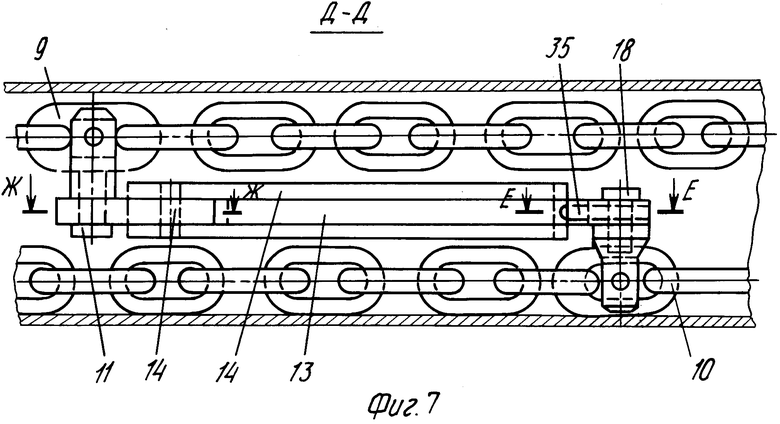

На фиг.1 изображен предложенный конвейер в прямолинейном исполнении, вид в плане; на фиг.2 то же, в угловом исполнении, вид в плане; на фиг.3 разрез А-А на фиг.1 (2); на фиг.4 разрез Б-Б на фиг.2; на фиг.5 разрез В-В на фиг. 1; на фиг.6 разрез Г-Г на фиг.2; на фиг.7 разрез Д-Д на фиг.3; на фиг.8 разрез Е-Е на фиг.7; на фиг.9 разрез Ж-Ж на фиг.7; на фиг.10 вариант устройства упора на концевой части конвейера; на фиг.11 вариант установки упора на выемочной машине; на фиг.12 разрез З-З на фиг.11; на фиг.13 схема взаимодействия скребка с упором 35 и фиксации скребка стопорным устройством при входе в холостой желоб; на фиг.14 схема взаимодействия упора 19 с выступом 18 при выходе скребка в рабочий желоб.

В прямолинейном исполнении (фиг.1) конвейер включает в себя рабочий 1 и холостой 2 желобы, грузовую 3 и холостую 4 ветви тягового органа, поворотные звездочки 5-6 и 7-8, верхнюю 9 и нижнюю 10 цепи, закрепленные на цепях оси 11-12, траверсы 13 со стопорными элементами в виде стержня 14 и пружины 15 и с укрепленными на осях 16 скребками 17, выполненными с выступами 18, упоры 19 и 35, установленные на концах желоба.

В угловом исполнении (фиг.2) конвейер дополнительно включает в себя одну или две угловые секции 20 с обводными звездами соответственно 21-26 и 27-32, штрековый рабочий 33 и холостой 34 желобы.

Конвейер (фиг.1) работает следующим образом.

Вращением звездочек 5-6 (или 7-8) приводятся в движение цепи 9-10 с шарнирно закрепленными траверсами 13 и скребками 17. На звездочках 5-6 при выходе тягового органа из желоба холостой ветви 4 в рабочий желоб 1, скребки 17 своими выступами 18 контактируют с упором 19, смонтированным на концевой части желоба, разворачиваются на оси 16 до упора выступов 18 в траверсу 13 и устанавливаются в рабочее положение. В рабочем положении скребки перемещаются по рабочему желобу конвейера и осуществляют доставку груза. При прохождении тяговыми цепями по звездочкам 7-8 траверсы без разворота изменяют направление своего движения на 180о и скребки за счет сил трения и упора 35 разворачиваются к траверсе, нажимают свободными концами на стержень 14, сжимая пружину 15, проходят стержень и фиксируются последним в транспортном положении. В фиксированном положении скребок перемещается по холостому желобу до концевой части желоба, где выступы скребков контактируют с упором 19, и цикл движения повторяется.

При необходимости упор 19 устанавливается на выемочной машине (фиг.11), скребки в фиксированном состоянии проходят по рабочему желобу до места расположения (погрузки угля) упора, где разворачиваются в рабочее положение и транспортируют груз до места разгрузки. При этом корпус выемочной машины может располагаться непосредственно на уровне днища рабочего желоба (фиг. 12).

При реверсировании тягового органа скребки автоматически под действием сил трения разворачиваются и фиксируются в транспортном положении.

В угловом исполнении (фиг.2) при оснащении конвейера угловыми секциями 20 цепи, огибая звезды угловых секций, располагаются по дуге, а траверсы по хорде, сокращается расстояние между точками крепления траверсы к цепям, ось 11 при этом смещается по пазу траверсы, но не оказывает влияния на положение скребков относительно траверс. Тяговый орган отклоняется на заданный конструкцией угол, и скребки транспортируют груз по изогнутой трассе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1991 |

|

RU2019477C1 |

| Скребковый забойный конвейер | 1989 |

|

SU1676945A1 |

| УГЛОВОЙ СКРЕБКОВЫЙ КОНВЕЙЕР | 1990 |

|

RU2019478C1 |

| ЗАБОЙНЫЙ СКРЕБКОВЫЙ ЗАРУБНОЙ КОНВЕЙЕР | 2014 |

|

RU2574090C1 |

| Угловой забойный скребковый конвейер | 1979 |

|

SU804549A1 |

| Угловой забойный скребковый конвейер | 1981 |

|

SU1221092A2 |

| Устройство для погрузки угля на конвейер | 1976 |

|

SU635260A1 |

| Забойный скребковый конвейер | 1988 |

|

SU1553450A1 |

| Тяговый орган скребкового конвейера | 1983 |

|

SU1377225A1 |

| Угловой забойный скребковый конвейер | 1980 |

|

SU1164161A2 |

Использование: в скребковых конвейерах, используемых в забоях. Забойный скребковый конвейер включает в себя рабочий и холостой желобы, концевые секции с приводными или обводными звездами, тяговый орган, состоящий из верхней и нижней цепей с укрепленными на них соответственно осями, закрепленных к осям траверс со скребками. Конвейер включает в себя одну или две угловые секции с обводными звездами. На концевых участках желобов установлены упоры, при взаимодействии с которыми скребки изменяют свое положение, для чего на скребках выполнены выступы. При этом на траверсах установлены фиксаторы положения скребков в нерабочем положении, а межосевое расстояние между верхней и нижней звездочками, находящимися на одном конце конвейера, равно расстоянию между осями крепления траверс к цепям. 14 ил.

ЗАБОЙНЫЙ СКРЕБКОВЫЙ КОНВЕЙЕР, включающий рабочий и холостой желоба с размещенными в них рабочей и холостой ветвями тягового органа, состоящего из верхней и нижней бесконечных цепей, огибающих расположенные парами на разной высоте по концам желобов звездочки, оси вращения которых параллельны, закрепленные на цепях траверсы с продольными пазами, шарнирно смонтированные на траверсах посредством осей консольные скребки, расположенные в рабочем желобе перпендикулярно траверсам, а в холостом желобе параллельно траверсам, отличающийся тем, что, с целью повышения надежности в работе конвейера, он снабжен упорами, размещенными в концевых частях желоба, и стопорными элементами, закрепленными на каждой траверсе, причем скребки выполнены с выступами для взаимодействия с упором, а стопорный элемент имеет возможность взаимодействия со свободным концом скребка при перемещении его на холостой ветви конвейера, при этом расстояние между осями вращения каждой пары звездочек, расположенной на одном конце желоба, выполнено равным расстоянию между точками крепления траверс к цепям.

| Авторское свидетельство СССР N 1676145, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1995-08-27—Публикация

1990-07-19—Подача