Изобретение относится к области металлургии, а именно к конструкции секции свода электрических печей, и может быть использовано в других печах металлургии и химической промышленности, где стойкость свода неудовлетворительна.

Известны изобретения, в которых, с целью безаварийной и безопасной работы, предлагаются конструктивные решения охлаждаемых секций свода печей. Предлагаемые решения не позволяют увеличить срок работы секций и тем самым снизить эксплуатационные затраты на свод и всю печь.

Наиболее близким к заявляемому является секция свода электродуговой печи, включающая металлический охлаждаемый корпус, защищенный с огневой рабочей стороны огнеупорной обмазкой. Если на огневой поверхности секции имеется слой защитного материала, вероятность разрушения элемента практически исключается вследствие снижения уровня теплового воздействия на элемент. Основной причиной неустойчивой работы секции является отслоение и разрушение защитного слоя материала вследствие большого температурного градиента между холодным материалом секции и теплозащитным материалом.

Испытания секции свода с нанесенной на огневую поверхность огнеупорно обмазкой показали, что разрушение слоя защитного материала происходит вследствие его отслоения и обрушения. Отслоение защитного материала от секции свода происходит через 15-30 дней. Разрушение защитного материала обусловливает увеличение уровня теплового воздействия на секцию свода и прогар стенки охлаждаемой секции свода. Выход из строя секции свода обусловливает остановку печи для замены секции. Разрушение защитного огнеупорного слоя, если даже не произошел прогар стенки охлаждаемого элемента, приводит к возрастанию теплопотерь через свод, что увеличивает энергозатраты и соответственно эксплуатационные затраты.

Сущность данного решения заключается в том, что свод электропечи включает охлаждаемый элемент с защитным материалом на его огневой стороне, при этом охлаждаемый элемент выполнен из цельного листа и теплоотводящими каналами с нерабочей стороны, защитный материал выполнен многослойным с увеличивающимся в сторону рабочего пространства коэффициентом теплопроводности, а все элементы секции связаны между собой.

Площадь тепловоспринимающей поверхности охлаждаемого элемента секции свода составляет F = 0,44-4,6 площади сечения электрода.

Предлагаемая конструкция свода обеспечивает минимальные теплопотери со свода, его высокую стойкость, герметичность и допускает возможность резких перепадов температур при пусках и остановках печи без нарушения режима работы.

Расположение на внешней нерабочей стороне цельного листа охлаждаемого элемента теплоотводящих каналов позволяет упростить конструкцию охлаждаемого элемента и организовать гарантированную теплозащиту огневой стороны листа секции. Обязательным условием выполнения теплоотводящих каналов на нерабочей стороне листа секции или элемента секции является цельность листа охлаждаемой секции. Под цельностью понимается, что размеры листа получены в результате прокатки и не допускается сварка его отделных частей в единое целое. Теплоотводящие каналы могут быть любой формы (треугольной, полукруглой), а общая длина канала на одной секции определяется уровнем тепловой нагрузки.

Огневая - рабочая сторона листа секции защищается теплозащитным материалом. Слои защитного материала скреплены между собой и охлаждаемым элементом не менее, чем тремя резьбовыми соединениями. При этом для присоединения слоев защитного материала к охлаждаемому элементу, в защитный материал с более высоким коэффициентом теплопроводности на глубину 40-50% толщины полосы встроены металлические подвески. Теплопроводность полосы, находящейся в контакте с огневой рабочей атмосферой печи, составляет λ = =0,5-2,0 Вт/м ˙ оС, и в ней также расположен фиксирующий резьбовое соединение стержень диаметром 4-8 мм. При использовании стержней диаметром более или равным 6 мм они и головки металлических подвесок покрываются выгорающей обмазкой, а вертикальные части подвесок обклеивются выгорающей бумагой.

Теплопроводность материала, контактирующего с поверхностью охлаждаемого элемента составляет λ = 0,05-0,3 Вт/м ˙ оС. Толщина полосы низкотеплопроводного материала составляет 10-30% от величины полосы более теплопроводного материала.

Площадь тепловоспринимающей поверхности охлаждаемого элемента определяется уровнем тепловой нагрузки, действующей на охлаждаемую поверхность. Площадь поверхности F = 4,6 Fэл отвечает уровню теплового потока в q = 2,0-4,0 кВт/м2. Нижний предел площади F = 0,44 Fэл отвечает уровню теплового потока q = 50-75 кВт/м2. Увеличение площади сечения F > 4,6 Fэл приводит к повышению температуры воды на выходе из элемента до уровня 45-55оС, при котором наблюдается интенсивное отложение солей и гидроксидов на стенке элемента, что приводит к снижению интенсивности охлаждения и его прогару. Уменьшение площади элемента F < 0,44 Fэл. усложняет конструкцию свода.

Наряду с этим конструкция секций свода рассчитана на работу от взрывобезопасной системы охлаждения. Сам охлаждаемый элемент состоит из цельного огневого листа и каналов для прохода теплоносителя, расположенного с нерабочей (холодной стороны). Для обеспечения электроизоляции охлаждаемые элементы с внешней стороны могут заливаться легким бетоном.

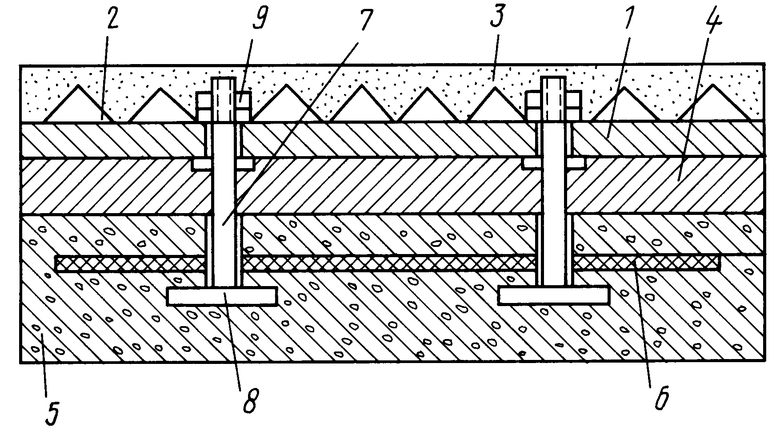

На чертеже изображен разрез секции свода электропечи.

Секция представляет собой цельный лист 1 с теплоотводящими каналами 2 на нерабочей стороне. Каналы 2 закрыты с внешней стороны бетоном 3. К рабочей стороне листа 1 примыкают полосы 4 и 5, выполненные из материалов с увеличивающимся в сторону рабочего пространства коэффициентом теплопроводности. В полосе 5 размещены горизонтально стержень 6, фиксирующий резьбовое соединение 7, включающее металлическую подвеску 8 с гайками 9.

Пример осуществления

Определение эксплуатационных характеристик охлаждаемых элементов свода проводили на ЭПО N 6 комбината ГМК "Печенганикель". Секции свода электропечи были установлены между электродом и газоходом в наиболее теплонапряженной части свода печи. Предварительно была изготовлена полоса 5 из жаропрочного бетона, в которую на глубину 50% от ее толщины (δ = 120 мм) устанавливалась металлическая подвеска 8 и стержень 6 диаметром 6 мм. Подвеска 8 предварительно покрывалась слоем 1,0-2,0 мм легковыгорающей обмазки. Вертикальные стойки подвески 8 были покрыты 2 слоями крафтбумаги. Между охлаждаемым листом 1 и полосой 5 из жаропрочного бетона помещена теплозащитная полоса 4 толщиной 20 мм из асбестовой прокладки. Готовые полосы крепились к охлаждаемому листу 1 резьбовыми соединениями 7. Сверху на охлаждаемый элемент 1 устанавливались теплоотводящие каналы 6 и заливались легким бетоном 3. Блоки других размеров проверялись на карбидной печи Усольского объединения "Химпром". Опытно-промышленная проверка охлаждаемых элементов показала, что предложенная конструкция исключает растрескивание и разрушение блоков. Слой теплозащитного материала обеспечил равномерность температурного поля блоков из жаропрочного бетона. Охлаждаемый элемент 1 имел водяное охлаждение.

К настоящему времени охлаждаемые элементы находятся в опытной проверке 3 года. В обычных условиях секции свода в электропечах приходились менять 1 раз в месяц. Теплопотери со свода указанной конструкции находятся на уровне теплопотерь с огнеупорного свода и в 6-10 раз меньше, чем с охлаждаемого.

Проведенные опытно-промышленные испытания показали, что предлагаемая конструкция обеспечивает снижение эксплуатационных затрат вследствие высокой работоспособности и снижение энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА МАТЕРИАЛОВ | 1989 |

|

RU2037759C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ РЕГЕНЕРАЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ ЭЛЕКТРОЛИТОВ | 1994 |

|

RU2075547C1 |

| Электроконтактный узел дуговой электропечи | 1989 |

|

SU1700778A1 |

| СВОД ПЕЧИ | 2003 |

|

RU2251648C1 |

| Секция свода дуговой печи | 1980 |

|

SU943510A1 |

| Теплозащитный экран | 1978 |

|

SU740919A1 |

| Ванная стекловаренная печь | 1981 |

|

SU1039902A1 |

| СПОСОБ ОБЕДНЕНИЯ ШЛАКОВ | 1991 |

|

RU2061072C1 |

| МИШЕНЬ ДЛЯ ОТВОДА ТЕПЛА ИЗ ПОТОКА ПЛАЗМЫ | 1992 |

|

RU2061261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2073931C1 |

Изобретение относится к области металлургии. Суть изобретения заключается в том, что секция свода включает охлаждаемый элемент с защитным материалом на его огневой стороне. Новым является то, что защитный материал выполнен многослойным с увеличивающимся в сторону рабочего пространства коэффициентом теплопроводности, при этом все элементы секции соединены между собой. 1 з.п.ф-лы, 1 ил.

| Малахитовое стекло | 1984 |

|

SU1151520A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1994-10-15—Публикация

1992-04-28—Подача