(54) СЕКЦИЯ СВОДА ДУГОВОЙ ПЕЧИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Секция свода дуговой печи | 1983 |

|

SU1117436A1 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2202639C1 |

| Секция свода дуговой электропечи | 1984 |

|

SU1216609A1 |

| Плита перекрытия ванны дуговой печи | 1980 |

|

SU945620A1 |

| Плита перекрытия ванны дуговой печи | 1980 |

|

SU934178A1 |

| Устройство для охлаждения плитыпЕРЕКРыТия ВАННы дугОВОй пЕчи | 1979 |

|

SU819546A1 |

| КЕССОН ПЛАВИЛЬНОГО АГРЕГАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2100728C1 |

| Плита перекрытия ванны дуговой печи | 1979 |

|

SU863983A1 |

| Секция свода электродуговой печи | 1983 |

|

SU1154520A1 |

| Электрододержатель дуговой электропечи | 1977 |

|

SU702547A1 |

1

Изобретение относится к печестроению для черной и цветной метал;гургии конкретно к конструкции сводов рудовосстаноиительных электропечей для производства ферросплавов, никеля, медно-никелевого штейна и других продуктов.

Известна конструкция свода дуговой печи, отдельные секц11и которого выполнены в виде металлическою подоохлаждаемого каркаса с футеровкой из огнеупорного фасонного кирпича 11.

Недостатками такого рестения являются трудоемкость и сложность его. изготовления и малая интенсивность охлаждения. Поэтому появляется неог)ходимость создания секции свода из металлических водоох-лаждаемых кессонов с огнеупорным слоем, наносимым на нижнюю часть кессона.

. Наиболее близким по технической сущности и достигаемому результату к изобретению является секция свода дуговой печи РКЗ-16.5, нклк) металлический кессон. снабженнный мсг.чиличсскими перегородками

внутри, расположенными перпендикулярно нижнему и верхнему листам кессона, напорный и сливной коллекторы, а также защитный слой жароупорного бетона закрепленный на нижнем листе кессона 2.

Недостатком известной секции свода является нзрывоопасность. При эксплуатации водоохлаждаемых секш1Й свода часто возникают ситуации в технологическом процессе, кото10рые приводятК резкому росту температуры под сводом но 1500-2000°С с образованием местных свищей с температурой свыще 2000°С. Резкие многократные возрастания температуры под сводом, а также возникающие

15 при работе печи термические напряжения в сварных швах секций свода периодически вызьшают контролируемые течи воды в рабочее пространство печи, что приводит к интенсивному парообразованию и резкому росту

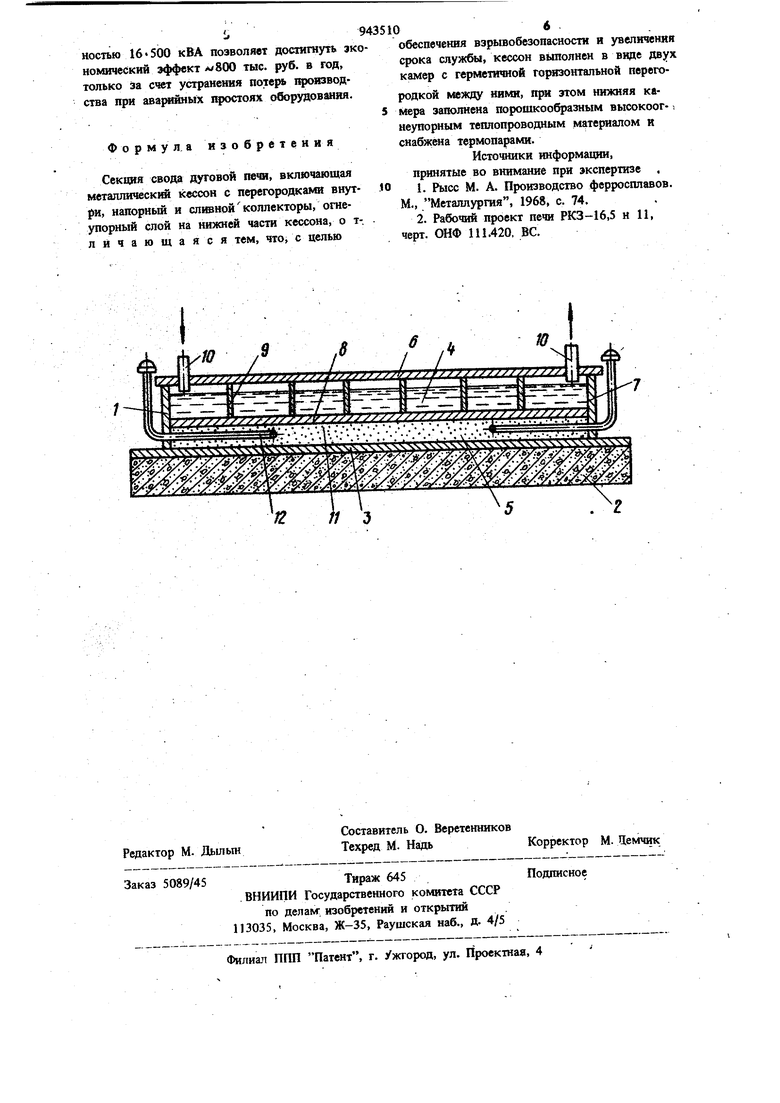

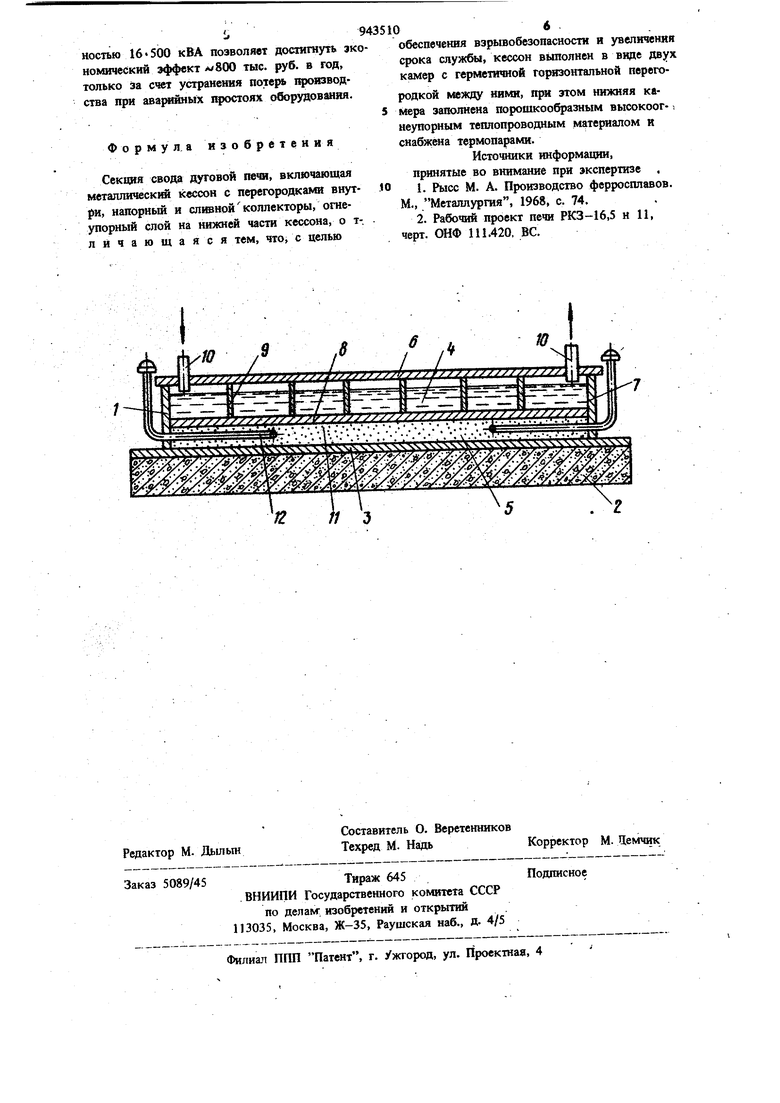

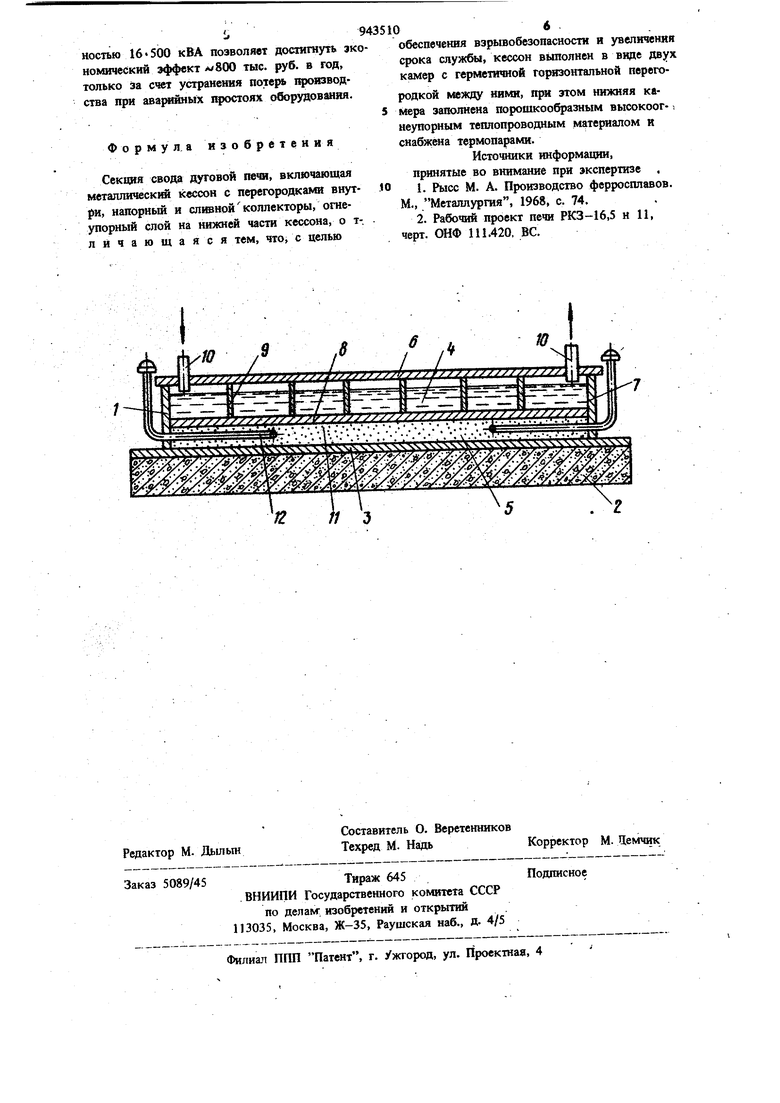

20 давления под сводом. При этом рост давления происходит практически мгновенно, вызывает взрывы с выбросом на большие расстояния секций свода и горячего шихтового ма3 94 териала, ведет к тяжелым последствиям для обслуживающего персонала и оборудования. Для мощных рудовосстановительных электропечей подобная авария в среднем происходит каждые 4-6 мес., и при этом простои печи достигают 20-25 сут. Эффективных средств контроля и выявления момента начала утечки воды из секции свода до сих пор: не найдено. Цель изобретения - обеспечение взрывобезо пзсности и увеличение срока службы. Цель достигается тем, что в-известной секции свода дуговой печи, Включающей металлический кессон с перегородками внутри, напорный и сливной коллекторы, огнеупорн ш слой на нижней части кессона, кессон выполнен в виде двух камер с герметичной горизонтальной перегородкой между ними, при этом нихсняя камера заполнена порошкообразным высокоогнеупорным теплопроводным материалом и снабжена термопарами. На чертеже представлено предлагаемое устройство, вертикальный разрез. Секция состоит из металлического кессона 1 и защитного слоя 2 жаропрочного бетона, закрепленного на нижнем листе 3 кессона 1. Металлический кессон 1 состоит из двух камер 4 и 3. Верхняя камера 4 представляет собой водоохлаждаемую сварную конструкцию образованную верхним листом 6, боковыми листовыми стенками 7 и герметично перегородкой 8. Для направления потока охлаждающей воды внутренние полости верхней камеры 4 снабжены дополнительными вертикальными перегородками 9. В верхнем листе 6 выполнены коллекторы 10, предназначенные для под вода и слива охлаждающей воды. Направление движения потоков охлаждающей воды показано на чертеже стрелками. Весь объем нижней камеры 5 заполнен порошкообразным высоко огнеупорным и теплопроводным материалом 11, внутри которого установлены термопарь 1 Крепление защитного слоя 2 бетона к кессону 1 может быть осуществлено, например, с помощью специальной арматуры из тонкой стальной проволоки, приваренной к его нижнему листу. В качестве порощкообразного высокоогнеупорного и теп;1опроводного материала может быть применена, например, смесь графитового порощка с тонкомолотым шамотом с различным соотношением компонентов в зависимости от требований технологического процесса, для которого применяется пред лагаемое устройство. При сборке секции нижнюю камеру 5 заполняют порошкообразным материалом и устанавливают термопары. После установки секций перед включением печи в верхнюю камеру 4 подают воду. При эксплуатации печи температура в рабочей зоне 400-1000°С. На внутренней поверхности слоя 2 стабилизируется температура на 300-800° С меньшая, чем в рабочем пространстве печи, за счет теплообмена с учетом отбора тепла охлаждающей водой. Например, при зксплуатации ферросплавной печи мощностью 16,500 кВА для производства 45%-ного ферросилиция температура в рабочем пространстве под сводом печи достигает 1100°С, а на внутренней поверхности бетонного слоя 2-300° С, При этом за счет низкой теплопроводности бетона температура нижнего листа 3 кессрна 100-120° С за счет высокой теплопроводности материала 11. При этом термопары 12 показывают среднюю температуру порядка 100° С. Резкий рост температуры в одной из зон рабочего пространства печи: до. 1500°С и выше связан с образованием высокотемпературных газовых потоков, вырывающихся из реак ционных зон печи при различных нарушениях технологического процесса. Непосредственный контакт высокотемпературного потока с поверхностью бетонного слоя 2 приводит к его расплавлению, перегреву и последующему прогоранию нижнего листа кессона 1. Перегрев листа 3 замедляется, благодаря высокой теплопроводности материала 11, и фиксируется термопарами 12, которые оперативно указывают на характер и место повреждения секции свода. За счет появления быстрого и оперативного сигнала появляется возможность устранения дефекта при минимальном времени простоя; Появление течи охлгокдающей водь из секции свода предлагаемое устройство позволяет быстро зафиксировать в самом начале. Попадание даже первых капель воды в нижнюю камеру 5 приводит к падению температуры, показываемой одной из термопар 12 благодаря более низкой температуре воды (3040° С) и увеличению затрат тетша на испарение воды в объеме нижней камеры 5. Наличие в устройстве нескольких термопар 12 позволяет определить место утечки воды, благодаря чегАу появляется 1юз гожность избежать взрывов и с минимальными потерями времени устранить причину течи воды. Наличие высокотеплопровоДного материала И позволяет обеспечить быстрое снижение температуры в нижней камере 5, тем самым оперативно предотвратить возможную тяжелую аварию. Порошкообразное состояние материала 11 позволяет обеспечить миниА4альный объем воздуха в нижней камере 5 и тем самым достичь высокой чувствительности Камеры 5 к любым вышеперечисленным аварийным ситуациям. Предлагаемое устройство позволяет увеличить срок службы секции свода с 46 мес. до 4-5 лет, что три выплавке ферросилиция и других продуктов в печи мощ;,94351 ностью 16«500 кВА позволяет достигнуть экономический эффект /800 тыс. руб. в год, только за счп устранения потерь ярсягаводства при ава жйных простоях оборудовшая. Формул, а изобретения Секция свода дуговой печи, включающая металлическ1Й кессон с перегородками внут-10 ри, напорный и слтанойколлекторы, огнеупорный слой на нижней части кессона, о т-. лИчающаяся тем, что, с целью 5 06 обеспечения взрьшобезопасности и увеличения срока службы, кессон выполнен в виде двух камер с герметичной горизонтальной перегородкой между «ямя, при этом нижняя каМера заполнена порошкообразным высокоог-: неупорным теплопроводным материалом и снабжена термопарами. Истощшки информации, принятые во внимание при экспертизе i. Рысс М. А. Производство ферросплавов, М., Металлургия, 1968, с. 74. 2. Pa6o4iriii проект печи РКЗ-16,5 н 11, черт. ОНФ 111.420, ВС.

Авторы

Даты

1982-07-15—Публикация

1980-12-31—Подача