Изобретение относится к цветной металлургии, конкретно к металлургическим аппаратам, работающим по принципу "кипящего слоя".

Известна конструкция печи с электротермическим нагревом кипящего слоя, содержащая каркас, внутри которого размещена газораспределительная решетка с двумя коаксиально установленными в нем полыми электродами.

Обогрев материала в данной конструкции осуществляется за счет непосредственного нагрева электропроводных частиц кипящего слоя, что позволяет поддерживать в слое температуру порядка 850-900оС.

Однако, данная конструкция печи характеризуется низкой производительностью из-за того, что количество перерабатываемого материала ограничивается размерами двух полых электродов, что и обуславливает периодическую загрузку материала, а для выгрузки обожженного продукта (огарка) требуется выключение электронагрева.

Кроме того, использование в такой печи металлической газораспределительной решетки накладывает определенные ограничения к перерабатываемому материалу, который не должен совсем содержать или содержать минимальное количество легкоплавких минералов, во избежание их оплавления и забивания газораспределительной решетки, что может привести к прекращению процесса псевдоожижения и по мере накопления спеков к полной остановке печи, необходимой для их удаления из нее.

Известна печь кипящего слоя, содержащая реактор, выполненный из огнеупорного материала, нагреватель, выполненный в виде цилиндрического индуктора и установленный концентрически вокруг стенок реактора, а также питатель, имеющий форму перевернутого усеченного конуса.

Однако, и для данной конструкции печи характерна низкая производительность процесса переработки материала, так как электронагрев кипящего слоя осуществляется теплопроводностью через стенку индуктора и реактора, что не позволяет получить температуру в печи больше 850-870оС, причем для поддержания температуры на таком уровне загрузку материала осуществляют небольшими порциями периодически. Кроме того, в печи объем реактора ограничивается размерами индуктора и его мощностью, что накладывает ограничения по увеличению количества загружаемого в печь материала.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является печь кипящего слоя для обжига материалов, содержащая кессонированный корпус, реакционную камеру с желобковым ложным днищем, выложенным из треугольных графитовых блоков, внутри которых выполнены продольно цилиндрические каналы и помещены графитовые нагреватели, загрузочный и разгрузочный патрубки и газораспределительные перфорированные трубки.

Недостатком данной конструкции является низкая производительность процесса обжига из-за того, что обогрев материала проводится через спинки желобов, т.е. вначале нагреваются стенки желобов и воздушное пространство между ними и нагревателями, а затем тепло передается обжигаемому материалу, что не позволяет несмотря на возможность регулирования тепловой нагрузкой увеличить теплосъем свыше 3 Вт/см3 и получать температуру кипящего слоя выше 870-880оС. Кроме того, использование металлических газораспределительных перфорированных трубок для создания псевдоожижения не позволяет перерабатывать в данной печи продукты, содержащие компоненты с температурой плавления ниже 850оС, во избежание попадания оплавленного материала на поверхность газораспределительных трубок.

Целью изобретения является повышение производительности и качества обрабатываемого материала.

Это достигается тем, что днище выполнено из поочередно установленных газораспределительных и токоподводящих блоков и огнеупорных вставок, выполненных в виде обратных треугольных призм и размещенных между блоками, причем газораспределительные блоки выполнены с продольными цилиндрическими каналами и боковыми отводами от них в направлении днища.

Кроме того, газораспределительные блоки выполнены с углами при основании 30-40о, токоподводящие блоки с углами при основании 45-70о, огнеупорные вставки высотой 0,25-0,3 высоты блоков.

Такое конструктивное решение печи обеспечивает почти полное выделение подводимой энергии непосредственно на нагрев кипящего слоя материала за счет поперечного прохождения электрического тока от токоподводящего блока желоба, питающегося регулируемым напряжением от 0 до 220 V, к газораспределительному, к которому подводится нулевая фаза (заземлен) непосредственно через слой токопроводящей огнеупорной засыпки, т.е. нагревателем служит сам кипящий слой. Такой нагрев позволяет получить теплосъем порядка 22-25 Вт/см3, увеличить температуру обжига до 950-1000оС и резко снизить время на нагрев, за счет чего появляется возможность увеличить количество загружаемого материала. Кроме того, при такой температуре повышается скорость отгонки летучих составляющих.

Выполнение графитовых блоков желобов поочередно из газораспределительных и токоподводящих с заполнением днища печи слоем электропроводной, огнеупорной засыпки необходимо для поперечного прохождения электрического тока непосредственно через весь слой кипящей засыпки, находящейся в объеме между желобами, что позволяет получить высокий теплосъем порядка 22-25 Вт/см3, резко сократить в 5-7 раз время на нагрев загружаемого исходного материала и увеличить производительность процесса обжига.

Выполнение в газораспределительных блоках от их цилиндрических каналов до оснований блоков сопл с отверстиями диаметром 1,2-1,8 мм позволяет вести процесс псевдоожижения и обжига без использования металлических газораспределительных трубок, т.е. перерабатывать не только тугоплавкие, но и материалы, содержащие и легкоплавкие компоненты.

Расположение боковых сторон газораспределительных блоков под углом α= 30-40о относительно дна печи, а токоподводящих под углом β 45-70о позволяет осуществить циркулирующий направленный псевдоожиженный слой, имеющий наименьшую скорость (нисходящий поток сжижения) у боковых сторон газораспределительных блоков, куда и производится загрузка перерабатываемого материала, что обеспечивает наиболее полный обжиг исходного продукта, так как резко снижаются условия для его механического уноса.

Использование между блоков вставок из огнеупорного материала позволяет в каждом желобе реактора печи осуществить многосекционный кипящий слой, что предотвращает накапливание материала в какой-либо части желоба, т.е. создает условия для его равномерного ожижения по всей длине желоба, что в свою очередь обуславливает стабильный режим обжига.

Расположение боковых сторон газораспределительного блока под углом более 40о, а сторон токоподводящего блока менее 45о приведет к прекращению циркулирующего направленного кипящего слоя, так как скорость псевдоожижения у боковых сторон блоков будет одинаковой, что создает условия для увеличения механического уноса необожженного продукта при его загрузке в реактор печи.

Расположение боковых сторон газораспределительных блока под углом менее 30о, а сторон токоподводящего блока под углом более 70о приведет к резкому увеличению скорости ожижения у боковых сторон токоподводящего блока, что также приведет к увеличению механического уноса частиц перерабатываемого материала.

Уменьшение же углов наклона боковых сторон блоков соответственно менее чем α < 30о, а β < 45о при сохранении соотношений высоты блоков и вставок приведет к резкому увеличению расхода газа на псевдоожижение, так как в противном случае скорость ожижения резко снизится. Повышенный же расход газа создает благоприятные условия для механического уноса частиц необожженного материала из кипящего слоя.

Крупность частиц токопроводящей засыпки подбирается такой, чтобы она не выносилась из слоя при его псевдоожижении, а размер обжигаемого продукта таким, чтобы он псевдоожижался вместе с засыпкой.

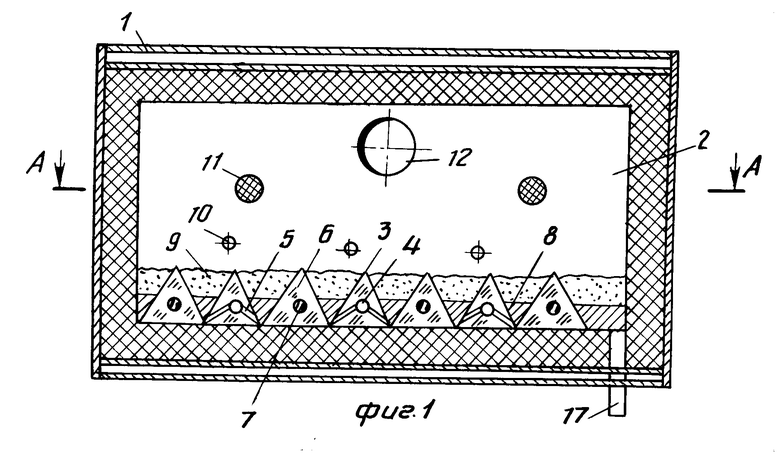

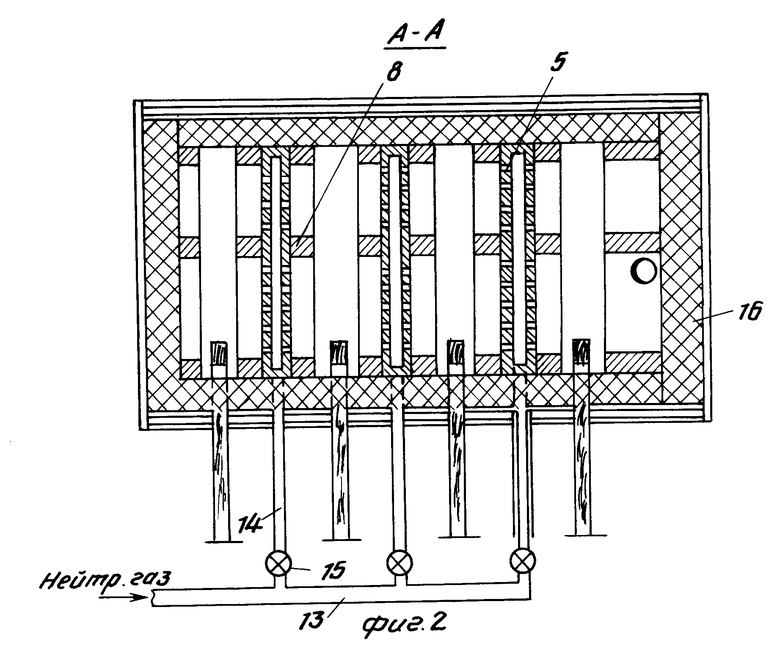

На фиг.1 изображена печь, продольный разрез; на фиг.2 разрез А-А на фиг. 1.

Печь состоит из стального кессонированного корпуса 1, реакционной камеры 2, снабженной желобковым ложным днищем, состоящим из газораспределительных блоков 3 с цилиндрическими каналами 4 и соплами 5, выполненных от цилиндрических продольных каналов до основания блоков, токоподводящих блоков 6, соединенных с токоподводами 7, вставок 8, расположенных между блоков, токопроводящей засыпки 9 с перерабатываемым материалом, занимающей объем, ограниченный боковыми сторонами блоков и высотой вставок загрузочных отверстий 10 для подачи исходного материала из загрузочных устройств, нагревателей 11, установленных в верхней части реакционной камеры для предотвращения конденсации паров на своде печи, паропровода 12 для вывода парогазовой смеси и пыли из реактора.

С целью создания псевдоожижения печь снабжена трубой 13 с газоподводящими патрубками 14, подсоединенными к цилиндрическим каналам газораспределительных блоков и в свою очередь снабженных вентилями 15 для регулирования расхода газа. С целью уменьшения теплопотерь печь футерована огнеупорным кирпичом 16.

Печь работает следующим образом. Вначале герметизируется и вакуумируется через паропровод 12 до давления 1 мм рт.ст. Затем через трубу 13 и газоподводящие патрубки 14 подается нейтральный газ (азот, аргон) в количестве, необходимом для создания кипящего слоя. После чего на токоподводящие блоки через токовводы 7 подается регулируемое напряжение (от 0 до 220 V) при помощи регуляторов напряжения. По достижении заданной температуры в реактор печи через загрузочные отверстия 10 подается обрабатываемый материал, который, попадая в желоба, за счет интенсивного тепло- и массообмена нагревается до необходимой температуры и по мере его накопления он перемещается вдоль желоба через верхние кромки вставок, обжигается и удаляется из печи через паропровод 12 и поступает в пылеуловительный циклон, где происходит разделение твердых частиц материала и пыли от парогазовой смеси, которая конденсируется в конденсаторах, установленных после пылеуловительного циклона.

П р и м е р 1. Переработке подвергали медно-оловянный концентрат, содержащий, мас. медь 10,8; олово 1,2; свинец 1,1; цинк 1,4; железо 26,7; сера 24,2. Длине блоков желобов 820 мм и высота 250 мм при высоте вставок 63 мм, выполненных из шамотного кирпича. Длина блоков и их высота во всех опытах была одинаковой.

Всего в печи было восемь желобов, образованных девятью блоками, которые располагались по отношению к днищу печи под углом 30о (газораспределительный) или 45о (токоподводящий). Диаметр отверстий сопл 1,2 мм. Количество сопл выбиралось таким образом, чтобы по всей длине желоба было интенсивное кипение и не было бы застойных зон.

Масса электропроводной засыпки (графитовая крошка) составила 8,8 кг, крупность зерен засыпки (-1,6 + 0,5 мм), а крупность концентрата менее 0,316 мм. Расход нейтрального газа для перевода материала в псевдоожиженное состояние составил 122 л/ч на каждую секцию (желоб) между двумя графитовыми блоками.

При этом напряжение, подаваемое на каждый токоподводящий блок, было в пределах 160 V и ток, проходящий через слой засыпки, 140 А.

Мощность, подаваемая на каждую секцию 160 V x 140 A 22,4 кВт, температура опыта 890оС. При такой температуре, времени обработки 1 ч было переработано 1,22 т концентрата; при этом степень отгонки олова составила 96,5% мышьяка 99% свинца 97%

В прототипе же для переработки такого же количества концентрата потребовалось 1,16 ч, т.е. на 16% больше (производительность печи в прототипе взята из пересчета 10,5 тыс. т в год).

П р и м е р 2. Перерабатывали медно-оловянный концентрат состава, идентичного составу по примеру 1. Высота вставок 83 мм, количество электропроводной засыпки 9,9 кг. Блоки располагались по отношению к днищу печи под углом α 40о (газораспределительный) и β 70о (токоподводящий). Диаметр отверстия сопл 1,6 мм, расход нейтрального газа на псевдоожижение составил 136 л/ч на каждую секцию.

Подаваемое на токоподводящий блок напряжение 180 V, a ток 150 А. Мощность, подаваемая на каждую секцию, составила 180 V x 160 A 28,8 кВт.

При температуре опыта 920оС, времени обработки 1,5 ч было переработано 1,68 т концентрата. Степень отгонки олова при этом составила 97,5% мышьяка 99,7% свинца 97,8% По прототипу для переработки такого же количества материала необходимо время 1,7 ч, т.е. на 20% больше.

П р и м е р 3. Перерабатывали концентрат состава примера 1. Высота вставок 55 мм. При этом количество засыпки составило 7,6 кг. Блоки располагались по отношению к днищу печи под углом α 25о (газораспределительный) и β 75о (токоподводящий). Диаметр отверстия сопла 1,1 мм, расход нейтрального газа на псевдоожижение 108 л/ч на каждую секцию (желоб). Мощность, подаваемая на каждую секцию, 21,5 кВт. Температуру опыта поддерживали равной 890оС. При такой температуре и времени обработки 1 ч было переработано 1,05 т концентрата, что меньше по сравнению с опытами 1 и 2 на 14 и 6,7% соответственно, т. е. производительность процесса обжига снижается.

П р и м е р 4. Перерабатывали в печи кипящего слоя концентрат из примеров 1-3. Высота вставок была 90 мм, при этом количество засыпки составило 11,3 кг. Блоки располагались по отношению к днищу печи под углом α 45о (газораспределительный) и β 40о (токоподводящий). Диаметр отверстия сопл 1,7 мм. Расход нейтрального газа на псевдоожижение 148 л/ч на каждую секцию. Мощность, подаваемая на каждую секцию, 23,8 кВт, температура опыта 920оС. При такой температуре, времени обработки 1,5 ч было переработано 1,52 т концентрата, что меньше чем в примерах 1,2. Кроме того, при таких значениях запредельных величин увеличивается и удельный расход электроэнергии.

Таким образом, предложенная печь кипящего слоя позволяет повысить производительность процесса обжига концентратов, т.е. сократить время переработки материалов, поступающих на обжиг, на 16-20%

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь кипящего слоя | 1987 |

|

SU1530893A1 |

| Способ извлечения ртути из пыли | 1980 |

|

SU929731A1 |

| Печь кипящего слоя | 1982 |

|

SU1071911A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ОЛОВА | 1993 |

|

RU2061772C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО МНОГОЗОННОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2003 |

|

RU2264591C2 |

| ЦЕНТРИФУГА ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИИ | 1991 |

|

RU2033275C1 |

| Способ обжига зернистого материала | 1979 |

|

SU857070A1 |

| Печь для обжига сыпучих материалов | 1986 |

|

SU1345041A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО МОЛИБДЕНОВОГО КОНЦЕНТРАТА | 1993 |

|

RU2061076C1 |

| Газораспределительная решетка печи для термообработки сыпучего материала в кипящем слое | 1980 |

|

SU877292A1 |

Сущность изобретения заключается в том, что в печи, содержащей корпус, реакционную камеру с желобковым ложным днищем, токоподводящую огнеупорную засыпку, размещенную на днище между желобами, загрузочный и разгрузочный патрубки, газораспределительную систему, днище выполнено из поочередно установленных газораспределительных и токоподводящих блоков и огнеупорных вставок, выполненных в виде обратных треугольных призм и размещенных между блоками, причем газораспределительные блоки выполнены с продольными цилиндрическими каналами и боковыми отводами от них в направлении днища. Газораспределительные блоки могут быть выполнены с углами при основании 30 - 40°, токоподводящие блоки - 45 - 70°, а огнеупорные вставки высотой 0,25 - 0,3 высоты блоков. 3 з.п. ф-лы, 2 ил.

| Печь кипящего слоя | 1982 |

|

SU1071911A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-06-19—Публикация

1989-05-16—Подача