Изобретение относится к точному машиностроению и приборостроению, в частности к способам получения различных поверхностей высокого класса обработки.

Известны способы и устройства для обработки поверхностей различных материалов (полупроводников и металлов) путем их облучения атомными частицами. Для обработки и легирования поверхностей различных материалов используется плазменная струя, которая формируется из плазмы низкого давления. Очистка поверхности достигается путем бомбардировки ее ионами, образующимися между катодом и анодом. Стержневой анод с нескольких сторон окружен поверхностями, подлежащими обработке. Однако при обработке труднодоступных участков поверхности с большой кривизной (например, внутренних поверхностей капилляров), а также поверхностей, которые должны удовлетворять условию электронейтральности, применение указанных способов ограничено [1].

Наиболее близким к предлагаемому по технической сущности является способ изготовления полупроводникового прибора с ионно-легированной поверхностной областью в полупроводниковой подложке, в котором производится нагрев подложки лазерным излучением с длиной волны λ [2]. Способ заключается в следующем: полупроводниковую подложку избирательно легируют ионной имплантацией через электроизоляционный слой, служащий маской. На ионно-легированной поверхностной области полупроводниковой подложки и на электроизоляционном слое на неимплантированной поверхности подложки формируют прозрачную для света пленку, содержащую фоторезист с показателем преломления η . Прозрачная пленка имеет одинаковую толщину, определяемую выражением m mλ4n, где m - нечетное число. Затем лазерным лучом через прозрачную пленку избирательно нагревают и активируют ионно-легированную область полупроводниковой поверхности. Этот способ можно использовать для получения поверхности высокого класса обработки. Однако он имеет существенные недостатки. Технологически он ориентирован на обработку поверхностей с малой кривизной. Кроме того, таким способом можно эффективно обрабатывать лишь неровности и неоднородности высотой больше либо порядка длины волны, которая в световом диапазоне ≥ 1 мкм. Во многих случаях, в частности в в рентгенологических приборах, требуются поверхности с более высоким классом обработки.

Целью изобретения является повышение качества поверхности произвольного сложного профиля с неровностями и неоднородностями высотой ≅ 1 мкм.

Достигается это тем, что обрабатываемую поверхность облучают импульсным рентгеновским излучением (для длительности импульса 10 нс требуемая интенсивность нормальной к поверхности компоненты потока W01≥ 108 Вт/см2), причем угол скольжения выбирают порядка критических углов полного внешнего отражения рентгеновского излучения, при этом энергию фотонов выбирают из условия прогрева материала поверхности на глубину, сравнимую с высотой неровностей и неоднородностей поверхности. Температура в прогреваемом за время действия импульса рентгеновского излучения тонком приповерхностном слое спадает по определенному закону. Таким образом, в области неровностей и неоднородностей поверхности будет происходить более сильный разогрев, чем в целом по поверхности. Интенсивность рентгеновского излучения ≥ 108 Вт/см2 при длительности импульса 10 нс выбирают из условия достаточности для плавления материала обрабатываемой поверхности (см. таб.1,2).

В результате такой обработки высота неровностей и неодноростей поверхности будет понижаться вследствие плавления.

При этом тепловое воздействие на подложку и элементы конструкции очень мало. Это исключает возможность изменения формы поверхности в процессе облучения под действием гравитации и механических напряжений в подложке и элементах конструкции. Условие облучения под малыми углами скольжения порядка критических углов полного внешнего отражения достигается для поверхностей с нулевой, положительной и переменной кривизной посредством создания с помощью поверхности с обратным знаком кривизны щелевидной области распространения рентгеновского излучения. Для обработки поверхностей с постоянной отрицательной кривизной и внутренних поверхностей рентгеноводных каналов в капиллярах и поликапиллярах создание такой поверхности не требуется.

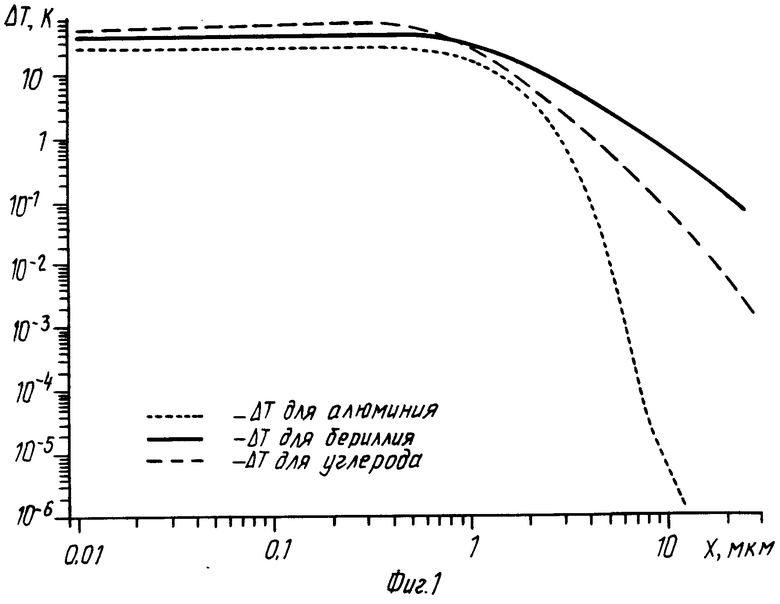

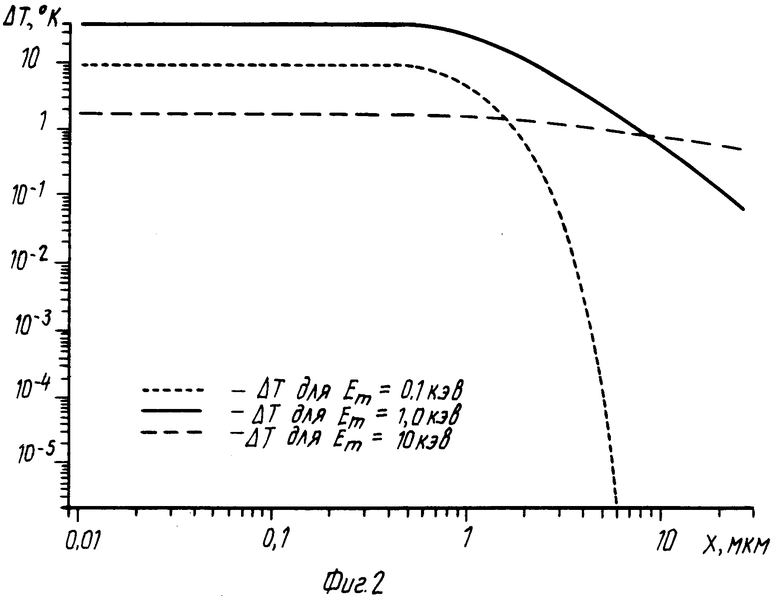

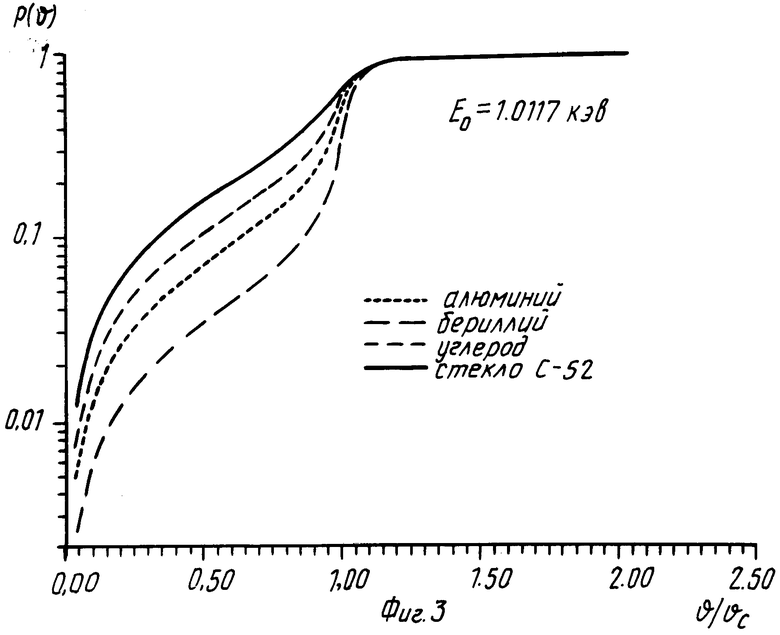

На фиг.1 представлены результаты расчета изменения температуры по глубине образцов алюминия, бериллия и углерода, поверхность которых облучается под критическим углом полного внешнего отражения для ZnLα-линии импульсом рентгеновского излучения с длительностью 10 нсек и интенсивностью 1010 Вт/см2 от плазменного источника с максимумом спектра излучения, расположенным на энергии Em = 1,0117 кеВ (ZnLα -линия). При этом интенсивность нормальной к поверхности компоненты рентгеновского излучения составит величину 109 Вт/см2. На фиг.2 представлены результаты расчета изменения температуры по глубине бериллиевого образца, поверхность которого облучается под углом скольжения υ1 импульсом рентгеновского излучения с длительностью 10 нсек и интенсивностью 1010 Вт/см2 от плазменных источников с максимумом спектра, расположенным на энергиях Em = 1, 10 и 30 кэВ соответственно; на фиг.3 приведены результаты расчета коэффициентов прохождения рентгеновского излучения через поверхность образцов алюминия, бериллия, углерода и стекла С-52 в зависимости от угла скольжения υ.

Предлагаемый способ обработки поверхности реализуется следующим образом. Для конкретной поверхности с заданным размером неровностей и неоднородностей расчетным путем устанавливают величину интенсивности, длительность и спектр импульса рентгеновского излучения достаточные для плавления тонкого приповерхностного слоя требуемой толщины. Подбирают соответствующий этим условиям рентгеновский источник (на современных источниках на лазерной плазме, либо Z-пинчевых установках интенсивность излучения ≅102 Вт/см2 /4/). С помощью коллиматоров либо поверхностей с обратным знаком кривизны добиваются, чтобы поток рентгеновских фотонов падал на обрабатываемую поверхность под углами скольжения порядка критического угла полного внешнего отражения υcна энергии, соответствующей максимуму спектра выбранного источника. При углах скольжения υ≥υc происходит резкое падение коэффициента отражения и практически весь падающий рентгеновский поток поглощается материалом. При этом происходит местный разогрев участка, где нарушается эффект полного внешнего отраженя (как известно, вкладом аномального отражения рентгеновского излучения можно пренебречь). В случае достаточно мощного потока рентгеновских фотонов (нормальная к поверхности компонента потока ≥ 109 Вт/см2) от современных импульсных источников на лазерной плазме либо Z-пинчевых установок перегрев может достигать нескольких сотен градусов, что достаточно для плавления стеклообразных материалов (например, стекла С-52). Поскольку прогрев материала при этом происходит на глубину ≈ 1 мкм, температура подложки и элементов конструкции рентгенооптических систем остается практически неизменной (фиг.1). Подбирая источник, максимум спектра которого находится в нужном энергетическом диапазоне, либо устанавливая соответствующий фильтр, можно добиться существенного изменения глубины прогрева образца (фиг.2). Таким образом, предлагаемой обработке могут быть подвергнуты поверхности, высота неровностей и неоднородностей которых находится в достаточно широком диапазоне.

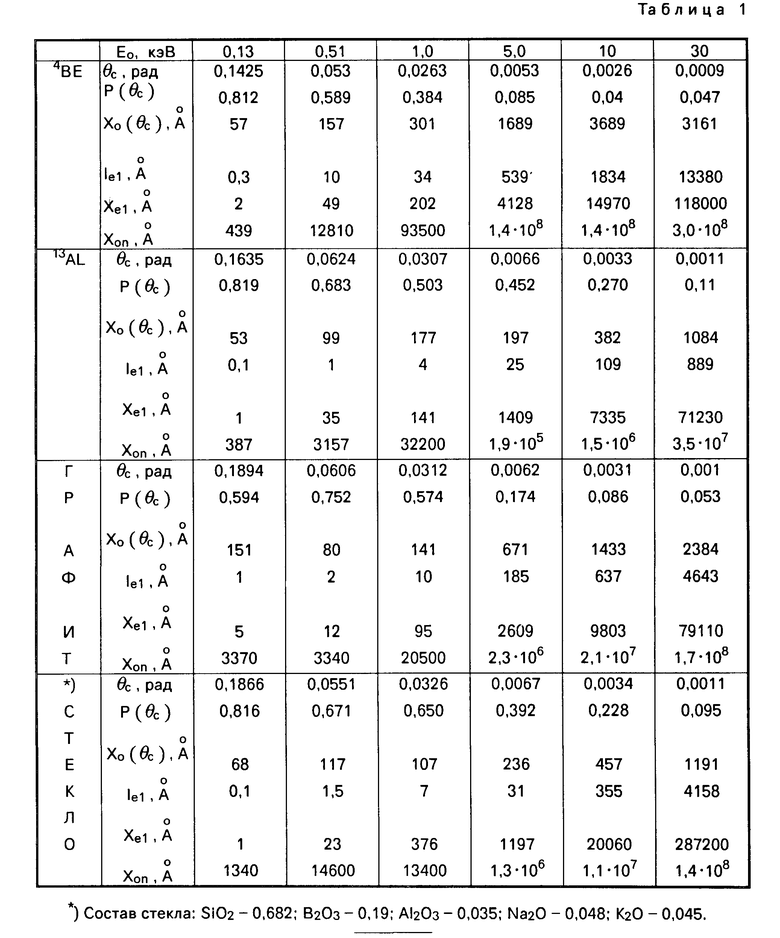

В табл. 1 представлены параметры, характеризующие воздействие рентгеновского излучения на поверхность различных материалов: глубина проникновения рентгеновского излучения в материал для скользящего падения Xo и для нормального падения Xon, величина критического угла полного внешнего отражения υc , коэффициент прохождения рентгеновского излучения через поверхность P, глубина проникновения le1 и полный пробег Xe1 наиболее вероятных фотоэлектронов в материале поверхности.

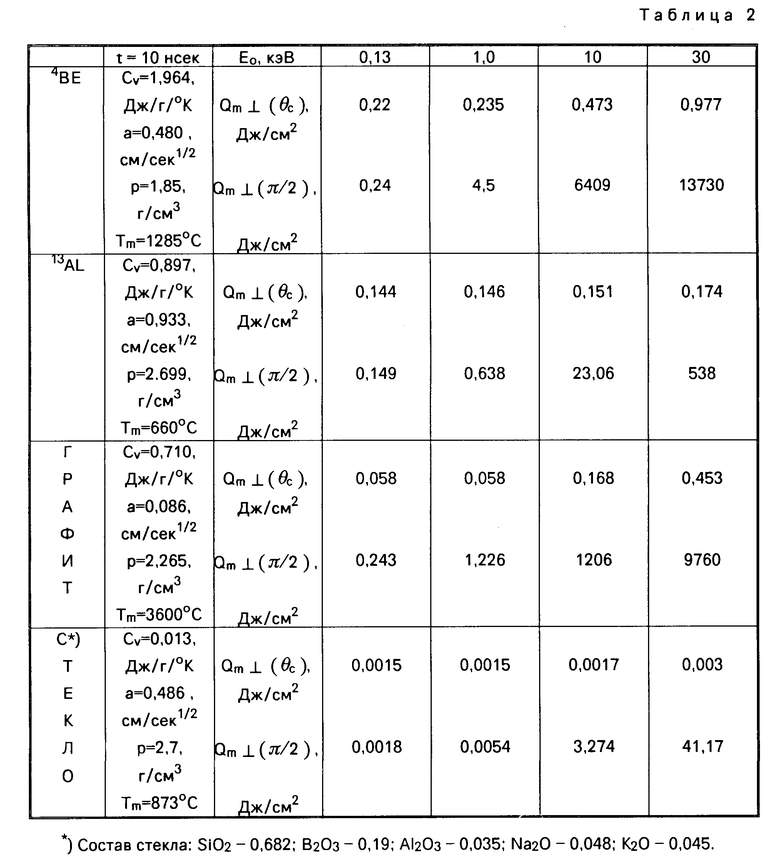

В табл.2 приведены параметры, характеризующие теплофизические свойства некоторых полупроводников и металлов: температура плавления, теплоемкость, температуропроводность и плотность, приведены величины энергии Q = W

= W t нормальной к поверхности компоненты монохроматического потока фотонов, достаточного для плавления прогреваемого за 10 нсек приповерхностного слоя. Толщина этого слоя определяется выражением Xн= Xo + ie1+ a

t нормальной к поверхности компоненты монохроматического потока фотонов, достаточного для плавления прогреваемого за 10 нсек приповерхностного слоя. Толщина этого слоя определяется выражением Xн= Xo + ie1+ a , где t - длительность импульса.

, где t - длительность импульса.

В силу того, что все материалы практически полностью поглощают рентгеновское излучение в области углов скольжения υ≥υc , наносить маску для избирательного поглощения рентгеновского излучения не требуется. Это обстоятельство существенно упрощает технологию применения указанного способа обработки поверхности. Предлагаемый способ обработки поверхности может быть реализован на основе любого достаточно мощного, импульсного рентгеновского источника для любого материала. Использование способа наиболее эффективно для обработки отражающих поверхностей в рентгеновской оптике.

Использование предлагаемого способа обработки поверхности излучением обеспечивает по сравнению с существующими способами следующие преимущества:

сглаживание неровностей и неоднородностей с высотой h ≅ 1 мкм.

обработка труднодоступных участков поверхностей с большой кривизной (например, внутренние поверхности капилляров).

кроме того, поскольку при импульсном воздействии мощного рентгеновского излучения прогревается тонкий приповерхностный слой, значительное тепловое воздействие на подложку и элементы конструкции, могущее привести к деформации формы поверхности, исключено.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТЕЙ МЕТАЛЛОВ ИЛИ ГЕТЕРОГЕННЫХ СТРУКТУР ПОЛУПРОВОДНИКОВ | 2011 |

|

RU2502153C2 |

| СПОСОБ КОМБИНИРОВАННОГО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2516422C1 |

| СПОСОБ ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2521260C1 |

| Способ определения структурных искажений приповерхностных слоев монокристаллов | 1988 |

|

SU1583809A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ЭНЕРГЕТИЧЕСКИХ ПАРАМЕТРОВ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ ФОТОДИНАМИЧЕСКОЙ ТЕРАПИИ ДИСПЛАЗИИ И РАКА ШЕЙКИ МАТКИ | 2023 |

|

RU2815258C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ | 2013 |

|

RU2546719C1 |

| Способ определения структурных искажений приповерхностных слоев совершенного монокристалла | 1988 |

|

SU1599732A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЛОКАЛЬНЫХ ЭЛЕКТРОМАГНИТНЫХ ПОЛЕЙ НА ПОВЕРХНОСТИ ГЕТЕРОСТРУКТУР | 2012 |

|

RU2491679C1 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| СКАНИРУЮЩИЙ РЕНТГЕНОВСКИЙ МИКРОСКОП С ЛИНЕЙЧАТЫМ РАСТРОМ | 1991 |

|

RU2014651C1 |

Применение: изобретение относится к точному машиностроению и приборостроению, в частности к способам получения различных поверхностей высокого класса обработки. Сущность: обрабатываемую поверхность облучают импульсным рентгеновским излучением, причем угол скольжения выбирают больше либо порядка критического угла полного внешнего отражения, при этом энергию фотонов выбирают из условия прогрева материала поверхности на глубину, сравнимую с высотой неровностей и неоднородностей поверхности, а интенсивность и длительность облучения выбирают из условия достаточности прогрева для плавления материала поверхности. 3 ил., 2 табл.

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ путем облучения ее электромагнитным излучением, отличающийся тем, что, с целью улучшения качества поверхности сложного профиля, поверхность облучают импульсным рентгеновским излучением, причем угол скольжения излучения выбирают больше либо порядка критического угла полного внешнего отражения, при этом энергию фотонов выбирают из условия прогрева материала поверхности на глубину, сравнимую с высотой неровностей и неоднородностей поверхности, а интенсивность и длительность облучения выбирают из условия достаточности прогрева для плавления материала поверхности.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4500365, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-10-15—Публикация

1991-06-28—Подача