Изобретение относится к способам производства какао-подуктов, в частности к получению какао тертого, какао-масла и какао-порошка, и может быть использовано в кондитерской промышленности.

Известен способ получения какао-продуктов в виде какао тертого, какао-порошка и какао-масла, включающий обжарку какао-бобов, дробление, смешивание какао-крупки с раствором щелочи, термообработку, измельчение и прессование [1].

Существенными недостатками традиционного способа получения какао-продуктов являются

неравномерная обжарка какао-бобов, различающихся по размерам и форме;

значительные потери какао-масла вследствие миграции его в какао-веллу при длительной термообработке;

большие потери мелкой какао-крупки с какао-веллой при отвеивании, обусловленные повышенной хрупкостью какао-боба после обжарки;

засоренность какао тертого какако-веллой, повышающей его вязкость.

Кроме того, в какао-крупке содержится не более 2% воды, которая является адсорбционно-связанной, и ее недостаточно для растворения солей, добавленных при щелочной обработке. В качестве щелочных реагентов используют карбонат калия, карбонат натрия, карбонат магния и другие. Однако все эти соли имеют низкую растворимость в воде. Поэтому любая из перечисленных солей в нерастворенной, непрореагировавшей форме вредна для человека. При этом одним из недостатков щелочной обработки является большая продолжительность процесса, которая длится 3-4 ч при температуре 85-90оС. Дополнительно вводимая с раствором щелочей вода повышает начальную влажность какао-крупки на 3-5%, что вызывает необходимость еще на 1,5-2,0 ч увеличивать продолжительность обработки при более высокой температуре 90-95оС. Такая длительная тепловая обработка какао-крупки в течение 4,5-6,0 ч приводит к глубокому распаду моносахаридов и свободных аминокислот, гидролизу жирных кислот и глицеринов, что снижает пищевую ценность какао тертого, ухудшает качество получаемого из него какао-масла и какао-порошка.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения какао-продуктов в виде какао тертого, какао-порошка и какао-масла, предусматривающий смешивание какао-крупки с жидкой фазой, обработку слоя смеси толщиной 10-50 мм постоянным током, термообработку и прессование полученной смеси [2].

Недостатком этого способа является то, что в нем используют какао-крупку, полученную из обжаренных какао-бобов по традиционной технологии. При этом остаются те же недостатки, что и у способа-аналога, т.е. неравномерная обжарка какао-бобов, потери какао-масла при обжарке, потери мелкой какао-крупки при отделении от какао-веллы и засоренность какао тертого какао-веллой. Кроме того, перед электрообработкой какао-крупку или какао тертое смешивают с 10% (к массе продукта) воды. Это приводит к повышению влажности какао-продуктов до 10-12% и полной потере их хрупкости. Последующее высушивание какао-крупки в мягких условиях до влажности 1,5-2,0% не восстанавливает утраченной хрупкости продукта, что отрицательно сказывается на дисперсности какао тертого, которая получается ниже, чем по традиционной технологии. Обработка какао тертого по данному способу не оказывает влияние на его дисперсность, которая остается на уровне первоначальной, полученной по традиционной технологии, и не превышает 92%. При электрообработке какао-продукты загружают в щелочную зону активатора и воздействуют постоянным током плотностью 0,2-5,0 кА/м2 в течение 3-15 мин при толщине слоя продукта 10-50 мм до достижения рН 6,8-7,1. В зону положительного электрода заливают воду. При этом неэффективно используется электроэнергия, примерно половина ее теряется на получение "кислой" воды на положительном электроде. Также по данному способу остается низким качество какао-продуктов по вкусу, аромату и цвету, т.к. отсутствуют резервы повышения в них содержания редуцирующих сахаров и аминокислот, основных компонентов реакции мелакондино- образования.

Целью изобретения является улучшение качества какао тертого и какао-порошка и увеличение выхода какао-масла.

Это достигается тем, что в способе получения какао-продуктов в виде какао тертого, какао-порошка и какао-масла, предусматривающем смешивание какао-крупки с жидкой фазой, обработку слоя смеси толщиной 10-50 мм постоянным током, термообработку и прессование полученной смеси, отличием является то, что в качестве жидкой фазы используют творожную молочную сыворотку с рН 5,0-5,4, при соотношении какао-крупки и творожной молочной сыворотки в пределах 1:2,0-2,5, после смешивания смесь нагревают до температуры 85-95оС в течение 3-5 мин и охлаждают до температуры 40-45оС, обработку током производят при плотности 0,16-0,30 кА/м2 с одновременным воздействием на смесь ферментным препаратом мультиэнзимной композиции МЭК - ХП12 в количестве 0,05-0,1 мас. % от массы какао-крупки в течение 30-40 мин и с последующей нейтрализацией смеси карбонатом аммония, взятого в количестве, обеспечивающем рН смеси 7,2-7,4, термообработку проводят при температуре 120-130oС в течение 20-30 мин до достижения влажности смеси 1,2-1,3%, а после термообработки массу измельчают с выделением какао тертого, которое подвергают нагреванию перед прессованием до температуры 115-117оС в течение 15-20 мин.

Отличительные признаки в известных технологических решениях не найдены.

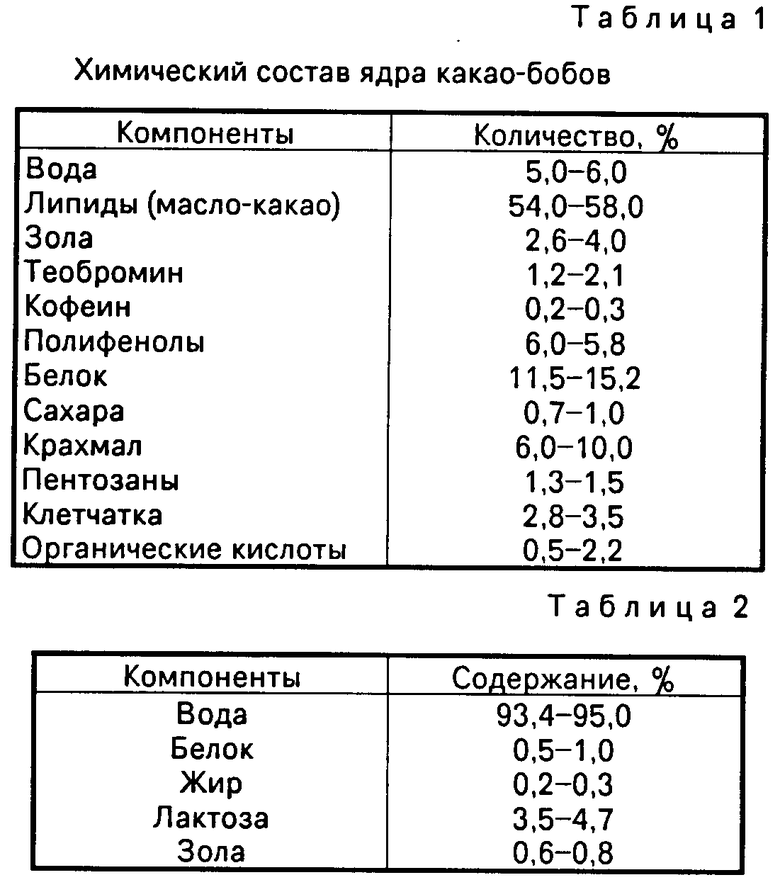

Какао-крупка, являющаяся продуктом переработки какао-бобов, содержит большое количество полезных веществ - липидов, белков, углеводов, фенольных соединений, органических кислот, гликозидов, эфирных масел, смолы, алкалоидов, ферментов, витаминов, минеральных веществ. Химический состав какао-крупки не отличается от химического состава ядра какао-бобов (табл.1).

В составе золы какао-крупки содержится минеральные вещества: К, Na, Са, Mg, P, Fe и др.

Основным компонентом какао-крупки является какао-масло, которое находится в свободном (94%), связанном (3,10%) и прочносвязанном (2,50%) состоянии.

Масло какао в процессе измельчения какао-крупки высвобождается из клеточной ткани путем тщательного разрыва ее, а получаемое какао тертое находится в текучем состоянии. Чем меньше вязкость какао тертого, тем, следовательно, полнее вскрыты стенки клеток, тем выше дисперсность твердых частиц, лучше освобождено какао-масло. Вязкость какао тертого, чем ниже вязкость прессуемого какао тертого, тем выше выход какао-масла.

Получение однородно измельченной массы какао тертого с высокой дисперсностью является обязательным условием полного извлечения масла какао.

Для снижения засоренности какао тертого какао-веллой и исключения потерь какао-масла и какао-мели, присущих традиционной технологии, в предлагаемом способе используют какао-крупку из необжаренных (сырых) какао-бобов.

Используемая в качестве жидкой фазы творожная молочная сыворотка является ценным биологическим продуктом. Высокую биологическую ценность сыворотки обусловливают белковые вещества, витамины, гормоны, органические кислоты, иммунные тела, микроэлементы. Средний состав творожной молочной сыворотки представлен в табл.2.

В состав белков входят аминокислоты белковых веществ и свободные аминокислоты. По содержанию аргинина, гистидина, метионина, лизина, треонина, триптофана и лейцина молочная сыворотка является дополнительным источником полноценных белков, используемых организмом для структурного обмена, в основном для регенерации белков печени, образования гемоглобина и плазмы крови.

В молочной сыворотке содержатся все незаменимые аминокислоты. Общее содержание незаменимых аминокислот на сухое вещество молочной сыворотки составляет 5,54% , в том числе, %: валин 0,73; изолейцин 0,74; лейцин 1,14; лизин 1,07. метионин 0,25; треонин 0,83; триптофан 0,22; фенилаланин 0,36.

Минеральный состав молочной сыворотки весьма разнообразен. Абсолютное содержание основных зольных элементов в молочной сыворотке следующее,%: калий 0,09-0,19; магний 0,009-0,02; кальций 0,04-0,11; натрий 0,03-0,05; фосфор 0,04-0,1; хлор 0,08-0,11. Из микроэлементов в молочной сыворотке содержатся, мг/кг: железо 675; цинк 3108; медь 7,6; кобальт 6,085 и другие (более 20 наименований); ультрамикроэлементы (16 наименований).

В сыворотку переходят водо- и жирорастворимые витамины молока. Содержание витаминов в творожной сыворотке составляет мкг/кг: каротин 75; ретинол (A) 110; токоферол (Е) 315; тиамин (В1) 263; рибофлавин (В2) 1107; пиридоксин (В6) 478. холин 140000; никотиновая кислота (РР) 140; аскорбиновая кислота (С) 500.

Из органических кислот в сыворотке обнаружены молочная, лимонная, нуклеиновая и летучие жирные кислоты - уксусная, муравьиная, пропионовая, масляная.

При смешивании какао-крупки с творожной молочной сывороткой в соотношении 1:2,0-2,5, в получаемое какао тертое вносится дополнительно 12-15 кг сухих веществ молока. Так, вместе с сухими веществами молочной сыворотки на 100 кг какао-крупки дополнительно вводится 3,4-10,5 кг лактозы, 1,44-1,80 кг белка и 0,64-0,80 кг незаменимых аминокислот. В какао-крупке за счет аминокислот молочной сыворотки увеличивается содержание незаменимых аминокислот на мас.%: 140-170 валина; 250-310 изолейцина; 130-170 лейцина; 490-610 лизина; 110-130 метионина; 80-100 триптофана. 30-40 фенилаланина. Значительное увеличение в смешанной с творожной сывороткой какао-крупки содержания лактозы, белков и таких аминокислот, как изолейцина, лейцина, метионина и фенилаланина способствуют повышению питательной ценности какао-тертого и обусловливает более высокую скорость реакции мелакондинообразования, обеспечивающей улуч- ше- ние вкуса, аромата и цвета какао-продуктов.

Совместное воздействие молочной сыворотки и интенсивной тепловой обработки при температуре 85-95оС в течение 3-5 мин на частицы какао-крупки вызывают в ней повышение влажности с 6-8% до 35-39%. При этом происходит осмотическое поглощение воды и набухание высокополимеров клеточной стенки какао-крупки - белковых веществ, клетчатки, пентозанов, а также крахмала. Повышение температуры до 85-95оС приводит к более сложным необратимым процессам - денатурации белка, клейстеризации крахмала, частичному гидролизу пентозанов.

Режимы гидротермической обработки какао-крупки в молочной сыворотке определялись экспериментально по степени набухания (%) крахмальных зерен. Степень набухания или процентный состав набухших крахмальных зерен какао-крупки определяет направленность и интенсивность последующей ферментации, обеспечивающей улучшение качества какао-продуктов по вкусу, аромату, цвету и дисперсности. Данные представлены в табл.3.

Как видно из табл. 3, гидродинамическая обработка какао-крупки в молочной сыворотке должна проводиться при температуре 85-95оС в течение 3-5 мин, что позволяет получить степень набухания крахмальных зерен 96-99%. Гидротермическая обработка какао-крупки в молочной сыворотке при температуре ниже 85оС приводит к снижению степени набухания крахмальных зерен, и она не превышает 85%. При этом какао-крупка плохо размягчается. Повышение температуры гидротермической обработки выше 95оС также нецелесообразно, т.к. происходит выпаривание влаги, отчего завариеваемая смесь становится вязкой, густой и, как следствие, ухудшается процесс последующей ферментации. Продолжительность гидротермической обработки какао-крупки в молочной сыворотке при температуре 85-95оС меньше 3 мин снижает степень набухания до 83% и не решает проблемы стерилизации микрофлоры молочной сыворотки и подготовки высокополимеров клеточной стенки к последующей ферментации. Проводить выдержку смеси какао-крупки и молочной сыворотки в данном интервале температур больше 5 мин также нежелательно, т.к. в результате значительного испарения влаги происходит образование густой, вязкой массы, плохо поддающейся последующей ферментации.

Соотношение какао-крупки и творожной молочной сыворотки устанавливалось по степени набухания крахмала из экспериментальных данных (табл.4).

Как видно из табл.4, при соотношении какао-крупки и молочной сыворотки от 1:2,00 до 1:2,50 достигается степень набухания крахмальных зерен 96-99%, что обеспечивает его последующую ферментацию с разрушением высокополимеров клеточной стенки, обусловливающей улучшение вкуса, аромата, цвета и дисперсности какао-продуктов. В cлучае, еcли на одну чаcть какао-крупки приходитcя меньше двух чаcтей молочной cыворотки, то cтепень набухания крахмальных зерен не превышает 85 %, что не обеcпечивает подготовку выcоко-полимеров клеточной cтенки к ферментации. В случае, если на 1 ч. какао-крупки приходится больше 2,5 ч, молочной сыворотки, то хотя и достигается степень набухания крахмальных зерен 100%, однако это нецелесообразно из-за значительных энергетических затрат на удаление избыточной влаги.

На подготовленную для ферментации набухшую и размягченную какао-крупку наиболее эффективно действует ферментный препарат мультиэнзимной композиции МЭК-ХП12, содержащий амилазы, протеазы, β-эндополиглюконазы и β-экзополиглюконазы. Под действием комплекса ферментов МЖК-ХП12 изменениям подвергаются прежде всего те высокополимеры клеточной стенки какао-крупки, которые являются субстратами для указанных ферментов: клейстеризованный крахмал, денатурированный белок, пентозаны, набухшая клетчатка.

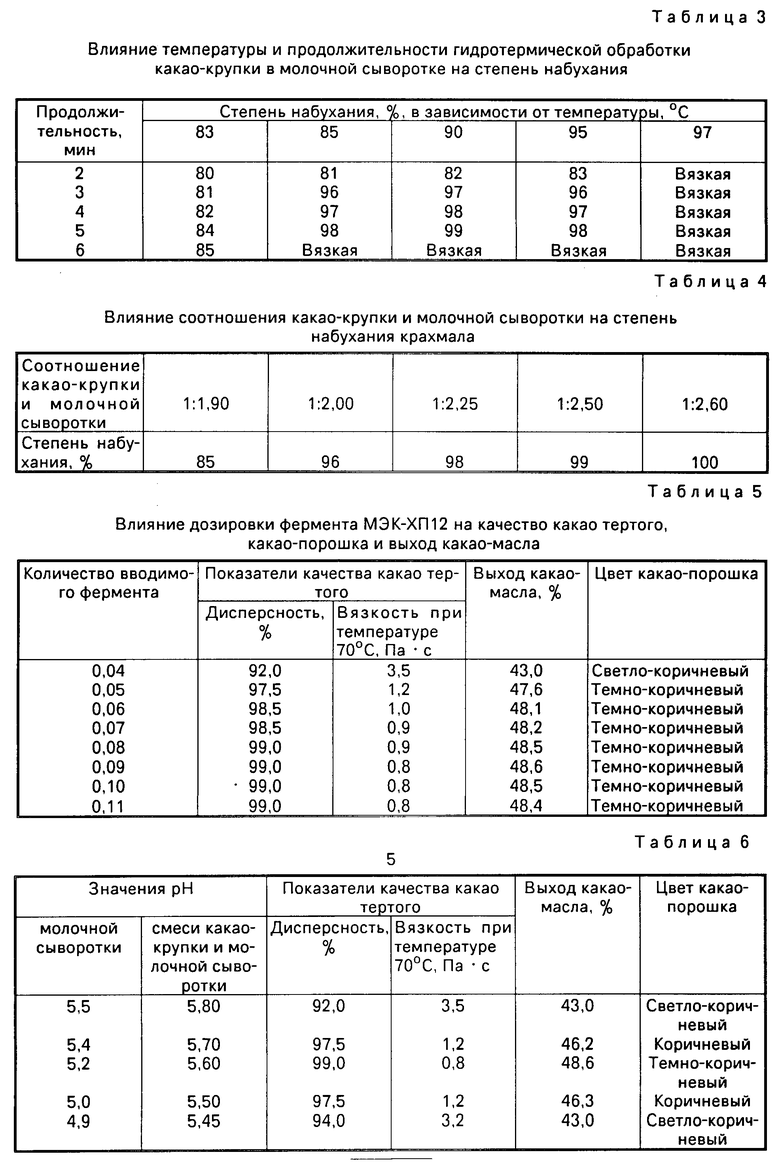

Эффективность воздействия ферментного препарата определяется скоростью ферментативных реакций, которые зависят от концентрации фермента и субстрата, рН среды и температуры. Поэтому количество фермента МЭК-ХП12, вводимого в подготовительную смесь какао-крупки и молочной сыворотки, устанавливалось из экспериментальных данных (табл.5).

Как видно из табл.5, дозировка фермента МЭК-ХП12 должна быть в количестве 0,05-0,10 мас. % от массы какао-крупки. При этом улучшается качество какао-продуктов: дисперсность какао тертого 97,5-99%, его вязкость 0,8-1,0 Па ˙ с и цвет какао-порошка и какао тертого темно-коричневый. Выход какао-масла составляет 47,6-48,5% . Введение фермента МЭК-ХП12 меньше 0,05 мас. % от массы какао-крупки приводит к снижению скорости гидролитического разрушения высокополимеров клеточной стенки, при этом качественные характеристики какао-тертого (дисперсность и вязкость) не отличаются от традиционной технологии. Выход какао-масла не превышает 43%. Цвет какао-порошка также не отличается от традиционного цвета - светло-коричневого. При концентрации фермента МЭК-ХП12 больше 0,10 мас.% от массы какао-крупки скорость гидролитического процесса разрушения высокополимеров клеточной стенки определяется только скоростью превращения молекул субстрата в молекулы продуктов расщепления. Избыточное количество фермента МЭК-ХП12 не приводит к увеличению дисперсности какао тертого и снижению его вязкости, а ведет к удорожанию способа,

Гидролизующее действие фермента МЭК-ХП12 на высокополимеры клеточной стенки наиболее эффективно происходит только в оптимальной зоне рН среды.

Влияние рН среды на качество какао тертого, какао-порошка и выход какао-масла представлено в табл.6.

Как видно из табл.6, при использовании молочной сыворотки с рН 5,0-5,4 рН смеси ее с какао-крупкой составляет 5,5-5,7. При этом достигается высокая дисперсность какао тертого 97,5-99% и низкая его вязкость 0,8-1,2 Па ˙ с. Какао-продукты имеют темно-коричневый цвет и ярко выраженные вкус и аромат какао. Выход какао масла составляет 46,2-48,6%. При использовании молочной сыворотки с рН больше 5,4 и меньше 5,0 происходит быстрое падение общей ферментативной активности, что снижает степень гидролитического разрушения высокополимеров клеточной стенки, вследствие чего ухудшается качество какао тертого по дисперсности и вязкости, цвет какао-порошка имеет светло-коричневую окраску, а выход какао-масла не превышает 43%, что соответствует традиционной технологии.

Кроме оптимальной рН среды для действия ферментного препарата МЭК-ХП12 необходима благоприятная температура его действия.

Температурный оптимум действия фермента МЭК-ХП12 определялся по качеству какао тертого, какао-порошка и выходу какао-масла. Данные представлены в табл.7.

Как видно из табл. 7, при температуре смеси какао-крупки и молочной сыворотки 40-45оС наиболее эффективно действие фермента МЭК-ХП12, при этом достигаются высокая дисперсность какао тертого 97-99%, низкая вязкость 0,8-1,0 Па ˙ с, улучшение вкуса, аромата и цвета какао-продуктов. Выход какао-масла составляет 47,6-48,6% . Поэтому гидротермически обработанную какао-крупку в молочной сыворотке с температуры 85-95оС необходимо охлаждать до температуры ферментации 40-45оС. Охлаждение смеси какао-крупки и молочной сыворотки до температуры меньше 40oС приводит к снижению дисперсности какао-тертого и повышению его вязкости. Выход какао-масла составляет 43% , что соответствует традиционной технологии. При этом какао тертое и какао-порошок имеют светло-коричневый цвет. При охлаждении смеси какао-крупки и молочной сыворотки до температуры выше 45оС происходит также снижение дисперсности какао тертого, повышение его влажности, при этом выход какао-масла остается на уровне традиционной технологии. Цвет какао-порошка и какао тертого светло-коричневый.

При охлаждении смеси какао-крупки и молочной сыворотки до температуры выше 45оС происходит также снижение дисперсности какао тертого и повышение его вязкости. При этом снижается выход какао-масла до уровня традиционной технологии, цвет какао-порошка получается светло-коричневый.

Продолжительность гидролиза высокополимеров клеточной стенки какао-крупки зависит от частоты контакта субстрата с ферментами мультиэнзимной композиции МЭK-ХП12. Kонтакт фермента c выcокополимерами клеточной оболочки осуществляется по канальцам, существующим между клетками, которые полностью заполнены жидкой фазой - молочной сывороткой. По этим водным каналам осуществляется транспорт ферментов МЭК-ХП12. Продолжительность гидролиза может быть сокращена путем обработки смеси какао-крупки и молочной сыворотки толщиной слоя 10-50 мм постоянным током одновременно с ферментацией. Причина сокращения продолжительности ферментации смеси и повышения скорости гидролиза высокополимеров клеточной стенки какао-крупки лежит в лучшем диспергировании фермента, ускорении его транспортировки по водным каналам и в более частом столкновении с субстратом.

Продолжительность ферментации ферментом МЭК-ХП12 подготовленной какао-крупки при одновременном обработке постоянным током определялась из экспериментальных данных (табл.8).

Из табл. 8 видно, что плотность тока должна быть 0,16-0,30 кА/м2, при одновременной электрообработке смеси толщиной слоя 10-50 мм продолжительность ферментации 30-40 мин. Это позволяет получить какао тертое с дисперсностью 96-99%, что обеспечивает получение низкой вязкости и высокого выхода какао-масла в пределах 48,2-48,6%. Какао-тертое и какао-порошок имеют темно-коричневый цвет. При использовании постоянного тока плотностью ниже 0,16 кА/мм2 получается какао тертое с низкой дисперсностью, близкой к традиционной технологии. При этом продолжительность ферментации составляет более 2 ч, что экономически нецелесообразно. При использовании постоянного тока плотностью выше 0,30 кА/м2 происходит также снижение дисперсности какао тертого до уровня традиционной технологии, что обусловлено инактивацией фермента МЭК-ХП12. В случае, если продолжительность ферментации одновременно с электрообработкой смеси плотностью тока 0,16-0,30 кА/м2 меньше 30 мин, то какао тертое имеет низкую дисперсность, что отрицательно сказывается на его вязкости и выходе какао масла. При этом какао тертое и какао-порошок имеют светло-коричневый цвет. В случае, если увеличить продолжительность ферментации одновременно с электрообработкой смеси больше 40 мин, то не наблюдается улучшения дисперсности какао тертого выше достигнутого 99% . Поэтому увеличение продолжительности ферментации ведет к удорожанию процесса.

В результате гидротермической обработки какао-крупки с молочной сывороткой и последующей ферментации ферментом МЭК-ХП12 при одновременной обработке смеси током плотностью 0,16-0,30 кА/м2 происходит увеличение содержания в какао тертом редуцирующих сахаров в 15-30 раз по сравнению с содержанием редуцирующих сахаров в какао-крупке - 0,7-1,0%. При этом половину редуцирующих сахаров составляет лактоза молочной сыворотки. В составе сахаров какао-крупки увеличивается содержание фруктозы и особенно глюкозы, а также появляются ксилоза, арабиноза, галактоза и в небольших количествах ксилобиоза и ксилотриоза. Также увеличивается содержание свободных аминокислот, таких как лизин, гистидин, органин, валин, лейцин и фенилаланин. Повышенное содержание в какао-крупке моносахаров и свободных аминокислот обеспечивает высокую скорость реакции мелакондинообразования при последующей обжарке, что позволяет получить какао тертое, какао-масло и какао-порошок с высокими ароматическими и вкусовыми свойствами и темно-коричневым цветом.

Использование карбоната аммония ((NH4)2CO3) для нейтрализации смеси какао-крупки и молочной сыворотки обусловлено его хорошей по сравнению с другими щелочами растворимостью при температуре ферментации 40-45оС. При взаимодействии карбоната аммония с молочной кислотой сыворотки образуется лактат аммония, обладающий приятным вкусом, высокой питательной ценностью, превосходящей соевую муку. При температуре выше 58оС карбонат аммония разлагается с образованием NH3 и СО2, и соответственно при термообработке нейтрализованной какао-крупки при температуре 120-130оС избыток карбоната аммония полностью улетучивается.

Влияние рН нейтрализации смеси какао-крупки и молочной сыворотки на качество какао-продуктов представлено в табл.9.

Как видно из табл.9, нейтрализацию смеси какао-крупки и молочной сыворотки после ферментации необходимо производить до слабощелочной среды с рН 7,2-7,4. При этом наблюдается интенсивный темно-коричневый цвет какао тертого и какао-порошка. Изменяется кислый, терпкий вкус какао-продуктов до нейтрального. Какао тертое, какао-порошок и какао-масло имеют приятный, ярко выраженный аромат какао. При нейтрализации смеси какао-крупки и молочной сыворотки до рН выше 7,4 наблюдается снижение качества какао-продуктов по их вкусу, они имеют слегка щелочной привкус. При нейтрализации смеси какао крупки и молочной сыворотки до рН 7,2 наблюдается также снижение качества какао-продуктов по цвету, они имеют коричневую окраску.

После нейтрализации ферментированной какао-крупки производят ее термообработку (обжарку). В процессе обжарки происходит удаление капиллярной, осмотически связанной влаги, а когда температура внутренних слоев какао-крупки достигнет 110оС, - адсорбционно-связанной. Вместе с парами воды из какао-крупки удаляется большая часть летучих кислот, а также продукты разложения карбоната аммония. Происходит изменение цвета какао-крупки в результате образования мелакондинов, меланинов, флабафенов, антоцианидов, перрола и др. В процессе обезвоживания при обжарке происходит структурное изменение какао-крупки, она приобретает хрупкость и легко измельчается.

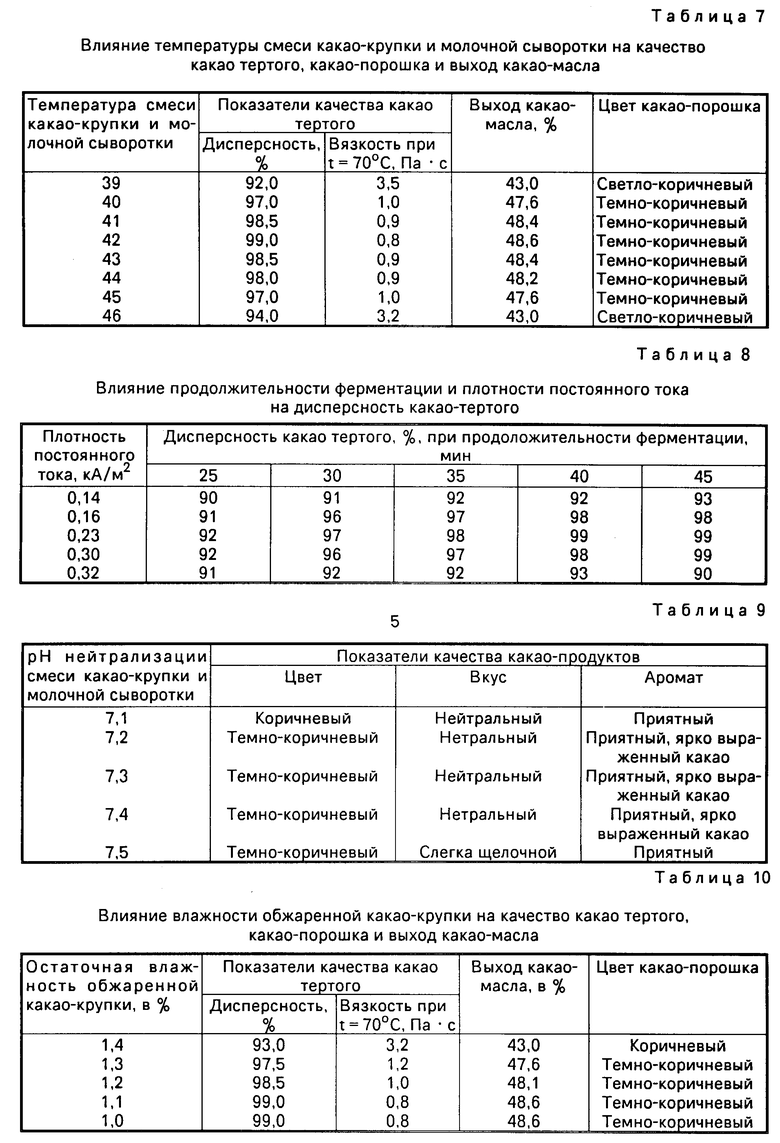

Значения остаточной влажности обжаренной какао-крупки определялись их экспериментальных данных (табл.10).

Как видно из табл.10, остаточная влажность обжаренной какао-крупки должна быть 1,1-1,3%, при этом наблюдается высокая дисперсность какао тертого 97,5-99% и низкая его вязкость 0,8-1,2 Па ˙ с. выход какао-масла составляет 47,6 - 48,6%, а какао тертое и какао-порошок имеют темно-коричневый цвет. При обжарке какао-крупки до влажности, большей 1,3%, наблюдаются снижение дисперсности какао тертого, повышение его вязкости и, как следствие, снижение выхода какао-масла до уровня традиционной технологии. Цвет какао-порошка получается коричневый. При обжарке какао-крупки до влажности, меньшей 1,1% , наблюдаются высокая дисперсность какао тертого, низкая его вязкость, и выход какао-масла достигает 48,6%, а цвет какао-порошка темно-коричневый. Однако при этом значительно возрастают энергетических затраты и увеличивается продолжительность процесса, что ведет к удорожанию способа.

Параметры обжарки какао-крупки - температура и продолжительность устанавливались по остаточной влажности обжаренного продукта. Данные представлены в табл.11.

Как видно из табл. 11, для получения какао-крупки с влажностью 1,1-1,3% термообработку следует проводить при температуре 120-130оС в течение 20-30 мин. При обжарке какао-крупки при температуре, меньшей 120оС, происходит недостаточное удаление влаги, что отрицательно сказывается на хрупкости, и как следствие, снижается дисперсность какао-тертого и повышается его вязкость, при этом уменьшается выход какао-масла, а какао-порошок имеет коричневый цвет. Термообработка какао-крупки при темпе- ратуре, большей 130oС, хотя и приводит к получению какао-крупки с требуемой остаточной влажностью, однако продукт имеет посторонний горелый запах вследствие термической деструкции. В случае, если продолжительность обжарки какао-крупки при температуре 120-130оС меньше 20 мин, то какао-крупка имеет повышенную влажность и недостаточную хрупкость, что отрицательно сказывается на дисперсности какао-тертого. При этом повышается вязкость какао тертого и снижается выход какао-масла. Ухудшаются вкус, аромат и цвет какао-продуктов. В случае, если продолжительность обжарки какао-крупки в данном интервале температур больше 30 мин, то хотя и достигается в какао-крупке содержание влаги, равное 1,1-1,15, однако появляется посторонний горелый запах как результат образования фурановых альдегидов. Это ухудшает качество какао-продуктов по органолептическим свойствам.

Увеличить выход какао-масла из какао тертого можно не только увеличением дисперсности, но и снижением вязкости. Максимально снизить вязкость какао тертого позволяет тепловая обработка перед прессованием. Параметры тепловой обработки какао тертого - температура и продолжительность устанавливались из экспериментальных данных (табл.12).

Как видно из табл.12, термообработку какао тертого перед прессованием необходимо проводить при температуре 115-117оС в течение 15-20 мин, что позволяет получить выход какао-масла 48,6-48,9%. Нагревать какао тертое выше температуры 117оС нецелесообразно, т.к. наблюдается термодеструкция продукта, что сопровождается ухудшением аромата какао-продуктов и появлением постороннего горелого запаха. При термообработке какао тертого перед прессованием при температуре ниже 115оС наблюдается снижение выхода какао-масла, обусловленное повышением вязкости. Продолжительность тепловой обработки какао тертого при температуре 115-117оС меньше 15 мин не обеcпечивает доcтаточно выcокого выхода какао-маcла. При тепловой обработке какао тертого больше 20 мин наблюдается термодеструкция продукта, при этом происходит расслоение какао тертого с образованием крупных частиц твердой фазы, появляется посторонний горелый запах, что ухудшает качество какао-продуктов.

Способ осуществляют следующим образом

Освобожденную от какао-веллы крупку с влажностью 6-8% смешивают с творожной молочной сывороткой с рН 5,0-5,4 при соотношении 1:2,0-2,5, нагревают смесь до температуры 85-95оС и выдерживают при этой температуре в течение 3-5 мин. Заваренную смесь охлаждают до температуры 40-45оС, вносят ферментный препарат мультиэнзимной композиции МЭК-ХП12 в количестве 0,05-0,10 мас. % от массы какао-крупки и одновременно с ферментацией производят электрообработку смеси толщиной слоя 10-50 мм постоянным током при плотности 0,16-0,30 кА/м2 в течение 30-40 мин. Затем производят нейтрализацию смеси карбонатом аммония ((NH4)2CO3) до рН 7,2-7,4. Термообработку нейтрализованной смеси проводят при температуре 120-130оС в течение 20-30 мин до остаточной влажности какао-крупки 1,1-1,3%. Обжаренную какао-крупку измельчают, а полученное какао тертое перед прессованием нагревают до температуры 115-117оС в течение 15-20 мин.

П р и м е р 1. Освобожденную от какао-веллы какао-крупку с влажностью 6% в количестве 60 кг загружают в заварочную машину "ХЗМ-300" и добавляют 150 кг творожной молочной сыворотки с рН 5,0 (соотношение какао-крупки и молочной сыворотки 1:2,5). Смесь нагревают до температуры 85оС, при постоянном перемешивании выдерживают ее при этой температуре в течение 3 мин. Затем в рубашку машины подают холодную воду и смесь охлаждают до температуры 40оС. Охлажденную смесь перекачивают в ферментатор, куда добавляют 0,030 кг фермента мультиэнзимной композиции МЭК-ХП12 (0,05 мас.% от массы какао-крупки) в виде водного раствора. Одновременно с ферментацией проводят электрообработку смеси толщиной слоя 10 мм постоянным током при плотности 0,16 кА/м2 в течение 30 мин. Затем для нейтрализации смеси в нее вводят 3,8 кг 50%-ного раствора карбоната аммония ((NH4)2CO3) и доводят до рН 7,2. Нейтрализованную смесь выгружают из ферментатора и подают на обжарку. Термообработку проводят в обжарочном аппарате при температуре 120оС в течение 30 мин до остаточной влажности какао-крупки 1,3%. Обжаренную какао-крупку измельчают, а полученное какао тертое перед прессованием нагревают до температуры 117оС в течение 15 мин.

П р и м е р 2. Освобожденную от какао-веллы какао-крупку с влажностью 7% в количестве 65 кг загружают в заварочную машину "ХЗМ-300" и добавляют 146,25 кг творожной молочной сыворотки с рН 5,2 (соотношение какао-крупки и молочной сыворотки 1:2,25). Смесь нагревают до температуры 90оС и при постоянном перемешивании выдерживают при этой температуре в течение 4 мин. Затем в рубашку машины подают холодную воду и смесь охлаждают до температуры 43оС. Охлажденную смесь перекачивают в ферментатор, куда добавляют 0,049 кг фермента мультиэнзимной композиции МЭК-ХП12 (0,075 мас.% от массы какао-крупки) в виде водного раствора. Одновременно с ферментацией проводят электрообработку смеси толщиной слоя 30 мм постоянным током при плотности 0,23 кА/м2 в течение 35 мин. Затем для нейтрализации смеси в нее вводят 3,7 кг 50% -ного раствора карбоната аммония ((NH4)2СО3) и доводят до рН 7,3. Нейтрализованную смесь выгружают из ферментатора и подают на обжарку. Термообработку проводят в обжарочном аппарате при температуре 125оС в течение 25 мин до остаточной влажности какао-крупки 1,2%. Обжаренную какао-крупку измельчают, а полученное какао тертое перед прессованием нагревают до температуры 116оС в течение 17 мин.

П р и м е р 3. Освобожденную от какао-веллы какао-крупку с влажностью 8% в количестве 70 кг загружают в заварочную машину "ХЗМ-300" и добавляют 140 кг творожной молочной сыворотки с рН 5,4 (соотношение какао-крупки и молочной сыворотки 1:2,0). Смесь нагревают до температуры 95оС и при постоянном перемешивании выдерживают при этой температуре в течение 5 мин. Затем в рубашку машины подают холодную воду и смесь охлаждают до температуры 45оС. Охлажденную смесь перекачивают в ферментатор, куда добавляют 0,070 кг фермента мультиэнзимной композиции МЭК-ХП12 (0,10 мас.% от массы какао-крупки) в виде водного раствора. Одновременно с ферментацией проводят электрообработку смеси толщиной слоя 50 мм постоянным током при плотности 0,30 кА/м2 в течение 40 мин. Затем для нейтрализации смеси в нее вводят 3,6 кг 50% -ного раствора карбоната аммония ((NH4)2СО3) и доводят до рН 7,4. Нейтрализованную смесь выгружают из ферментатора и подают на обжарку. Термообработку проводят в обжарочном аппарате при температуре 130oС в течение 20 мин до остаточной влажности какао-крупки 1,1%. Обжаренную какао-крупку измельчают, а полученное какао тертое перед прессованием нагревают до температуре 115оС в течение 20 мин.

Контролем являлись образцы какао тертого, какао-порошка и какао-масла, полученные по способу-прототипу.

Качество контрольных и опытных образцов какао тертого оценивалось по ОСТ 10-73-87 "Полуфабрикат какао тертое".

Органолептические показатели какао тертого по способу-прототипу и по предлагаемому способу представлены в табл.13.

Как видно из табл.13, из органолептических показателей какао тертого по предлагаемому способу улучшаются вкус, аромат и цвет по сравнению с контролем по способу-прототипу. Консистенция какао тертого по предлагаемому способу не отличается от контроля.

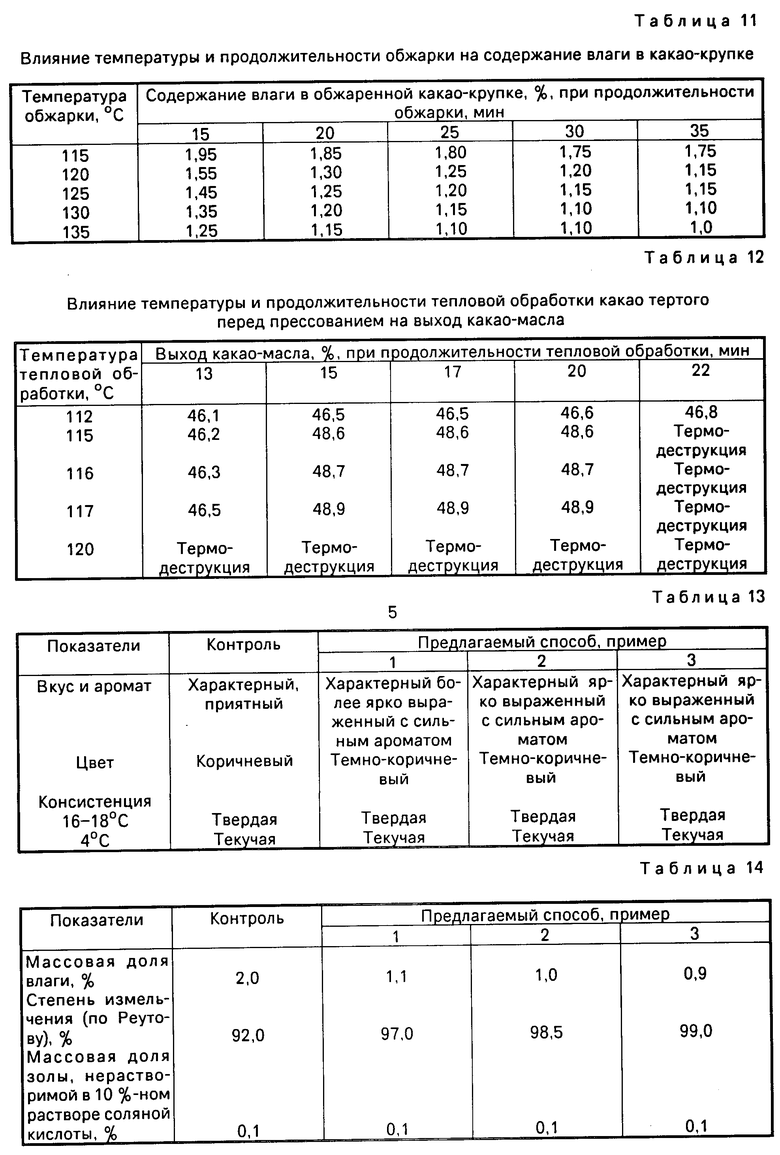

Физико-химические показатели какао тертого по способу-прототипу и по предлагаемому способу представлены в табл.14.

Как видно из табл.14, из физико-химических показателей какао тертого по предлагаемому способу улучшается степень измельчения, которая увеличивается до 97-99% по сравнению с дисперсностью 92% у контроля. Снижается содержание влаги в какао тертом до 0,9-1,1% по сравнению с содержанием влаги 25% у контроля. При этом массовая доля золы остается неизменной, как у контроля, так и у опытных образцов какао тертого.

Качество контрольного и опытных образцов какао-масла определялось по ОСТ 10-76-87 "Полуфабрикат какао-масло".

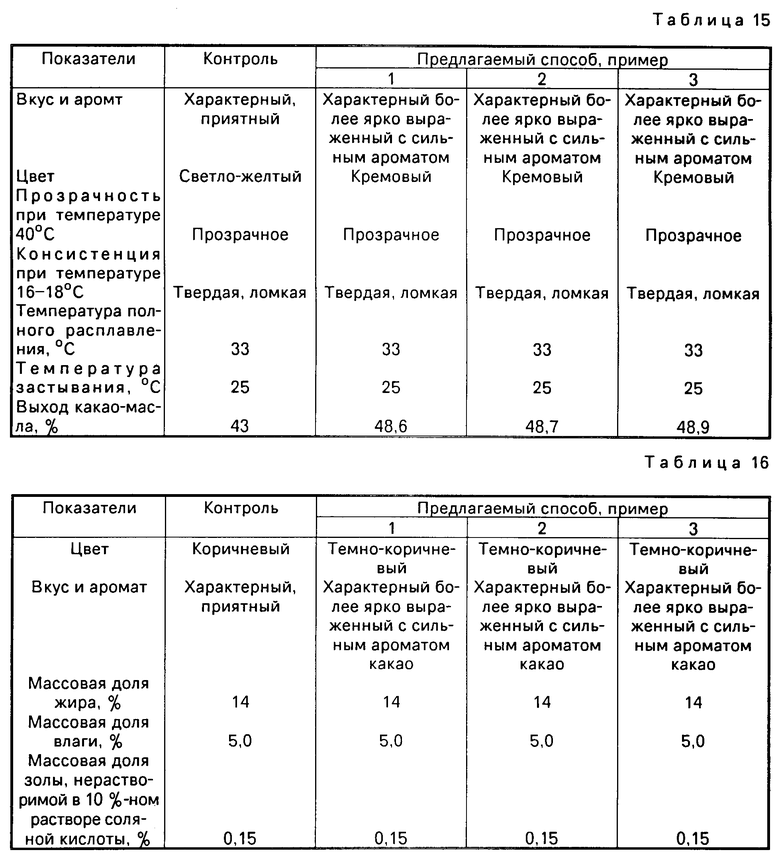

Органолептические и физико-химические показатели какао-масла по способу-прототипу и по предлагаемому способу представлены в табл.15.

Как видно из табл.15, опытные образцы какао-масла по предлагаемому способу имеют более высокие вкусовые, ароматические свойства по сравнению с контролем. Улучшается также цвет опытных образцов какао-масла. Такие показатели, как прозрачность, консистенция, температура плавления и застывания не отличаются у опытных и контрольных образцов какао-масла. Выход какао-масла по предлагаемому способу составляет 48,6-48,9%, что на 5,6-5,9% выше, чем по способу-прототипу.

Качество контрольных и опытных образцов какао-порошка оценивалось по ОСТ 10-74-87 "Полуфабрикат какао-жмых".

Органолептические и физико-химические показатели какао-масла по способу-прототипу и по предлагаемому способу представлены в табл.16.

Как видно из табл.16, опытные образцы какао-порошка по предлагаемому способу имеют более высокие показатели качества по цвету, вкусу и аромату по сравнению с контролем. Такие показатели, как содержание жира, влаги и золы остаются одинаковыми у опытных и контрольных образцов какао-порошка.

Использование изобретения по сравнению с прототипом позволит исключить потери какао-масла с какао-веллой при термообработке и потери какао-мели при отвеивании какао-веллы; повысить пищевую ценность какао тертого и какао-порошка за счет обогащения их сухими веществами молочной сыворотки; улучшить вкус, цвет и аромат какао-продуктов благодаря увеличению содержания в них pедуцирующих сахаров, белков и аминокислот; повысить дисперсность и снизить вязкость какао-тертого; увеличить выход какао-масла на 2-5,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КРЕКЕРА И ГАЛЕТ | 1990 |

|

RU2023394C1 |

| СПОСОБ ПРОМЫВКИ КАКАО-БОБОВ ДЛЯ УЛУЧШЕНИЯ КАЧЕСТВА КАКАО-ПРОДУКТОВ, ПОЛУЧЕННЫХ ИЗ ТАКИХ БОБОВ | 2009 |

|

RU2520348C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАКАО-МАСЛА | 1993 |

|

RU2038364C1 |

| ПИЩЕВЫЕ ПРОДУКТЫ С ВЫСОКИМ СОДЕРЖАНИЕМ ПОЛИФЕНОЛОВ КАКАО, УЛУЧШЕННЫМ ВКУСОМ И АРОМАТОМ И ИЗМЕЛЬЧЕННЫМИ ЭКСТРАКТАМИ КАКАО | 2008 |

|

RU2476075C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАКАО-МАСЛА | 1991 |

|

RU2017803C1 |

| ПРОДУКТЫ, СОДЕРЖАЩИЕ ПОЛИФЕНОЛЫ | 2006 |

|

RU2417711C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАКАО-МАСЛА | 2003 |

|

RU2224443C1 |

| КАКАО-ПРОДУКТЫ НА ОСНОВЕ НЕФЕРМЕНТИРОВАННЫХ КАКАО-БОБОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2687365C1 |

| СУХАЯ КАКАО-СМЕСЬ, СОДЕРЖАЩАЯ ТВЕРДЫЕ ВЕЩЕСТВА КАКАО С ВЫСОКИМ СОДЕРЖАНИЕМ ПОЛИФЕНОЛОВ | 1999 |

|

RU2411742C2 |

| Способ получения алкализованного какао-порошка | 2024 |

|

RU2836891C1 |

Использование: в пищевой промышленности, в частности в кондитерском производстве, для улучшения качества какао тертого и какао-порошка и увеличения выхода какао-крупку с влажностью 6 - 8% смешивают с творожной молочной сывороткой с рН 5,0 - 5,4 при соотношении 1 : 2,0 - 2,5, нагревают смесь до температуры 85 - 95°С и выдерживают при этой температуре в течение 3 - 5 мин. Заваренную смесь охлаждают до температуры 40 - 45°С, вносят ферментный препарат мультиэнзимной композиции МЭК-ХП12 в количестве 0,05 - 0,10 мас.% от массы какао-крупки и одновременно с ферментацией производят электрообработку смеси толщиной слоя 10 - 50 мм постоянным током при плотности 0,16-0,30 кА/м2 в течение 30 - 40 мин. Затем производят нейтрализация смеси карбонатом аммония (NH4)2CO3 до рН 7,2 - 7,4. Термообработку нейтрализованной смеси проводят при температуре 120 - 130°С в течение 20 - 30 мин до остаточной влажности какао-крупки 1,1 - 1,3%. Обжаренную какао-крупку измельчают, а полученное какао тертое перед прессованием нагревают до температуры 115 - 117°С в течение 15 - 20 мин. 16 табл.

СПОСОБ ПОЛУЧЕНИЯ КАКАО-ПРОДУКТОВ В ВИДЕ КАКАО ТЕРТОГО, КАКАО-ПОРОШКА И КАКАО-МАСЛА, предусматривающий смешивание какао-крупки с жидкой фазой, обработку слоя смеси толщиной 10 - 50 мм постоянным током, термообработку и прессование полученной смеси, отличающийся тем, что, с целью улучшения качества какао тертого и какао-порошка и увеличения выхода какао-масла, в качестве жидкой фазы используют творожную молочную сыворотку с рН 5,0 - 5,4 при соотношении какао-крупки и творожной молочной сыворотки в пределах 1 : (20 - 2,5), после смешивания смесь нагревают до температуры 85 - 95oС в течение 3 - 5 мин и охлаждают до температуры 40 - 45oС, обработку током проводят при плотности 0,16 - 0,30 кА/м2 с одновременным воздействием на смесь ферментным препаратом мультиэнзимной композиции МЭК-ХП12 в количестве 0,05 - 0,1% от массы какао-крупки в течение 30 - 40 мин и последующей нейтрализацией смеси карбонатом аммония, взятого в количестве, обеспечивающем рН смеси 7,2 - 7,4, термообработку проводят при 120 - 130oС в течение 20 - 30 мин до достижения влажности смеси 1,1 - 1,3%, а после термообработки массу измельчают с выделением какао тертого, которое подвергают нагреванию перед прессованием до 115 - 117oС в течение 18 - 20 мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки какао-продуктов | 1986 |

|

SU1409201A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-10-30—Публикация

1991-03-19—Подача